超重力精馏技术

- 格式:ppt

- 大小:1.22 MB

- 文档页数:12

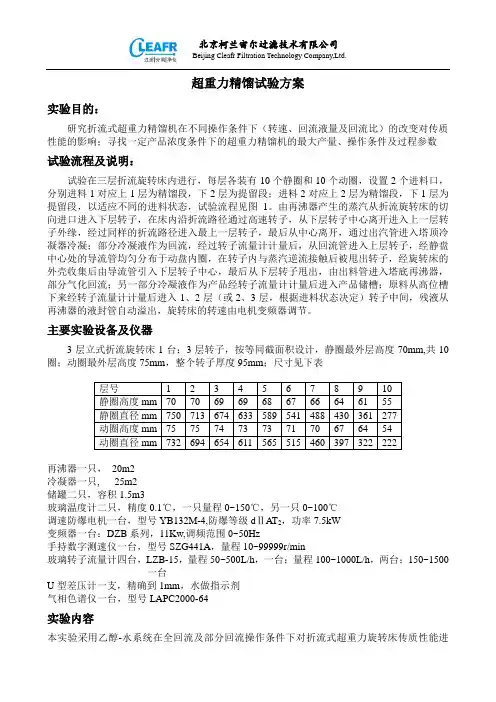

超重力精馏试验方案实验目的:研究折流式超重力精馏机在不同操作条件下(转速、回流液量及回流比)的改变对传质性能的影响;寻找一定产品浓度条件下的超重力精馏机的最大产量、操作条件及过程参数试验流程及说明:试验在三层折流旋转床内进行,每层各装有10个静圈和10个动圈,设置2个进料口,分别进料1对应上1层为精馏段,下2层为提留段;进料2对应上2层为精馏段,下1层为提留段,以适应不同的进料状态,试验流程见图1。

由再沸器产生的蒸汽从折流旋转床的切向进口进入下层转子,在床内沿折流路径通过高速转子,从下层转子中心离开进入上一层转子外缘,经过同样的折流路径进入最上一层转子,最后从中心离开,通过出汽管进入塔顶冷凝器冷凝;部分冷凝液作为回流,经过转子流量计计量后,从回流管进入上层转子,经静盘中心处的导流管均匀分布于动盘内圈,在转子内与蒸汽逆流接触后被甩出转子,经旋转床的外壳收集后由导流管引入下层转子中心,最后从下层转子甩出,由出料管进入塔底再沸器,部分气化回流;另一部分冷凝液作为产品经转子流量计计量后进入产品储槽;原料从高位槽下来经转子流量计计量后进入1、2层(或2、3层,根据进料状态决定)转子中间,残液从再沸器的液封管自动溢出,旋转床的转速由电机变频器调节。

主要实验设备及仪器3层立式折流旋转床1台:3层转子,按等同截面积设计,静圈最外层高度70mm,共10圈;动圈最外层高度75mm,整个转子厚度95mm;尺寸见下表再沸器一只,20m2冷凝器一只, 25m2储罐二只,容积1.5m3玻璃温度计二只,精度0.1℃,一只量程0~150℃,另一只0~100℃调速防爆电机一台,型号YB132M-4,防爆等级dⅡAT2,功率7.5kW变频器一台:DZB系列,11Kw,调频范围0~50Hz手持数字测速仪一台,型号SZG441A,量程10~99999r/min玻璃转子流量计四台,LZB-15,量程50~500L/h,一台;量程100~1000L/h,两台;150~1500一台U型差压计一支,精确到1mm,水做指示剂气相色谱仪一台,型号LAPC2000-64实验内容本实验采用乙醇-水系统在全回流及部分回流操作条件下对折流式超重力旋转床传质性能进行研究,影响折流式超重力旋转床传质性能(传质效率即理论板数)的参数主要有三个:液量、转数和回流比,实验采用固定其中两个参数,改变另一个的方法进行研究。

超重力技术在精馏中的应用超重力技术是指在高离心场下进行分离和纯化的技术,其核心原理是将待分离的混合物在高速旋转离心机中进行分离。

在精馏中,超重力技术主要应用于以下几个方面:

1. 分离混合物中的同分异构体:同分异构体是指在分子结构上相同但空间结构不同的化合物。

在传统的精馏中,同分异构体的分离效率往往较低,但是在超重力技术中,由于其高离心场的作用,可以显著提高同分异构体的分离效率。

2. 提高精馏效率:在传统的精馏中,难以分离极相似的化合物,但是超重力技术可以在短时间内将这些化合物分离出来,从而提高精馏效率。

3. 分离混合物中的高沸点组分:在传统的精馏中,高沸点组分往往会随着蒸馏液一起被带走,导致分离效率降低。

而在超重力技术中,可以通过调节离心机的离心速度和离心时间,将高沸点组分分离出来。

总之,超重力技术在精馏中的应用具有较高的分离效率和操作简便等优点,可以提高分离纯化的效率和质量,为化学工业中的分离纯化过程提供了一种新的选择。

1/ 1。

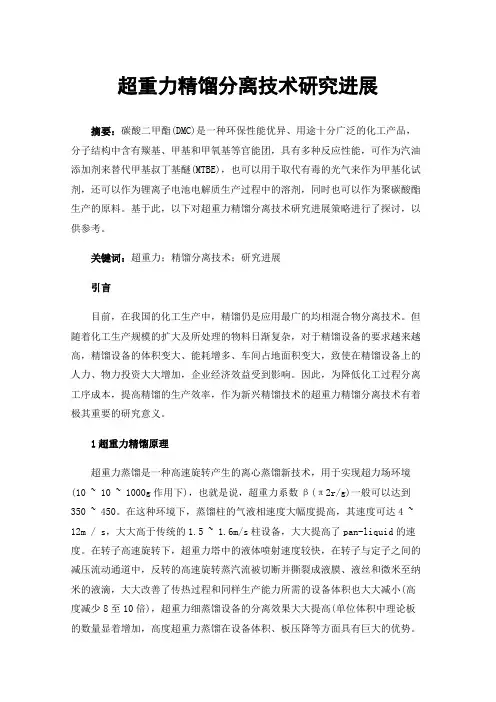

超重力精馏技术应用进展刘 坤山东尚舜化工有限公司Copyright©博看网. All Rights Reserved.44应用技术APPLIED TECHNOLOGY二、超重力精馏原理超重力精馏是一种新型的精馏技术,通过高速旋转产生的离心力来实现超重力场(10~1000g 作用下)的环境,即超重力因子β(ω2r/g )通常可以达到350~450。

在这样的环境下,精馏塔内的气、液两相速度被大幅度提高,其速度可达4~12m/s ,远高于传统塔设备的1.5~1.6m/s ,大大提高了液泛速度。

在转子高速旋转下,超重力塔内的液体被加速甩出,在转子及定子间折流流道中,被逆向行驶的高速旋转汽流剪切撕裂成微图1 超重力精馏装置Copyright ©博看网. All Rights Reserved.45应用技术APPLIED TECHNOLOGY米至纳米级的液膜、液丝和液滴,从而极大地强化了气、液两相间的传热、传质过程,使传质效率比普通塔高出10多倍。

同样产能所需的设备体积也大大缩小(高度缩小8~10倍),同时使用超重力精馏设备分离效果也大为提高(单位体积内的理论塔板数大大提高,传质单元高度仅为1cm左右)。

超重力精馏在设备体积、塔板压降等方面都具有巨大的优势。

三、超重力精馏应用1.工作流程超重力精馏装置见图1。

利用超重力精馏塔作为回收溶剂的主要设备,实现了不同沸点混合液体的分离。

工作时,来自储罐的待分离混合液经在线流量控制进入预热器内,与来自超重力精馏塔的馏分进行换热,既对馏分起到了降温作用,又对原料进行了加热,起到了很好的节能效果。

经过预热的原料通过两路进入超重力精馏塔内,进塔的管道控制阀门通过DSC系统在线调节流量,以达到最佳分离效果。

降温后的馏分分为液相和气相,液相经冷凝器再次冷凝至40℃以下,经检测符合要求的馏分进入成品罐内等待使用,若检测不能满足标准,通过中间罐收集后,将重新进入超重力精馏塔精馏。

超重力床精馏设备运行机制解析1. 超重力床精馏设备概述超重力床精馏设备是一种用于分离和提纯混合物的装置,常用于化工、石油和制药等行业。

它利用与常规精馏不同的运行机制,能够有效地处理具有高粘度、高沸点和高含固体浓度的复杂混合物。

本文将对超重力床精馏设备的运行机制进行解析和分析,以帮助读者更全面地理解这一技术。

2. 超重力床精馏设备的原理超重力床精馏设备利用高速旋转的离心力和物料在重力场中的作用力,实现混合物的分离。

在设备中,混合物通过喷嘴进入转盘状床层,床层在高速旋转的离心力的作用下迅速展开成薄层。

不同的组分在离心力和重力的共同作用下,按照其相对密度和粘度的大小在床层中分层,从而实现分离。

3. 超重力床精馏设备的运行机制3.1 床层展开在超重力床精馏设备中,床层的展开是非常关键的一步。

在高速旋转的离心力作用下,床层迅速展开成薄层,扩大了相对于常规精馏设备的有效分离面积。

这样一来,床层内的混合物接触面积增大,分离效果也随之提高。

3.2 组分分层床层内的复杂混合物在高速旋转的情况下,不同的组分会按照其相对密度和粘度的大小在床层中发生分层。

重组分会向外侧移动,轻组分则会向内侧移动。

这种分层现象是超重力床精馏设备运行的核心机制,也是实现混合物分离的关键。

3.3 产物收集经过床层分离后,轻组分和重组分分别沿着不同的管道收集出来。

通过精心设计和控制,可以实现对不同组分的有效分离和提纯。

这个过程需要根据混合物的特性和要求进行仔细调整,以获得最佳的分离效果。

4. 对超重力床精馏设备的观点和理解超重力床精馏设备是一种创新的分离技术,具有高效、节能、节材等优点。

相比于传统的精馏设备,它能够在更短的时间内完成分离,处理更复杂的混合物,并且可以更好地保留组分的活性和品质。

然而,超重力床精馏设备在实际运行中也面临一些挑战,如转速的控制、床层的稳定性等。

总结与回顾超重力床精馏设备的运行机制是基于高速旋转的离心力和物料在重力场中的作用力,实现混合物的分离。

超重力技术在精馏中的应用

超重力技術是一種利用霍爾效應的新型科技,綜合利用超低溫和高地形的空間,將分

子或離子禁區(PRZ)束縮到超壓力最小的空間來完成濃縮或定型實驗。

精馏作為一種稀

釋物質分離或濃縮的流程,是在通過一系列過濾裝置而將混合物分離的操作,所以,精馏

技術可以通過超重力技術進行濃縮操作。

超重力精馏技術被廣泛用於大膽的濃縮項目中。

它能夠達到改善濃縮技術效果的目的,可以有效地改善精馏的效率和性能,同時也可以有效地減少精馏的能耗。

此外,超重力技

術也可以減少精馏操作期間产生的污染,提高污染物濃度,並增加最終產品的安全性。

使用超重力精馏技術濃縮時,可以有效地穩定精馏操作的參數,例如溫度變化的嚴格

控制、沉淀力的抑制和穩定或改善兩種介質類型的界面行為等。

此外,該技術也可以在精

馏過程中有效地控制分子大小和控制網絡連接,有效控制蛋白質形成,以及改善精馏分離率。

除此之外,使用超重力技術可以提高原料表面活性,促進膠體結構的形成,促進非特

異性電場的濃縮或膠體復合,幫助保持均質性等。

也可以完成細胞粉碎、掃描和測定等濃

縮作業。

因此,超重力技術可以有效地提高精馏的分離率和效率,改善濃縮精度,減少能源消耗,控制來源多樣性,以及穩定精馏過程中的參數來完成濃縮作業。

由於該技術具有多重

優點,是一種優秀的濃縮技術,正在逐漸得到應用在精馏領域中。

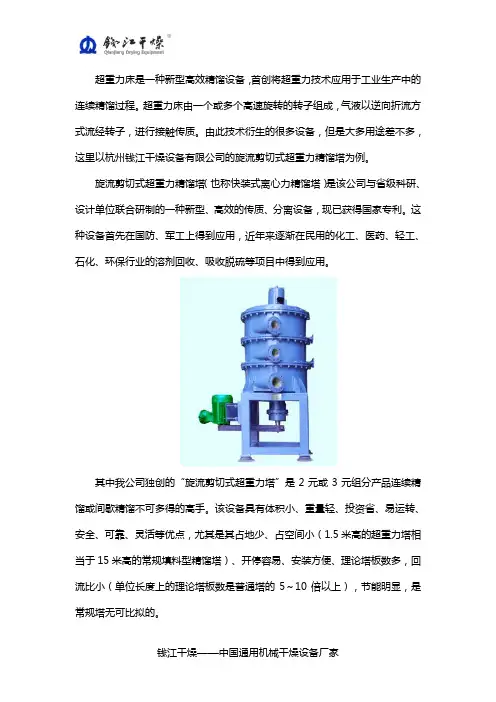

超重力床是一种新型高效精馏设备,首创将超重力技术应用于工业生产中的连续精馏过程。

超重力床由一个或多个高速旋转的转子组成,气液以逆向折流方式流经转子,进行接触传质。

由此技术衍生的很多设备,但是大多用途差不多,这里以杭州钱江干燥设备有限公司的旋流剪切式超重力精馏塔为例。

旋流剪切式超重力精馏塔(也称快装式离心力精馏塔)是该公司与省级科研、设计单位联合研制的一种新型、高效的传质、分离设备,现已获得国家专利。

这种设备首先在国防、军工上得到应用,近年来逐渐在民用的化工、医药、轻工、石化、环保行业的溶剂回收、吸收脱硫等项目中得到应用。

其中我公司独创的“旋流剪切式超重力塔”是2元或3元组分产品连续精馏或间歇精馏不可多得的高手。

该设备具有体积小、重量轻、投资省、易运转、安全、可靠、灵活等优点,尤其是其占地少、占空间小(1.5米高的超重力塔相当于15米高的常规填料型精馏塔)、开停容易、安装方便、理论塔板数多,回流比小(单位长度上的理论塔板数是普通塔的5~10倍以上),节能明显,是常规塔无可比拟的。

其中“小型旋流剪切式超重力精馏塔”更是大、中学校、科研单位、工厂中试室或车间新产品开发、试制的不可缺少的设备。

本设备已用于甲醇、乙醇、丙酮、乙二醇、DMF、DMAC,N-甲基吡咯烷酮等有机溶剂的精馏、回收操作。

对易发生共沸的二元或三元互溶混合溶剂的分离,我公司开发的双塔(超重力)组合的萃取精馏装置在无水乙醇、乙酸乙酯、乙腈等的制取中获得很好效果。

超重力塔也能在高真空条件下操作;高沸点馏份的真空精馏分离我公司也开发出一款能将分离所的产品在高真空下(无平衡罐)连续抽出的超重力塔连续精馏装置。

一下就是旋流剪切式超重力精馏塔优点:1)塔径大大减少(相等处理量下)2)塔高大大下降,传统塔一般高度>10米,超重力塔只有2米左右。

从而可大大节省土建费用,也能放在一般厂房或实验室中使用。

3)操作快捷、方便。

传统塔开车到塔顶达设计组分往往需2~5小时左右,而超重力塔达平衡只需30分钟左右。

超重力精馏技术开发现状及其应用展望刘有智中北大学副校长、山西省超重力化工工程技术中心主任1 超重力技术简介所谓超重力场是指远大于地球重力加速度g的环境。

物质在超重力场下所受的力称为超重力。

利用超重力科学原理而产生的应用技术称为超重力技术。

在超重力环境下,不同大小分子间的分子扩散和相间传质过程均比常规重力场下的要快得多,气-液、液-液、气-液-固体系在比地球重力场大数百至千倍的超重力环境下的多孔介质或孔道中产生流动接触,巨大的剪切力将液体撕裂成微米至纳米级的液膜、液丝和液滴,产生巨大的和快速更新的相界面,使相间传质速率比传统的传质设备提高1~3个数量级,微观混合和传质过程得到极大强化。

同时,在超重力场下,不仅是整个反应过程的加快,而且气体的线速度也得到大幅度提高,这使设备单位体积生产效率得到1~2个数量级的提高。

因此,超重力技术被认为是强化传递和多相反应过程的一项突破性技术,被誉为跨世纪的技术,超重力机也被誉为“化学工业的晶体管”。

2 超重力技术基础研究为了拓展超重力过程强化应用领域,将超重力强化气-液传质过程拓展至强化液-液过程,和解决超重力工程放大共性关键问题,消除超重力场下化工单元操作(吸收、解吸、反应、萃取、精馏及非均相分离)工程化进程中的“瓶颈”,推进超重力过程强化技术在化工、环保、能源、军工等多个行业中的广泛应用,达到过程装备集约化、生产高效率、资源化、环保节能目的。

项目组对超重力装置结构及工作原理进行了创新,具体体现在:超重力装置结构优化设计、新型超重力场专用填料的开发、超重力装置流体力学性能研究和微观混合性能研究等。

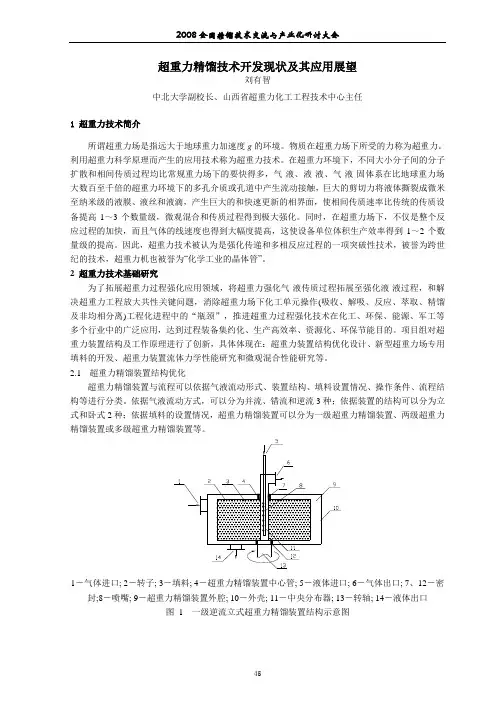

2.1超重力精馏装置结构优化超重力精馏装置与流程可以依据气液流动形式、装置结构、填料设置情况、操作条件、流程结构等进行分类。

依据气液流动方式,可以分为并流、错流和逆流3种;依据装置的结构可以分为立式和卧式2种;依据填料的设置情况,超重力精馏装置可以分为一级超重力精馏装置、两级超重力精馏装置或多级超重力精馏装置等。

超重力精馏分离技术研究进展摘要:碳酸二甲酯(DMC)是一种环保性能优异、用途十分广泛的化工产品,分子结构中含有羰基、甲基和甲氧基等官能团,具有多种反应性能,可作为汽油添加剂来替代甲基叔丁基醚(MTBE),也可以用于取代有毒的光气来作为甲基化试剂,还可以作为锂离子电池电解质生产过程中的溶剂,同时也可以作为聚碳酸酯生产的原料。

基于此,以下对超重力精馏分离技术研究进展策略进行了探讨,以供参考。

关键词:超重力;精馏分离技术;研究进展引言目前,在我国的化工生产中,精馏仍是应用最广的均相混合物分离技术。

但随着化工生产规模的扩大及所处理的物料日渐复杂,对于精馏设备的要求越来越高,精馏设备的体积变大、能耗增多、车间占地面积变大,致使在精馏设备上的人力、物力投资大大增加,企业经济效益受到影响。

因此,为降低化工过程分离工序成本,提高精馏的生产效率,作为新兴精馏技术的超重力精馏分离技术有着极其重要的研究意义。

1超重力精馏原理超重力蒸馏是一种高速旋转产生的离心蒸馏新技术,用于实现超力场环境(10 ~ 10 ~ 1000g作用下),也就是说,超重力系数β(π2r/g)一般可以达到350 ~ 450。

在这种环境下,蒸馏柱的气液相速度大幅度提高,其速度可达4 ~ 12m / s,大大高于传统的1.5 ~ 1.6m/s柱设备,大大提高了pan-liquid的速度。

在转子高速旋转下,超重力塔中的液体喷射速度较快,在转子与定子之间的减压流动通道中,反转的高速旋转蒸汽流被切断并撕裂成液膜、液丝和微米至纳米的液滴,大大改善了传热过程和同样生产能力所需的设备体积也大大减小(高度减少8至10倍),超重力细蒸馏设备的分离效果大大提高(单位体积中理论板的数量显着增加,高度超重力蒸馏在设备体积、板压降等方面具有巨大的优势。

2超重力精馏分离技术研究进展2.1强化分级换热开发与运用有效性针对精馏工艺,为切实提高其能量使用率,达成能量循环使用目标,推动混合物分离效率及提纯质量的提高,需要强化该项技术开发与运用的有效性,结合不一样的物质分离需要,制定并且完善开发与运用规范机制,确定技术运用的重难点,增强操作者的业务能力,有效调节温差,继而加强增效技术的运用。

Chenmical Intermediate242013年第04期陈阳隋志军(华东理工大学化工学院上海200237)摘要:超重力精馏技术作为一种新兴的相对传统精馏技术有巨大优势的新技术,越来越多地收到科研工作者的关注。

本文从宏观介绍了超重力精馏技术的发展历程、研究现状、工业化的应用实例,以及其发展前景的展望。

又从微观描述了超重力精馏设备的原理,内部传质传热的数学模型的经验表达。

从填料式的超重力精馏床到折流式超重力床,其中克服了很多超重力精馏工业化的困难,使其工业化的生产成为现实。

此外还介绍了超重力精馏的工艺流程以及在现实中的应用方向。

超重力精馏的实现使得现代化学工业微型化,大量节约资源,减少能源的消耗.这也是现代工业发展,建立资源节约型、环境友好型社会的需要。

关键词:超重力精馏工业化节能中图分类号:TQ 323.5文献标识码:A文章编号:T1672-8114(2013)04-019-04超重力精馏技术科研开发前言精馏技术不断发展的今天,各种耦合精馏技术应运而生,对这个有着悠久历史的分离技术不断更新和强化。

超重力技术的出现在化工中也被广泛的应用,如超细粉体制备、油田注水脱氧、脱硫、除尘、精馏以及吸收等。

超重力技术也运用到了精馏上,将会引起精馏工业的巨大变革,但工业化的过程仍然面临着诸多困难。

但随着人类技术的发展,超重力技术必然会成为化学工业的“晶体管”,就像晶体管的发明引起电子科技革命一样,巨大的分离设备将会成数量级式地缩小,为人类节约数以万计的资源。

所谓超重力场是指物体所受的力远大于地球重力的环境,物质在超重力场下所受的力称为超重力。

利用超重力科学原理而产生的应用技术称为超重力技术[1-6]。

1超重力精馏基本原理在超重力环境下,分子扩散与相间传递过程均比常规重力场下的要快得多,气-液、液-液两相在比地球重力场大数百倍至数千倍,产生巨大的和快速更新的相界面,使得相间传质速率比传统的塔器提高几个数量级,极大强化了微观混合和传质过程[2]。

折流式超重力精馏创新训练

哎呀呀,啥是折流式超重力精馏创新训练啊?这名字听起来可真够难的!我感觉就像面对一只张牙舞爪的大怪兽,让我心里直发毛。

我们班的科学课上,老师突然就说起了这个折流式超重力精馏创新训练。

我瞅瞅同桌,他也是一脸懵。

老师在讲台上讲得眉飞色舞的,“同学们,这可是一项超级厉害的技术训练呢!” 我心里就想:“超级厉害?能有多厉害呀?”

后来老师又给我们细细解释,说这就好像是给东西做一个超级精细的分类。

我还是不太懂,就问老师:“老师,这和我们平常分水果不一样吧?”老师笑着说:“当然不一样啦,这可比分水果复杂多啦!”

有一次,我们做实验,几个人一组。

我和小明、小花一组。

我们看着那些仪器,头都大了。

小明说:“这都是啥呀,咋弄啊?”小花也着急:“哎呀,我也不知道!”我心里也慌慌的,但还是给自己打气:“别怕别怕,咱们一起研究研究。

”

我们就一点点摸索,一会儿看看说明书,一会儿问问老师。

旁边组的同学都有进展了,我们更着急了。

“难道我们就要落后啦?不行不行!” 终于,在我们的努力下,好像有点眉目了。

经过好多次的失败,我们也慢慢有经验了。

每次失败的时候,我都忍不住想:“这咋就不行呢?到底是哪里出了问题?” 可我们没放弃,一直坚持着。

你说这折流式超重力精馏创新训练,不就像爬山嘛,一路上磕磕绊绊的,有时候觉得累得不行,想要放弃,可一想到山顶的美景,就又有劲儿了。

我觉得呀,这折流式超重力精馏创新训练虽然很难,但是只要我们不怕困难,坚持下去,总能弄明白的!它能让我们学到好多好多东西,变得更聪明更厉害!。

超重力精馏技术的研发及产业化应用超重力精馏技术是一种目前较为新颖和先进的分离技术,具有高效、节能、环保等优势,广泛应用于化工、石油、医药等领域。

本文将对超重力精馏技术的研发和产业化应用进行探讨。

超重力精馏技术是传统精馏技术的一种改进和升级。

传统精馏技术通过微弱的重力作用将液体混合物中不同组分分离出来,但这种方法在分离效率和能耗方面存在一些不足。

超重力精馏技术则通过增加分离过程中的重力场强度,加速分离速度,提高分离效率。

目前,传统精馏技术通常在地球重力的作用下进行,而超重力精馏技术则在高重力环境中进行,如离心机和超重力场设备等。

超重力精馏技术的研发一方面涉及到对分离原理的深入研究,另一方面则需要开发出适用的设备和工艺流程。

研究人员通过对分离原理的分析和实验验证,发现在高重力场下,液体混合物中的组分在重力加速度的作用下,可以更快速地分离出来。

根据这一发现,研究人员设计并制造出一系列的超重力设备,如超重力离心机、超重力场沉淀器等,为超重力精馏技术的实际应用提供了基础。

超重力精馏技术的产业化应用主要体现在化工和石油领域。

以化工领域为例,超重力精馏技术可以应用于各种化工过程中的分离和纯化操作,如有机合成反应的中间体分离、高沸点气体的净化和回收等。

超重力精馏技术相比传统精馏技术具有更高的效率和更低的能耗,可以大大提高化工生产的经济效益和资源利用率。

在石油领域,超重力精馏技术也可以应用于石油炼制过程中的各个环节,如原油分离、石油化工产品的加工等,可以提高炼油厂的产能和产品质量。

超重力精馏技术的应用还可以推动医药领域的发展。

在药物合成和制备中,超重力精馏技术可以用于快速分离和纯化合成中间体和最终药物产品,提高药物研发的效率和质量。

此外,超重力精馏技术还可以用于医药废水的处理和回收,减少对环境的污染,实现资源的循环利用。

综上所述,超重力精馏技术具有较高的分离效率、节能环保等优势,可以广泛应用于化工、石油、医药等领域。