磨削加工技术的发展趋势

- 格式:pdf

- 大小:344.71 KB

- 文档页数:4

精密加工技术的现状及发展前景-工程质量也有待提高,对机床还处于改造阶段。

精密切削也称金刚石刀具切削(SPDT),用高精密的机床和单晶金刚石刀具进行切削加工,主要用于铜、铝等不宜磨削加工的软金属的精密加工,如计算机用的磁鼓、磁盘及大功率激光用的金属反光镜等,比一般切削加工精度要高1"2个等级。

例如用精密车削加工的液压马达转子柱塞孔圆柱度为0.5"1μm,尺寸精度1"2μm;红外反光镜的表面粗糙度Ra0.01"0.02μm,还具有较好的光学性质。

从成本上看,用精密切削加工的光学反射镜,与过去用镀铬经磨削加工的产品相比,成本大约是后者的一半或几分之一。

但许多因素对精密切削的效果有影响,所以要达到预期的效果很不容易。

同时,金刚石刀具切削较硬的材料时磨损较快,如切削黑色金属时磨损速度比切削铜快104倍,而且加工出的工件的表面粗糙度和几何形状精度均不理想。

超精密磨削用精确修整过的砂轮在精密磨床上进行的微量磨削加工,金属的去除量可在亚微米级甚至更小,可以达到很高的尺寸精度、形位精度和很低的表面粗糙度值。

尺寸精度0.1"0.3μm,表面粗糙度Ra0.2"0.05μm,效率高。

应用范围广泛,从软金属到淬火钢、不锈钢、高速钢等难切削材料,及半导体、玻璃、陶瓷等硬脆非金属材料,几乎所有的材料都可利用磨削进行加工。

但磨削加工后,被加工的表面在磨削力及磨削热的作用下金相组织要发生变化,易产生加工硬化、淬火硬化、热应力层、残余应力层和磨削裂纹等缺陷。

珩磨用油石砂条组成的珩磨头,在一定压力下沿工件表面往复运动,加工后的表面粗糙度可达Ra0.4"0.1μm,最好可到Ra0.025μm,主要用来加工铸铁及钢,不宜用来加工硬度小、韧性好的有色金属。

精密研磨与抛光通过介于工件和工具间的磨料及加工液,工件及研具作相互机械摩擦,使工件达到所要求的尺寸与精度的加工方法。

编者按:从技术角度来看,模具技术(包括设计、加工、制造)大致可分为五个发展阶段:手工操作阶段、手工操作加机械化(普通通用机床与工具)阶段、数字控制阶段、计算机化阶段和CAD/CAE/CAM信息网络技术一体化阶段,模具网CEO、深圳市模具技术学会专家委员罗百辉日前接受某杂志专访表示,在信息化带动工业化发展的今天,中国的模具设计加工和制造技术正在赶超国际水平,企业管理技术接轨于国际水平,但中国模具行业企业全体职工必须努力学习,牢牢掌握世界模具技术的发展方向,充分发挥主观能动性,脚踏实地、充满信心地创造美好的未来。

一、模具设计技术的发展趋势模具设计长期以来依靠人的经验和机械制图来完成。

自从二十世纪八十年代中国发展模具计算机辅助设计(CAD)技术以来,这项技术已获得认可,并且得到来快的发展。

九十年代开始发展的模具计算机辅助工程分析(CAE)技术,现在也为许多企业应用,它对缩短模具制造周期及提高模具质量有显着的作用。

据模具网CEO、深圳市模具技术学会专家委员罗百辉分析,近年来模具CAD/CAM技术的硬件与软件价格已降低到中小企业普遍可以接受的程度,为其进一步普及创造了良好的条件;基于网络的CAD/CAM/CAE一体化系统结构初见端倪,其将解决传统混合型CAD/CAM系统无法满足实际生产过程分工协作要求的问题;CAD/CAM软件的智能化程度将逐步提高;塑料制件及模具的3D设计与成型过程的3D分析将在我国模具工业中发挥越来越重要的作用。

罗百辉认为,就大多数模具制造企业而言,今后的发展方向应以提高数控化和计算机化水平为主,积极采用高新技术,逐步走向CAD/CAE/CAM信息网络技术一体化。

模具无纸化制造将逐渐替代传统的设计和加工。

模具设计技术及CAD和CAE软件,今后应提高在下列几方面的水平:*模具设计资料库和知识库系统;*模具工程规划及方案设计;*模具材料和标准件的合理选用;*模具刚性、强度、流道及冷却通路的设计;塑料模具塑料成形过程的各种模拟分析(注塑成形,包括塑料充模、保压、冷却、翘曲、收缩、纤维取向等模拟分析)、热传导和冷却过程的分析、凝固及结构应力分析等。

2024年磨具砂轮市场分析现状1. 引言磨具砂轮是一种常见的磨削工具,用于对金属、陶瓷、玻璃等材料进行精细加工。

随着制造业的发展,磨具砂轮市场也得到了快速的增长。

本文将分析当前磨具砂轮市场的现状,包括市场规模、市场竞争、发展趋势等方面。

2. 磨具砂轮市场规模磨具砂轮市场的规模随着制造业的发展而快速增长。

据市场调研数据显示,目前全球磨具砂轮市场规模约为XX亿美元。

中国是全球最大的磨具砂轮生产和消费国家,占据了全球市场份额的XX%。

3. 磨具砂轮市场竞争磨具砂轮市场竞争非常激烈。

主要竞争对手包括国内外知名磨具砂轮制造商,如3M、Norton、Tyrolit等。

这些企业在产品技术、品质控制、市场推广等方面具有一定的优势。

此外,市场上还存在一些中小型磨具砂轮制造商,它们通过低价格和差异化的产品来获得一定的市场份额。

然而,在面对大型企业的竞争时,这些中小型企业面临着价格压力和技术壁垒等挑战。

4. 磨具砂轮市场趋势4.1 技术升级与创新随着制造业的不断发展,磨具砂轮市场也在不断升级和创新。

新型材料的应用、刀具技术的改进、自动化设备的引入等都对磨具砂轮市场产生了积极的影响。

未来,磨具砂轮市场的发展将更加注重产品的创新和技术的突破。

4.2 高端市场的增长随着制造业的发展和工业化进程的推进,高端市场对磨具砂轮的需求也在不断增长。

高端市场对产品的质量、性能等要求更高,因此,磨具砂轮制造商需要加强技术研发,提高产品的品质和竞争力。

4.3 环保与可持续发展环保和可持续发展已成为全球经济发展的大趋势。

磨具砂轮市场也需要适应这一趋势,减少对环境的影响,提高资源利用效率。

研发环保型磨具砂轮,推广可持续生产方式已成为行业的共识。

5. 市场前景与挑战磨具砂轮市场前景广阔,但也面临一些挑战。

例如,市场竞争激烈,企业需要不断创新和提高产品质量,以保持竞争优势。

此外,技术壁垒和市场准入门槛较高,新进入者需要克服这些障碍才能在市场上取得成功。

沈阳理工大学应用技术学院毕业设计说明书摘要本次设计的内容是万能外圆磨床的工作台结构及液压系统的设计,设计了头架结构、带动工作台的液压缸等各个部件,本文重点设计和介绍了液压系统图及外圆磨床的机械工作原理图。

随着科技步伐的加快,液压技术在各个领域中得到了广泛应用,液压系统已成为主机设备中最关键的部分之一。

本文主要研究的是液压传动系统,液压传动系统的设计需要与主机的总体设计同时进行。

设计时,必须从实际情况出发,有机地结合各种传动形式,充分发挥液压传动的优点,力求设计出结构简单、工作可靠、成本低、效率高、操作简单、维修方便的液压传动系统。

关键词:外圆磨床;工作台;液压系统;原理AbstractThis design is the content of universal cylindrical grinder workbench structure and hydraulic system design, design the first frame structure, leading workbench of hydraulic cylinder, etc, this paper puts emphasis on the parts design and introduced the hydraulic system diagram and cylindrical grinder mechanical work principle diagram.With the quickening pace of science and technology in various fields, hydraulic technology be widely used, hydraulic system has become the most key host devices one of the part. This paper mainly studies is hydraulic transmission system, hydraulic transmission system design needs and host of the overall design simultaneously. When the design, must from actual conditions, organically combined with all kinds of transmission form, give full play to the advantages of hydraulic transmission, strive to design a simple structure, reliable operation, high efficiency and low cost, simple operation, convenient maintenance hydraulic drive system.Keywords: cylindrical grinder; Work table; Hydraulic system; principle目录摘要 (1)ABSTRACT (2)1绪论 (5)1.1磨床的类型与用途 (5)1.1.1 磨床的类型及其特点 (5)1.1.2 磨床的用途 (5)1.1.3 外圆磨削和端面外圆磨床 (6)1.2磨床的现状及其发展趋势 (8)2 机床的总体描述 (9)2.1机床的结构 (9)2.2机床的总体布局 (9)2.3机床的主要技术性能 (10)3机床的机械传动系统 (11)3.1头架(带动工件)的传动 (11)3.2外圆砂轮的传动 (11)3.3内圆磨具的传动 (11)3.4工作台的手动驱动 (12)3.5滑鞍及砂轮架的横向进给运动 (12)4 机床的液压传动系统 (13)4.1本机床液压系统的功用 (13)4.2液压系统的工作原理 (14)4.3运动、负载分析 (17)4.3.1 运动分析 (17)4.3.2 负载分析 (18)4.4液压缸主要尺寸的确定 (19)4.5M1432A型万能外圆磨床液压系统特点 (20)5机床的结构特点 (22)5.1砂轮架 (22)5.2头架 (23)5.3尾架 (24)5.4横进给机构 (25)1绪论1.1磨床的类型与用途1.1.1 磨床的类型及其特点用磨料磨具(砂轮、砂带、油石和研磨料等)为工具进行切削加工的机床,统称为磨床(英文为Grinding machine),它们是因精加工和硬表面的需要而发展起来的[1]。

机械制造中的磨削与抛光技术磨削与抛光技术在机械制造行业中扮演着重要的角色。

这些技术能够提高零部件的表面质量和精度,增加产品的功能性和附加值。

本文将探讨机械制造中常用的磨削与抛光技术,以及它们在提升产品性能方面的应用。

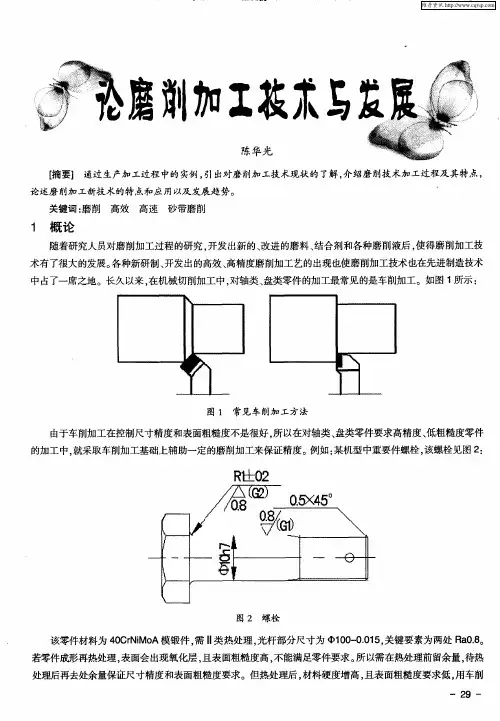

一、磨削技术1. 磨削原理磨削是通过磨削工具与工件表面的相互作用,削除工件表面的一层材料,从而使工件表面光洁度和精度得到提高的工艺。

常用的磨削工具包括砂轮、磨削头等。

通过选择合适的磨削工具和加工参数,可以实现对不同材料的磨削加工。

2. 磨削方法在机械制造中,常用的磨削方法包括平面磨削、外圆磨削、内圆磨削、曲面磨削等。

各种磨削方法适用于不同形状和尺寸的工件。

例如,平面磨削适用于具有平坦表面的工件,而外圆磨削适用于轴类零件等。

3. 磨削技术的应用磨削技术广泛应用于汽车、航空航天、船舶、机械设备等领域。

通过磨削技术,可以实现零件的高精度加工和表面处理,提高产品的耐磨性、耐腐蚀性和美观度。

例如,在汽车发动机制造中,磨削技术用于曲轴、凸轮轴等重要零件的加工,以提高其表面精度和耐磨性。

二、抛光技术1. 抛光原理抛光是通过磨料与工件表面的相互作用,去除表面微小凹凸和瑕疵,使工件表面光洁度得到提高的工艺。

抛光是磨削的一种延伸,常用的磨料包括研磨液、研磨膏等。

抛光通常在磨削之后进行,以进一步提升工件的表面质量。

2. 抛光方法在机械制造中,常用的抛光方法包括机械抛光、电解抛光、化学抛光等。

不同的抛光方法适用于不同材料和表面要求的工件。

机械抛光适用于较大尺寸和坚硬的工件,而电解抛光适用于金属材料的光洁度要求较高的工件。

3. 抛光技术的应用抛光技术在钟表、电子、光学等行业中得到广泛应用。

通过抛光技术,可以实现对工件表面质量的提升,提高产品的外观质量和功能性。

例如,在光学仪器制造中,抛光技术用于光学镜片和光学器件的加工,以提高其光学性能和表面光洁度。

总结:磨削与抛光技术是机械制造中不可或缺的工艺技术。

它们能够提高工件的表面质量和精度,增加产品的附加值和竞争力。

磨削工艺技术磨削工艺技术是一种常用的表面处理技术,通过使用磨削工具对被加工材料进行磨削,可以达到提高表面光洁度、精度和尺寸控制的目的。

磨削工艺技术主要用于金属、陶瓷、玻璃、非金属等材料的加工。

它可以用于去除材料的表面氧化层、提供更好的尺寸控制、改善表面粗糙度和提高材料的硬度等。

磨削工艺技术的优势在于能够在相对低的热输入下进行加工,以减少材料变形和改善加工精度。

此外,它还可以用于加工各种形状的工件,例如圆柱体、球体、锥体等。

在磨削工艺技术中,磨削工具起到了至关重要的作用。

常用的磨削工具有砂轮、砂带、砂纸等。

砂轮是磨削工艺技术中最常用的工具之一,它具有高硬度、高强度和高耐磨性的特点。

根据砂轮的不同形状和粒度,可以对不同材料进行粗磨、半粗磨、精磨和抛光等处理。

磨削工艺技术的过程包括粗磨、精磨和抛光三个阶段。

在粗磨阶段,磨削工具用于去除材料的表面氧化层和粗糙度。

在精磨阶段,磨削工具用于提供更好的尺寸控制和表面质量。

在抛光阶段,磨削工具则用于提高材料的光洁度和亮度。

磨削工艺技术的应用范围广泛。

在机械加工中,磨削工艺技术主要用于精密零件的加工。

例如,在航空航天领域中,磨削工艺技术可以用于制造涡轮叶片、发动机轴承和轴等零件。

此外,磨削工艺技术还可以应用于模具制造、车削和铣削等加工过程中,以提高加工效率和产品质量。

为了保证磨削工艺技术的质量和效果,操作人员需要具备一定的技术能力和经验。

首先,操作人员需要了解不同材料的物理性质和机械性能,以便选择合适的磨削工具和参数。

其次,操作人员需要掌握正确的操作方法,包括选择合适的砂轮、磨削速度和进给速度等。

最后,操作人员需要进行定期的保养和维护,确保磨削工具的正常运行和寿命。

总之,磨削工艺技术是一种常用的表面处理技术,它可以大大提高材料的表面光洁度、精度和尺寸控制。

通过正确选择磨削工具和操作方法,以及定期的保养和维护,可以保证磨削工艺技术的质量和效果。

磨削工艺技术在机械加工、模具制造和表面处理等领域中具有广泛的应用前景。

Grinding technology development trendGrinding machining is important processing technology in mechanical manufacturing. With precision mechanical products, the requirement of increasing the reliability and service life, high hardness, high strength, high wear resistance, high functional new materials application increased, for grinding processing and put forward many new problems, such as material of grinding machining and surface integrity, super precision grinding and high efficiency grinding and grinding automation, etc. Problems to be solved.At present, the grinding technology is moving toward using super hard abrasives, development of precision and ultra precision grinding, high speed, high efficiency grinding technology and the development of high precision, high stiffness of the grinding machine automation direction.One. In-depth development of grinding theory and technology researchGrinding theory research is the basis for the development of grinding technology, the grinding technology and the development of practice and research provides the opportunity for grinding theory, requirement and new topic, in recent ten years, professionals engaged in the work of grinding, grinding technology and phenomenon many factors for a lot of in-depth research and achieved fruitful results.Two. Unit grinding machine high speed, high precision components manufacturing technologyHigh precision grinding machine spindle unit, feeding unit, bearing unit and auxiliary unit is the key parts and components. Spindle unit including spindle power, shaft, bearing, and frame sections, she affects the precision of the machining system, stability and application scope, its dynamic performance and stability of high performance precision ultra-precision grinding, play a key role. Feed unit including the position detection unit, Demand of feed units, therefore, flexible operation, high resolution, high positioning accuracy, not crawl and large movement range, both to have larger acceleration, and large enough thrust, high stiffness, quick dynamic response, high positioning accuracy. Machine tools supporting technology mainly refers to the supporting member of design and manufacturing technology. Auxiliary unit technology including fast clamping workpiece, high efficiency grinding fluid filtration system, machine safety devices, chip removal and the workpiece cleaning technology, spindle and grinding wheel dynamic balance technology, etc.Three. Grinding automation and intellectualizationWith mechanical manufacturing in FMS (flexible manufacturing system) andCIMS (computer integrated manufacturing system), IMS (intelligent manufacturing system) height automation development direction, the grinding automation requirements are put forward. The development of the CNC grinding machine with CNC lathe, milling machine and so on started late. In the 1980 s and 90 s is a CNC grinding machine for rapid development and entered the popularizing period of practical. In recent years, almost all kinds of grinder CNC products, CNC tool grinding machine from 3 to 10 shaft axis development. Which can realize online measurement, automatic switching of grinding wheel and the emergence of the automatic unloading workpieces milling machining center, mark CNC grinding reached a new level. Grinding CNC system development also have great progress, many special grinding CNC software and systems have been commercialized. In the 1990 s, Japan announced about intelligent grinding results. Use of monitoring information and database, adaptive optimization in grinding condition and the judgment condition of grinding, using computer simulation and virtual technology, establish a realistic virtual grinding environment, to implement the intelligent of the grinding. Continuous track the use of grinding technology, making the grinding technology has made great development.Four. Grinding process monitoring and detection technologyImplementation of intelligent computer control of grinding, grinding process is an important problem in the control room. Solve the grinding process, such as the phenomenon of signal identification, signal sampling, signal processing, feedback and compensation, need high sensitive sensor, also need to have expert system or intelligent system and the software design and other technical support.For grinding wheel wear and tear of using acoustic emission monitoring system. Because of the complexity of the grinding process, the grinding process of the monitoring system in theory and practical aspect still has many problems unsolved. Parts after the grinding size, shape and position accuracy, surface quality of the test is divided into offline and online detection.For super precision grinding and free abrasive machining high precision and low surface roughness obtained after detection, high-precision grinding on the surface of the on-line automatic detection are much harder than cars, milling, high sensitivity is the key to development of sensor technology and signal acquisition, recognition and processing technologies.Five. Software of grinding technologyHigh performance CNC grinding machine should be equipped with a complete software system. Of intelligence information processing and data input of grinding, grinding mode selection and grinding the arrangement of the order, condition of grinding, grinding wheel dressing and grinding automatically selected, the state of the grinding process simulation and virtual detection and compensation, are in softwaredesign and development of a reasonable solution.All countries in the development of expert system and intelligent system software. Expert system is a branch of artificial intelligence research, and its essence is a kind of application system. Problem solving ability with expert level in the field of grinding process system, can effectively solve complex problems in the field of grinding.磨削加工技术发展趋势磨削加工是机械制造中重要的加工工艺。

机械加工技术的现状与发展IMB standardization office【IMB 5AB- IMBK 08- IMB 2C】我国机械加工技术的现状与发展的建议摘要近十几年来,机械加工技术有了迅速发展。

一方面是传统的切削与磨削加工技术仍在不断发展,加工精度水平也日益提高,精密加工与超精密加工技术已进入实用阶段;另一方面加工技术向自动化方向发展,正在沿着数控(NC),柔性制造系统(FW)及计算机集成制造系统(CII}MS)的台阶向上攀登。

当今国际上机械产品的竟争归根结底是工艺技术竞争,为了尽快提高我国机械加工技术水平,增强竞争力,本文综述了我国机械加工技术的现状并甘今后发展提出了相应对策与建议,以使我国机械加工技术尽快赶上工业发达国家的先进水平。

关键词:数控柔性制造系统工业工程近年来,尽管精密铸造、精密锻造和无屑加工技术有了一定发发,并且在加工技术领域中还开发了不少新的加工方法,如特种加工、机电复合加工等,但传统的机械加工仍占据着极其重要地位。

可以预见,到21世纪,切削和磨削将仍然是获得精密机械零件的最主要加工方式。

当前我国的机械加工,普遍仍采用落后的通用机床加大m专用工艺装备的生产模式,即采用分散的、通过很多道工序来组织零件加工的生产模式,新技术、新工艺的研究、开发、推广和应用十分缓慢。

例如,成组技术、数控加工技术、复合加工、高速磨削、强力磨削和砂带磨削等先进工艺在我国都未得到广泛应用。

而国外机械加工工艺已发展到以零件为对象,按零件组织专业化生产,工艺装备也发生了相应变化。

我国生产上使用的加工设备构成比不合理,普通车床所占的比例大,先进的与专用的设备比例少。

总的情况是:通用设备多,专用设备少;金切设备多,磨削设备少;单机多,生产线少;高精度、数控等设备更少。

据报导,1933年美国机械制造工业的磨床拥有量占金属切削机床总数的'oo目前,先进工业国家的磨削加工量占到切削、磨削加工总量的25%左右,而砂带磨削的加工量要占磨削加工量的40%^-50。

超⾼速加⼯技术的现状及发展趋势超⾼速加⼯技术的现状及发展趋势俗话说的好,“只要功夫深,铁杵磨成针”,这要是在遥远的古代社会也许是不折不扣的真理,但是在这个科技发展⽇新⽉异经济社会⾼度发达的⽂明社会,这就是⼀个谬误了。

特别是在机械加⼯⽅⾯更是⼤⼤的谬误了。

在这个时间就是⾦钱效益就是⽣命的机械制造⾏业⾥,谁掌握了技术谁就掌握了主动,谁提⾼了效率谁就站在了队伍的前列……超⾼速加⼯技术----⽆疑就是今后机械制造业发展的趋势之⼀.⾼速切削的概念与⾼速切削技术超⾼速加⼯技术是指采⽤超硬材料的刃具,通过极⼤地提⾼切削速度和进给速度来提⾼材料切除率、加⼯精度和加⼯质量的现代加⼯技术。

超⾼速加⼯的切削速度范围因不同的⼯件材料、不同的切削⽅式⽽异。

⽬前,⼀般认为,超⾼速切削各种材料的切速范围为:铝合⾦已超过1600m/min,铸铁为1500m/min,超耐热镍合⾦达300m/min,钛合⾦达150~1000m/min,纤维增强塑料为2000~9000m/min。

各种切削⼯艺的切速范围为:车削700~7000m/min,铣削300~6000m/min,钻削200~1100m/min,磨削250m/s以上等等。

超⾼速加⼯技术主要包括:超⾼速切削与磨削机理研究,超⾼速主轴单元制造技术,超⾼速进给单元制造技术,超⾼速加⼯⽤⼑具与磨具制造技术,超⾼速加⼯在线⾃动检测与控制技术等。

⾼速切削是⼀项系统技术,图1显⽰了影响⾼速技术的各⽅⾯因素,企业必须根据产品的材料和结构特点,购置合适的⾼速切削机床,选择合适的切削⼑具,采⽤最佳的切削⼯艺,以达到理想的⾼速加⼯效果。

图1速机床CNC控制技术⾼速切削的应⽤由于⾼速切削机床和⼑具技术及相关技术的迅速进步,⾼速切削技术已应⽤于航空、航天、汽车、模具、机床等⾏业中,车、铣、镗、钻、拉、铰、攻丝、磨削铝合⾦、钢、铸铁、钛合⾦、镍基合⾦、铅、铜及铜合⾦、纤维增强的合成树脂等⼏乎所有传统切削能加⼯的材料,以及传统切削很难加⼯的材料。

第1篇一、前言打磨工艺作为一种传统的加工方法,广泛应用于机械制造、金属加工、木材加工等领域。

它通过机械或手工方式对工件表面进行磨光、整形、去毛刺等操作,以提高工件的表面质量和使用性能。

本报告将对打磨工艺的基本概念、工艺流程、常用设备、应用领域及发展趋势进行概述和总结。

二、打磨工艺的基本概念打磨工艺是指利用磨具对工件表面进行磨削,以达到去除表面缺陷、提高表面质量、改善工件尺寸精度和形状精度的一种加工方法。

其主要目的是去除工件表面的氧化层、锈蚀、毛刺、划痕等,提高工件的外观和功能性。

三、打磨工艺的工艺流程打磨工艺的工艺流程主要包括以下几个步骤:1. 工件准备:对工件进行清洗、去油、去锈等预处理,确保工件表面干净、无污染。

2. 选择磨具:根据工件材料、加工要求、表面粗糙度等选择合适的磨具,如砂轮、砂带、砂纸等。

3. 磨削加工:将磨具安装在磨床上,调整磨具与工件之间的相对位置,进行磨削加工。

4. 清洗和检验:磨削完成后,对工件进行清洗,去除磨屑和磨料,并进行质量检验。

四、常用打磨设备1. 砂轮机:用于磨削各种金属材料,具有结构简单、操作方便等特点。

2. 砂带磨光机:适用于磨削大型工件和复杂曲面,可提高磨削效率。

3. 砂纸磨光机:适用于磨削小型工件和曲面,操作灵活方便。

4. 超声波打磨机:利用超声波振动进行磨削,适用于精密磨削和去毛刺。

五、打磨工艺的应用领域打磨工艺广泛应用于以下领域:1. 机械制造:用于加工各种金属零件,如齿轮、轴、轴承等。

2. 金属加工:用于加工各种金属材料,如不锈钢、铝合金、铜合金等。

3. 木材加工:用于加工木材表面,提高木材的表面质量和使用性能。

4. 塑料加工:用于加工塑料表面,去除表面划痕和毛刺。

六、打磨工艺的发展趋势1. 自动化和智能化:随着科技的发展,打磨工艺将向自动化和智能化方向发展,提高磨削效率和精度。

2. 环保节能:绿色环保将成为打磨工艺发展的主要方向,降低磨削过程中的能源消耗和环境污染。

第1章绪论1.1 磨床的类型与用途1.1.1 磨床的类型及其特点用磨料磨具(砂轮、砂带、油石和研磨料等)为工具进行切削加工的机床,统称为磨床(英文为Grinding machine),它们是因精加工和硬表面的需要而发展起来的。

磨床种类很多,主要有:外圆磨床、内圆磨床、平面磨床、工具磨床和用来磨削特定表面和工件的专门化磨床,如花键轴磨床、凸轮轴磨床、曲轴磨床等。

对外圆磨床来说,又可分为普通外圆磨床、万能外圆磨床、无心外圆磨床、宽砂轮外圆磨床、端面外圆磨床等以上均为使用砂轮作切削工具的磨床。

此外,还有以柔性砂带为切削工具的砂带磨床,以油石和研磨剂为切削工具的精磨磨床等。

磨床与其他机床相比,具有以下几个特点:1、磨床的磨具(砂轮)相对于工件做高速旋转运动(一般砂轮圆周线速度在35米/秒左右,目前已向200米/秒以上发展);2、它能加工表面硬度很高的金属和非金属材料的工件;3、它能使工件表面获得很高的精度和光洁度;4、易于实现自动化和自动线,进行高效率生产;5、磨床通常是电动机---油泵---发动部件,通过机械,电气,液压传动---传动部件带动工件和砂轮相对运动---工件部分组成。

1.1.2 磨床的用途磨床可以加工各种表面,如内、外圆柱面和圆锥面、平面、渐开线齿廓面、螺旋面以及各种成形表面。

磨床可进行荒加工、粗加工、精加工和超精加工,可以进行各种高硬、超硬材料的加工,还可以刃磨刀具和进行切断等,工艺范围十分广泛。

随着科学技术的发展,对机械零件的精度和表面质量要求越来越高,各种高硬度材料的应用日益增多。

精密铸造和精密锻造工艺的发展,使得有可能将毛坯直接磨成成品。

高速磨削和强力磨削,进一步提高了磨削效率。

因此,磨床的使用范围日益扩大。

它在金属切削机床所占的比重不断上升。

目前在工业发达的国家中,磨床在机床总数中的比例已达30%----40%。

据1997年欧洲机床展览会(EMO)的调查数据表明,25%的企业认为磨削是他们应用的最主要的加工技术,车削只占23%,钻削占22%,其它占8%;而磨床在企业中占机床的比例高达42%,车床占23%,铣床占22%,钻床占14%[3]。

超高速磨削通常指砂轮速度大于150m/s的磨削。

超高速磨削在欧洲、日本和美国等发达国家发展很快,被誉为“现代磨削技术的最高峰”。

国际生产工程学会(CIRP)将其确定为面向21世纪的中心研究方向,并进行了一些著名的合作研究。

超高速磨削可以对硬脆材料实现延性域磨削加工,对高塑性等难磨材料也有良好的磨削表现。

与普通磨削相比,超高速磨削显示出极大的优越性: 大幅度提高磨削效率,减少设备使用台数。

如采用电镀CBN砂轮以123m/s的高速磨削割草机曲轴,原来需要6个车削和3个磨削工序,现在只需要3个磨削工序,生产时间减少65%,每小时可以加工180件。

再如人们以125m/s的速度应用普通砂轮高效磨削淬硬低碳钢42CrMo4,切除率达167mm³/mms,比缓进给磨削大11倍。

磨削力小,零件加工精度高。

速度360m/s以下的试验表明,在一个较窄的速度范围(180-200 m/s)内,摩擦状态由固态向液态急剧变化,并伴随着磨削力的急剧下降。

笔者在单颗磨粒高速磨削45钢和20Cr钢试验中发现,摩擦系数在临界速度以下,随速度的增大而大幅度减少;超过临界速度后,摩擦系数却随速度的增大而略有增加。

降低加工工件表面粗糙度。

在其它条件相同时,33m/s,100m/s,和200m/s的速度磨削时,表面粗糙度值分别为Ra2.0,Ra1.4和Ra1.1µm。

砂轮寿命延长。

在金属切除率相同的条件下,砂轮速度由80m/s提高到200m/s,砂轮寿命提高8.5倍。

在200m/s的速度磨削时,以2.5倍于80m/s时的磨除率,寿命仍然提高1倍。

1 超高速磨削的发展欧洲欧洲,高速磨削技术的发展起步早。

最初高速磨削基础研究是在60年代末期,实验室磨削速度已达210-230m/s。

70年代末期,高速磨削采用CBN砂轮。

意大利的法米尔(Famir)公司在1973年9月西德汉诺威国际机床展览会上,展出了砂轮圆周速度120m/s的RFT-C120/50R 型磨轴承内套圈外沟的高速适用化磨床。

有关超高速磨削技术在机械制造领域中的应用分析摘要:根据当前我国超高速磨削技术应用的实际情况,考虑多年来机械制造行业的工作经验,先对磨削技术的发展历程和现状进行探讨,继而对超高速磨削技术的应用进行详细的论述,希望可以让大家更清楚地认识到超高速磨削技术在机械制造领域中的应用前景。

关键词:超高速磨削机械制造发展现状应用普通磨削加工砂轮的线速度在45m/s以上,由于较好的磨削效果得到了广泛的应用。

作为一种砂轮线速度超过150m/s的磨削技术,超高速磨削技术虽然绝大多数的加工操作中都不采用,只有少量的工件使用该技术,但是由于其独特的性能,其已经受到了广泛的重视。

西方发达国家在超高速磨削技术方面已经走在了我们的前面,将超高速磨削技术应用到实际的工作中,我国在该领域处于初级阶段,只有通过我们不断地努力学习和研究,才能够加速超高速磨削技术在实际中的应用。

一、磨削技术的发展历程及现状分析由于工件加工的需要,磨削技术早已得到使用,世界各地的人们都在应用该技术,但是在进入20世纪后,人们不断追求更快的加工效率,所以超高速磨削技术应运而生,但是这种技术也存在一定弊端,就是由于速度过快,大量的摩擦热量会导致砂轮及工件的外层受到破坏,反而降低了磨削效率。

因此,大量的科学家对此问题进行了深入的研究,德国科学家carl. j. salomon就提出了一个关于磨削速度和磨削温度之间关系的设想,假设在高速磨削区存在一个区域,将其命名为“高热区”。

在这一区域的初始阶段,磨削温度会随着磨削速度的不断增加而增大,但是在磨削温度升到最高时,反而会随着磨削速度的加快不断降低磨削温度。

若超出该区域磨削温度会继续随着磨削速度的增加而减小。

这一假设为我们后来的高速和超高速磨削技术的发展提供新的研究方向,其主要的磨削速度和磨削温度之间的关系如下图:我国的磨削技术的研究工作不仅起步时间晚,起点也较发达国家低很多,从上世纪七十年代开始才有一些机构(例如:第一砂轮厂、第一汽车制造厂等)开始进行磨削实验。