毛织物整理及其整理剂

- 格式:doc

- 大小:90.50 KB

- 文档页数:5

第八章毛织物整理第一节绪言纯羊毛织物毛织物羊毛与其它纤维混纺或交织的毛型织物纯化纤仿毛型织物毛织物品种很多,但按毛纺加工工艺的不同,可分为粗纺和精纺两大类。

它们在整理要求上存在着明显的差异。

一、精纺毛织物的整理特点精纺毛织物的特点:结构紧密、纱支较高、其中纤维的排列几乎呈平等状态。

整理特点①薄型织物:如凡立丁、派力司、薄花呢等整理要求:呢面平整、洁净、光泽好、手感具有滑、挺、爽的风格;②厚型织物:如华达呢、花呢等整理要求:呢面光洁、手感丰满、富有弹性、光泽自然等;二、粗纺毛织物的整理特点粗纺毛织物的特点:纱支较低、其中纤维的排列较乱,下织机时织物极为稀松。

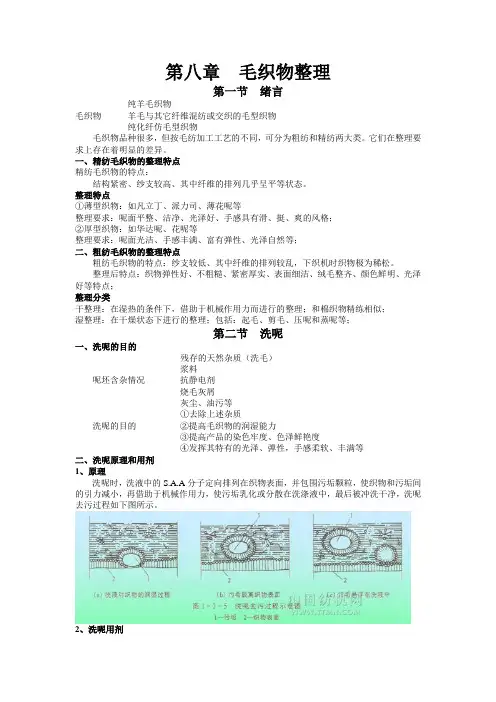

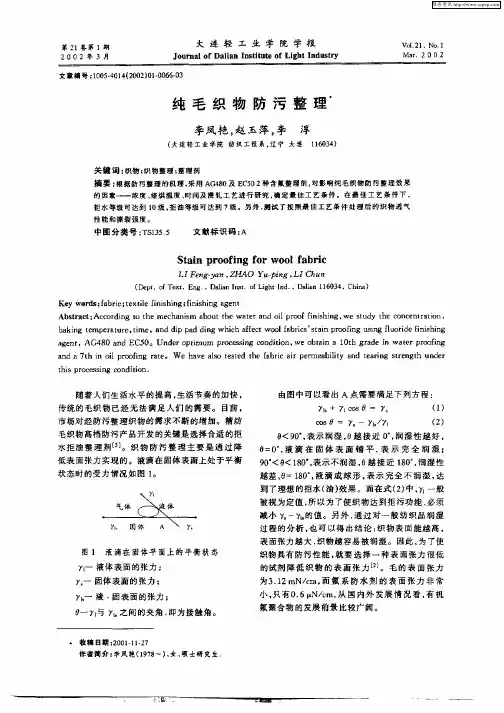

整理后特点:织物弹性好、不粗糙、紧密厚实、表面细洁、绒毛整齐、颜色鲜明、光泽好等特点;整理分类干整理:在湿热的条件下,借助于机械作用力而进行的整理;和棉织物精练相似;湿整理:在干燥状态下进行的整理;包括:起毛、剪毛、压呢和蒸呢等;第二节洗呢一、洗呢的目的残存的天然杂质(洗毛)浆料呢坯含杂情况抗静电剂烧毛灰屑灰尘、油污等①去除上述杂质洗呢的目的②提高毛织物的润湿能力③提高产品的染色牢度、色泽鲜艳度④发挥其特有的光泽、弹性,手感柔软、丰满等二、洗呢原理和用剂1、原理洗呢时,洗液中的S.A.A分子定向排列在织物表面,并包围污垢颗粒,使织物和污垢间的引力减小,再借助于机械作用力,使污垢乳化或分散在洗涤液中,最后被冲洗干净,洗呢去污过程如下图所示。

2、洗呢用剂阴离子S.A.A:如肥皂、净洗剂LS等非离子S.A.A:如平平加O、雷米邦A、洗涤剂209等;三、洗呢设备和工艺条件分析1、洗呢设备目前,我国用的最多的是绳状洗呢机,其示意图如下所示:2、工艺条件1)温度T↑→润湿、渗透能力↑→洗呢效果↑T↑↑↑→羊毛纤维损伤↑、手感粗糙、光泽↓纯毛织物洗呢适宜温度:35-500C;2)洗呢时间精纺织物:45-90分钟粗纺织物:30-60分钟3)浴比精纺织物:1∶5-10粗纺织物:1∶5-64)洗液的pHpH=9.5-10四、洗呢要求1、洗净污垢,并冲净残皂,含皂率控制在1%以下;2、要适当保留油脂,使手感滋润,精纺织物油脂含量为0.6%;粗纺织物油脂含量为0.8%;3、洗呢过程中,要防止损伤羊毛纤维,不产生表面疵点;第三节煮呢一、煮呢的目的和原理1、目的煮呢是将呢坯于高温水中给予一定的张力定型,使呢面平整挺括、手感滑爽、丰满柔软;稳定毛织物的尺寸,降低缩水率,增强毛织物的弹性和抗皱性能的加工过程。

纺织整理剂的种类和生产工艺织物在纺织印染过程中,因为不断受外力作用而变形,在湿和热的作用下会产生收缩,需要举行防缩防皱处理;使织物具有很好的手感,需要举行松软处理;还需充实织物的防水性、防污性、阻燃性等性能。

这均需要借助各种助剂来达到,像这样一类改进织物的性能而对织物举行一些特别处理,这些过程中需用法的各种助剂叫作纺织收拾剂。

下面主要介绍松软剂、防水剂等几类收拾剂。

1.松软剂印染、收拾后的织物,为使织物手感好,还必需举行松软处理。

另外在纺丝时也为使纤维松软、可纺性提高也要加入松软剂。

其不同点是在纺织过程中加的松软剂在后面的加工过程被除掉了,而织物收拾用松软剂则是持久的。

松软剂多为表面活性剂,也包括一部分反应型松软剂。

反应型松软剂含有能与纤维的羟基反应的基团,如类、类、吡啶季铵盐类等。

类化合物的酸酐能和纤维羟基反应。

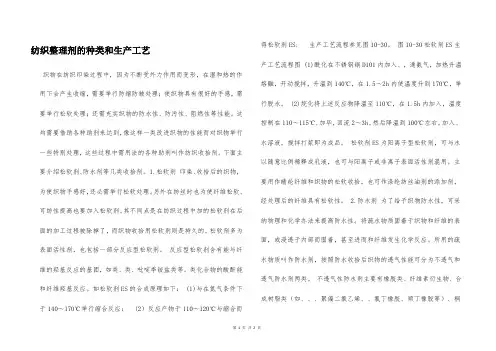

如松软剂ES的合成原理如下: (1)与在氮气条件下于140~170℃举行缩合反应: (2)反应产物于110~120℃与缩合而得松软剂ES: 生产工艺流程参见图10-30。

图10-30松软剂ES生产工艺流程图 (1)酰化在不锈钢锅D101内加入、,通氨气,加热升温熔融,开动搅拌,升温到140℃,在1.5~2h内使温度升到170℃,举行脱水。

(2)烷化将上述反应物降温至110℃,在1.5h内加入,温度控制在110~115℃,加毕,回流2~3h。

然后降温到100℃左右,加入、水溶液,搅拌打浆即为成品。

松软剂ES为阳离子型松软剂,可与水以随意比例稀释成乳液,也可与阳离子或非离子表面活性剂混用。

主要用作睛纶纤维和织物的松软收拾,也可作涤纶纺丝油剂的添加剂,经处理后的纤维具有松软性。

2.防水剂为了给予织物防水性,可采纳物理和化学办法来提高防水性。

将疏水物质固着于织物和纤维的表面,或浸透于内部而固着,甚至进而和纤维发生化学反应。

所用的疏水物质叫作防水剂,按照防水收拾后织物的透气性能可分为不透气和透气防水剂两类。

织物黄变整理剂用途

织物黄变整理剂是一种处理织物的化学药剂,主要用于去除织物表面的黄变和污渍,恢复织物的原有色彩和外观。

它可以应用于各种织物材料,例如棉、麻、丝、毛、化纤等。

织物黄变整理剂的主要作用是将织物中的污渍和灰尘分解,去除织物表面的黄变,同时提高织物表面的亮度和透明度。

其化学成分主要为表面活性剂、氧化剂、还原剂等,具有较强的清洁、去污、漂白等作用。

使用织物黄变整理剂时,首先需要将织物清洗干净,然后将整理剂加入清水中,搅拌均匀后将织物浸泡于其中,时间一般为几分钟到几十分钟不等。

浸泡时间越长,效果越好。

浸泡结束后,将织物取出,用清水冲洗干净即可。

织物黄变整理剂的使用方法简单,效果卓著,但需要注意的是,它只能用于处理织物表面的黄变和污渍,对于织物内部的污渍和变色则无法起到作用。

在使用时需注意剂量,不宜过多,避免对织物造成损害。

同时,应选择质量可靠、成分清晰、无刺激性的整理剂进行使用,以保障织物的质量和安全。

总之,织物黄变整理剂是一种非常实用的化学品,能够有效解决织物表面的黄变和污渍问题,提高织物的外观和透明度,使其更加美观、干净和舒适。

- 1 -。

纺织品的功能整理及功能整理剂姓名:李志斌班级:电子类十班学号:12H0751330 序号:L69纺织品功能整理的要求和方法:纺织品的功能整理是为了满足纺织品的某些特殊使用要求而赋予纺织物优良的使用、安全、外观等性能的特殊整理加工方法。

多功能整理剂则是随化学、生物医学、高分子复合材料学、光化学、热力学、电学、生态学等多学科技术的发展而发展起来的一类功能整理剂。

由于纺织品的功能整理是针对纺织品某些特定的性能的,因而目的性强,效果好,产品的附加值也高。

1.功能整理的要求具有良好的环保特性功能性纺织品的生产不能对生态环境造成影响。

有害物溢出,有害气体和污水的排放,会直接造成土壤与地下水污染,造成自然生态环境的恶化和生物种群失调或消灭。

这些都是世界环境保护组织和各国政府所不允许的。

对各类化学助剂不但要研究其近期生态影响力,还要研究其长效生态影响力,确保其永久的安全性。

因此,在功能性纺织品整理过程中,应尽量采用生物可降解助剂,以确保环境安全。

(一)生产操作的安全性在生产过程中应尽量避免特殊操作,防止给操作人员造成显性或隐性的生理和心理伤害。

对尚不清楚会造成什么样影响的助剂应随时跟踪,对操作人员定期体检,获得可靠的无害证明后才能大量使用。

最终产品无毒副作用功能性纺织品一旦成成品,对环境及使用的生命体就不能有不良作用。

即便是残留有有害物质,其残留量也必须降到对生命体无害的范围。

凡是有可能造成生命体急、慢性中毒,过敏、皮肤不适或病症,以及诱发其他病变,特别是恶性病变危险的,都是不允许的。

(二)功能持久力功能性纺织品应根据其使用的生命周期的不同,具有不同的功能持久能力。

通常,功能性纺织品多为中长期用品,在使用过程中要经受反复洗涤、熨烫。

因此,只有那些经过一定时间使用后仍具有良好的原有功能的产品,才能被消费者接受,才能有良好的市场潜力。

2.功能整理的方法一.物理整理法(1)浸渍法这种方法适用于水溶性或溶剂可溶性的多功能整理剂。

织物整理剂使用方法嘿,朋友们!今天咱来聊聊织物整理剂这玩意儿的使用方法。

你可别小瞧它,这就好比是给咱的衣物来了一场魔法变身呢!咱先说说这准备工作哈。

就像要给花浇水得先有壶水一样,用织物整理剂之前,得先把咱要处理的织物洗干净咯,晾干了,可不能湿漉漉的就往上招呼呀。

这就好比是给房子打地基,基础得打好嘛!然后呢,就可以拿出织物整理剂啦。

嘿,这就像大厨拿出了他的秘制调料一样。

根据说明书,把整理剂调配好。

这可得仔细着点儿,多了少了可能效果就没那么好啦。

就跟做菜放盐似的,放多了咸得慌,放少了没味道。

接下来,就可以开始给织物来个“大改造”啦。

可以用刷子刷,也可以用喷壶喷,怎么顺手怎么来。

想象一下,这就像是给织物做美容呢,一点点地让它变得更加漂亮、更加舒服。

你说神奇不神奇?刷完或者喷完之后,可别着急忙慌地就去干别的啦。

让它好好地在那待一会儿,吸收吸收这整理剂的“精华”。

这就跟咱敷面膜似的,得让皮肤好好吸收营养呀。

等过了一段时间,再把织物拿出来晾一晾。

这时候你再摸摸,是不是感觉不一样啦?变得更柔软啦,或者更光滑啦,或者有了其他神奇的效果。

哎呀,这织物整理剂用起来其实不难,但就是得细心点儿。

就像照顾小婴儿一样,得精心呵护着。

你要是马马虎虎的,那效果可就大打折扣咯。

咱平时穿的衣服呀、用的床单被罩呀,都可以用织物整理剂来打理一下。

让它们变得更加舒服,更加好看。

这可不是浪费时间和精力哦,这是对生活的一种态度呀!你想想看,穿着经过整理剂处理过的衣服出门,是不是感觉自己都更自信了呢?躺在柔软光滑的床单上睡觉,是不是连做梦都更甜了呢?所以说呀,这织物整理剂可真是个好东西呢!大家可别小看了这些生活中的小细节,它们往往能给我们带来大大的满足感和幸福感呢。

就像这织物整理剂,用好了,咱的生活品质不就蹭蹭往上涨啦?还等什么呢,赶紧去试试吧!。

毛织物后整理及其整理剂简单介绍了毛纺面料的柔软整理、拒油防污、防缩及卫生整理所采用的整理剂的作用机理及其整理工艺。

[关键词] 毛织物整理整理剂 / TS 1951. 概述当今,随着消费水平及毛织物后整理技术的不断提高,毛纺织面料的品种层出不穷。

这不是单一纺织技术能达到的,而是纺织、化工、高分子材料及生物工程等各方面技术的集合,尤其在后整理技术上表现最为突出。

因而,毛纺织面料的后整理技术及各种整理剂的应用正受到毛纺界人士的高度重视。

传统的毛织物整理都归结为湿整和干整两大类。

受这一传统观念的影响,在设备的排列上一些老厂家把轧液机安装在湿整车间,而烘干机安装在干整车间。

这样的安装排列形式极不利于现代毛织物后整理工艺技术的发展,对后整理效果的展现也极为不利,而且容易产生许多疵病。

以柔软整理为例,现今常用的氨基改性有机硅微乳柔软剂如果在湿整车间轧液,落布后再送到干整车间烘干,由于落布时的堆放,工作液聚集就会造成前后织物的手感不一,有时还会出现柔软横档。

??目前,毛纺面料生产所采用的整理工艺主要有柔软整理、拒油防污、防缩、抗静电及卫生整理。

2. 整理剂及其应用2.1 柔软整理2.1.1 柔软整理剂现在各厂家在毛纺面料的生产中大多选用双氨基改性氨基有机硅微乳柔软剂和硬脂酸酰胺柔软剂类。

应用时可根据面料风格的不同选用2类中的一种。

亦可将2种柔软剂以不同的比例混合。

前者的特点是滑爽为主,其乳液颗粒很细,粒度在1μm左右,分子可进入纤维内,因而被人们称为纤维内柔软剂。

当厂家生产时可直接采用低分子有机硅单体以乳液聚合法生产的高浓度(30%)柔软剂,其粘度低,粒子更细,对织物整理后更能体现其风格特点。

后者可赋予织物丰富柔软的手感,但面料的滑爽性不如前者。

因此,对于高支的薄形面料可用前者或两者混用而前者比例较高的工作液进行整理。

2.1.2 整理工艺 (1)工作液组成 AV-910 氨基改性有机硅微乳柔软剂1~3 g/L 渗透剂 1 g/L (2)工艺40℃以下二浸二轧(轧余率70%左右)-烘干即可。

6、织物的整理(后处理、整理)6、织物的整理(后处理、整理)机织物、针织物及其他各类织物下织机后,须经过染整加工,如练漂、染色或印花整理等工序处理,才能成为投放市场的纺织商品。

在这里讲的整理内容系指织物经漂、染、印加工后为改善和提高织物品质的最后加工整理。

近年来织物的后整理发展迅速,它已以单纯地发挥纤维固有特性和效果不耐久的整理向着运用新型整理剂和设备,赋予织物更优良性能和持久性效果的方向发展,如天然纤维与化学纤维在性能与外观上的互仿。

通过后整理使织物获得纤维本身原先并不具备的功能等。

一、织物后整理按其整理目的大致可以分为下列几个方面(织物整理的目的);织物整理的目的概括起来说就是使织物“完美化”,具体归纳如下:(1)使织物规格化。

使织物门幅整齐,尺寸形态稳定(符合规定标准)如(拉)幅整理,防缩防皱整理和热定型等,称为定性整理。

(2)改善织物手感。

如硬挺整理、柔软整理等。

这类整理可用机械方法、化学方法或三者共同作用处理织物,以达到整理目的。

(3)改善织物外观。

如光泽、度、悬垂性等。

有轧光整理、增光整理以及其他改善织物表面的整理。

(4)其他服用性能的改善(赋予织物的新的特点)。

如阻燃、拒水、化纤织物的亲水性,防静电,防起毛起球等整理。

织物后整理根据上述要求,其加工方法可分为两大类:即机械后整理和化学后整理。

通常将利用湿、热、力(力、压力)和机械作用来完成整理目的加工方法称为一般机械后整理。

而利用化学药剂与纤维发生化学反应,改变织物物理化学性能的称为化学整理,但二者并无截然界线。

例如柔软整理既可籍一般机械整理方法进行。

也要用上柔软剂的方法获得整理效果,但大多数是两种方法同时进行。

上述是按织物整理加工的工艺性质来分的,还有就是按织物整理效果来分。

这种分类方法是以织物保持整理效果的程度来区分的,具体可分为暂时性整理、半耐久性整理和耐久性整理三种。

1、暂时性整理保持织物整理效果时间较短的称暂时性整理,如:轧花整理、上浆整理等。

毛织物后整理及其整理剂

简单介绍了毛纺面料的柔软整理、拒油防污、防缩及卫生整理所采用的整理剂的作用机理及其整理工艺。

[关键词] 毛织物整理整理剂 / TS 195

1. 概述当今,随着消费水平及毛织物后整理技术的不断提高,毛纺织面料的品种层出不穷。

这不是单一纺织技术能达到的,而是纺织、化工、高分子材料及生物工程等各方面技术的集合,尤其在后整理技术上表现最为突出。

因而,毛纺织面料的后整理技术及各种整理剂的应用正受到毛纺界人士的高度重视。

传统的毛织物整理都归结为湿整和干整两大类。

受这一传统观念的影响,在设备的排列上一些老厂家把轧液机安装在湿整车间,而烘干机安装在干整车间。

这样的安装排列形式极不利于现代毛织物后整理工艺技术的发展,对后整理效果的展现也极为不利,而且容易产生许多疵病。

以柔软整理为例,现今常用的氨基改性有机硅微乳柔软剂如果在湿整车间轧液,落布后再送到干整车间烘干,由于落布时的堆放,工作液聚集就会造成前后织物的手感不一,有时还会出现柔软横档。

??

目前,毛纺面料生产所采用的整理工艺主要有柔软整理、拒油防污、防缩、抗静电及卫生整理。

2. 整理剂及其应用

2.1 柔软整理

2.1.1 柔软整理剂现在各厂家在毛纺面料的生产中大多选用双氨基改性氨基有机硅微乳柔软剂和硬脂酸酰胺柔软剂类。

应用时可根据面料风格的不同选用2类中的一种。

亦可将2种柔软剂以不同的比例混合。

前者的特点是滑爽为主,其乳液颗粒很细,粒度在1μm左右,分子可进入纤维内,因而被人们称为纤维内柔软剂。

当厂家生产时可直接采用低分子有机硅单体以乳液聚合法生产的高浓度(30%)柔软剂,其粘度低,粒子更细,对织物整理后更能体现其风格特点。

后者可赋予织物丰富柔软的手感,但面料的滑爽性不如前者。

因此,对于高支的薄形面料可用前者或两者混用而前者比例较高的工作液进行整理。

2.1.2 整理工艺 (1)工作液组成 AV-910 氨基改性有机硅微乳柔软剂 1~3 g/L 渗透剂 1 g/L (2)工艺40℃以下二浸二轧(轧余率70%左右)-烘干即可。

对硬脂酸酰胺类乳液柔软剂可按其8%的浓度计算,工作液为柔软剂20~30g/L对织物进行整理即可。

2.2 拒油防污整理

--- 作为高档的毛纺面料,具有拒油防污性能是深受消费者欢迎的。

这类面料的整理是利用一种氟系化合物在纤维表面形成一层薄膜,改变织物的表面张力,使水和油在其表面难以润湿,从而达到拒油拒水的效果。

这类助剂同时又能使织物的表面比电阻降低而具有一定的抗静电和防尘作用。

目前,国内市场上有美国3M公司出品的 FC-5101和FC-5102,适合用于高档的毛纺面料。

2.2.1 整理剂 FC-5101和FC-5102都是氟化物的乳液,在存放时环境温度不能高于50℃。

在使用时要注意在工作液中不可加入具有润湿作用的表面活性剂、有机硅类的柔软剂和消泡剂等。

2.2.2 工作液组成以FC-5101为例:全毛或毛涤面料醋酸 0~2 mL/L 调整 pH值在5.5左右 FC-5101 40~60 g/L

2.2.3 整理工艺二浸二轧后烘干即可。

对毛涤织物亦可在浸轧工作液后热定形处理完成整理工作。

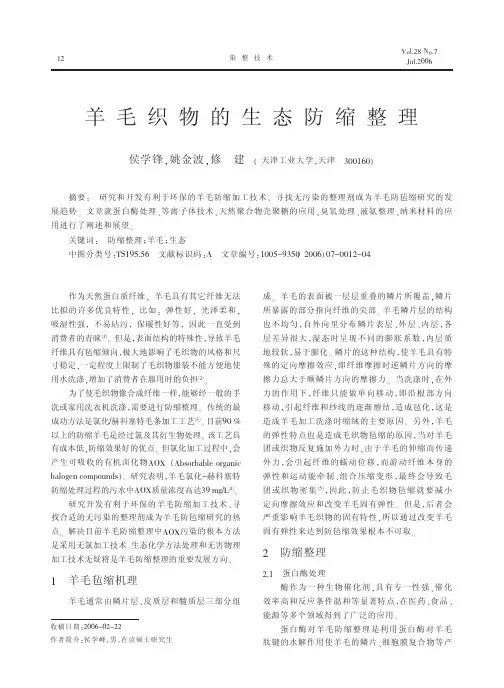

2.3 防毡缩整理

--- 羊毛的鳞片层结构造成的定向摩擦效应使羊毛织物在水洗时会产生很大的毡化收缩。

为防止这一现象的产生,可以采用氯化法破坏鳞片结构或用高分子树脂将鳞片包覆起来,消除羊毛的定向摩擦效应,达到防毡缩效果。

用氯化法一般在毛条加工时进行,但工作环境较为恶劣,工作场所通风要好。

目前由于有机硅树脂和聚氨酯树脂的出现,因而使得后者的加工成为可能。

2.3.1整理剂目前,国内的羊毛防毡缩整理剂有先进化工(天津)有限公司北京分公司出品的AV-801,它是一种硅系树脂。

它利用硅树脂中的活性基团与羊毛纤维蛋白质分子中的活性基团发生化学键合,在羊毛纤维表面形成网状膜,消除了羊毛由于鳞片结构产生的定向摩擦效应,达到防毡化收缩的目的。

西北纺院以杨定国教授为首的研究小组研制成的水溶性聚氨酯树脂羊毛防缩剂

NDR-9801亦有同样的防缩效果。

2.3.2整理工艺 (1)AV-801 工作液:AV-801 120 g/L;渗透剂JFC 1 g/L;pH=6~7。

整理工艺:二浸二轧,轧余率70%,80~100℃烘干再以110℃经90s 焙烘即可。

(2)NDR-9801 工作液: NDR-9801 20~25 g/L 渗透剂JFC 1~2 g/L;NaHCO3 2~3 g/L;整理工艺:二浸二轧,轧余率70%~90%,100℃烘干再在105℃条件下汽蒸3~5min。

为使其手感好可在整理后再进行柔软整理。

2.4 卫生抗菌整理

--- 在毛纺行业中已有高支衬衣面料出现,这类面料往往与人的皮肤接触,进行抗菌卫生整理是很有必要的。

先进化工北京分公司与西北纺院合作研制的有机硅抗菌防臭整理剂AV-990,是一种新型高分子有机硅季铵盐聚合物的杀菌卫生整理剂。

它利用有机硅聚合物中的活性基团将具有杀菌性能的阳离子基团接枝在纤维的表面,可以杀灭带负电荷的细菌。

它主要是利用阳离子基团可穿透细菌的表面膜,致使细菌的体液流出,达到杀菌的作用。

该整理剂经过中国预防医学科学院环境卫生监测所的检验,其LD50大于10g/kg,属于实际无毒级。

对

皮肤亦无明显刺激性和未呈现皮肤的变态反应,是一种安全新型的抗菌卫生整理剂。

浸轧整理工艺

(1)工作液:AV-990 8~15g/L。

pH=6~7。

(2)整理工艺:一浸一轧或二浸二轧,轧余率70%~80%,再经110~130℃干燥交联5min。

AV-990,0.8%~1.3%(o.w.f.),温度30~50℃,浴比15~20∶1,脱水后在80~110℃条件下烘干即可。

?フ庵治郎?抗菌整理剂适用于各类纤维的纺织品。

均匀、纺纱不易断头,如纺羊绒高支针织纱,细度应在16μm以下,细度离散应在20%左右,但细度很细的纤维,也易使织物表面产生起毛起球现象,故羊绒这类高档织物,最好要采用仿处理。

如做机织羊绒产品,细度可在16μm左右。

四、含粗毛率。

根据不同产品要求,确定毛绒中含粗毛率的多少,针织产品应严格控制在0.5%以下,机织产品控制在0.7%以下,含粗毛率如超过所需规定,再用分梳机重复梳理一次,则要降低纤维平均长度,如用人工再行拣粗毛既费人工,又费时间并非上策,从1985年起无毛绒的含粗毛率普遍提高,一般都要在0.5%以上,高的甚至达1%,过支出0.3%的无毛绒已经较少。

粗毛的吸色率与绒毛不同,所以如果粗毛多,会影响绒面色泽、影响产品质量。

五、含杂质率(含括含肤皮、草杂)白无毛绒应规定在职0.2~0.3%,紫绒含杂质量比白绒要多一些,纺机织纱所用无毛绒的含杂率可比纺针织纱用的无毛绒含杂率适当高一些。

在杂质中如肤皮较多,在浅色产品中,肤皮呈深色小点。

因肤皮杂质都不易染上颜色,如做深色产品,很明显的呈很多浅色小点严重影响产品质量,含杂过高是目前无毛绒质量的一个通病,原因在于分梳机的机械状态和工艺未调整好。

六、回潮率。

在购买无毛绒时都应折算标准回潮率(17%)计量。

七、含油脂率一般规定1.5%。

八、单纤维强力。

虽一般不作具体批标考核,但亦应注意,如已变质的无毛绒,纤维强力会降低,根据实践经验单纤维强力至少应在3.7克以下方能顺利纺纱。

上述的质量指标必须全面地分析考核,因为有些指标是相辅相成的,有时片面只考虑纤维长度,因为长度长售价可高,即不考虑含粗毛、含杂质率的多少,对各项质量指标要还应,必须全面考虑。