增材制造用球形钴铬合金粉末

- 格式:doc

- 大小:186.49 KB

- 文档页数:13

金属材料增材制造技术应用现状及发展趋势文/ 孙子文0 前言增材制造技术(又称“3D打印”)被誉为引领产业变革的颠覆性技术之一。

区别于传统对原材料切削组装的减材加工过程,增材制造技术通过数字模型文件将金属粉末、塑料等可结合材料熔融、挤压、烧结、光固化等逐点、逐线、逐面堆积,制造出实际物体。

增材制造根据数字模型制造出复杂结构,节省材料、可灵活设计和个性化定制。

随着新型材料的不断应用和增材制造技术的发展,增材制造技术大量应用在航空航天、生物医疗、交通、智能穿戴等领域。

近年来,增材制造技术越来越受到重视,美国、英国、德国等都提出了增材制造技术研究、产业计划,投入大量人力物力进行产业竞争。

我国也对增材制造技术加以支持,《“十三五”国家战略性新兴产业发展规划》重点提及增材制造;《增材制造标准领航行动计划(2020-2022年)》提出推动2~3项我国优势增材制造技术和标准制定为国际标准,增材制造国际标准转化率达到90%,增材制造标准国际竞争力不断提升。

北京、广东、陕西等地也根据实际情况不断推动增材制造产业发展,2020年广东省3D打印设备产量增长超过100%。

金属材料广泛应用于工业生产和日常生活的各个领域,金属材料增材制造工艺作为门槛最高、前景最好的技术之一,也应用在多个领域。

本文介绍金属材料增材制造的工艺、应用,讨论金属材料增材制造的面临挑战和发展趋势,展望金属增材制造技术的前景。

1 金属材料增材制造工艺根据热源来分,金属材料增材制造技术可分为激光、电子束、电弧增材制造。

激光增材制造主要应用于复杂小件的精密快速成形;电子束增材制造能量密度和能量利用率都较高,使得沉积效率和速率也很高;电弧增材制造主要适用于大尺寸、低精度复杂形状工件的快速成形制造,但由于精度低,成形后通常需要后续处理。

金属粉末的增材制造主要有选区激光烧结、选区激光融化、电子束选区融化等,通过数字模型用高能束进行烧结融化,单层成形后,成形平台下降一个单层的高度,铺粉系统制备一层新的粉末材料,然后高能束照射形成新的单层,循环往复,形成三维实体样品。

3D打印(增材制造)技术简介作者:刘亚斌来源:《科学与财富》2019年第03期摘要:本文主要讲述了3D打印技术的原理,对各种3D打印技术的介绍及行业技术方向发展。

关键词:3D打印;成型工艺;3D打印机做设计,看得见摸不着?直接开模风险大,设计不合理怎么办?一、原理与方法3D打印(3D printing),即增材制造,是快速成型一种。

它是一种以数字模型文件为基础,运用粉末状金属或塑料等可粘合材料,通过逐层打印的方式来构造物体的技术。

通常是采用数字技术材料打印机来实现的。

3D打印技术从狭义上来说主要是指增材成型技术,从成型工艺上看3D打印技术突破了传统成型方法通过快速自动成型系统与计算机数据模型结合,无需任何附加的传统模具制造和机械加工就能够制造出各种形状复杂的原型,这使得产品的设计生产周几大大缩短,生产成本大幅下降。

二、几项主流的3D打印技术及技术动态几类成型方式参数对比1、LOM:分层实体成型工艺分层实体成型系统主要包括计算机、数控系统、原材料存储与运送部件、热粘压部件、激光切系统、可升降工作台等部分组成。

历史最为悠久的3D打印成型技术,也是最为成熟的3D打印技术之一。

在产品概念设计可视化、造型设计评估、装配检验、熔模铸造等方面应用广泛.2、SLA立体光固化成型工艺(立体光刻成型)该工艺最早由Charles W.Hull于1984年提出并获得美国国家专利,是最早发展起来的3D 打印技术之一。

SLA工艺以光敏树脂作为材料,在计算机的控制下紫外激光将对液态的光敏树脂进行扫描从而让其逐层凝固成型,SLA工艺能以简洁且全自动的方式制造出精度极高的几何立体模型.3、SLS:选择性激光烧结工艺由美国德克萨斯大学奥斯汀分校的C.R.Dechard于1989年在其硕士论文中提出的,随后C.R.Dechard创立了DTM公司并于1992年发布了基于SLS技术的工业级商用3D打印机Sinterstation。

在国内也有许多科研单位开展了对SLS工艺的研究,如南京航空航天大学、中北大学、华中科技大学、武汉滨湖机电产业有限公司、北京隆源自动成型有限公司、湖南华曙高科等。

牙科学选区激光熔化增材制造口腔固定和活动修复用金属材料编制说明一、工作简况本标准制定任务来源于国家食品药品监督管理局下达的食药监械函[2018]26号文件,计划项目编号为N2018087-Q-bd。

本标准主要起草单位北京大学口腔医学院口腔医疗器械检验中心,参与起草单位华曙高科、科大金物激光技术(天津)有限公司、辽宁爱尔创、成都优材、北京德普润、无锡永年智慧医疗技术有限公司。

本标准起草单位和标准验证单位均为口腔用增材制造修复体国内有一定代表性的企业,涉及到钴铬粉末、钛和钛合金粉材制造、选区激光熔化打印设备自主研发企业、以及义齿加工服务和检验检测单位。

主要起草人自2016年7月开始进行增材制造金属修复体质量评价工作的调研工作。

赴义齿加工企业调研增材制造牙科金属修复体制作流程、打印设备、打印粉材、打印工艺的调研,了解影响修复体质量各环节的因素。

通过文献调研,并借助北大医疗器械检验中心参与的两项国家科技部“十三五”国家重点研发项目(2016YFB1101200 增材制造个性化牙种植体与颌面骨、颞下颌关节修复体的关键技术研发;2018YFB1106905 口腔修复体3D打印应用研究与临床示范)的支持,开展3D打印口腔金属材料的质量评价研究,并安排研究生针对选区激光熔化工艺对牙科钴铬合金力学性能的影响进行进一步研究,发现了打印方向、后热处理工艺对力学性能有重要影响,并探索了影响其性能的组织结构变化。

研究结果已发表SCI 论文。

同时起草小组对选区激光熔化工艺钛及钛合金的性能和金相组织结构进行文献调研和性能研究。

于2017年11月完成本标准草案。

并向国药局提出医药行业标准立项的申请,并获得立项批准。

2018年2月8日主要起草人员设计完成标准验证制样清单,并安排起草单位华曙高科、科大金物激光技术(天津)有限公司、辽宁爱尔创和无锡永年智慧医疗技术有限公司分别制作验证试样。

并开展各参数实验验证工作。

同时征集其他单位的自测数据。

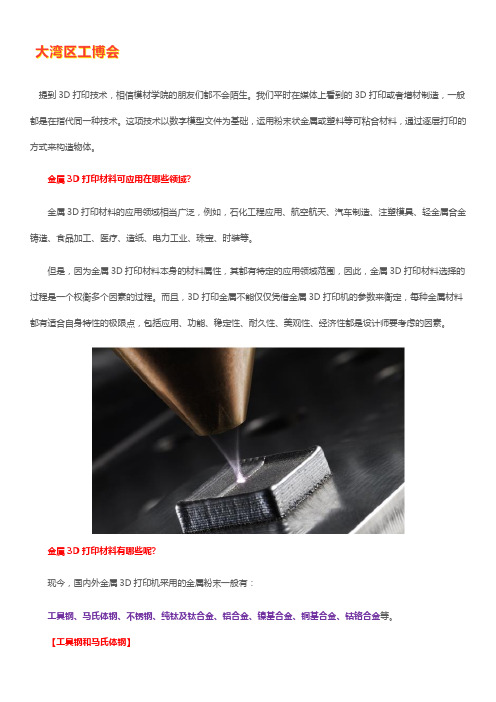

提到3D打印技术,相信模材学院的朋友们都不会陌生。

我们平时在媒体上看到的3D打印或者增材制造,一般都是在指代同一种技术。

这项技术以数字模型文件为基础,运用粉末状金属或塑料等可粘合材料,通过逐层打印的方式来构造物体。

金属3D打印材料可应用在哪些领域?金属3D打印材料的应用领域相当广泛,例如,石化工程应用、航空航天、汽车制造、注塑模具、轻金属合金铸造、食品加工、医疗、造纸、电力工业、珠宝、时装等。

但是,因为金属3D打印材料本身的材料属性,其都有特定的应用领域范围,因此,金属3D打印材料选择的过程是一个权衡多个因素的过程。

而且,3D打印金属不能仅仅凭借金属3D打印机的参数来衡定,每种金属材料都有适合自身特性的极限点,包括应用、功能、稳定性、耐久性、美观性、经济性都是设计师要考虑的因素。

金属3D打印材料有哪些呢?现今,国内外金属3D打印机采用的金属粉末一般有:工具钢、马氏体钢、不锈钢、纯钛及钛合金、铝合金、镍基合金、铜基合金、钴铬合金等。

【工具钢和马氏体钢】以工具钢和马氏体钢为例,工具钢的适用性来源于其优异的硬度、耐磨性和抗形变能力,以及在高温下保持切削刃的能力。

模具H13热作工具钢就是其中一种,能够承受不确定时间的工艺条件;马氏体钢,以马氏体300为例,又称“马氏体时效”钢,在时效过程中的高强度、韧性和尺寸稳定性都是众所周知的。

他们与其他钢不同,因为他们是不含碳的,属于金属间化合物,通过丰富的镍、钴和钼的冶金反应硬化。

由于高硬度和耐磨性,马氏体300才适用于许多模具的应用,例如,注塑模具、轻金属合金铸造、冲压和挤压等,同时,其也广泛应用于航空航天、高强度机身部件和赛车零部件。

【不锈钢】不锈钢与碳钢不同,目前的铬含量不同,10.5%铬含量最低的钢合金,不锈钢不容易生锈腐蚀。

目前,应用于金属3D打印的不锈钢主要有三种:奥氏体不锈钢316L、马氏体不锈钢15-5PH、马氏体不锈钢17-4PH。

奥氏体不锈钢316L,具有高强度和耐腐蚀性,可在很宽的温度范围下降到低温,可应用于航空航天、石化等多种工程应用,也可以用于食品加工和医疗等领域。

增材制造用球形钴铬合金粉末 编制说明 (预审稿) 1

增材制造用球形钴铬合金粉国家标准编制说明 一、工作简况 1.1 项目来源 根据《国家标准化管理委员会关于下达2018年第三批国家标准制修订计划的通知》(国标委发[2018]60号)文的要求,由广东省材料与加工研究所(原广州有色金属研究院)负责组织制定《增材制造用球形钴铬合金粉》国家标准,项目计划编号为20182017-T-610,计划完成年限:2019年。 1.2 本标准所涉及的产品简况 钴和铬是钴基合金的二种基本元素,最初的钴基合金是钴铬二元合金,之后发展成钴铬钨三元组成,而由于添加钼能得到较细的晶粒并能获得较高的强度,又发展出钴铬钼、钴铬钨钼合金。 钴铬合金由于具备高耐磨损和耐腐蚀性,良好的生物相容性,已被用于牙科数十年,目前用来制造人工关节的材料,此外还可用于发动机部件、风力涡轮机和许多其他工业部件,以及时装行业,珠宝等领域。钴铬合金粉末可用于硬面堆焊,热喷涂、喷焊等工艺,也可以制成铸锻件和粉末冶金件。 近年来随着生物医用植入等领域个性化需求的不断增加,增材制造技术被广泛用来制备钴铬合金,从而获得个性化产品。对于增材制造技术而言,金属粉末是关键的原料,它要求粉末球形度高、粉末粒径细小、粒度分布区间较窄、氧含量低、流动性好。 目前,增材制造技术已经从研发转向产业化应用,被称为新一轮工业革命的标志性技术之一。世界各国纷纷将增材制造作为未来产业发展新的增长点重点培育,力争抢占未来科技和产业制高点。 我国政府高度重视增材制造产业的发展,将其列入了《中国制造2025》重点发展方向。作为加快制造业转变发展方式和提质增效升级的重要手段,《国家增材制造产业发展推进计划》(2015年~2016年)也已经出台。 随着增材制造技术制备钴铬合金在国内外的快速发展,对球形钴铬合金粉末的需求量越来越大,目前国内市场年需求量达到上千吨,主要应用于生物医用、2

航空航天等领域,并且以每年超过30%的复合增长率增加。我国增材制造技术研究目前多集中于打印成型过程,在合金粉末研究方面还不够,粉末材料的制造装置及工艺技术研究投入稍显不足,对相关标准的制定还需加快。 因此,随着该产品的不断发展,为了指导该类合金粉末材料的生产,保证产品质量,规范供需双方贸易过程,大力推广该产品在各行业中的应用,引领相关行业的技术创新和技术进步,制定该产品的国家标准将具有重要意义,项目的实施将具有很好的经济和社会效益。 1.3 承担单位情况及主要工作过程 1.3.1 承担单位情况 主承担单位广东省材料与加工研究所是隶属广东省科学院的省属事业单位,由原广州有色金属研究院粉末冶金研究所等单位重新组建而成,是广东省工业领域集技术研究开发、成果集成转化、新兴产业孵化为一体的综合性科研生产单位。依托我所组建有“国家钛及稀有金属粉末冶金工程技术研究中心”,“广东省金属粉体材料工程技术研究中心”,我所长期从事金属合金粉的技术开发和生产应用工作,拥有水气联合雾化、真空雾化、射频等离子球化、等离子旋转电极雾化等金属粉末生产设备,在增材制造金属粉的制备方面拥有多项专利技术并实现了产业化,是金属及合金粉体制备技术重要的产业研发基地,已形成50吨/年3D打印用粉末的中试生产能力,在增材制造用球形钴铬合金粉体制备研究方面具有扎实的基础和成熟的经验。目前我所制备的金属粉末的技术水平已达到国际先进水平,与国内外多家知名公司建立了合作关系,金属粉末产品在市场上具有良好的口碑,在行业内具有较高的知名度。迄今我所取得专利授权一百多件,累计有近40项科技成果获得了国家、省、市等政府部门的奖励,制修订国家、行业及企业标准20余项。 参与单位西安欧中材料科技有限公司(简称欧中科技)是西北有色金属研究院(集团)下属的专业从事金属球形粉末及制件生产与服务的高新技术企业。欧中科技通过“引进消化吸收再创新”,组建了具备国际先进水平的国内首条超高转速(30000rpm)等离子旋转电极雾化SS-PREPTM金属球形粉末工业化生产线,主要致力于钛合金、高温合金及其他金属球形粉末制备,发动机叶片的精深加工服务,粉末冶金制件、增材制造金属丝材的研发、生产及货物的进出口贸易等。3

产品涵括TC4、TC4-DT、TC11、TA15、Ti2AlNb、TiAl、Ti17、Ti1023、TC18、Ti80、Pure Nickel、EP741NP、Inconel718(GH4169)、GH3536、Inconel625、316L、Co-28Cr-6Mo、AF1410等100多种牌号的金属粉末及丝材和高温合金粉末盘等,主要应用于航空航天粉末冶金、增材制造(3D打印)、生物医疗等领域。目前,公司在高品质金属球形粉末制备领域处于国内领先地位。公司通过了航空AS9100(航空航天质量管理体系)、ISO13485(医疗器械质量管理体系)以及GB/T 29490(知识产权管理体系)的认证。承担省、市、国家级科研项目三十余项,获得授权专利十余项,在国内外期刊发表文章二十余篇。目前,公司拥有等离子旋转电极制粉设备、电选生产与实验设备、激光粒度分析仪、数字振筛机、粉体综合特性测试仪等多台套生产检测设备。公司具备高素质人才队伍,其中材料类、机械类、电气类等专业硕士以上学历专业技术人员占职工总人数的40%以上。 参与单位安徽颍元新材料科技有限公司坐落于安徽省合肥国家级高新技术开发区。本着“科技为先,创新为魂;诚信为本,品质为根”的创业精神,以粉末冶金领域知名院所为技术依托,引进中南大学、江苏科技大学等专业技术团队,结合世界一流的德国ALD电极感应熔炼气雾化制粉设备EIGA50-500,主要从事研发、生产与销售钛合金粉末、镍基高温合金及钴铬合金粉末,致力于成为一流的3D打印高端球形金属粉末供应商。公司粉末具有球形度高、粒度分布均匀、流动性好、氧含量低、3D打印铺粉效果好及成品力学性能好等特性,主要用于选区激光熔融(SLM)、同轴送粉激光熔覆、电子束熔融(EBM)、热等静压等工艺。 参与单位北京康普锡威科技有限公司是北京有色金属研究总院控股子公司,专业从事3D打印、合金焊料、软磁等有色金属特种粉体的研发、生产、销售和服务,是国家级高新技术企业。公司拥有成熟的气体雾化制粉生产线和丰富的产品研发经验,能够批量提供多个合金体系的3D打印用金属粉末,包括铝合金、模具钢、铜合金、钴铬合金、不锈钢等。所提供粉末产品杂质含量低,球形度好,成分均匀,批次稳定,适用于多种3D打印工艺,在航空航天、模具、医疗等行业取得了广泛应用。 参与单位湖南顶立科技有限公司为上市公司安徽楚江新材(股票代码:4

002171)的全资子公司,旨在建设一家新材料及高端热工装备领域的民营军工企业。公司以国家重大需求为牵引,瞄准国家重大工程关键新材料与特种大型热工装备,实施“一代材料、一代装备”发展战略,打造国内具有较强影响力的先进新材料及其高端热工装备的军民融合高科技军工企业。顶立科技在金属基3D打印材料制备技术开发方面有较好的研究和开发基础,建立了湖南省首条涵盖母合金设计-粉末制备-增材制造设计与制造-后处理-3D打印服务的金属增材制造全产业链生产线。粉末制备方面,公司现有4台工业级超高转速等离子旋转雾化制粉设备、2台气雾化制粉设备,具备年产500吨增材制造粉体材料的生产能力,制备的钴铬合金、钛合金、高温合金、不锈钢、铝合金等粉末已实现批量销售。 1.3.2 主要工作过程 根据任务落实会议精神,广东省材料与加工研究所接到《增材制造用球形钴铬合金粉》编写任务后,组织所内相关的技术人员,成立了标准编制小组,对任务进行分解,明确成员的任务要求,制定了工作计划和进度安排。通过收集和整理国内外增材制造用钴铬合金粉末的信息和技术资料,充分了解了球形钴铬合金粉生产工艺状况、产品质量控制等,并对国内相关生产制造和质量水平进行了充分论证,于2019年2月形成国家标准《增材制造用球形钴铬合金粉》征求意见稿,经过多次内部讨论分析,对草稿进行了修改和完善,于2019年3月成形标准讨论稿。 二、标准编制原则和确定标准主要内容的论据 2.1 标准编制原则 2.1.1 符合性 本标准的格式严格按照GB/T 1.1-2009《标准化工作导则 第1部分:标准的结构和编写》进行编写,内容规范。标准规定了增材制造用球形钴铬合金粉的要求、试验方法、检验规则、标志、包装、运输、贮存、合同(或订货单)内容等。 本标准讨论稿在参照国内同类产品生产技术水平的基础上制定的,体现了生物医用、航空航天、粉末冶金、喷涂、机械等工业领域以及相关行业对钴铬合金粉末的使用性能要求,使得供需双方对质量检测标准公平受益,能够按现行通用方式进行产品检测,力争做到标准切实可行,具有可操作性,能够被应用单位普遍接受。 5

2.1.2 先进性 目前国内外有一些厂家生产增材制造用球形钴铬合金粉末及其类似粉末,但对其成分及检验规则等并无统一的标准。该标准没有对应的国际标准,目前国内也没有相关的国家标准或行业标准。 随着生物医用植入等领域个性化需求的不断增加,增材制造技术被广泛用来制备钴铬合金,从而获得个性化产品。其标准的制定能够推进该产品向具有高性能粉末质量控制技术要求不断发展。为满足相关行业技术及设备不断发展的需求本编制小组在对相关行业内进行调研和论证的基础上,编制了该标准讨论稿,力争使之切实可用,具有可操作性。标准水平属国内先进水平。 2.2标准编制原则和标准主要内容的论据

2.2.1 标准编制原则 本标准是按照GB/T1.1-2009《标准化工作导则 第1部分:标准的结构和编写》的规定进行编写。本标准规定了钴铬合金粉末的要求、试验方法、检验规则及标志、包装、运输、贮存、质量证明书和合同(或订货单)内容,适用于增材制造用的球形钴铬合金粉末。 本标准在编制过程中,主要以国内增材制造用球形钴铬合金粉末的生产和应用研究为基础,遵循满足市场需求、技术内容合理、检测标准方法可行的原则,既能够反映国内各生产企业的技术水平,便于生产,又提高可操作性,便于实际应用。

2.2.2 标准主要内容的论据 2.2.2.1 化学成分 钴铬合金粉末为钴基合金,主要添加元素包括Cr、W或Cr、Mo或Cr、Mo、W。合金中Cr元素含量控制在26.0~30.0%,Mo与W元素控制在4.0~10.0%,合金中Si含量的增加可提高合金的耐磨性和耐腐蚀性能,但过高的Si含量会影响合金的韧性,故总含量要求不超过2.0%。其他微量元素Ni、Fe、Mn及杂质元素C、P、S、O含量为杂质元素应控制在1%以内。因此根据钴铬合金的特点与实际需求,规定产品中化学成分如表1、表2、表3所示。