课题七皮带运输机PLC控制系统

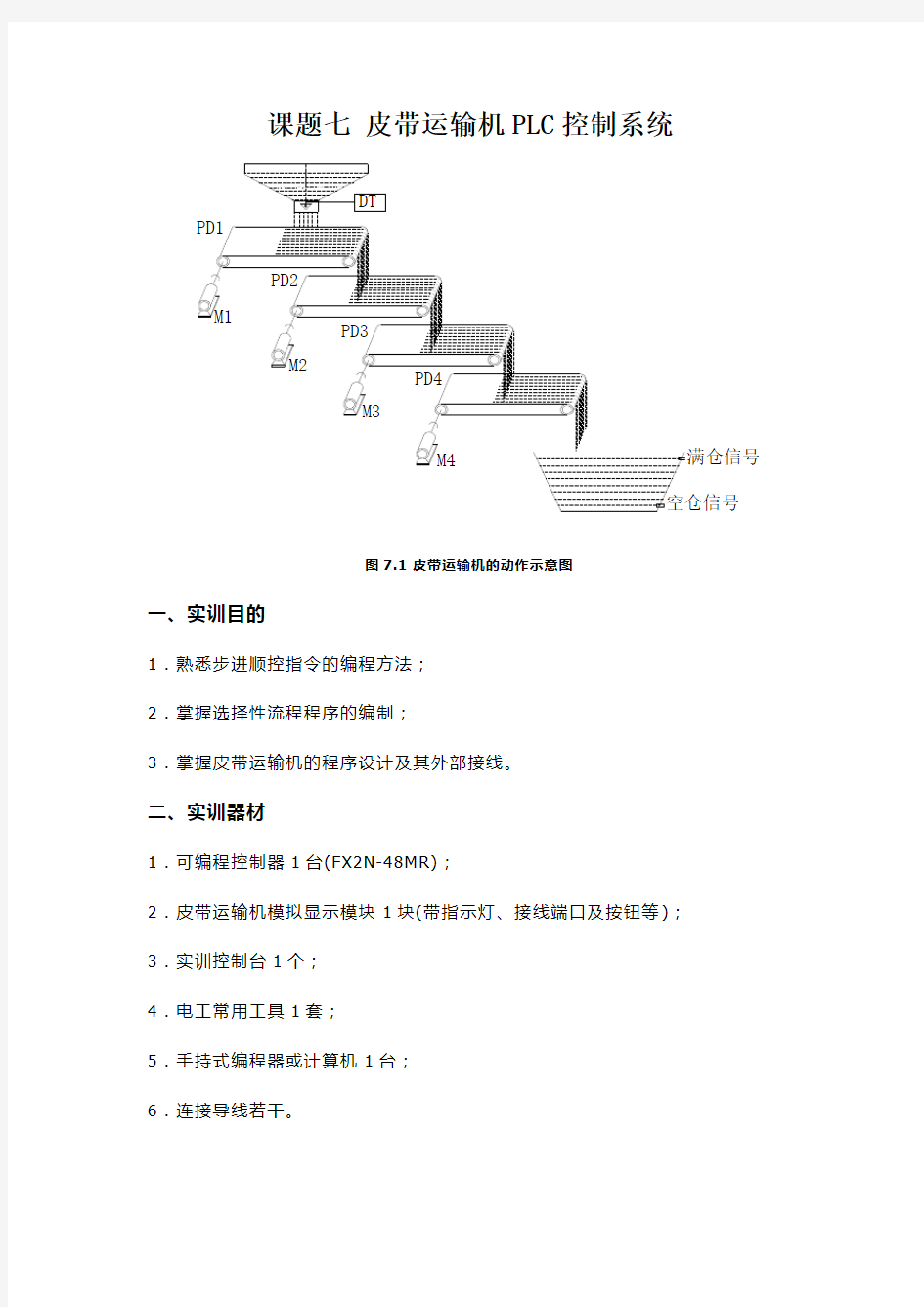

图7.1 皮带运输机的动作示意图

一、实训目的

1.熟悉步进顺控指令的编程方法;

2.掌握选择性流程程序的编制;

3.掌握皮带运输机的程序设计及其外部接线。

二、实训器材

1.可编程控制器1台(FX2N-48MR);

2.皮带运输机模拟显示模块1块(带指示灯、接线端口及按钮等);3.实训控制台1个;

4.电工常用工具1套;

5.手持式编程器或计算机1台;

6.连接导线若干。

三、实训要求

设计一个用PLC控制的皮带运输机的控制系统。其控制要求如下:

在建材、化工、机械、冶金、矿山等工业生产中广泛使用皮带运输系统运送原料或物品。供料由电阀DT控制,电动机M1、M2、M3、M4分别用于驱动皮

带运输线PD1、PD2、PD3、PD4。储料仓设有空仓和满仓信号,其动作示意简

图如图7.1所示,其具体要求如下:

1.正常起动,仓空或按自动起动按钮时的起动顺序为M1、DT、M2、M3、M4,间隔时间5s;

2.正常停止,为使皮带上不留物料,要求顺物料流动方向按一定时间间隔顺序

停止,即正常停止顺序为DT、M1、M2、M3、M4,间隔时间5s;

3.故障后的起动,为避免前段皮带上造成物料堆积,要求按物料流动相反方向

按一定时间间隔顺序起动,即故障后的起动顺序为M4、M3、M2、M1、DT,间隔时间10s;

4.紧急停止,当出现意外时,按下紧急停止按钮,则停止所有电动机和电磁阀;

5.具有点动功能。

四、软件程序

1.I/O点分配

X0:自动/手动转换;Xl:自动位起动;X2:正常停止;X3:紧急停止;X4:点动DT电磁阀;X5:点动M1;X6:点动M2;X7:点动M3;X10:点动M4;X11:满仓信号;X12:空仓信号;X13:故障起动

Y0:DT电磁阀;Y1:M1电动机;Y2:M2电动机;Y3:M3电动机;Y4:M4电动机。

2.设计方案

根据系统控制要求及PLC的I/O分配,设计皮带运输机的系统程序如图

7.2所示。

五、系统接线

根据皮带运输机的控制要求,其系统接线图如图7.3所示(PLC的输出负载

都用指示灯代替)。

六、系统调试

1.输入程序,按前面介绍的程序输入方法,用手持式编程器(或计算机)正确输

入程序。

2.静态调试,按图7.3所示的系统接线图正确连接好输入设备,进行PLC的模

拟静态调试,并通过手持式编程器(或计算机)监视,观察其是否与控制要求一致,否则,检查并修改、调试程序,直至指示正确。

3.动态调试,按图7.3所示的系统接线图正确连接好输出设备,进行系统的动

态调试,先调试手动程序,后调试自动程序,观察指示灯能否按控制要求动作,并通过手持式编程器(或计算机)监视,观察其是否与控制要求一致,否则,检查线路或修改程序,直至指示灯能按控制要求动作。

七、实训报告

1.实训总结

(1)画工艺流程图,分析I/O性质,计算I/O点数、存储容量,PLC选型;

(2)编写程序(在PC机上编程并下载到PLC中);

(3)运行并调试程序,运行调试记录;

(4)画PLC控制系统外部接线图(含主电路及供电图);

(5)撰写课程设计论文。

2.思考

(1)用顺序功能图编制皮带运输机的程序。

(2)在皮带运输机的工作过程中突然停电,要求来电后按停电前的状态继续运行,请设计其控制程序。

自动/手动转换

自动起动

正常停止

急停

点动DT电磁阀

点动M1

点动M2

点动M3

点动M4

满仓信号

空仓信号

故障起动

图7.3 皮带运输机的PLC控制系统外部接线图

图7.2 皮带运输机的PLC控制系统顺控流程图

课题八 双头钻床PLC 控制系统

SQ2

SQ1

SQ4

SQ3

Y2

Y1

Y4

Y3

工件

工件

大钻头小钻头

X2

X1

X4

X3

图8.1 双头钻床的工作示意图

一、实训目的

1.熟悉步进顺控指令的编程和用法; 2.掌握并行性流程程序的编制;

3.掌握双头钻床的程序设计及其外部接线。

二、实训器材

1.可编程控制器1台(FX2N-48MR);

2.双头钻床模拟显示模块1块(带指示灯、接线端口及按钮等); 3.实训控制台1个; 4.电工常用工具1套;

5.手持式编程器或计算机1台; 6.连接导线若干。

三、实训要求

设计一个用PLC控制的双头钻床的控制系统。其控制要求如下:

1.双头钻床用来加工圆盘状零件上均匀分布的6个孔如图8.1所示。操作人员

将工件放好后,按下起动按钮,工件被夹紧,夹紧后压力继电器为ON,此时两

个钻头同时开始向下进给。大钻头钻到设定的深度(SQ1)时,钻头上升,升到设

定的起始位置(SQ2)时,停止上升;小钻头钻到设定的深度(SQ3)时,钻头上

升,升到设定的起始位置(SQ4)时,停止上升。两个都到位后,工件旋转

120°,旋转到位时SQ5为ON,然后又开始钻第二对孔。3对孔都钻完后,工件松开,松开到位时,限位开关SQ6为ON,系统返回初始位置。

2.具有手动和自动运行功能。

3.具有上电和急停断电功能。

4.大钻头、小钻头由两台三相异步电动机带动。电机的正反转完成上升、下降的功能;旋转由第三台电机带动。上升、下降及旋转限位开关均为霍尔接近开关;夹紧、放松均由电磁阀带动。

四、软件程序

1.I/0分配

X0:工件夹紧;大钻头到下限位开关Xl:SQ1;大钻头到上限位开关X2:

SQ2;小钻头到下限位开关X3:SQ3;小钻头到上限位开关X4:SQ4;旋转120°限位开关X5:SQ5;工件松开限位开关X6:SQ6;X7:自动位起动;Xl0:手动/自动转换;X11:大钻头手动下降;X12:大钻头手动上升;X13:小钻

头手动下降;X14:小钻头手动上升;X15:工件手动夹紧;X16:工件手动放松;X17:工件手动旋转;X20:停止按钮:

Y0:原位指示;Y1:大钻头下降;Y2:大钻头上升;Y3:小钻头下降;Y4:小钻头上升;Y5:工件夹紧;Y6:工件放松;Y7:工件旋转。

2.程序设计方案

根据系统控制要求及PLC的I/O分配,设计双头钻床的程序如图8.2所示。

五、系统接线

根据双头钻床的控制要求,其系统接线图如图8.3所示。

六、系统调试

1.输入程序,按前面介绍的程序输入方法,用手持式编程器(或计算机)正确输程序。

2.静态调试,按图8.3所示的系统接线图正确连接好输入设备,进行PLC的模拟态调试,并通过手持式编程器(或计算机)监视,观察其是否与控制要求一致,否则,检并修改、调试程序,直至指示正确。

3.动态调试,按图8.3所示的系统接线图正确连接好输出设备,进行系统的动态试,先调试手动程序,后调试自动程序,观察指示灯能否按控制要求动作,并通过手持式程器(或计算机)监视,观察其是否与控制要求一致,否则,检查线路或修改程序,直至示灯能按控制要求动作。