数据驱动建模和控制系统设计案例研究

- 格式:doc

- 大小:1.94 MB

- 文档页数:12

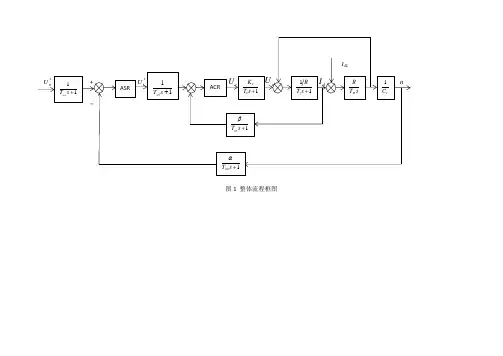

图1 整体流程框图运动控制案例分析大作业所在学院:自动化学院学生姓名:袁博楠所在班级: 2011211402 学生学号: 2011211729 指导教师:叶平2014 年 5 月 25 日一、作业内容:工业机器人关节运动控制系统设计与仿真工业机器人关节是由直流伺服电机驱动,采用双闭环可逆直流脉宽调速系统控制伺服电机来达到对工业机器人关节进行运动控制的目的,从而控制工业机器人的运动。

工业机器人关节的相关参数如下:(1)直流伺服电机参数:P N = 150W, U N = 48V, I N = 4A, n N = 400rpm,反电势系数:C e = 0.12V/rpm,允许过载倍数λ = 2(2)系统主电路总电阻:R = 4Ω(3)电磁时间常数:T1= 0.012s(4)机电时间常数:T m = 0.2s(5)PWM整流装置:放大系数K s = 20, 失控时间T s= 0.15ms(6)电流反馈系数1.25V/A,转速反馈系数0.025V/rpm(7)电流反馈滤波时间常数:T oi = 0.001s,转速率波时间常数:T on = 0.014s(8)额定转速时的给定电压:U nm =10V(9)调节器饱和输出电压:10V(10)工业机器人关节减速比:10工业机器人关节运动控制系统的技术指标:(1)该调速系统能进行平滑的速度调节,具有较宽的调速范围(40rpm ~ 2rpm),系统在工作范围内能稳定工作;(2)系统静特性良好,无静差;(3)动态性能指标:转速超调量小于10%,电流超调量小于5%,动态速降小于85%,调速系统的过渡过程时间(调节时间)小于0.1s。

设计要求:(1)分析工业机器人关节闭环调速系统的组成,并画出系统框图;(2)依据系统的动静态指标要求,计算调速系统的参数。

确定转速调节器与电流调节器的结构型式及进行参数计算,使调速系统工作稳定,并满足动态性能指标的要求;(3)利用Matlab对所设计的双闭环调速系统进行仿真实验;(4)整理设计数据资料,撰写相关报告。

数据驱动的飞机智能化装配工艺设计技术摘要:现阶段,我国社会发展迅速,科技不断进步。

随着现代飞行器的制造工艺趋向于集成,急需构建一套完备的数据协同传递模型,以缩短发布周期,降低制造成本。

在飞机制造业中,产品的设计意向需要传达到整个生产流程中,而由设计所签发的飞机产品的设计模式只包括工艺参数的一小部分,并未与工艺特征及3D建模建立联系,这对工艺过程中工艺资讯的传达与发布都是不利的,因此,要结合实际的技术条件、实际生产能力、工艺技术要求及个人的设计实践,对其进行工艺加工和重新设计。

关键词:数据驱动;飞机智能化;装配工艺;设计技术引言飞机产品在制造过程中,其零部件的种类和数量非常多,整机结构复杂,装配耗时且成本高。

同时,构成飞机主体结构的零部件多为钣金件,尺寸较大、质量轻,在装配的过程中容易发生变形。

因此,为保证飞机的装配质量,必须确保待装配零部件的结构外形与安装位置准确,这就需要在装配过程中大量使用专用的装配工艺装备。

装配工艺装备是指飞机产品在由组件、部件装配到总装配的过程中,用以控制其几何参数所用的具有定位功能的专用装备,即产品制造过程中所需的刀具、夹具、模具、量具等工具的总称,在飞机、汽车、轨道机车等制造领域中被广泛应用。

数字孪生技术作为智能制造的核心技术之一,能够根据实际运行状态和环境变化的数据对物体实际运行情况进行仿真预测,加强物理实体与信息数据之间的全面交互与深度融合。

型架作为保障飞机装配质量的重要工艺装备,其装配工作的重要性不言而喻。

1航空产品设计发展趋势分析航空领域相关产品设计工作普遍存在零部件数量多、标准化程度低以及组装结构复杂等问题。

同时航空复杂产品的整体生产制造方面,对应加工工艺存在较大技术难度、生产制造工艺类型多样、生产制造流程长等特征,同时航空复杂产品的各种零件组装配套关系十分复杂,普遍以机电一体化为主。

随着中国航空市场领域发展需求持续扩大以及市场竞争趋势不断加剧,各种航空复杂产品在制造生产中不断提升产品研发质量和缩减研发周期基础上,更加倾向于产品设计、装配技术工艺和制造生产等环节的全面协同发展。

《领域驱动设计:业务建模与架构实践》阅读笔记目录一、书籍概述 (2)1.1 作者介绍及写作背景 (2)1.2 书籍内容概述 (3)1.3 领域驱动设计的重要性 (5)二、领域驱动设计基础 (6)2.1 领域驱动设计的核心概念 (7)2.1.1 领域模型的定义 (9)2.1.2 泛领域化与领域边界划定 (10)2.1.3 聚合与聚合根的理解 (11)2.2 业务建模方法论 (12)2.2.1 业务需求分析 (14)2.2.2 业务过程建模 (15)2.2.3 业务实体与关系分析 (16)三、领域模型构建实践 (18)3.1 确定业务核心领域与识别关键实体 (20)3.1.1 业务领域识别方法 (21)3.1.2 关键业务实体分析 (22)3.2 构建领域模型的具体步骤 (23)3.2.1 需求分析阶段 (25)3.2.2 概念建模阶段 (26)3.2.3 细化与调整阶段 (27)四、架构实践与应用场景分析 (29)4.1 架构风格选择与设计原则 (30)4.1.1 常见架构风格介绍与选择依据 (32)4.1.2 架构设计原则及最佳实践 (34)4.2 领域驱动设计在典型场景中的应用 (35)4.2.1 订单管理系统实例分析 (37)4.2.2 电商平台的领域驱动设计实践 (39)五、技术实现与工具选择建议 (40)5.1 领域模型的技术实现方式 (42)5.1.1 数据持久层技术选型建议 (44)5.1.2 业务逻辑层的技术实现要点 (45)5.2 辅助工具与最佳实践分享 (46)一、书籍概述《领域驱动设计:业务建模与架构实践》是一本深入探讨软件开发领域中业务建模与架构设计的书籍。

本书作者结合多年的从业经验,为读者提供了一套完整而实用的领域驱动设计(DDD)方法论和实践指南。

在书籍概述部分,作者首先阐述了领域驱动设计的核心理念和目的。

DDD是一种软件开发方法,它强调基于领域模型来构建软件系统,从而更好地理解和表达业务需求。

基于模型的系统工程(mbse)方法论综述概述说明1. 引言1.1 概述引言部分主要旨在介绍本篇长文的主题——基于模型的系统工程(MBSE)方法论,并概述文章的结构和目的。

MBSE是一种系统工程方法论,通过建立和使用模型来描述、分析、设计和验证系统,以提高系统开发过程中的效率和质量。

1.2 文章结构本文将按照以下结构展开对MBSE方法论的综述。

首先,我们将对系统工程和模型驱动工程进行简介,为读者提供一定背景知识。

接着,我们将详细探讨MBSE 方法论的定义与特点。

随后,我们将重点关注MBSE方法论中的三个关键要点:模型建立与表示、模型验证与验证以及模型驱动设计与开发。

最后,在应用层面上,我们将通过案例分析来展示MBSE方法论在不同行业领域中的应用情况。

最后一部分是结论与展望,在此部分我们将总结文章中阐述的观点和发现,并对MBSE方法论未来发展进行展望。

1.3 目的本文旨在全面回顾和概述基于模型的系统工程(MBSE)方法论,并探索其在实践中存在的关键要点和挑战。

同时,本文也将通过应用案例分析,展示MBSE 方法论在不同行业领域中的应用情况。

通过阅读本文,读者可以深入了解MBSE方法论的定义、特点以及其对系统工程过程的价值和影响。

最后,我们希望能为读者提供对MBSE方法论发展趋势的展望,引发更多关于此领域未来可能性的思考。

2. 基于模型的系统工程方法论概述2.1 系统工程简介系统工程是一门综合性学科,它解决了复杂系统设计和开发过程中遇到的各种问题。

它通过从整体上考虑、分析和优化系统的需求、功能、结构和性能,以及在整个生命周期中管理系统各个方面的交互作用,实现了有效的系统集成与开发。

2.2 模型驱动工程概念模型驱动工程(Model-Driven Engineering, MDE)是一种软件开发方法,其核心理念是将模型作为软件开发过程中的主要产物和交流媒介。

MDE通过建立抽象、可执行的模型来描述系统需求、设计和实现,并通过自动化转换或代码生成来实现软件开发生命周期中的各个阶段。

数控机床数字孪生系统的设计与实现一、本文概述随着信息技术的飞速发展,数字孪生技术作为连接物理世界与数字世界的桥梁,正逐渐在工业领域展现出其巨大的潜力和价值。

数控机床作为现代制造业的核心设备,其运行效率、精度和可靠性对于产品质量和企业竞争力具有决定性的影响。

因此,研究和实现数控机床的数字孪生系统,不仅有助于提升机床的智能化水平,还可以为企业实现精准决策、优化生产流程、降低运营成本提供有力支持。

本文旨在探讨数控机床数字孪生系统的设计与实现方法。

我们将对数字孪生技术的概念、原理及其在数控机床领域的应用进行概述,为后续研究奠定理论基础。

随后,我们将详细介绍数字孪生系统的架构设计,包括数据采集与处理、模型构建与仿真、数据分析与优化等关键环节,并通过案例分析来展示数字孪生系统在实际生产中的应用效果。

本文还将关注数字孪生系统实现过程中的关键技术,如数据融合、模型校准、实时仿真等,并提出相应的解决方案。

通过本文的研究,我们期望能够为数控机床数字孪生系统的进一步发展和应用提供有益的参考和借鉴。

二、数字孪生技术基础数字孪生,又称数字双胞胎,是指通过集成多物理、多尺度、多概率的仿真过程,将物理世界中的实体对象、流程以及系统在虚拟空间中建立相应的数字化模型。

该模型可以实时反映实体对象的运行状态,并通过数据分析和模拟优化,为决策提供科学依据。

在数控机床领域,数字孪生技术的应用具有重大意义,可以实现机床运行状态的实时监控、故障预测、性能优化等功能,从而提高机床的运行效率和使用寿命。

数字孪生系统的构建主要依赖于三个核心技术:数据采集技术、数据处理技术和数据模拟分析技术。

数据采集技术通过各类传感器获取机床的运行数据,如温度、压力、振动等;数据处理技术则对这些数据进行清洗、整合和标准化处理,以保证数据的准确性和一致性;数据模拟分析技术则基于处理后的数据,在虚拟空间中建立机床的数字模型,并进行模拟分析和优化。

在数字孪生系统中,数据的实时性和准确性至关重要。

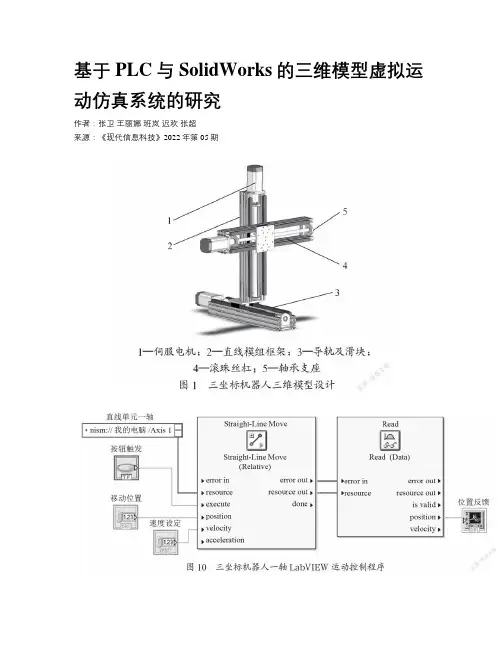

基于PLC与SolidWorks的三维模型虚拟运动仿真系统的研究作者:张卫王丽娜班岚迟欢张超来源:《现代信息科技》2022年第05期摘要:在生产自动化设备时,PLC程序主要是直接在硬件设备上进行调试,设备从设计到加工生产再到组装调试周期较长,而且事先编程好的PLC程序是否正确也无从验证,只能等到设备组装完成后调试程序,这就影响了整个产品交付的周期。

基于SolidWorks三维模型虚拟仿真,通过LabVIEW软件来搭建PLC与虚拟模型的桥梁,实现PLC对虚拟模型的控制运动,完成相关程序的编写与调试。

关键词:PLC;SolidWorks;三维模型;运动仿真中图分类号:TP391.9 文献标识码:A文章编号:2096-4706(2022)05-0104-04Research on 3D Model Virtual Motion Simulation System Based on PLC and SolidWorksZHANG Wei, WANG Lina, BAN Lan, CHI Huan, ZHANG Chao(Tianjin College, University of Science and Technology Beijing, Tianjin 301830, China)Abstract: When producing automation equipment, the PLC program is mainly debugged directly on the hardware equipment. The equipment has a long cycle from design to processing and production to assembly and debugging, and it is impossible to verify whether the pre-programmed PLC program is correct. It can only wait until the equipment is assembled then debugs the program after completion, which affects the entire product delivery cycle. Based on SolidWorks 3D model virtual simulation, LabVIEW software is used to build a bridge between PLC and virtual model, to realize control movement to virtual model of PLC, and complete the writing and debugging of relevant programs.Keywords: PLC; SolidWorks; 3D model; motion simulation0 引言制造业正初步地向智能制造方向转变,越来越多的产品生产趋向于定制生产,产品不再是简单的机械组合,而是包含了电子、材料等新技术的集成,产品已经涉及控制、电子和机械等众多科学范畴,这些领域需要大量的信息交互,他们之间相互影响,相互制约,使产品设计要求较强的并行性,而虚拟模型技术可以很好地解决这一问题[1]。

MW火电机组汽轮机系统建模与仿真随着能源需求的不断增长,火电机组在能源领域中扮演着越来越重要的角色。

其中,MW火电机组汽轮机系统是火电机组的核心部分,其运行性能直接影响到整个火电机组的效率和经济性。

因此,对MW火电机组汽轮机系统进行建模与仿真研究,对于提高火电机组的运行性能和降低能耗具有重要意义。

本文将围绕MW火电机组汽轮机系统建模与仿真这一主题,介绍其研究现状、建模方法、仿真结果以及未来研究方向。

近年来,国内外学者针对MW火电机组汽轮机系统的建模与仿真进行了大量研究。

这些研究主要集中在系统动力学、热力学和流体动力学等领域。

其中,有的学者基于热力学第一定律和第二定律,建立了火电机组汽轮机系统的动态模型,并对其仿真效果进行了分析;有的学者则从流体力学角度出发,建立了火电机组汽轮机系统的流体动力学模型,并对其流动特性进行了研究。

还有一些学者尝试将多种模型相结合,建立更为精确的火电机组汽轮机系统模型。

虽然这些研究取得了一定的成果,但仍存在一些问题和不足之处,如模型精度不够高、仿真软件选择不当等。

针对上述问题和不足,本文将介绍一种新的MW火电机组汽轮机系统建模方法。

该方法主要包括以下几个步骤:选用合适的仿真软件:本文选用MATLAB/Simulink作为仿真软件,该软件具有强大的数学计算和图形化界面功能,适用于各种系统建模与仿真。

设计模型:根据MW火电机组汽轮机系统的实际运行情况,建立包括主蒸汽系统、凝结水系统、给水系统、冷却水系统等在内的仿真模型。

确定模型参数:根据实际数据和经验,确定模型中的各种参数,如管道阻力、设备效率、蒸汽流量等。

建立控制逻辑:根据实际生产需求,建立相应的控制逻辑,如自动调节、连锁保护等。

采用上述建模方法,本文对MW火电机组汽轮机系统进行了仿真研究,并对其结果进行了分析。

以下是主要仿真结果:模型性能评估:通过将仿真结果与实际数据对比,发现该模型能够准确地反映MW火电机组汽轮机系统的实际运行情况,具有较高的精度和实用性。

贝叶斯算法理论及实际运用案例贝叶斯算法是一种基于贝叶斯定理的概率推理算法,能够对数据进行分类、预测和参数优化等多种应用。

该算法具有良好的泛化能力和计算效率,因此在数据挖掘、机器学习、人工智能等领域得到了广泛的应用。

一、贝叶斯定理及其应用贝叶斯定理是指,在已知先验概率的基础上,根据新的证据来计算更新后的后验概率。

即:P(H|E) = P(E|H) * P(H) / P(E)其中,H表示假设(例如某种疾病的发病率),E表示证据(例如某个人的检测结果),P(H)表示先验概率(例如总体发病率),P(E|H)表示在假设为H的条件下,获得证据E的概率(例如检测结果为阳性的概率),P(E)表示获得证据E的概率。

贝叶斯定理可以应用于各种问题,例如疾病诊断、信用评估、风险管理等。

在疾病诊断中,我们可以根据症状、病史等信息,计算患病的概率;在信用评估中,我们可以根据用户的行为、历史记录等信息,计算支付违约的概率;在风险管理中,我们可以根据市场变化、产品特征等信息,计算投资回报的概率等。

二、贝叶斯网络及其应用贝叶斯网络是一种图形模型,用于描述变量之间的依赖关系和联合概率分布。

它由结点和有向边组成,其中每个结点对应一个变量,每条有向边表示变量之间的因果关系。

通过贝叶斯网络,我们可以对变量进行推理和预测,并且可以解释和可视化结果。

贝叶斯网络可以应用于各种领域,例如自然语言处理、生物医学研究、自动化控制等。

在自然语言处理中,我们可以利用贝叶斯网络对文本进行分类、情感分析等;在生物医学研究中,我们可以利用贝叶斯网络对基因调控、蛋白质互作等进行建模和分析;在自动化控制中,我们可以利用贝叶斯网络对机器人行为、交通规划等进行设计和优化。

三、贝叶斯优化及其应用贝叶斯优化是一种基于多项式回归和贝叶斯采样的全局优化算法,用于求解最优化问题。

它通过利用已有的采样数据和一个先验模型,来指导下一步的采样和更新后验模型,从而逐步逼近全局最优解。

1 数据驱动建模和控制系统设计案例研究 Motor Control Case Study in Data-Driven Modeling and Control Design 迈斯沃克软件公司 作者:PravallikaVinnakota

摘要:本文以简单的直流电机控制系统为例,介绍如何从输入输出数据辨识对象模型,使用辨识的模型来设计控制器并予以实施。工作流程包括以下步骤:采集数据,辨识线性和非线性对象模型,设计和仿真反馈控制器以及在嵌入式微处理器上实施这些控制器以便实时测试。在物理原型或对象硬件上调节控制器可能造成不安全运行状态甚至损坏硬件。一种更可靠的方法是构建一个对象模型并进行仿真,在不同的运行条件下验证控制器,以便无风险地运行假设情景。当机理建模不可行时,备选方法是通过对象的输入输出数据来开发模型。一个低阶的线性模型可能足以用来设计基本控制器。但较高性能的控制器的详细分析和设计需要一个具有较高精度的模型,且可能是非线性模型。

直流电机:控制设计目标 物理系统是通过电机驱动连接到Arduino Uno板卡上的一台直流电机(图 1)。我们想为这台电机设计一个用于跟踪参考位置的反馈控制器。该控制器将基于电机位置参考数据生成合适的电压命令。此电压作用于电机时,会促使电机产生扭转电机轴的扭矩。我们将使用电位计测量电机轴旋转的角度,然后将此角度反馈给控制器。

电机驱动集成电路 (IC) 增加了驱动电流并能够双向驱动电机。我们通过Arduino板卡上的“模拟输入”引脚接收电机位置数据,然后计算参考位置与实际位置(控制器输入)之间的误差。我们将一个电压命令(控制器输出)发送到板卡上的两个“模拟输出”引脚,为 PWM 信号。这些信号连接到驱动电路,为电机提供适当的驱动电流。

控制器必须保持系统稳定,并以最小的稳态误差和超调量提供快速参考跟踪。

图 1. 连接直流电机的Arduino板卡 2

采集和处理数据 我们使用Simulink的一项功能将PC与Arduino板卡连接,该功能允许您生成一个可执行文件并在选定的硬件上运行。图 2 为与Arduino硬件结合使用的 Simulink 库。

要收集数据,Arduino板卡会向电机发送电压命令并测量产生的电机角度。我们创建一个 Simulink 模型来进行数据收集。 PC机必须与Arduino板卡通信,发送电压命令并接收返回的角度数据。我们创建第二个模型来启用此通信。

将要在Arduino Uno 板卡上运行的模型中(图 3),MATLAB函数“Voltage Command To Pins”从串行端口读取电压命令,并将命令传送给相应的引脚。我们使用串行通信协议来保证主机与Arduino面板的通信。在CreateMessage子系统中,将从板卡上其中一个模拟输入引脚中获取的电机位置数据生成完整的串行消息。

图 3. 将要在Arduino板卡上运行的Simulink 模型 我们通过选择“Tools”>“Run on Target Hardware”>“Run”从模型创建实时应用程序。然后可以使用将要在主机上运行的模型(图 4)采集输入/输出数据。

图 2. Simulink 模块库:与Arduino目标硬件结合使用

图 4. 将要在主机上运行的模型 3

我们发送不同的电压来激励系统,然后记录相应的位置数据。仿真结束时,Simulink 中的信号记录功能将在工作间内创建Simulink数据集,这个时间序列对象包含了记录的所有信号。

接下来,我们为估计和验证准备收集到的数据。通过以下命令,我们将数据转换为iddata对象,以便导入到 System Identification Toolbox 中的 System Identification Tool。

>>logsout

logsout = Simulink.SimulationData.Dataset Package: Simulink.SimulationData Characteristics: Name: 'logsout' Total Elements: 2 Elements: 1: 'Voltage' 2: 'Angle' -Use getElement to access elements by index or name. -Use addElement or setElement to add or modify elements. Methods, Superclasses 4

>> u = logsout.getElement(1).Values.Data; >> y = logsout.getElement(2).Values.Data; >> bounds1 = iddata(y,u,0.01,'InputName','Voltage','OutputName','Angle',... ...'InputUnit','V','OutputUnit','deg') Time domain data set with 1001 samples. Sample time: 0.01 seconds Outputs Unit (if specified) Angle deg Inputs Unit (if specified) Voltage V

我们将使用 12 个数据集。选择这些数据集用来确保充分激励系统并为模型验证提供充足数据。 从实验数据开发对象模型 使用系统辨识技术开发对象模型涉及模型精度和建模投入之间的权衡。模型越精确,投入的成本越高,计算的时间越长。目标是要找到能充分捕获系统动态的最简单的模型。

我们遵循系统辨识的典型工作流程:首先估计一个简单线性系统,然后估计一个可以更精确表示电机和捕获非线性行为的更详细的非线性模型。尽管线性模型可能足以满足大多数控制器设计的需要,但非线性模型使一系列工作点上的系统行为和控制器设计的仿真更精确。 5

I II ^ I 1 I

线性系统辨识 首先,我们使用iddata对象将对象的线性动态模型估为连续的传递函数。我们要为此次估计指定极点和零点的个数。System Identification Toolbox 随后自动确定它们的位置,以最大限度地拟合选定的数据集。

执行以下命令来启动 System Identification Tool >>ident 我们可以使用“Import Data”下拉菜单(图 5)将数据集从基本工作区导入到工具中。还可以对已导入的数据进行预处理。要启动估计,我们选择将用于辨识模型的工作数据和用来对照测试辨识模型的验证数据。开始时,我们可以使用相同的数据集进行辨识和验证,然后使用其他数据集确认结果。图 5 显示已导入数据集的 System Identification Tool。用于辨识的数据集,即数据集 11,来自于为避免激励系统中的非线性而设计的实验。

图 5. 已导入数据的 System identification Tool

现在我们可以辨识此数据的连续传递函数。在我们的示例中,我们辨识了一个 2 个极点、无零点连续传递函数(图 6)

图 6. 连续传递函数估算 GUI

我们通过选中 System Identification Tool 中的Model Output 框将辨识模型的仿真响应与实际测量的数据进行比较。辨识的线性模型的响应与辨识数据之间的拟合度达到 93.62%(图 7) 6

为确保辨识的传递函数代表电机动态,我们必须对照一个独立的数据集进行验证。为进行验证,我们选择数据集 12,其中电机的线性运行作为我们的验证数据。我们获得了一个相当理想的拟合度(图 8)

尽管不是完美拟合,但我们辨识的传递函数在捕获系统动态方面做得非常好。我们可以使用此传递函数设计系统的控制器。

此外,我们还可以分析对象不确定性的影响。使用 System Identification Toolbox 获取的模型不仅包含参数值,还包含表示参数不确定性的协方差矩阵。作为对模型可靠性的一种测量,计算的不确定性受影响系统的外部干扰、未建模动态和采集的数据量的影响。我们可以通过在模型响应上绘制不确定性的影响来形象地表现不确定性。例如,我们可以生成辨识传递函数的波特图,显示围绕额定响应的一个标准偏差置信(图 9)。

图 7.辨识模型响应与辨识数据的比较图 图 8. 估算模型响应与验证数据的比较图 7 非线性系统辨识

使用从电机运行的线性区域收集的数据创建的电机动态线性模型对于设计有效的控制器十分有用。但是,此对象模型无法捕获电机呈现的非线性行为。例如,数据集 2显示电机在大约 100°时响应饱和,数据集 3 显示电机对于小的电压没有响应,可能是由于存在干摩擦的原因。

在本步骤中,我们将创建一个具有较高精度的直流电机模型。为此,我们为直流电机辨识一个非线性模型。仔细观察数据之后发现,响应的斜率改变与电压的改变并没有线性关系。这种趋势体现了非线性、磁滞的行为。非线性 ARX (NLARX) 模型提供了相当大的灵活性,使我们能够使用丰富的非线性函数(如小波网络和 S 型网络)捕获此类行为。另外,这些模型允许我们整合使用自定义回归发现的系统非线性。

图 9. 显示模型不确定性的辨识模型的波特图 8

为了有效地构建 NLARX 模型,我们需要包含丰富的非线性信息的数据。我们合并了三个数据集来创建辨识数据,合并了其他五个数据集来创建较大的、多实验的验证数据集。

非线性模型具有多个可调整的组分。我们已在非线性函数中调整了模型阶次、延迟、非线性函数类型和单位,添加了代表饱和及死区行为的回归量。数次迭代之后,我们选择一个采用带有并行线性函数的 S 型网络的模型结构,并使用回归量的一个子集作为其输入。此模型的参数经过估算,实现了可能最佳的仿真结果(图 10)。

>>mergedD = merge(z7,z3,z6) Time domain data set containing 3 experiments.

Experiment Samples Sample Time Exp1 5480 0.01 Exp2 980 0.01 Exp3 980 0.01

Outputs Unit (if specified) Angle deg

Inputs Unit (if specified) Voltage V

>>mergedV = merge(z1,z2,z4,z5,z8);