直流锅炉无炉水循环泵启动控制 温志敏

- 格式:pdf

- 大小:254.95 KB

- 文档页数:2

超超临界直流锅炉干、湿态转换控制策略浅析一、启动系统的功能及组成超超临界直流锅炉启动系统的主要功能是:建立冷态、热态循环清洗,建立启动压力和启动流量,确保水冷壁安全运行;最大限度地回收启动过程中的工质和热量,提高机组运行的经济性。

采用带循环泵的内置式分离器启动系统。

主要由启动分离器及其汽水侧连接管道、360阀、361阀,启动循环泵、热交换器和疏水扩容器组成。

二、锅炉由湿态转为干态1、主要过程开机过程中,在机组负荷达到260~289MW时,稳定给水流量,缓慢增加燃料量,储水罐水位逐渐降低,360阀全关,锅炉循环泵停止运行,储水罐水位降至0,过热度出现并逐渐升高,锅炉由湿态转入干态运行。

检查锅炉循环泵过冷水管路和最小流量管路关闭,循环泵361阀暖管管路投用良好。

2、控制要点(1)湿态转干态时,负荷应控制在289MW以下,以260MW转换为宜。

(2)稳定给水流量在最小流量以上,以820t/h(27%BMCR工况)为宜,上下有调节余量;给水旁路调节阀投自动、360阀投自动(注意:360阀开度应保证BCP出口流量>240t/h,否则360阀不能进行自动调节),361阀投自动。

(3)开始转换时主汽压力在9.0MPa左右。

在湿态转为干态的过程中设计压力9.7MPa,此时增加燃料量较多,压力增加较快,会使压力高于正常值较多,对水位的修正较大,影响正常水位的显示。

适当降低压力,将有助于过热度的产生。

(4)转干态前,应提前增加燃料,但要控制燃料总量,在转换过程中可采用增投油枪来实现快速增加燃料。

一般情况下4t/h对应10MW负荷。

在转换前应多增加煤,保持磨煤机高料位运行,从转换前至转换结束,共需增加煤量20t/h,同时应配合缓慢增加磨煤机风量,确保燃料的均匀增加。

(5)转换结束应以过热度为准。

过热度为10~15℃,且不宜反复。

(6)在转换过程中,如果压力升高,不宜采用开大汽机调门带负荷的方法来降压,因为负荷对水位的修正作用大大超过压力对水位的修正。

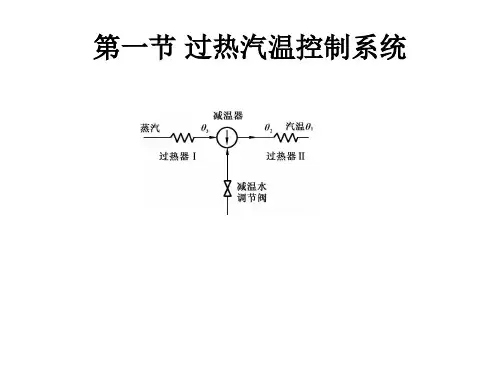

第五讲给⽔控制单元机组协调控制系统5.给⽔控制系统5.1直流锅炉给⽔控制概述⼀、直流锅炉给⽔控制的特点直流锅炉的给⽔是在给⽔泵压头作⽤下,顺序地通过加热区、蒸发区和过热区,⼀次性地将给⽔全部变为过热蒸汽,其循环倍率等于1。

在直流锅炉中,给⽔变为过热蒸汽是⼀次完成的。

这样,锅炉的蒸发量不仅取决于燃烧率,同时也决定于给⽔流量。

因此,为了满⾜负荷变化的需要,①给⽔控制和燃烧率控制是密切相关⽽不能独⽴的。

负荷控制要求W与B 同时动作。

②给⽔流量控制回路是控制锅炉出⼝主蒸汽温度的⼀个最基本⼿段。

由于超临界机组采⽤直流锅炉,给⽔流量的波动将对机组负荷、主蒸汽压⼒和主蒸汽温度等机组运⾏重要过程参数均产⽣较⼤影响。

由于机组负荷和主蒸汽压⼒已设计有其它控制⼿段,⽽⼀旦给⽔控制回路如果⼯作⽋佳的话,将导致煤⽔⽐动态失调。

⽽这时锅炉出⼝主蒸汽温度仅靠喷⽔减温控制是⽆法满⾜机组运⾏对主蒸汽温度的要求。

因此,③给⽔流量调节回路起到了控制锅炉总能量平衡(保持恰当的煤⽔⽐)并维持分离器出⼝蒸汽温度在⼀定范围内变化的作⽤。

在本系统中,当超临界直流锅炉由湿式分离器到⼲式分离器的切换过程中,⾃动控制系统是⾃然进⾏的,⽆需设计专门的控制回路。

控制系统唯⼀的要求是在任何⼯况下使省煤器⼊⼝给⽔流量不要低于400T/H。

⼆、给⽔系统的组成⼤机组锅炉给⽔控制系统通常采⽤三台变速泵来控制给⽔流量,变速泵⼜分为电动变速泵和汽动变速泵。

电动变速泵的驱动电动机经液⼒联轴器与⽔泵相连接,通过改变液⼒联轴器中勺管的径向⾏程,改变联轴器的⼯作油量,实现给⽔泵转速的改变。

汽动给⽔泵由⼩汽机直接驱动,通过控制⼩汽机的进汽量,改变汽动泵的转速。

汽动给⽔泵可直接将蒸汽的热能转变为机械能,有较⾼的效率,但由于驱动⼩汽轮机的蒸汽⼀般采⽤主汽轮机的中压缸抽汽,在机组启动和低负荷时,汽轮机⾼压缸的抽汽汽压太低,⽆法维持汽动泵的正常运⾏。

因此,采⽤汽动给⽔泵的系统,⼀般都配有⼀定容量的电动泵,作为机组起停和低负荷时使⽤。

热控直流锅炉给水全程控制系统浅析直流锅炉在当今发电系统中得到广泛应用,直流锅炉由于蓄热能力小,在外界扰动时,参数对扰动比较敏感,但是当主动改变锅炉负荷时,由于蓄热能力小,蓄热释放或储存的速度快,因而蒸发量及参数能迅速跟上变工况的要求,即可适应尖峰负荷要求,这是直流锅炉大面积使用的原因,这也就对自动控制控制系统提出来较严格的要求。

直流锅炉是一个多输入、多输出的被控对象,直流锅炉工作时,其加热区、蒸发区和过热区之间的界限并非是固定不变的,锅炉的任何输入量的变化都会引起输出量的变化,不像汽包锅炉那样,各个控制系统作为相对独立的系统进行分析,直流炉的各个系统是关联的,对直流锅炉的负荷适应性和动态特性的控制对热控全程控制提出更高要求。

下面以采用变速给水泵的给水全程控制为例进行分析。

大型单元机组多采用变速泵控制给水流量,对于滑参数启动和滑压运行的机组而言,一定要设法增加给水泵的流量以保证给水泵的工作点不致落在上限特性曲线的左边,同时也要增加出口压力以保证工作点不致落在最低压力Pmin线和下限特性曲线以下,为此采用变速给水泵的给水全程控制应包括三个子系统:1.给水泵转速控制系统,根据锅炉负荷要求,控制给水泵转速,改变给水流量;2.给水泵最小流量控制系统,通过控制回水量,维持给水泵流量不低于某个最小流量,以保证给水泵工作点不落在上限特性曲线的左边;3.给水泵出口压力控制系统,通过控制给水调节阀,维持出口压力,保证给水泵工作点不落在最低压力Pmin线和下限特性曲线以下。

根据锅炉运行要求,点火之前按30%负荷要求的给水流量上水,当汽水分离器水位达到70%至75%高度时,放水阀相继打开防水,放水2分钟后按5%负荷要求的给水量上水,并用此流量的水冲洗管路。

当水质合格后进行锅炉点火,将给水全程控制系统投入运行。

一.给水泵转速控制系统控制系统如右图所示,这是一个串级系统,除一般三冲量外,增加了一个燃料量信号M作为前馈信号。

直流锅炉启动阶段给水循环优化的建议和设计华电莱州公司一期2×1000MW超超临界直流#1锅炉的原始设计是无锅炉再循环泵,这样的设计在机组的启动阶段湿态转干态前,锅炉所有经省煤器和水冷壁加热之后的大量未饱和高温水在水质合格之后通过疏水泵排往凝汽器进行冷却循环,这在很大程度上造成了锅炉热量的大量流失,使机组经济性下降了很多,在这里建议在锅炉储水罐之后361阀之前加装一路管道通往除氧器,在靠近除氧器侧加装电动截门和调门,这个设计具有下列优点:1、锅炉热态冲洗后湿态转干态之前大量具有高焓值的给水通过这个管道排到除氧器,一方面大量减少进入凝汽器的热量,另一方面避免温度较高的工质进了凝汽器有可能对凝汽器造成热冲击,严重时还有可能破坏凝汽器的严密性,通过这个设计把这些工质排往除氧器可以完全避免这两个问题。

2、锅炉启动阶段要求锅炉的给水流量需要达到25%BMCR给水流量,而机组启动阶段给除氧器加热用的启动锅炉产生的蒸汽满足不了这个要求,就造成除氧器出水温度低,这大大降低了除氧器的除氧效果。

通过这个设计锅炉给水重新进入到除氧器后,可以提高除氧器的除氧效果。

3、由于启动阶段除氧器使用的是启动锅炉的蒸汽,通过这个设计,可以大量减少机组启动阶段启动锅炉的蒸汽到除氧器的进汽量,可以减少启动锅炉的燃料量,大大提高了机组启动阶段的经济性。

4、锅炉启动后,可以有一部分热量通过这些给水返回除氧器,提高了省煤器进口的给水温度,减少启动阶段的燃油量,提高了机组启动阶段的经济性。

华电潍坊电厂也是超超临界直流锅炉,利用这个设计,在机组启动阶段,储水罐不合格的给水通过361阀排向锅炉大气扩容器,合格的给水通过这个设计回收到除氧器,由于回水压力高于除氧器,这些给水可以直接回收到除氧器。

这个设计在启动阶段取得了很好的效果,本人觉得很具有很高的借鉴意义。

以上是个人的一点建议,谨供参考,如有不足,恳请指教!建议人:刘彬2010年10月20日。

直流锅炉炉水循环泵启停及注意事项A direct current (DC) boiler water circulation pump plays a crucial role in the operation of a boiler system.It is responsible for circulating the hot water throughout the system, ensuring proper heat distribution and maintaining the desired temperature. In this discussion, we will explore the various aspects of starting and stopping a DC boiler water circulation pump, as well as some important considerations to keep in mind.Firstly, when starting a DC boiler water circulation pump, it is essential to ensure that all safety measures are in place. Before initiating the pump, it is necessary to check the water level in the boiler and make sure it is within the recommended range. Additionally, it is crucial to inspect the pump for any signs of damage or wear and tear before starting it. This includes checking the motor, impeller, and other components for any abnormalities.Once all the necessary checks have been completed, thepump can be started. It is advisable to gradually increase the pump's speed rather than starting it at full speed immediately. This allows for a smoother transition and reduces the stress on the pump and associated components. Monitoring the pump's performance during the startup phase is also essential to ensure it is functioning correctly and there are no issues such as cavitation or excessive vibration.During the operation of the DC boiler water circulation pump, there are several factors to consider. One important aspect is the pump's power consumption. It is crucial to monitor and optimize the pump's energy usage to minimize operational costs and reduce environmental impact. This can be achieved through the use of efficient pump designs, proper maintenance, and regular performance monitoring.Another consideration is the pump's lifespan and reliability. Regular maintenance and inspections are necessary to ensure the pump operates smoothly and to identify any potential issues before they escalate into major problems. This includes checking for leaks,lubricating moving parts, and replacing worn-out components. Proper maintenance not only extends the pump's lifespan but also enhances its reliability, reducing the risk of unexpected breakdowns.Furthermore, it is important to be aware of the noise and vibration levels generated by the pump during operation. Excessive noise and vibration can indicate underlyingissues such as misalignment, imbalance, or worn-out bearings. Regular monitoring and addressing these issues promptly can help prevent further damage and ensure aquieter and more comfortable working environment.When it comes to stopping the DC boiler watercirculation pump, it is crucial to follow the proper shutdown procedure. This typically involves gradually reducing the pump's speed rather than abruptly stopping it. This gradual deceleration allows the pump to dissipate any excess heat and prevents damage to the pump and associated components. Additionally, it is important to ensure thatthe pump is completely stopped before performing any maintenance or inspection tasks.In conclusion, the starting and stopping of a DC boiler water circulation pump require careful attention to safety measures, gradual speed adjustments, and regular monitoring of performance. Considering factors such as power consumption, maintenance, reliability, noise, and vibration levels are essential for optimal pump operation. By following these guidelines and maintaining the pump properly, it is possible to ensure efficient and reliable boiler system performance.。

直流锅炉的煤水控制与蒸汽参数调节600MW超临界机组的投产标志着我国火电机组的运行水平步入新境界,而直流锅炉也是大容量锅炉的发展方向之一。

众所周知,蒸汽温度过高可能导致受热面超温爆管,而蒸汽温度过低将使机组的经济性降低,严重时可能使汽轮机产生水冲击。

而这些现象在许多电厂均有发生,因此过热蒸汽温度与再热蒸汽温度直接影响到机组的安全性与经济性。

超临界直流锅炉的运行调节特性有别于汽包炉,煤水控制与汽温、汽压调节的配合更为密切。

下面针对襄樊电厂#5、#6机组所采用的SG1913/25.40-M957型号的锅炉,就机组启动至低负荷运行阶段,煤水控制与蒸汽参数调节浅谈一下自己的看法。

机组启动阶段:根据锅炉的型号不同,不同容量的锅炉其转干态直流运行的最低负荷有所不同,一般在25%~35% BMCR 之间,我厂为210MW左右负荷开始转干态,在湿态情况下,其运行方式与强制循环汽包炉是基本相同的。

汽水分离器及集水箱就相当于汽包,但是两者容积相差甚远,集水箱的水位变化速度也就更快。

由锅炉启动疏水泵将集水箱的水打至凝汽器,与给水共同构成最小循环流量。

其控制方式较之其它超临界直流锅炉有较大不同,控制更困难。

给水主要用于控制启动分离器水位,锅炉启动及负荷低于35%BMCR时,且分离器水位在6.2~7.2m之间时,由给水泵出口旁路调门和给水泵的转速共同来控制省煤器入口流量保证锅炉的最小循环流量574t/h,保证锅炉安全运行。

锅炉启动阶段汽温的调节主要依赖于燃烧主要控制,由旁路系统协助控制,通过投退油枪的数量及层次、调节炉前油压、减温水、高低旁的开度等手段来调节主再热蒸汽温度。

此阶段启动分离器水位控制已可投自动,但是大多数锅炉的水位控制逻辑还不够完善,只是单纯的控制一点水位,还没有投三冲量控制,当扰动较大时水位会产生较大的波动,甚至根本无法平衡。

此阶段要注意尽量避免太大的扰动,扰动过大及早解除自动,手动控制,以免造成顶棚过热器进入水。

直流锅炉无炉水循环泵启动控制 温志敏

发表时间:2019-10-24T12:01:01.987Z 来源:《电力设备》2019年第12期 作者: 温志敏

[导读] 摘要:直流锅炉采用炉水循环泵启动,在保证进入水冷壁的质量流量的前提下,由于炉水循环泵的炉水炉内循环,大量减少了热量

损失及工质排放,提高了直流锅炉启动的速度,同时也有利于机组启动过程中参数的控制。

(贵溪发电有限责任公司 江西贵溪 335400)

摘要:直流锅炉采用炉水循环泵启动,在保证进入水冷壁的质量流量的前提下,由于炉水循环泵的炉水炉内循环,大量减少了热量损

失及工质排放,提高了直流锅炉启动的速度,同时也有利于机组启动过程中参数的控制。而由于炉水循环泵故障后给直流炉启动明显带来

了不便,本文借鉴贵溪发电有限责任电厂600MW超临界机组无炉水循环泵启动开机经验,提出了直流炉启动的控制要点及注意事项。

关键词:直流炉;炉水循环泵;启动;控制;

1 概述

贵溪电厂三期工程2х600MW机组采用哈尔滨锅炉厂有限责任公司生产的HG-1964/25.4-YM17型超临界锅炉,该锅炉为一次中间再

热、超临界压力变压运行带内置式再循环泵启动系统的直流锅炉、单炉膛、平衡通风、固态排渣、全钢架、全悬吊结构、π型露天布置。

锅炉启动系统由炉水循环泵、四个汽水分离器、立式储水箱、疏水扩容器及相关管道组成。汽水分离器布置在锅炉前墙上部,其进口

与水冷壁出口集箱引出管相连,出口与储水箱相连。锅炉起压后,通过汽水分离器分离,产出的蒸汽进入顶棚过热器,分离出的水则进入

储水箱,经储水箱下部的炉水循环泵输出进入省煤器入口,与给水泵来水一起进入省煤器中参与炉水循环。储水箱设有冲洗水管路及溢流

管路进入疏水扩容器,达到排放不合格炉水及控制储水箱水位的目的。

2 问题产生的原因

贵溪电厂#2机在2017年5月因炉水循环泵马达腔室温度超限一直无法投入运行,在随后的多次开机中采用了无炉水循环泵的开机方

式,积累了宝贵的运行经验,提出无炉水循环泵的开机方式的控制措施。

3 无炉循泵启动面临的问题

为了保护水冷壁,制造厂家对省煤器入口流量有最低要求,因而设置了省煤器入口流量低MFT保护,我厂设置为省煤器入口流量低于

490t/h延时30S动作和省煤器入口流量低于420t/h延时3S动作。锅炉正常启动中一般控制省煤器入口流量在650t/h左右,这部分流量由二部

分组成,分别为炉水循环泵出口流量和给水流量,锅炉启动前期省煤器入口流量占主要部分为炉水循环泵出口流量,随着蒸汽量的产生,

逐步增加给水流量,减少炉水循环泵出口流量,进入干态后则炉水循环泵进入省煤器的流量到零。当机组启动中炉水循环泵不能运行时,

省煤器入口流量将完成由给水流量提供,无法通过炉水循环泵进行炉水循环,因而只能将多余的水通过储水箱管路进行排放,带走了大量

的热量,导致省煤器入口给水欠焓较大,水冷壁产汽量不足,汽压上升慢;同时由于热量损失大,必然加大了燃料量,又引起汽温上升过

快,最终导致汽温汽压的不匹配,因此无炉循泵开最主要的控制方向是减小溢流量,提高省煤器入口工质温度,控制汽温上升速度,尽量

提高汽压。

4 机组启动控制要点及注意事项

4.1采用无炉水泵点火的特殊启动方式需要更长的启动时间(约5-6小时)和足够的除盐水(要求化学备好除盐水约5000吨以上,且

保证制水装置满出力运行)。

4.2经制造厂家认可增加无循环泵启动方试锅炉省煤器入口流量低MFT保护定值低一值为420t/h(延时30S),低二值为390t/h(延时

3S),要求运行控制省煤器入口流量500-550t/h。机组升温升压过程中严格监视各水冷壁测点温度,通过燃烧调整控制下炉膛出口烟温

(烟温探针)不超过538℃,控制螺旋水冷壁壁温不大于435℃,垂直水冷壁壁温不大于455℃,一级过热器壁温不超过535℃,二级过热器

壁温不超过586℃,一级再热器壁温不超过560℃,二级再热器壁温不超过650℃;如果过热器、再热器壁温超过允许值无法控制时,应投

入下层大油枪,减少燃煤量。

4.3严密监视贮水箱水位在正常范围,当作汽包炉开机监视汽包水位一样,锅炉贮水箱溢流管电动调节阀作为贮水箱水位主要调节手

段,正常投自动,水冲洗电动门作为紧急水位调节手段。

4.4由于锅炉贮水箱溢流管最大排放量为630t/h,锅炉冷态清洗给水流量控制在550-600t/h进行冷态冲洗,直至水质合格,满足点火

条件,清洗期间严密监视贮水箱水位、注意机组排水槽水位。冷态冲洗合格后及时调整省煤器入口流量,维持在500t/h左右并联系化学投

入精处理(前置过滤器和混床),将启动疏水扩容器疏水回收至凝汽器。尽量提高除氧器水温,以便提高给水温度,这样可以提高升压速

度,降低汽温上升速度。

4.5由于过热器减温水接至省煤器入口(给水旁路调整门后)与过热蒸汽压力接近,减温效果差,控制主汽温困难,点火前根据空预器

电流摆动情况,全开再热烟气挡板,尽量关小过热烟气挡板(10%左右),有利于控制主汽温度。但应在冲转前将再热烟气挡板关至

10%,全开过热烟气挡板。控制再热汽温度,尽量少用再热器减温水,防止蒸汽带水。

4.6点火后尽可能维持省煤器入口流量在450-500t/h左右,严格控制贮水箱水位,在水冷壁壁温正常的前提下,尽量减少溢流阀的排

放量。

4.7保证锅炉总风量650-700T/H(30%BMCR风量),通过配风尽量降低炉膛火焰中心位置,控制各受热面不超过允许温度,如邻机

运行,可将辅汽压力定高些,尽量增大暖风器蒸汽量,提高磨煤机出口风温。

4.8当分离器出口温度达180℃,停止升温升压,维持省煤器入口流量在600t/h左右进行热态清洗。若贮水箱水位上升较多,溢流管调

节阀调节困难时,应适当开启就地手动开启水冲洗电动门作为水位调节手段。热态清洗结束后调整省煤器入口流量在500t/h左右,继续升

温升压。

4.9当分离器压力至0.2MPA投入高旁,随着压力升高要尽量开大高旁至60%左右,当高旁调整门后压力0.8MPA,温度达200℃左右时

投入高旁减温水自动,温度设定230℃;当再热汽压力至0.4MPA左右,投入低旁,低旁减温水投自动,温度设定60℃;当再热汽压力至

0.9MPA左右,投入低旁自动控压(压力设定0.9MPA)。尽量开大旁路,增加蒸汽流量,以减小溢流量,并联系化学化验水质,及时回收

用水。

4.10主汽温度达330度时就开始动用减温水,再热器减温水也要用(提前强制满足再热器减温水投用的条件)。当主汽温度接近

380℃,减温水无法喷入造成主汽温上升较快时,要逐渐开大高旁至85-90%左右,加大蒸汽冷却流量,经观察减温水投用后会对给水流量

产生100t/h左右的扰动,因此要增加给水流量至550t/h左右,增加减温水流量。

4.11考虑到给水旁路调整门线性特征,应适当提高小机转速至3400RPM左右。

4.12升压过程中,应当及时启动第二台磨煤机,增加给煤量,保证升压热负荷。当主汽压力至5.0MPA左右时,可逐渐关小高旁开度至

50%左右,当主汽压力至6.0MPA左右,主汽温400-420℃,再热汽温380-400℃,机组冲转。机组冲转后,应特别注意控制汽温稳定,

特别是带上负荷后,要适当的关小减温水,逐渐向正常运行方式投减温水来控制汽温。

4.13因汽温难控制,冲转时热应力会很高,因此冲转至900转时,退出DEH程序,加大暖机时间,汽机冲转后900转暖机时,将过热器

开大至100%,再热器关小至15%,控制再热汽温360-380度之间,(因为汽机转速1000转后,中压缸进汽,中压缸转子温度与再热汽温

相差很大,中压缸应力急剧上升,因些要控制好再热汽温,经过900转暖机,高压缸转子温度已上升,主汽温与高压缸转子温差小,高压缸

应力会好些。),并投入低加汽侧,以便尽量提高除氧器水温。

5 小结

由于600MW等级机组锅炉不尽相同,性能参数不同,本文提出的方案只供采用相近类型锅炉的单位参考,不足之处,望各位同行批评

指正。

参考文献:

[1]640MW机组经济运行手册:贵溪发电有限责任公司

[2]贵溪发电公司集控运行规程:贵溪发电有限公司

作者简介:温志敏(1976.01.02),男,江西广昌,助理工程师/技师,研究方向集控运行。