连铸板坯切割机智能控制系统应用

- 格式:doc

- 大小:28.50 KB

- 文档页数:4

143管理及其他M anagement and other小方坯连铸机大包滑动水口自动控制应用孙清川(日照钢铁有限公司,山东 日照276800)摘 要:大包滑动自动控制是为了降低员工劳动强度和减少安全伤害,同时为了保障拉速稳定,避免出现冒钢和漏钢现象。

根据中包液位变化,自动控制大包水口开度,满足生产需求。

同时增设了安全逻辑,降低了生产安全事故,保障了人员和设备安全。

关键词:小方坯连铸机、大包水口、自动调节、开度、安全联锁中图分类号:TF341.6 文献标识码:A 文章编号:11-5004(2020)16-0143-2收稿日期:2020-08作者简介:孙清川,男,生于1982年,汉族,山东潍坊人,本科,工程师,研究方向:电气自动化仪表。

随着钢铁工业的发展,小方坯连铸自动控制也得到了迅速的发展。

大包滑动水口是连铸机关键设备之一,滑动水口是安装在钢包底部的装置。

1000多度的钢水通过滑动水口流入中间包内,滑动水口可以随时开闭,起到稳定钢流、控制钢水温度的作用,保护着钢包下方设备和人员安全。

而手动控制滑动水口的开度已严重制约连铸生产节奏。

为了提升生产效率,保障生产顺行,根据中间包内部钢水液位的变化,自动调节大包滑动水口的开度,维持中间包内钢水液面平稳变化,以便保障铸机拉速稳定。

1 更换液压控制方式目前大包滑动水口由液压缸来控制开度变化,通过开闭液压电磁阀来控制液压缸的伸缩。

开闭各有一个液压电磁阀控制,在浇注时手动控制液压电磁阀通电和断电。

通过手动操作按钮按压给电时间的长短,来控制大包滑动水口动作的开度变化。

给电时间长,动作时间长;给电时间短,动作时间短。

在供油管路阀台上设计为2组(如图1),两组阀分别供油大包滑动水口液压缸的有杆腔和无杆腔,从而控制大包滑动水口打开和闭合。

每组阀台又分为快速和慢速开闭。

符合事故断电或其他异常因素,紧急关闭水口的功能。

大包水口液压缸图12 中包液位检测原理为了检测中包液位变化,需增设中包称重控制系统。

安徽工业大学科技成果——方坯连铸机动态轻压下

控制系统

成果简介

方坯连铸机动态轻压下控制系统能够实现对在线铸坯进行适当压下,以解决高拉速条件下的铸坯中心偏析、中心缩孔问题,提高铸坯的内部质量。

系统主要由铸坯凝固传热模型、二冷动态配水控制模型、轻压下动态控制模型三部分组成,其中铸坯凝固传热模型能够根据实时工艺条件计算在线铸坯当前的温度分布;二冷动态配水控制模型能够根据中包钢水温度、拉速的变化对二冷水量实时动态调节,优化铸坯冷却条件,提高铸坯质量;轻压下动态控制模型能够根据铸坯凝固特点选择最优的压下制度对铸坯进行压下操作,优化铸坯内部质量。

成熟程度和所需建设条件

成熟程度:本控制系统已在苏钢应用,使用效果较好。

所需建设条件:本控制系统需要在连铸机上配置动态压下装置。

社会经济效益分析

采用方坯动态轻压下技术后,显著的提高了铸坯内部质量,尤其是对轴承钢、弹簧钢等高附加值钢种,有力的保证了最终产品的质量,提高了企业的经济效益。

典型连铸过程控制计算机系统的实现摘要:随着连铸工艺水平不断发展,对生产控制(结晶器液位,拉速,冷却水流量,切割长度等)的控制精度也越来越高,同时自动化技术和企业整体信息化也越来越趋向于一个整体,连铸过程控制计算机系统正是服务于这样一个大的发展趋势的计算机系统。

一方面它接受管理系统的生产指令,并利用数学模型对实时数据分析计算的结果指导和控制生产;另一方面采集基础电气仪表自动化的数据和信号对物流进行跟踪,并对采集到的生产实绩数据进行归纳。

它同时也是 mes/erp系统与电气仪表基础自动化系统之间的桥梁和纽带,三者紧密结合,实现了生产控制的自动化,也实现了信息技术与现代管理技术相结合。

本文以宝钢集团八一钢铁股份有限公司二炼钢连铸过程控制计算机系统为例,介绍了典型连铸过程控制计算机系统的具体实现。

关键词:l1 l2 l3 连铸过程控制中图分类号:tp273.5 文献标识码:a 文章编号:1672-3791(2012)08(c)-0032-021 系统概述宝钢集团八一钢铁二炼钢连铸过程控制计算机系统覆盖八一钢厂板带工程二炼钢区域的4台垂直弯曲板坯连铸机。

连铸机主要参数为:流数:各1流;切割机:各1台;喷印机:各1台;二冷区:各9个区,16个控制回路。

铸机拉速范围:0.25~2.5m/min;铸机工作拉速:1.0~1.6m/min;板坯厚度:220mm,板坯宽度:750~1600mm;板坯长度:7500~10500mm;板坯最大单重:28.8t/块。

该连铸过程控制计算机服务器硬件配置为2台高性能双路双模块冗余机架式容错服务器,其中一台为在线服务器,一台为备份服务器,磁盘采用阵列形式,采用共享磁盘管理技术,提高磁盘的可靠性,防止数据的丢失,减少系统切换的时间。

数据库数据存放在共享磁盘阵列上,在线服务器和备份服务器共享数据库数据,保证了服务器切换的速度和数据的一致。

服务器部署在l2中心机房,各个连铸电气室和操作室的边缘交换机通过多模光缆连接到l2中心机房的核心交换机,实现连铸过程控制计算机服务器与l1系统以及现场操作终端的网络互联。

工业自动控制在连铸中的应用你知道连铸吗?说白了,就是把液态金属通过一些高科技的设备快速冷却,变成我们常见的钢铁坯料。

可是,这可不是简单的事情。

你想啊,如果没有好的控制技术,钢铁就可能会变成一堆废品,谁都不愿意看到这种情形,对吧?这就得说到工业自动控制了,别小看这个东西,它可是在整个连铸过程中的“大功臣”。

现在很多钢铁厂都有一套成熟的自动化系统,通过这些系统,可以实时监控、调整各个环节,保证金属的质量。

而这一切,就得靠工业自动控制系统来一手操办。

说到自动控制,很多人可能脑海中浮现的就是那些冷冰冰的机器,吱呀吱呀地动来动去,好像人类完全被甩在了后头。

不过,事实并非如此。

自动控制系统不是要代替人,而是让人的工作变得更轻松、更高效。

想象一下,连铸设备就像一个听话的“老实人”,你想让它做什么,它就做什么。

它会根据你设定的标准,自动调整温度、流速、压力等等,这样一来,钢铁质量稳稳的,生产效率也提升了。

想一想,如果没有这些自动控制,连铸过程会出现多少不确定因素,光是温度控制不好,就能把钢坯做成“劣质品”。

谁敢再用那种钢铁?工业自动控制还帮了大忙,尤其是在连铸的温度控制上。

你想,钢铁从液态变为固态的过程中,温度要精准得像拿显微镜看一样。

如果温度过高,钢水就容易过早结晶,形成裂纹;如果温度太低,钢水又可能流不动,冷成“坯”。

这时候,自动控制系统可就显得至关重要了,它能实时监控温度变化,自动调整加热系统,避免温度波动。

就好比你煮饭,如果火候掌握得当,饭自然是香喷喷的;但一旦火力不均,结果就可能是一锅夹生饭。

说到控制系统,想必你也会问:那么这系统怎么知道钢水的温度、速度或者成分呢?嘿嘿,这就得归功于那些感应器、传感器,和各种仪表设备啦。

它们就像是钢铁厂的“眼睛”和“耳朵”,不管钢水在什么状态,它们都能准确把握,及时反馈信息。

然后,控制系统通过分析这些信息,做出相应的调整。

想想看,这就像你带着一个能听会看的智能助手,所有需要做的就是下达指令,让它们自动完成任务。

连铸板坯切割机智能控制系统应用

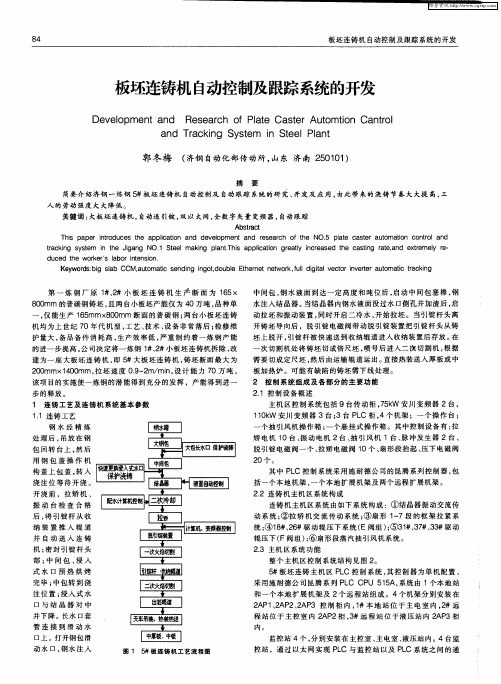

【摘要】本文针对连铸板坯切割机在生产过程中存在问题,利用三菱公司Q系列PLC,解决连铸切割机控制,实现连铸板坯切割机智能控制系统。

【关键词】连铸板坯切割机PLC 控制

宝钢1930连铸机是从日本引进了二台大型立弯式一机两流板坯连铸机,具有八十年代末世界先进水平的设备,其切割机控制系统采用三菱公司K系列PLC 作为其控制器,经过近二十年的工业运行,PLC的高可靠性这一特点得到充分的体现。

但是,由于三菱K系列PLC早已停止生产,万一硬件系统发生故障,后果不堪设想。

另一方面,由于当时技术条件的限制,人机对话比较简单,故障显示只能采用代码形式,不直观,对于大量的现场运行的设备信息无法直接反映出来,不利于设备的点检管理。

综上所述,为适应现代企业的精益运行要求,提高其现代化管理水平,有必要采用新一代的Q系列PLC和A985GOT触摸屏、MELSEC NET/H网络等技术对一连铸切割机控制系统进行技术改造。

1 连铸切割机控制系统的硬件设计

1.1 连铸切割机机械结构介绍

1、钢坯

2、连铸扇型区

3、切割副枪

4、切割主枪

5、钢坯运行轨道

6、切头台车

7、编码器MR-2

8、编码器MR-1

9、切割机机架

1.2 连铸切割机关键问题的解决

(1)在连铸板坯的切割过程中,由于被切割的钢坯属于连续生产过程中按照连铸拉速不断向前移动,因此,要求切割枪与钢坯必须一起向前移动,二者保持同步的连铸生产拉速;

方案设想:连铸切割机将切割枪安装在大车机架上,当需要切割时,先将大车机架降下来,使其压在钢坯上,依靠大车机架与钢坯之间的摩擦力,由钢坯带着大车机架一起向前移动,这样,就使切割枪与钢坯保持同步;当停止切割时,将大车机架升起来,使其脱离钢坯,大车可以在电机的驱动下,向前或向后自由移动。

(2)要对连续浇铸的钢坯进行长度测量,同时根据连铸生产制造命令中的规定测出可供切割的钢坯长度。

方案设想:连铸切割机安装二个绝对值式的编码器,分别称为MR-1和MR-2。

其中MR-1的计数值直接反映大车机架所处的位置,即不论大车机架是

由何种动力使其位置发生变化,MR-1的计数值随之而变,其计数范围为0-9999。

MR-2由钢坯的移动使其计数值发生变化,其计数范围为0-1024。

由于在运行期间,钢坯源源不断地向前移动,因此,MR-2的计数值不断地重复着从“0”到“1024”的变化过程。

1.3 连铸切割机智能控制系统的硬件配置

结合宝钢1930连铸切割机生产工艺操作方式及该控制系统运行的技术要求,我们选择三菱公司的Q系列PLC和A985GOT组成连铸切割机控制系统。

三菱公司Q系列PLC是目前当今世界上最先进的中、大型可编程控制器之一,有超小型、高运算速度、高总线速度的性能特点,为连铸切割机控制系统配置及生产功能的扩展提供了的空间。

三菱公司的A985GOT触摸屏,与Q系列PLC之间采用内部总线连接,其传输速度可达12M布特率,是目前世界上传输速度最快的触摸屏之一,能实时显示连铸切割机控制系统的运行工况,满足连铸切割机生产工艺技术的需求。

2 板坯连铸切割机控制系统的软件设计

2.1 连铸切割机MR-1和MR-2绝对值式编码器的数据处理

安装在连铸切割机大车机架所处的位置上的绝对值式编码器MR-1的计数值为“0”时,表示切割机大车机架处在原点的位置;当处于切割状态时,大车机架随着钢坯向前移动,MR-1的计数值随之增加;待切割完毕后,大车机架升起并返回原点,MR-1的计数值随之减小。

正常工作时,只有在切割的情况下,大车机架才向前移动,由于切割所持续的时间不长,而钢坯的移动速度又很低,因此,在切割的过程中,大车机架向前移动的距离远远小于9999,所以,MR-1的计数值不用进行数据处理,其计数值直接对应了大车机架所在的位置。

MR-1的计数值存入数据寄存器D66内,因此,D66内的数据就反映了大车机架所处的位置。

MR-2由钢坯的移动使其计数值发生变化,其计数范围为0-1024。

由于在运行期间,钢坯源源不断地向前移动,因此,MR-2的计数值不断地重复着从“0”到“1024”的变化过程。

为了测出流出钢坯的长度,MR-2的数据处理方式为:以100个扫描周期为一个采样周期,每次采样时间到,将MR-2的计数值存入数据寄存器D60内,即D60内的数是本次采样周期读入的计数值,将它减去上次采样周期读入的计数值(存放在D61内)进行比较,差值存入数据寄存器D62内。

根据比较的结果,差值是正数还是负数来作不同的处理。

若是正数,则将D62与D63相加。

和的结果再存入D63内,D63内存放的数是测得的钢坯长度;若是负数,则将D62与常数1024相加,和的结果存入D62内,接着再将D62与D63相加,和的结果存入D63内。

最后将D60内的数存入D61内。

2.2 连铸切割机自动切头方式控制

连铸切割机刚开始运行时,通常要将钢坯头部一小段形状不规则的钢坯切除,这种工作方式称为自动切头方式。

利用起动命令将自动切头标志M23置“1”。

当板坯移动到MR-2后,MR-2开始计数,经过数据处理,D52内的数便是测得的流出钢坯的长度。

MR-1测得的数存放在D66内,该数直接反映大车机架与第一原点之间的距离。

在图3中,设开始运行时,大车机架处在“第一原点”的位置,即D66内的数为“0”。

(如图3)

如图3所示,MR-2与第一原点之间的距离为L1,设头部需切除的板坯长度为L2(如图3-5中所示),产生预压紧信号的提前量为L3(如图3-5中所示)。

当D52内的数等于L1加L2加D66减L3时,发出预压紧命令,大车机架下降至预压紧位置;当D52内的数等于L1加L2加D66时,发出压紧命令,大车机架再次下降直至压在板坯上。

这时,1#切割枪和2#切割枪相向开始切割,同时,大车机架随着板坯向前移动,MR-1测得的数随之而变,它反映了大车机架与第一原点之间的距离发生了变化。

当二枪相遇传感器动作时,1#切割枪停止切割,且停在原地,而2#切割枪停止切割,并返回2#切割枪的原点。

当MR-1的计数值反映大车机架已经处在切头台车的位置时,1#切割枪重新向前切割,直至切割完毕。

一旦切割完毕,利用切割完毕的脉冲信号,将MR-1测得的数(D66内的数)存入D52内,同时大车机架升起并返回原点。

将自动切头标志M23置“0”。

切下的板坯由切头台车运走。

2.3 连铸切割机自动切割方式控制

自动切头方式工作结束后,本系统自动进入自动切割方式。

在此工作方式下,将测得的板坯长度(存放在D52内)减去反映大车机架所处位置的数(存放在D66内),就是可供切割的板坯长度(存放在D65内),将设定的板坯切割长度(存放在D48内)与可供切割的钢坯长度进行比较,当D65内的数等于D48减L3时,发出预压紧命令,大车机架下降至预压紧位置;当D65内的数等于D48时,发出压紧命令,大车机架再次下降直至压在板坯上。

这时,1#切割枪和2#切割枪相向开始切割,同时,大车机架随着板坯向前移动,MR-1测得的数随之而变。

当二枪相遇传感器动作时,2#切割枪停止切割,并返回原点,而1#切割枪继续向前切割,直至切割完毕。

切割机自动切割过程中切割机的位置图如图4所示。

一旦切割完毕,利用切割完毕的脉冲信号,将MR-1测得的数(D66内的数)存入D52内,这是因为在自动切割方式时,测得的板坯长度减去反映大车机架所处位置的数,就是可供切割的钢坯长度。

而切割完毕时,可供切割的钢坯长度为零,所以,反映大车机架所处位置的数就等于测得的板坯长度。

同时大车机架升起并返回第一原点。

切割完毕,当大车机架处于返回第一原点的过程中时,不一定要回到原点,只要可供切割的板坯长度(存放在D65内)等于D48减L3,则大车机架立即停止后退,并且将其下降至预压紧位置,以后的过程与上述部分内容一样,不再重复。

2.4 连铸切割机手动切割方式控制

当系统出现不正常情况时,可以随时切换到手动切割方式。

这时,通过手动操作相应的按钮开关,命令大车机架前进或后退,到达需要切割的位置,然后手动将大车机架降下直至压在钢坯上。

接着转入自动切割方式,开始切割。

切割完毕,重复执行自动切割方式的过程。

2.5 连铸切割机部分辊道的自动升降控制

在切割过程中,大车机架随板坯一起向前移动,为了防止辊道被切割,要求这部分辊道能够自动升降。

这些辊道是5#、6#、7#、8#和9#,如图5所示。

由于这部分辊道与第一原点之间的距离是固定的,拿这些距离与MR-1测得的数进行比较,来确定某辊道的下降或上升时间。

设辊道的半径为一固定值,L5略大于辊道的半径,某辊道与第一原点之间的距离减L5就是要求该辊道下降的控制条件,某辊道与原点之间的距离加L5就是要求该辊道上升的控制条件。

(如图5)

3 结语

连铸板坯切割机智能控制系统具有系统可靠稳定,满足了连铸板坯切割机系统的手动/自动控制方式的灵活切换,为连铸机正常生产创造了条件,可以在冶金行业类似的连铸切割系统有一定的参考和推广价值。

参考文献

[1]Q02CPU用户手册,三菱公司.

[2]Q/QnACPU编程手册,三菱公司.

[3]GXdeveloper参考手册,三菱公司.

[4]连铸工艺介绍,宝钢内部教材.。