喷射成形工艺的发展现状及其对先进铝合金产业的影响_张豪

- 格式:pdf

- 大小:411.78 KB

- 文档页数:6

毕业论文声明本人郑重声明:1.此毕业论文是本人在指导教师指导下独立进行研究取得的成果。

除了特别加以标注地方外,本文不包含他人或其它机构已经发表或撰写过的研究成果。

对本文研究做出重要贡献的个人与集体均已在文中作了明确标明。

本人完全意识到本声明的法律结果由本人承担。

2.本人完全了解学校、学院有关保留、使用学位论文的规定,同意学校与学院保留并向国家有关部门或机构送交此论文的复印件和电子版,允许此文被查阅和借阅。

本人授权大学学院可以将此文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本文。

3.若在大学学院毕业论文审查小组复审中,发现本文有抄袭,一切后果均由本人承担,与毕业论文指导老师无关。

4.本人所呈交的毕业论文,是在指导老师的指导下独立进行研究所取得的成果。

论文中凡引用他人已经发布或未发表的成果、数据、观点等,均已明确注明出处。

论文中已经注明引用的内容外,不包含任何其他个人或集体已经发表或撰写过的研究成果。

对本文的研究成果做出重要贡献的个人和集体,均已在论文中已明确的方式标明。

学位论文作者(签名):年月关于毕业论文使用授权的声明本人在指导老师的指导下所完成的论文及相关的资料(包括图纸、实验记录、原始数据、实物照片、图片、录音带、设计手稿等),知识产权归属华北电力大学。

本人完全了解大学有关保存,使用毕业论文的规定。

同意学校保存或向国家有关部门或机构送交论文的纸质版或电子版,允许论文被查阅或借阅。

本人授权大学可以将本毕业论文的全部或部分内容编入有关数据库进行检索,可以采用任何复制手段保存或编汇本毕业论文。

如果发表相关成果,一定征得指导教师同意,且第一署名单位为大学。

本人毕业后使用毕业论文或与该论文直接相关的学术论文或成果时,第一署名单位仍然为大学。

本人完全了解大学关于收集、保存、使用学位论文的规定,同意如下各项内容:按照学校要求提交学位论文的印刷本和电子版本;学校有权保存学位论文的印刷本和电子版,并采用影印、缩印、扫描、数字化或其它手段保存或汇编本学位论文;学校有权提供目录检索以及提供本学位论文全文或者部分的阅览服务;学校有权按有关规定向国家有关部门或者机构送交论文的复印件和电子版,允许论文被查阅和借阅。

汽车用铝合金副车架成形工艺及应用现状铝合金作为一种轻量化的材料,自然也应用到了汽车领域。

其中,

铝合金副车架作为汽车重要的部件,更是在轻量化方面功不可没。

本

文将就铝合金副车架的成形工艺及应用现状进行分析。

一、铝合金副车架的成形工艺

铝合金副车架的成形工艺主要有压铸、铸造和锻造三种方式。

其中,

压铸是一种应用比较广泛的工艺。

压铸是指在锁模机上施压,把铝液

注入模腔中,持续一段时间后冷却形成一定的形状。

铸造则是直接将

铝液注入模具中,冷却形成所需的形状。

锻造是将铝坯放入模具中进

行锤击变形,最终形成所需的形状。

这三种成形工艺各有特点,在不

同的应用场景下都有着广泛的应用。

二、铝合金副车架的应用现状

铝合金副车架作为汽车的重要部件,目前在轻量化方面已经得到越来

越广泛的应用。

随着车体重量的减轻,行车能源的损耗也会相应减少,这不仅可以提高车辆的燃油效率,同时也有利于减少对环境的污染。

目前,德国大众、宝马、奥迪等欧洲汽车品牌已经开始采用铝合金副

车架,国内的吉利、比亚迪等汽车生产厂商也在不断推进这方面工艺

升级。

此外,铝合金副车架在运动场合下的应用也日益增多。

F1赛车、摩托

车等运动车辆都采用铝合金副车架,这有利于提高运动车辆的速度和灵活性,同时也更加安全。

对于普通消费者而言,铝合金副车架的应用也将使车辆更加安全可靠。

总的来说,铝合金副车架作为汽车轻量化的关键部件,在未来的发展中将越来越广泛地受到重视和应用。

铝合金副车架的成形技术也将不断地进步和完善,更好地满足人们对轻量化汽车的需求。

喷射成形7055铝合金摩擦焊焊接接头结构与性能戴安伦;陈惠;朱志愿;牛文明;朱凯;张豪;蒋云泽;张杰;姜靖【期刊名称】《材料科学与工程学报》【年(卷),期】2014(032)002【摘要】采用连续驱动摩擦焊方法对喷射成形7055铝棒进行了摩擦焊接试验,并对焊接接头的宏观形貌、微观组织和性能进行了分析.试验结果表明:焊接接头的热输入量对于接头外观成形影响较大,当转速为1470r/min时,采用一级时间5s,二级位移2mm,顶锻时间5s,一级压力、二级压力和顶锻压力分别为1MPa、4MPa和4MPa的参数进行焊接时能获得外观成形良好、性能优良的的焊接接头.根据接头明显的区域特征可将其分为四部分:WZ、HMAZI、HMAZII和HAZ;在WZ区、HMAZI区和HMAZII区均发生了动态再结晶,组织致密,晶粒细小;硬度最高区域为HMAZI区,可达原始材料的85%左右;接头导电率可以达到原始材料的水平.【总页数】6页(P242-247)【作者】戴安伦;陈惠;朱志愿;牛文明;朱凯;张豪;蒋云泽;张杰;姜靖【作者单位】江苏科技大学材料科学与工程学院,江苏镇江212003;江苏科技大学江苏省先进焊接技术重点实验室,江苏镇江212003;江苏科技大学材料科学与工程学院,江苏镇江212003;江苏科技大学材料科学与工程学院,江苏镇江212003;江苏科技大学江苏省先进焊接技术重点实验室,江苏镇江212003;江苏科技大学材料科学与工程学院,江苏镇江212003;江苏科技大学材料科学与工程学院,江苏镇江212003;上海交通大学金属基复合材料国家重点实验室,上海200030;江苏豪然喷射成形合金有限公司,江苏镇江212009;江苏科技大学材料科学与工程学院,江苏镇江212003;江苏豪然喷射成形合金有限公司,江苏镇江212009;江苏科技大学材料科学与工程学院,江苏镇江212003【正文语种】中文【中图分类】TG406【相关文献】1.直升机轮毂材料用喷射成形7055铝合金性能 [J], 盘应曦2.Cu含量对喷射成形7055铝合金微观组织和力学性能的影响 [J], 陆正萍;张桢;蒋云泽;3.喷射成形7055铝合金锻件的高温力学性能 [J], 商海东;周小军;王飞;杨欧阳;蒋云泽;张捷;张豪4.喷射成形7055铝合金搅拌摩擦焊的焊缝组织与力学性能 [J], 许俊华;赵立军;施林波;张豪;聂波;王贵会;严铿;喻利花5.Cu含量对喷射成形7055铝合金微观组织和力学性能的影响 [J], 陆正萍;张桢;蒋云泽因版权原因,仅展示原文概要,查看原文内容请购买。

铝合金轧制成形的研究与现状一、绪论1.1 研究背景与意义1.2 国内外研究现状与进展1.3 本文的研究内容和目的二、铝合金轧制原理2.1 轧制的定义和作用2.2 铝合金轧制的基本原理2.3 轧制过程中的应变分布与力学特性变化三、影响铝合金轧制成形的因素3.1 材料特性对轧制成形的影响3.2 工艺条件对铝合金轧制成形的影响3.3 在线控制技术对轧制成形的影响四、铝合金轧制成形的现状与发展4.1 传统轧制工艺的现状与问题4.2 针对问题的解决方案4.3 新型轧制工艺的发展现状及趋势五、铝合金轧制成形质量控制与评价5.1 质量控制的概述和重要性5.2 推断轧制成形缺陷的识别技术5.3 轧制成形质量评价的方法和标准六、结论与展望6.1 研究结果和贡献6.2 存在问题和不足6.3 未来研究的方向和重点注:本文所提供的提纲仅供参考,实际应根据具体要求进行撰写,具体结构、章节可根据研究要求、论文长度和表现思路等进行灵活定制。

第一章绪论1.1 研究背景与意义铝合金作为轻量化材料,在航空、汽车、船舶等行业广泛应用。

而轧制成形是铝合金加工中重要的工艺之一,能够使材料减少厚度,增加强度和韧性,同时改变材料的形状和尺寸。

因此,铝合金轧制成形工艺的研究对于提高铝合金的性能和加工效率具有重要意义。

1.2 国内外研究现状与进展目前铝合金轧制成形的研究主要集中在新型轧制方法、轧制成形工艺的优化和轧制成形质量控制等方面。

在新型轧制方法的研究方面,人们将目光转向了高压扭制、等通道转角翻边、微区轧制等现代轧制技术,并在其基础上探索出适合铝合金轧制成形的新工艺。

在轧制成形工艺的优化方面,研究人员主要关注材料的变形行为和应变分布规律,以达到提高轧制成形效率和减少轧制成形缺陷的目的。

在轧制成形质量控制方面,研究人员主要通过表面、尺寸和物理性能等方面来评价铝合金轧制成形质量,以保证产品的质量和使用性能。

1.3 本文的研究内容和目的本文将重点探讨铝合金轧制成形中影响轧制成形的因素,并分析各因素对铝合金轧制成形的影响及其解决方案,以期提高铝合金轧制成形的效率,改善产品的性能和质量。

铝合金材料发展现状、趋势及展望来源:中国工程科学2020年第22卷第5期作者:管仁国,娄花芬,黄晖,梁霄鹏,肖翔,李慧中,李芳,王建军,运新兵,曾黎滨摘要:本文综合分析了铝合金材料在航空航天、交通运输等领域的应用现状,论述了我国铝合金材料的产业规模和技术水平。

针对我国在一些关键铝合金材料方面存在的短板,以及在高性能铝合金开发、加工工艺与智能控制等原创技术方面的不足,系统梳理了目前我国在铝合金材料方面存在的主要问题。

针对汽车、船舶、空天等领域的发展态势,分析了铝合金材料的市场需求。

针对我国铝合金材料的产业现状,提出以下发展对策和建议:加强研发体系建设,完善发展环境;优化结构,促进提质增效和协同发展;加强配套政策支持;推进人才队伍建设;推广智能制造和“互联网+”;加强国际合作,尤其是“一带一路”国际合作。

为解决铝合金材料“卡脖子”问题,及铝合金材料向高端化、绿色化方向发展提供重要参考。

关键词:铝合金材料;汽车工业;船舶工业;空天领域一、前言我国是铝合金材料生产和消费大国,铝合金材料在交通、海洋、空天等领域具有广泛应用,尤其在汽车、飞机、航天、舰船等领域的一些轻量化关键部件上,铝合金材料具有不可替代性。

而国内绝大部分铝合金材料属于中低端产品,生产能耗高、效率低、成本高、附加值低,恶性竞争的情况难以得到改变,且部分高端产品仍需从国外高价购买,这无疑阻碍了我国制造业升级的步伐。

我国虽在通信、高铁等领域具有显著优势,但随着国际形势错综复杂地变化,关键材料领域被卡脖子的风险日渐突出,自主创新迫在眉睫。

在新的产业形势下,发展高端铝合金材料绿色化、智能化的制备与加工技术对支撑我国关键制造业的可持续优质发展具有重大战略意义。

本文主要介绍了国内外铝合金材料发展及研究现状,分析常用铝合金系的市场需求,总结目前我国在此领域遇到的问题以及未来发展目标,并给出相应的发展对策,以促进相关产业的升级和进步。

二、国内外铝合金材料发展及研究现状(一)国外铝合金材料发展及研究现状总体来看,工业发达国家铝合金材料开发与应用的历史时间长,基础好,研究积累雄厚,铝合金材料体系系统性强,产业技术水平较高。

喷射沉积铝合金致密化技术的研究的开题报告

一、选题背景:

现代航空、航天、军工、电子等行业对高强度、高稳定性、抗氧化的新型材料的需求不断增加,特别是在高速移动的条件下,有较高的性能要求。

铝合金作为一种重要的结构材料,应用范围广泛。

为了提高铝合金的性能,研究人员一直在寻找制备高性能铝合金复合材料的方法。

喷射沉积是一种实现这一目标的有效方法。

二、研究意义:

铝合金往往具有较低的密度和高的强度特性,但是,其制备和生产过程容易出现气孔、缺陷和杂质等问题,导致其力学性能和耐蚀性下降。

喷射沉积技术能够通过高速喷射熔融金属粉末在基材上沉积过程,有效地避免出现其他问题,同时提高了材料的致密程度,使得材料表面获得较高的质量,提高了材料的力学性能、耐腐蚀性和耐磨性,更适合在高速运动中使用。

三、研究目标:

本研究旨在通过喷射沉积技术,制备高性能、高致密度的铝合金复合材料,并探究影响材料致密化的主要因素,制备出具有高力学性能和耐腐蚀性能的铝合金。

四、研究内容:

1. 研究喷射沉积技术制备铝合金复合材料的基本原理和方法;

2. 分析不同参数对喷射沉积过程的影响,确定最佳制备参数;

3. 通过显微镜、X射线成像和扫描电镜等实验手段,研究复合材料的致密度、结晶结构和物理性能等方面的变化;

4. 通过拉伸试验、硬度测试和耐腐蚀性能测试等方法,测试所制备的铝合金复合材料的力学性能和耐腐蚀性能。

五、预期成果:

通过喷射沉积技术制备出高性能、高致密度的铝合金复合材料,并探究影响材料致密化的主要因素,为进一步提高铝合金的力学性能、耐腐蚀性能和耐磨性提供一种新的思路和方法。

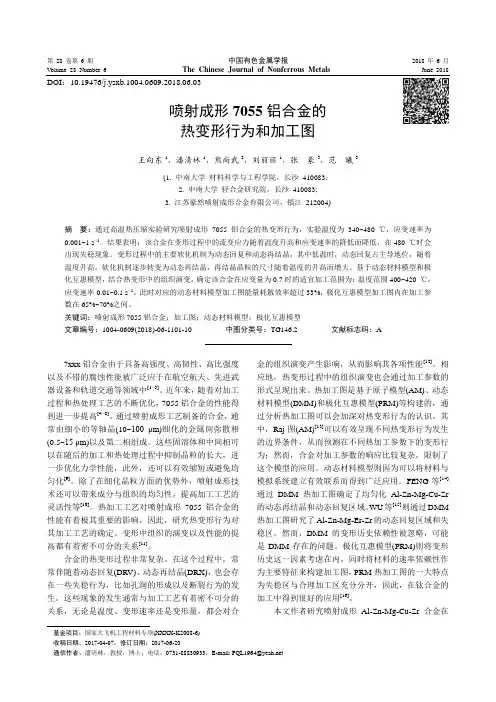

喷射成形工艺的发展现状及其对先进铝合金产业的影响张 豪1,2,张 捷2,杨 杰2,杨永平2,张 荻1,曾苏民3(1.上海交通大学金属基复合材料国家重点实验室,上海 200030;2.张家港华通喷射成形有限公司,江苏 张家港 215625;3.西南铝业(集团)有限责任公司,重庆 九龙坡 401326)摘要:对喷射成形技术的发展现状及其对先进铝合金产业结构的影响作了综述和分析。

认为喷射成形工艺是一种新型的快速凝固近形材料制备方法,其产品具有组织精细、合金含量高、力学性能优越、生产效率高、产品规格大的优点,填补了传统铸造和粉末冶金工艺的产品空白,将对铝合金性能升级和产业结构产生深远影响,推动我国先进铝合金产业的发展。

关键词:喷射成形;铝合金;粉末冶金;治金工艺中图分类号:TG113.1 文献标识码:A 文章编号:1005-4898(2005)04-0001-06Current Development Situation of Spray Forming Process and Its Influence on Advanced Aluminum Alloy IndustryZHANG Hao 1,2,ZHANG Jie 2,YANG Jie 2,YANG Yong -ping 2,ZHANG Di 1,ZENG Su -min 3(1.State Key Laboratory of Metal Matrix Composites ,Shanghai Jiaotong University ,Shanghai 200030;2.Zhangjiagang Huatong Spra y For ming Co .Ltd .,Jiangsu 215625;3.Southwest Aluminum (Group )Co .Ltd .,Chongqing 401326,China )Abstract :The current develop ment situation of spray forming process and its influence on advanced aluminum alloy industril struc -ture are described and analyzed .It is known that spary forming process is a novel rapid solidification technology for metal produc -tion .The advantages of the products made by this process include fine microstructure ,high alloy content ,excellent mechanical properties ,high productivity and large scale product .The process has been filling a vacancy in conventional casting and p ower metallurgical processes .Key words :spray forming ;alu minum alloy ;powder metallurgy ;metallurgical process收稿日期:2005-06-03作者简介:张豪(1970-),江苏镇江人,上海交通大学材料学院博士后,韩国国家科学技术研究院(KIST )高级访问学者。

专业方向:喷射成形,粉末冶金,半固态成形。

1 喷射成形技术的原理及其基本特征20世纪70年代初,英国的Singer 教授率先提出了喷射成形(spray for ming )工艺的概念和原理〔1〕,它又被称为喷射沉积(spray deposition )、喷射铸造(spra y casting )。

其中一种典型的装置结构见图1。

它的基本工艺过程是采用高压惰性气体将金属液流雾化破碎成大量细小的液滴并使其沿喷嘴轴线方向高速飞行,在这些液滴还未完全凝固前,将其沉积到具有一定形状和特定运动的接收基底上并使之成形。

1金属熔体 2漏包 3雾化器 4雾化平台5雾化锥 6沉积坯 7接收基底 8传动机构9沉积室 10排气及粉尘收集图1 喷射成形装置示意图喷射成形工艺的凝固过程显著区别于铸造和粉末冶金工艺(如图2所示),与后两种工艺相比,具有如表1所列的技术特征。

雾化时金属液被高压气体击碎成很小的液滴,并与雾化气体发生强对流散热,使液滴获得很大的冷却速度(一般为102~105K/s)以及很高的轴向速度(约100m/s),雾化液滴高速撞击在预先沉积的坯体上,将已经形成的枝晶打碎,使组织球化,因此喷射成形材料具有细小的等轴晶组织,晶粒大小一般在0.9~15μm之间。

喷射成形态材料中通常还伴随着低水平的溶质原子再分配、第二相细化和金属间化合物(< 15μm)。

另外,由于冷却速度快,使沉积材料的固溶度得到提高且形成了一些亚稳相,在随后的热处理中合理控制析出相的析出行为可得到最佳的力学性能。

由于凝固过程仅为几毫秒,几乎是原位凝固,合金元素的宏观迁移局限在晶粒范围内,因此喷射成形材料几乎没有宏观偏析。

喷射成形工艺将金属熔体的雾化和沉积成形两个过程合而为一,可直接由液态金属制取接近产品最终形状的毛坯。

相当于将常规粉末冶金工艺所需的制粉、储存、运输、筛分、压制烧结,甚至轧制、锻造等工序合为一步,但仍保留粉末冶金最终成形的特点,从而大大缩短生产周期,提高生产效率,降低成本。

同时由于喷射成形过程在惰性气氛中完成,因此避免了粉末处理中表面氧化和各种工序中引入的杂质而带来的材料污染问题,成倍提高塑性和韧性。

喷射成形的沉积实际上可看作半固态沉积层的推进而形成,因此内部结合良好,沉积态密度可达理论密度的95%以上,工艺控制合理可达99%,而且通过随后的冷加工或热加工,如热等静压、热压、真空热压、热挤压等,很容易达到完全致密化。

可用喷射成形工艺制备的材料范围很宽,如Al、Mg、Cu、Ni、Ti、Co、Pb、钢铁等。

另外,在制备用其它方法难以制备的材料以及金属基复合材料上喷射成形工艺有独特的优势。

表1 喷射成形与铸造、粉末冶金工艺特征比较项目铸造粉末冶金喷射成形凝固速率/K·s-1~10102~105102~105平均晶粒度/μm102~150.9~15晶粒形状树枝状树枝状等轴状,可用于半固态加工坯料合金相粒度/μm103<15<15合金元素偏析距离/μm>103<101<101合金元素含量极限一般高,难成形高,可开发新型合金,如Al-70Si 氧化物、杂质含量低高最低强度一般高高塑性一般差好热加工性一般差好高合金产品规模成本贵昂贵低生产效率高低高杂质敏感性高较高低生产过程控制要求一般较高高产品规格灵活小大,不宜太小图2 喷射成形凝固过程示图喷射成形工艺的凝固过程以毫秒计,比铸造工艺低几个数量级,与快速凝固粉末冶金工艺相当,并且要在这么短的时间内完成合金组织致密和产品成形,因而对工艺的凝固过程控制要求很高。

图3显示了合金组织致密与过程工艺参数间的定性关系。

其中关键过程工艺参数分别是雾化锥沉积前和已沉积产品表层的固液相含量。

分析和试验结果显示,致密的合金组织所对应的过程工艺参数只有很窄的变化范围。

如果没有完善的工艺模型和智能化自动控制成套设备,就无法保证产品质量的稳定。

产品形状精度将牵涉到成材率,必须通过智能化自动控制程序完成,才能使误差缩小。

因此,喷射成形工艺的生产过程控制要求很高。

图3 喷射成形关键过程参数对成形的影响2 喷射成形工艺与产品的过去和现状2.1 国际上发达国家喷射成形工艺的产业化1974年英国的Osprey 金属有限公司成功地将Singer 提出的喷射成形原理应用于锻造毛坯的实际生产,取得了喷射成形技术的专利。

在此期间,该公司对喷射成形的工艺进行了大量的研究,开发出适于喷射成形的一系列合金,设计并制造了多种喷射成形成套设备,生产出了传统方法难以得到的高性能超合金管、环、筒、棒和坯件,取得了多项专利〔2,3〕。

1978年,喷射成形技术才显示出制备各种不同形状、多种合金成分厚坯件的能力。

Osprey 公司由此成为早期喷射成形产业的主要技术来源。

美国麻省理工学院开发出了液相动态压结(LDC -Liq -uid dynamic compaction )喷射成形技术,在严格控制雾化气氛的前提下,利用超音速高压气体雾化得到细小、快冷的液滴〔4〕。

1988年,美国加州大学Irvine 分校在喷射沉积技术基础上开发出制备金属基复合材料的喷射共沉积技术(Spray co -deposition )〔5,6〕,该工艺在基体金属雾化的同时,由位于雾化器侧面的喷管向基体金属雾流中喷吹入增强颗粒,制备的复合材料组织细小、性能优越。

随后La wley 等人又提出了反应雾化成形技术(Reactive spray form -ing )〔7〕,该技术将雾化成形工艺和化学反应法制备复合材料技术结合在一起,用以制备性能优越的金属基原位自生复合材料。

与此同时,一些大学和研究所在喷射成形的机制与模型化以及计算机控制方面做了许多卓有成效的工作,如美国MIT System Cor -poration 用计算机控制基板的多维移动制得复杂不对称形状的工件。

进入20世纪90年代,喷射成形产业开始蓬勃发展,年产值已经达到数十亿英镑。

国际上每隔3年举行一次喷射成形国际研讨会,至今已举办了4届,大大促进了喷射成形产业的发展。

目前国外从事喷射成形产业的单位〔8,9〕包括:Sandvik 公司下属的Osprey 公司、Danspray 公司、Alcoa 公司、美国海军研究所、Alusuiss 公司、British Rollomakers 公司、For ged Rolls 公司、GE 公司、Mannesmann -Demag 公司、Peak 公司、Pechiney 公司、Sandivik 公司、Swissmetal 公司、Teledyne Allvac 公司、Wieland Werke 公司、住友公司等。

在世界范围内,已有几十条生产线,产品涉及管、环、板材、棒材等,合金体系涉及Al合金、Cu合金、Mg合金、工模具钢、高温合金、超合金、磁性合金、金属基复合材料、层状金属复合材料等等,主要应用于航空航天工业、汽车工业、电子工业以及钢铁工业等部门,部分产品如表2所示。

在铝合金民品领域,突出的例子是Al-Si系合金在汽车工业上的应用。

喷射成形过共晶Al-Si 合金Si颗粒可细化到5μm,这样不仅易于机加工,而且其耐磨性能也很好。