FANUC伺服系统维修技术经验总结及FANUC伺服电机维修方法

- 格式:doc

- 大小:169.50 KB

- 文档页数:16

FANUC 数控交流伺服驱动系统故障维修1、FANUC 6M数控开机出现剧烈振动的故障维修故障现象:一台配套FANUC 6M的加工中心,在机床搬迁后,首次开机时,机床出现剧烈振动,CRT显示401、430报警。

分析与处理过程:FANUC 6M数控系统CRT上显示401报警的含义是“X、Y、Z等进给轴驱动器的速度控制准备信号(VRDY信号OFF状态,即:速度控制单元没有准备好”;ALM430报警的含义是“停止时Z轴的位置跟随误差超过”。

根据以上故障现象,考虑到机床搬迁前工作正常,可以认为机床的剧烈振动,是引起X、Y、Z等进给轴驱动器的速度控制准备信号(VRDY信号)为“OFF”状态,且Z轴的跟随误差超过的根本原因。

分析机床搬迁前后的最大变化是输入电源发生了改变,因此,电源相序接反的可能性较大。

检查电源进线,确认了相序连接错误;更改后,机床恢复正常。

2、FANUC 6ME数控运动失控的故障维修故障现象:一台配套FANUC 6ME系统的加工中心,由于伺服电动机损伤,在更换了X 轴伺服电动机后,机床一接通电源,X轴电动机即高速转动,CNC发生ALM410报警并停机。

分析与处理过程:机床一接通三磊.X轴电动机即高速转动,CNC发生ALM410报警并停机的故障,在机床厂第一次开机调试时经常遇到,根据维修经验,故障原因通常是由于伺服电动机的电枢或测速反馈极性接反引起的。

考虑到本机床X轴电动机已经进行过维修,实际存在测速发电机极性接反的可能性,维修时将电动机与机械传动系统的连接脱开后(防止电动机冲击对传动系统带来的损伤),直接调换了测速发电机极性,通电后试验.机床恢复正常。

3、FANUC 6ME数控运动失控的故障维修故障现象:一台配套FANUC 6ME系统、FANUC直流伺服驱动、SIEMENS1HU3076直流伺服电动机的进口加工中心,在机床大修后,机床一接通电源,X轴电动机即高速转动,CNC发生ALM410报警并停机。

发那科维修小技巧发那科(FANUC)数控系统是广泛应用于工业领域的一种控制系统,具有高度的可靠性和稳定性。

然而,随着使用时间的增长,一些故障和问题可能会逐渐出现。

以下是一些发那科维修的小技巧:1. 参数检查与修改:参数是数控系统的重要设置,用于控制机床的各种功能和性能。

如果发现机床运行异常,首先要检查参数是否正确,包括伺服电机参数、主轴参数等。

有时候参数设置不正确,可能会导致机床无法正常运行。

2. 电源系统检查:电源故障是导致数控机床停机的一个常见原因。

因此,对于电源系统的检查是发那科维修的重要环节。

要检查电源是否正常,是否存在电压波动、断相等异常情况。

3. 输入输出检查:数控系统的输入输出信号是控制机床动作的关键,如果这些信号出现问题,可能会导致机床故障。

要检查输入输出信号是否正常,可以使用万用表等工具进行测量。

4. 冷却系统检查:数控机床的冷却系统对于保持机床精度和延长机床寿命非常重要。

要定期检查冷却液的清洁度、冷却液泵的工作状态等,确保冷却系统正常工作。

5. 机械部件检查:数控机床的机械部件是保证机床稳定运行的基础。

要定期检查机械部件的磨损情况、润滑情况等,及时更换损坏的部件,保持机械部件的正常运行。

6. 软件故障排除:数控系统的软件部分如果出现故障,可能会导致整个系统停机。

要熟悉数控系统的软件结构,了解各个功能模块的作用和相互关系,以便快速定位并排除故障。

7. 报警信息处理:数控机床在出现故障时,通常会显示报警信息。

这些报警信息可以帮助维修人员快速定位故障原因。

要认真阅读报警信息,并根据报警信息进行相应的检查和处理。

以上是一些发那科维修的小技巧,希望能对你有所帮助。

当然,对于任何维修工作,安全都是第一位的。

在进行维修操作前,一定要先关闭电源,确保人身安全。

如果遇到无法解决的问题,建议寻求专业维修人员的帮助。

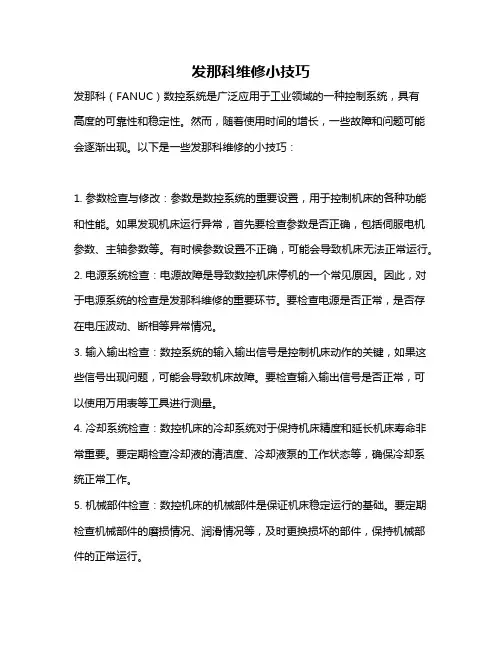

FANUC伺服系统维修技术经验总结及FANUC伺服电机维修方法2已阅[959]次[2009-11-26]2.数字式交流伺服驱动单元的故障检测与维修(1)驱动器上的状态指示灯报警 FANUC S系列数字式交流伺服驱动器,设有11个状态及报警指示灯,指示灯的状态以及含义见表5-8。

以上状态指示灯中,HC、HV、OVC、TG、DC、LV的含义与模拟式交流速度控制单元相同,主回路结构与原理亦与模拟式速度控制单元相同,不再赘述。

表5-8中,OH、OFAL、FBL为S系列伺服增添的报警指示灯,其含义如下。

表5-8 FANUCS系列驱动器状态指示灯一览表1)OH报警。

OH为速度控制单元过热报警,发生这个报警的可能原因有:①印制电路板上S1设定不正确。

②伺服单元过热。

散热片上热动开关动作,在驱动器无硬件损坏或不良时,可通过改变切削条件或负载,排除报警。

③再生放电单元过热。

可能是Q1不良,当驱动器无硬件不良时,可通过改变加减速频率,减轻负荷,排除报警。

④电源变压器过热。

当变压器及温度检测开关正常时,可通过改变切削条件,减轻负荷,排除报警,或更换变压器。

⑤电柜散热器的过热开关动作,原因是电柜过热。

若在室温下开关仍动作,则需要更换温度检测开关。

2)OFAL报警。

数字伺服参数设定错误,这时需改变数字伺服的有关参数的设定。

对于FANUC 0系统,相关参数是8100,8101,8121,8122,8123以及8153~8157等;对于10/11/12/15系统,相关参数为1804,1806,1875,1876,1879,1891以及1865~1869等。

3)FBAL报警。

FBAL是脉冲编码器连接出错报警,出现报警的原因通常有以下几种:①编码器电缆连接不良或脉冲编码器本身不良。

②外部位置检测器信号出错。

③速度控制单元的检测回路不良。

④电动机与机械间的间隙太大。

(2)伺服驱动器上的7段数码管报警 FANUC C系列、α/αi系列数字式交流伺服驱动器通常无状态指示灯显示,驱动器的报警是通过驱动器上的7段数码管进行显示的。

FANUC 数控交流伺服驱动系统故障维修(一)1、FANUC 0T数控系统工作数小时后出现剧烈振动的故障维修故障现象:某采用FANUC 0T数控系统的数控车床,开机时全部动作正常,伺服进给系统高速运动平稳、低速无爬行。

加工的零件精度全部达到要求。

当机床正常工作5~7h后(时间不定),Z轴出现剧烈振荡,CNC报警,机床无法正常工作。

这时,即使关机再起动,只要手动或自动移动Z轴,在所有速度范围内,都发生剧烈振荡。

但是,如果关机时间足够长(如:第二天开机),机床又可以正常工作5~7h,并再次出现以上故障,如此周期性重复。

分析和处理过程:该机床X、Z分别采用FANUC 5、10型AC伺服电动机驱动,主轴采用FANUC 8S AC主轴驱动,机床带液压夹具、液压尾架和15把刀的自动换刀装置,全封闭防护,自动排屑。

因此,控制线路设计比较复杂,机床功能较强。

根据以上故障现象,首先从大的方面考虑,分析可能的原因不外乎机械、电气两个方面。

在机械方面,可能是由于贴塑导轨的热变形、脱胶,滚珠丝杠、丝杠轴承的局部损坏或调整不当等原因引起的非均匀性负载变化,导致进给系统的不稳定。

在电气方面,可能是由于某个元器件的参数变化,引起系统的动态性改变,导致系统的不稳定等等。

鉴于本机床采用的是半闭环伺服系统。

为了分清原因,维修的第一步是松开Z轴伺服电动机和滚珠丝杠之间的机械联接,在Z轴无负载的情况下,运行加工程序,以区分机械、电气故障。

经试验发现:故障仍然存在,但发生故障的时间有所延长。

因此,可以确认故障为电气原因,并且和负载大小或温升有关。

由于数控机床伺服进给系统包含了CNC、伺服驱动器、伺服电动机等三大部分,为了进一步分清原因,维修的第二步是将CNC的X轴和Z轴的速度给定和位置反馈互换(CNC的M6和M8、M7和M9互换),即:利用CNC的X轴指令控制机床的Z轴伺服和电动机运动,CNC的Z轴指令控制机床的X轴伺服和电动机运动,以判别故障发生在CNC或伺服。

FANUC Alpha系列伺服电机和伺服放大器结构和维修方法(1)1. FANUC 的交流伺服电机与直流伺服电机相比,交流伺服伺服电机具有免维护,低损耗,体积小的特点,在现代控制领域已经逐步取代了直流伺服电机,交流伺服电机被广泛地应用到各个控制领域,FANUC 从80年代开始逐步使用交流伺服电机,从开发应用到目前被广泛使用的Alpha 系列伺服电机,经过了三代的更新,从模拟的交流控制单元驱动的伺服电机,到S系列电机,从而又发展成为现在使用的交流Alpha 系列伺服电机,从伺服电机的性能上得到了提高,而电机的体积更小,特别是现在使用的Alpha 系列的伺服电机,电机的型号更全,并采用了磁更强的材料,伺服电机的反馈使用了高速高精度的串行位置编码器,可以适用于各种不同的丝杠而不需要选定编码器的线数,并且该系列具有标准系列,小惯量系列,中惯量系列,经济型的AC系列和高压(380V)的HV系列电机等。

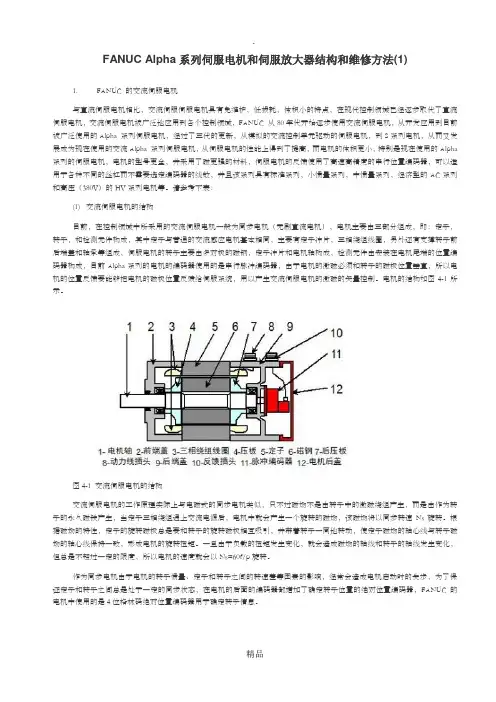

请参考下表:(1) 交流伺服电机的结构目前,在控制领域中所采用的交流伺服电机一般为同步电机(无刷直流电机),电机主要由三部分组成,即:定子,转子,和检测元件构成,其中定子与普通的交流感应电机基本相同,主要有定子冲片,三相绕组线圈,另外还有支撑转子前后端盖和轴承等组成,伺服电机的转子主要由多对极的磁钢,定子冲片和电机轴构成,检测元件由安装在电机尾端的位置编码器构成,目前Alpha系列的电机的编码器使用的是串行脉冲编码器,由于电机的激磁必须和转子的磁极位置垂直,所以电机的位置反馈要能够把电机的磁极位置反馈给伺服系统,用以产生交流伺服电机的激磁的矢量控制。

电机的结构如图4-1所示。

图4-1 交流伺服电机的结构交流伺服电机的工作原理实际上与电磁式的同步电机类似,只不过磁场不是由转子中的激磁绕组产生,而是由作为转子的永久磁铁产生,当定子三相绕组通上交流电源后,电机中就会产生一个旋转的磁场,该磁场将以同步转速Ns旋转。

根据磁场的特性,定子的旋转磁极总是要和转子的旋转磁极相互吸引,并带着转子一同地转动,使定子磁场的轴心线与转子磁场的轴心线保持一致,形成电机的旋转扭矩。

发那克(FANUC)故障与维修经验总结发那克(FANUC)故障与维修经验总结cnc,电脑锣数控机床的故障分析:数控机床的应用越来越广泛,其加工柔性好,精度高,生产效率高,具有很多的优点。

但由于技术越来越先进、复杂,对维修人员的素质要求很高,要求他们具有较深的专业知识和丰富的维修经验,在数控机床出现故障才能及时排除。

我公司有几十台数控设备,数控系统有多种类型,几年来这些设备出现一些故障,通过对这些故障的分析和处理,我们取得了一定的经验。

下面结合一些典型的实例,对数控机床的故障进行系统分析,以供参考。

一、NC系统故障1.硬件故障有时由于NC系统出现硬件的损坏,使机床停机。

对于这类故障的诊断,首先必须了解该数控系统的工作原理及各线路板的功能,然后根据故障现象进行分析,在有条件的情况下利用交换法准确定位故障点。

例一、一台采用德国西门子SINUMERIK SYSTEM3的数控机床,其PLC采用S5─130W/B,一次发生故障,通过NC 系统PC功能输入的R参数,在加工中不起作用,不能更改加工程序中R参数的数值。

通过对NC系统工作原理及故障现象的分析,我们认为PLC的主板有问题,与另一台机床的主板对换后,进一步确定为PLC主板的问题。

经专业厂家维修,故障被排除。

例二、另一台机床也是采用SINUMERIK SYSTEM3数控系统,其加工程序程序号输入不进去,自动加工无法进行。

经确认为NC系统存储器板出现问题,维修后,故障消除。

例三、一台采用德国HEIDENHAIN公司TNC155的数控铣床,一次发生故障,工作时系统经常死机,停电时经常丢失机床参数和程序。

经检查发现NC系统主板弯曲变形,经校直固定后,系统恢复正常,再也没有出现类似故障。

2.软故障数控机床有些故障是由于NC系统机床参数引起的,有时因设置不当,有时因意外使参数发生变化或混乱,这类故障只要调整好参数,就会自然消失。

还有些故障由于偶然原因使NC系统处于死循环状态,这类故障有时必须采取强行启动的方法恢复系统的使用。

FANUC交流伺服驱动系统故障维修举例例244~245.加工过程中出现过热报警的故障维修例244.故障现象:某配套FANUC 0T MATE系统的数控车床,在加工过程中,经常出现伺服电动机过热报警。

分析与处理过程:本机床伺服驱动器采用的是FANUC S系列伺服驱动器,当报警时,触摸伺服电动机温度在正常的范围,实际电动机无过熟现象。

所以引起故障的原因应是伺服驱动器的温度检测电路故障或是过热检测热敏电阻的不良。

通过短接伺服电动机的过热检测热敏电阻触点,再次开机进行加工试验,经长时间运行,故障消失,证明电动机过热是由于过热检测热敏电阻不良引起的,在无替换元件的条件下,可以暂时将其触点短接,使其系统正常工作。

例245.故障现象:某配套FANUC 0T MATE系统的数控车床,在加工过程中,经常出现X轴伺服电动机过热报警。

分析与处理过程:故障分析过程同上例,经检查X轴伺服电动机外表温度过高,事实上存在过热现象。

测量伺服电动机空载工作电流,发现其值超过了正常的范围。

测量各电枢绕组的电阻,发现A相对地局部短路;拆开电动机检查发现,由于电动机的防护不当,在加工时冷却液进入了电动机,使电动机绕阻对地短路。

修理电动机后,机床恢复正常。

例246.驱动器出现OVC报警的故障维修故障现象:某配套FANUC 0T-C系统、采用FANUC S系列伺服驱动的数控车床,手动运动X轴时,伺服电动机不转,系统显示ALM414报警。

分析与处理过程:FANUC 0T-C出现ALM 414报警的含义是“X轴数字伺服报警”,通过检查系统诊断参数DGN720~723,发现其中DGN720 bit5=l,故可以确定本机床故障原因是X轴OVC(过电流)报警。

分析造成故障的原因很多,但维修时最常见的是伺服电动机的制动器未松开。

在本机床上,由于采用斜床身布局,所以X轴伺服电动机上带有制动器,以防止停电时的下滑。

经检查,本机床故障的原因确是制动器未松开:根据原理图和系统信号的状态诊断分析,故障是由于中间继电器的触点不良造成的,更换继电器后机床恢复正常。

FANUC数控系统维修技巧

1.系统软件与硬件检测技巧

在进行FANUC数控系统维修时,首先需要对系统软件和硬件进行检测。

对于软件方面的问题,可以通过查看系统日志或者使用故障诊断工具来定

位问题所在。

对于硬件方面的问题,可以通过检查接线是否松动、设备是

否正常运行等来进行排查。

2.电源检测技巧

电源是FANUC数控系统正常运行的基础,因此在维修过程中需要注意

电源是否正常。

可以通过使用数字万用表来检测电源的输出电压是否正常,如果电压不稳定或者低于标准值,可以考虑更换电源或者进行电源维修。

3.输入输出检测技巧

输入输出是FANUC数控系统与外部设备进行数据交换的接口,因此在

维修过程中需要注意输入输出的正常工作。

可以通过检查连接线是否松动、端子是否接触良好等来进行排查。

如果发现输入输出信号异常,可以考虑

检查外部设备或者进行输入输出模块的更换。

4.通信检测技巧

FANUC数控系统的通信模块负责与上位机或者其他设备进行通信,因

此在维修过程中需要检查通信模块是否正常工作。

可以通过检查通信模块

的指示灯或者使用调试工具来进行排查。

如果发现通信模块异常,可以考

虑更换通信模块或者进行通信模块的维修。

5.驱动器检测技巧

驱动器是FANUC数控系统中用来控制伺服电机或者步进电机的设备,因此在维修过程中需要检查驱动器是否正常工作。

可以通过检查驱动器的指示灯或者使用特定的工具来进行排查。

如果发现驱动器故障,可以考虑更换驱动器或者进行驱动器的维修。

1、交流伺服电动机的基本检查

原则上说,交流伺服电动机可以不需要维修,因为它没有易损件。

但由于交流伺服电动机内含有精密检测器,因此,当发生碰撞、冲击时可能会引起故障,维修时应对电动机作如下检查:

(1)是否受到任何机械损伤?

(2)旋转部分是否可用手正常转动?

(3)带制动器的电动机,制动器是否正常?

(4)是否有任何松动螺钉或间隙?

(5)是否安装在潮湿、温度变化剧烈和有灰尘的地方?等等。

2、交流伺服电动机的安装注意点

维修完成后,安装伺服电动机要注意以下几点:

(1)由于伺服电动机防水结构不是很严密,如果切削液、润滑油等渗入内部,会引起绝缘性能降低或绕组短路,因此,应注意电动机尽可能避免切削液的飞溅。

(2)当伺服电动机安装在齿轮箱上时,加注润滑油时应注意齿轮箱的润滑油油面高度必须低于伺服的输出轴,防止润滑油渗入电动机内部。

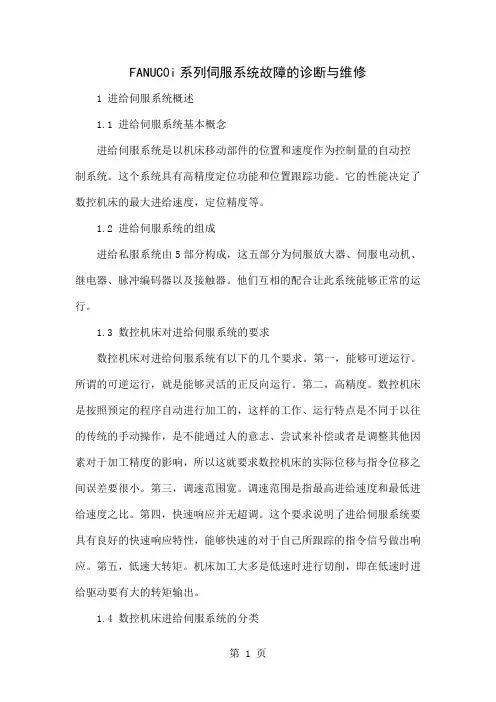

(3)固定伺服电动机联轴器、齿轮、同步带等连接件时,在任何情况下,作用在电动机上的力不能超过电动机容许的径向、轴向负载(见表1)。

表1 交流伺服电动机容许的径向、轴向负载

(4)按说明书规定,对伺服电动机和控制电路之间进行正砖的连接(见机床连接图)。

连接中的错误,可能引起电动机的失控或振荡,也可能使电动机或机械件损坏。

当完成接线后,在通电之前,必须进行电源线和电动机壳体之间的绝缘测量。

茨量甲500兆欧表进行;然后,再用万能表检查信号线和电动机壳体之间的绝缘。

注意:不能用兆玫表测量脉冲编码器输入信号的绝缘。

3、脉冲编码器的更换

如交流伺服电动机的脉冲编码器不良,就应更换脉冲编码器。

FANUC伺服系统的故障诊断及其维修(doc 20页)FANUC伺服系统的故障诊断与维修阅读:586伺服系统的故障诊断,虽然由于伺服驱动系统生产厂家的不同,在具体做法上可能有所区别,但其基本检查方法与诊断原理却是一致的。

诊断伺服系统的故障,一般可利用状态指示灯诊断法、数控系统报警显示的诊断法、系统诊断信号的检查法、原理分析法等等。

FANUC伺服驱动系统与FANUC数控系统一样,是数控机床中使用最广泛的伺服驱动系统之一。

从总体上说,FANUC伺服驱动系统可以分为直流驱动与交流驱动两大类。

如前所述,直流驱动又有SCR速度控制单元与PWM速度控制单元两种形式;交流驱动分模拟式交流速度控制单元与数字式交流速度控制单元两种形式。

在1985年以前生产的数控机床上,一般都采用直流伺服驱动,其配套的控制系统有FANUC 的FS5、FS6、FS7系统等。

随后生产的数控机床上,一般都采用交流伺服驱动,其配套的控制系统有FANUC 的FS0、FSll、FSl5/16系统等。

5.2.1 FANUC直流伺服系统的故障诊断与维修直流伺服系统一般用于20世纪80年代中期以前生产的数控机床上,这些数控机床虽然距今已经有二十多年,但由于当时数控系统的价格十分昂贵,通常只有在高、精、尖设备中才采用数控,因此,其机床的刚Ke——电动机反电动势系数(V/1000 r/min)。

若上式成立,则证明电动未退磁。

不同型号的电动机,其电枢电阻和反电动势系数的值也是不相同的,对于常用的FANUC直流伺服电动机,它们的值可参考表5-1。

表5-1达式电动机参数表电枢电阻R m/Ω反电动势系数K e(V/1000 r/min) 型号电枢电阻R m/Ω反电动势系数K e(V/1000 r/min) 型号0.5 21 20 0.25 790.81 42 30 0.32 12050.28 56106)相序不正确。

SCR速度控制单元由于存在晶闸管触发脉冲与主电路的同步问题,因此对电源的输入有相序的要求。

FANUC0i系列伺服系统故障的诊断与维修1 进给伺服系统概述1.1 进给伺服系统基本概念进给伺服系统是以机床移动部件的位置和速度作为控制量的自动控制系统。

这个系统具有高精度定位功能和位置跟踪功能。

它的性能决定了数控机床的最大进给速度,定位精度等。

1.2 进给伺服系统的组成进给私服系统由5部分构成,这五部分为伺服放大器、伺服电动机、继电器、脉冲编码器以及接触器。

他们互相的配合让此系统能够正常的运行。

1.3 数控机床对进给伺服系统的要求数控机床对进给伺服系统有以下的几个要求。

第一,能够可逆运行。

所谓的可逆运行,就是能够灵活的正反向运行。

第二,高精度。

数控机床是按照预定的程序自动进行加工的,这样的工作、运行特点是不同于以往的传统的手动操作,是不能通过人的意志、尝试来补偿或者是调整其他因素对于加工精度的影响,所以这就要求数控机床的实际位移与指令位移之间误差要很小。

第三,调速范围宽。

调速范围是指最高进给速度和最低进给速度之比。

第四,快速响应并无超调。

这个要求说明了进给伺服系统要具有良好的快速响应特性,能够快速的对于自己所跟踪的指令信号做出响应。

第五,低速大转矩。

机床加工大多是低速时进行切削,即在低速时进给驱动要有大的转矩输出。

1.4 数控机床进给伺服系统的分类数控机床进给伺服系统大致可以分为以下三类,即开环控制伺服系统、闭环伺服系统以及半闭环控制伺服系统。

开环系统无法进行位置和速度的检测,电动机将依据电脉冲驱动进给运动达到期望的位置。

开环系统采用步进电动机作为动力源,并且假定只要输入一定数量的电脉冲,机床就有相应的位移量。

由于没有检测元器件,构成这样的系统成本较低,但是它的缺点是一旦产生误差,就会逐渐积累。

闭环系统是由信号正向通路和反馈通路构成闭合回路的自动控制系统。

在数控机床中由伺服电动机、比较线路、伺服放大线路、速度检测器和安装在工作台上的位置检测器组成。

这种系统对工作台实际位移量进行自动检测并与指令值进行比较,用差值进行控制。

FANUC伺服电机的使用与维护一、FANUC伺服电机的使用1.安装:在安装FANUC伺服电机时,应注意以下几点:-选择合适的支撑结构和安装位置,以确保伺服电机能够稳定运行。

-正确连接伺服电机和伺服驱动器之间的电缆,避免接线错误。

-在安装完毕后,应对伺服电机进行正确的标定和调试。

2.参数设置:FANUC伺服电机的性能可以通过参数设置来调整和优化。

用户可以通过FANUC提供的参数文件来设定伺服电机的运行参数,以满足实际应用需求。

3.控制与调试:FANUC伺服电机通常需要与PLC或CNC系统进行配合使用。

在使用过程中,需要通过合适的控制命令来控制伺服电机的运动和位置。

同时,还需要通过调试工具和设备对伺服电机进行监测和调整,确保其工作正常。

二、FANUC伺服电机的维护1.清洁:定期对FANUC伺服电机进行清洁是必要的。

使用刷子或气压清洗器除去电机表面的灰尘和杂物,特别是机械部件和散热器表面。

在清洁过程中,应注意使用专用的清洁剂,并避免直接喷射水或液体到电机内部。

2.润滑:适当的润滑是保持FANUC伺服电机正常运行的重要因素。

根据使用手册的指导,定期加注适当的润滑剂到电机轴承和传动装置上。

同时,注意避免润滑剂进入内部电路和连接器中。

3.定期检查和调整:定期检查FANUC伺服电机的连接器、接线和电缆,确保其紧固和接触良好。

检查和调整伺服电机的位置和速度控制参数,确保其性能处于最佳状态。

4.防尘防湿:FANUC伺服电机通常工作在恶劣和脏污的环境中,因此应采取相应的防尘和防湿措施。

使用专用的防尘罩或罩子来保护电机,防止尘埃和湿气进入机内。

5.定期维护:除了上述常规维护之外,定期的维护保养也是必要的。

根据使用手册的建议,对电机内部的零部件进行检查和更换,以确保电机的长期稳定运行。

总结:FANUC伺服电机的使用和维护是保证其正常运行和延长寿命的关键。

通过正确的安装、参数设置、控制与调试,可以使伺服电机达到最佳的性能和精度。

FANUC伺服系统维修技术经验总结及FANUC伺服电机维修方法22.数字式交流伺服驱动单元的故障检测与维修(1)驱动器上的状态指示灯报警 FANUC S系列数字式交流伺服驱动器,设有11个状态及报警指示灯,指示灯的状态以及含义见表5-8。

以上状态指示灯中,HC、HV、OVC、TG、DC、LV的含义与模拟式交流速度控制单元相同,主回路结构与原理亦与模拟式速度控制单元相同,不再赘述。

表5-8中,OH、OFAL、FBL为S系列伺服增添的报警指示灯,其含义如下。

表5-8 FANUCS系列驱动器状态指示灯一览表1)OH报警。

OH为速度控制单元过热报警,发生这个报警的可能原因有:①印制电路板上S1设定不正确。

②伺服单元过热。

散热片上热动开关动作,在驱动器无硬件损坏或不良时,可通过改变切削条件或负载,排除报警。

③再生放电单元过热。

可能是Q1不良,当驱动器无硬件不良时,可通过改变加减速频率,减轻负荷,排除报警。

④电源变压器过热。

当变压器及温度检测开关正常时,可通过改变切削条件,减轻负荷,排除报警,或更换变压器。

⑤电柜散热器的过热开关动作,原因是电柜过热。

若在室温下开关仍动作,则需要更换温度检测开关。

2)OFAL报警。

数字伺服参数设定错误,这时需改变数字伺服的有关参数的设定。

对于FANUC 0系统,相关参数是8100,8101,8121,8122,8123以及8153~8157等;对于10/11/12/15系统,相关参数为1804,1806,1875,1876,1879,1891以及1865~1869等。

3)FBAL报警。

FBAL是脉冲编码器连接出错报警,出现报警的原因通常有以下几种:①编码器电缆连接不良或脉冲编码器本身不良。

②外部位置检测器信号出错。

③速度控制单元的检测回路不良。

④电动机与机械间的间隙太大。

(2)伺服驱动器上的7段数码管报警 FANUC C系列、α/αi系列数字式交流伺服驱动器通常无状态指示灯显示,驱动器的报警是通过驱动器上的7段数码管进行显示的。

根据7段数码管的不同状态显示,可以指示驱动器报警的原因。

FANUC C系列、电源与驱动器一体化结构型式(SVU型)的α/αi系列交流伺服驱动器的数码管状态以及含义见表5-9。

表5-9 FANUC C/α/αi系列(SVU型)7段数码管状态一览表采用公用电源模块结构型式(SVM型)的FANUCα/αi系列数字式交流伺服驱动器,数码管状态以及含义见表5-10;有关电源模块的状态显示及故障诊断详见本书第7章第7.2.4表5-10 FANUCα/αi系列(SVM型)7段数码管状态一览表FANUC β系列数字式交流速度控制单元,带有POWER、READY、ALM 3个状态指示灯与7段数码管状态显示,指示灯与数码管的含义见表5-11。

(3)系统CRT上有报警的故障1)FANUC-0系统的报警。

FANUC数字伺服出现故障时,通常情况下系统CRT上可以显示相应的报警号,对于大部分报警,其含义与模拟伺服相同;少数报警有所区别,这些报警主要有:①4N4报警:报警号中的N代表轴号(如:1代表X轴:2代表Y轴等,下同),报警的含义是表示数字伺服系统出现异常,详细内容可以通过检查诊断参数;诊断参数的意义见本书第5.2.3节。

表5-11 FANUCβ系列7段数码管状态一览表②4N6报警:表示位置检测连接故障,可以通过诊断参数作进一步检查、判断,参见本章第5.2.3节。

③4N7报警:表示伺服参数设定不正确,可能的原因有:a)电动机型号参数(FANUC 0为8N20、FANUCll/15为1874)设定错误。

b)电动机的转向参数(FANUC 0为8N22、FANUCll/15为1879)设定错误。

c)速度反馈脉冲参数(FANUC 0为8N23、FANUCll/15为1876)设定错误。

d)位置反馈脉冲参数(FANUC 0为8N24、FANUCll/15为1891)设定错误。

e)位置反馈脉冲分辨率(FANUC 0为037bit7、FANUCll/15为1804)设定错误。

④940报警:它表示系统主板或驱动器控制板故障。

2)FANUCl0/11/12/15系统的报警。

当使用数字伺服时,在FANUC l0/11/12及FANUC15上可以显示相应的报警。

这些报警中,SV000~SVl00号报警的含义与前述的模拟伺服基本相同,不再赘述。

对于数字伺服的特殊报警主要有以下几个。

①SVl01报警:绝对编码器数据出错报警。

可能的原因是绝对编码器不良或机床位置不正确。

②SVll0报警:串行编码器报警(串行A)。

可能的原因是串行编码器不良或连接电缆不良,具体内容可以参见α/β系列伺服驱动器报警说明。

③SVlll报警:串行编码器报警(串行C),原因同上。

④SVll4报警:串行编码器数据出错。

⑤SVll5报警:串行编码器通信出错。

⑥SVll6报警:驱动器主接触器(MCC)不良。

⑦SVll7报警:数字伺服电流转换错误。

⑧SVll8报警:数字伺服检测到异常负载。

3)FANUCl6/18系统的报警。

在FANUCl6/18系统中,当伺服驱动器出现报警时,CNC亦可显示相应的报警信息,这些信息包括:①ALM400报警:伺服驱动器过载,可以通过诊断参数DGN201进一步分析,有关DGN201的说明见后述。

②ALM401报警:伺服驱动器未准备好,DRDY信号为“0”。

③ALM404报警:伺服驱动器准备好信号DRDY出错,原因是驱动器主接触器接通(MCON)未发出,但驱动器DRDY信号已为“1”。

④ALM405报警:回参考点报警。

⑤ALM407报警:位置误差超过设定值。

⑥ALM409报警:驱动器检测到异常负载。

⑦ALM410报警:坐标轴停止时,位置跟随误差超过设定值。

⑧ALM411报警:坐标轴运动时,位置跟随误差超过设定值。

⑨ALM413报警:数字伺服计数器溢出。

⑩ALM414报警:数字伺服报警,详细内容可以参见诊断参数DGN200~204的说明。

⑾ALM415报警:数字伺服的速度指令超过了极限值(511875P/s),可能的原因是机床参数CMR设定错误。

⑿ALM416报警:编码器连接出错报警,详细内容可参见诊断参数DGN201的说明。

⒀ALM417报警:数字伺服参数设定错误报警,相关的参数有:PRM2020/2022/2023/2024/2084/2085/1023等。

⒁ALM420报警:同步控制出错。

⒂ALM421报警:采用双位置环控制时,位置误差超过。

在系统使用绝对编码器时,报警还包括以下内容:①ALM300报警:坐标轴需要手动回参考点操作。

②ALM301报警:绝对编码器通信出错。

⑧ALM302报警:绝对编码器数据转换出现超时报警。

④ALM303报警:绝对编码器数据格式出错。

⑤ALM304报警:绝对编码器数据奇偶校验出错。

⑥ALM305报警:绝对编码器输入脉冲错误。

⑦ALM306报警:绝对编码器电池电压不足,引起数据丢失。

⑧ALM307报警:绝对编码器电池电压到达更换值。

⑨ALM308报警:绝对编码器电池报警。

⑩ALM308报警:绝对编码器回参考点不能进行。

在系统使用串行编码器时,串行编码器报警内容如下:①ALM350报警:串行编码器故障,具体内容可以通过诊断参数DGN202/204检查。

②ALM351报警:串行编码器通信出错,具体内容可以通过诊断参数DGN203检查。

3.交流伺服电动机的维修(1)交流伺服电动机的基本检查原则上说,交流伺服电动机可以不需要维修,因为它没有易损件。

但由于交流伺服电动机内含有精密检测器,因此,当发生碰撞、冲击时可能会引起故障,维修时应对电动机作如下检查:1)是否受到任何机械损伤?2)旋转部分是否可用手正常转动?3)带制动器的电动机,制动器是否正常?4)是否有任何松动螺钉或间隙?5)是否安装在潮湿、温度变化剧烈和有灰尘的地方?等等。

(2)交流伺服电动机的安装注意点维修完成后,安装伺服电动机要注意以下几点:1)由于伺服电动机防水结构不是很严密,如果切削液、润滑油等渗入内部,会引起绝缘性能降低或绕组短路,因此,应注意电动机尽可能避免切削液的飞溅。

2)当伺服电动机安装在齿轮箱上时,加注润滑油时应注意齿轮箱的润滑油油面高度必须低于伺服的输出轴,防止润滑油渗入电动机内部。

3)固定伺服电动机联轴器、齿轮、同步带等连接件时,在任何情况下,作用在电动机上的力不能超过电动机容许的径向、轴向负载(见表5-12)。

表5-12 交流伺服电动机容许的径向、轴向负载4)按说明书规定,对伺服电动机和控制电路之间进行正确的连接(见机床连接图)。

连接中的错误,可能引起电动机的失控或振荡,也可能使电动机或机械件损坏。

当完成接线后,在通电之前,必须进行电源线和电动机壳体之间的绝缘测量,测量用500兆欧表进行:然后,再用万能表检查信号线和电动机壳体之间的绝缘。

注意:不能用兆殴表测量脉冲编码器输入信号的绝缘。

(3)脉冲编码器的更换如交流伺服电动机的脉冲编码器不良,就应更换脉冲编码器。

更换编码器应按规定步骤进行,以FANUC S系列伺服电动机为例,编码器在交流伺服电动机中的安装如图5-16所示,更换步骤如下:1—电枢线插座 2—连接轴 3—转子 4—外壳 5—绕组 6—后盖联接螺钉 7—安装座8—安装座联接螺钉 9—编码器固定螺钉 10—编码器联接螺钉 11—后盖 12—橡胶盖13—编码器轴 14—编码器电缆 15—编码器插座图5-16 伺服电动机结构示意图1)松开后盖联接螺钉6,取下后盖11。

2)取出橡胶盖12。

3)取出编码器联接螺钉10,脱开编码器和电动机轴之间的联接。

4)松开编码器固定螺钉9,取下编码器。

注意:由于实际编码器和电动机轴之间是锥度啮合,联接较紧,取编码器时应使用专门的工具,小心取下。

5)松开安装座的联接螺钉8,取下安装座7。

编码器维修完成后,再根据图5-16重新安装上安装座7, 并固定编码器联接螺钉10,使编码器和电动机轴啮合。

为了保证编码器的安装位置的正确,在编码器安装完成后,应对转子的位置进行调整,方法如下:1)将电动机电枢线的V、W相(电枢插头的B、C脚)相连。

2)将U相(电枢插头的A脚)和直流调压器的“+”端相联,V、W和直流调压器的“-”端相联(见图5-17a),编码器加X+5V电源(编码器插头的J、N脚间)。

3)通过调压器对电动机电枢加入励磁电流。

这时,因为Iu=I V+I W。

,且Iv=Iw,事实上相当于使电动机工作在图5-17b所示的90°位置,因此伺服电动机(永磁式)将自动转到U相的位置进行定位。

注意:加入的励磁电流不可以太大,只要保证电动机能进行定位即可(实际维修时调整在3—5A)。

4)在电动机完成U相定位后,旋转编码器,使编码器的转子位置检测信号C1、C2、C4、C8(编码器插头的C、P、L、M脚)同时为“1”,使转子位置检测信号和电动机实际位置一致。