W18Cr4V挤压杆热处理工艺设计(1)

- 格式:doc

- 大小:17.88 MB

- 文档页数:11

目录1绪论---------------------11引言----------------------------------21 热处理工艺课程设计的目的 --------------------32 零件的技术要求及选材 ------------------------4 2.1技术要求 -------------------------------4 2.2材料的选择 -----------------------------52.3化学成分及合金元素的作用 ---------------63 热处理工艺课程设计的内容及步骤 -------------8 3.1相变点的确定 ---------------------------8 3.2热处理工艺 -----------------------------8 3.2.1工艺流程 -------------------93.2.2热处理工艺参数的制定 -------------113.2.3所选热处理工艺的目的 -------------14 3.2.4热处理工艺卡片填写 ---------------173.2.5操作过程中的注意事项 -------------18 3.3热处理设备的选择 -----------------------19 3.4夹具的设计或选用以及零件的摆布 ---------223.5组织特点和性能的分析 -------------------234 收获和体会 ---------------------------------285 参考文献 -----------------------------------326 附表1 热处理工艺卡 -------------------------34 1 热处理工艺课程设计的目的热处理工艺课程设计是高等学校金属材料工程专业一次专业课设计练习,是热处理原理与工艺课程的最后一个教学环节。

W18Cr4V钢的锻造与热处理

朱正才

【期刊名称】《锻压技术》

【年(卷),期】2007(32)2

【摘要】高速钢W18Cr4V一般用于制作刃具和冷作模具。

为了提高刃、模具使用寿命,必须改善W18Cr4V钢中碳化物分布不均的状况。

为此,对W18Cr4V钢的性能、成分特点进行了详细分析,阐述了W18Cr4V钢的锻造工艺,并对锻后冷却、热处理作了详细的说明,对生产具有一定的指导意义。

【总页数】2页(P17-18)

【关键词】高速钢;锻造;热处理

【作者】朱正才

【作者单位】南京交通职业技术学院

【正文语种】中文

【中图分类】TG316

【相关文献】

1.高速钢W18Cr4V的锻造及热处理 [J], 朱春华;肖溪;刘春东

2.浅析高速钢W18Cr4V的锻造工艺 [J], 李新平

3.W18Cr4V钢的锻造 [J], 朱正才

4.W18Cr4V钢扁锭锻造方坯内部可焊合裂纹的研究 [J], 吕二乐;金伟东

5.用高速钢W18Cr4V扁锭锻造方坯时内部裂纹的研究 [J], 吕二乐;周杰

因版权原因,仅展示原文概要,查看原文内容请购买。

W18Cr4V热处理工艺W18Cr4V高速钢被广泛应用于刀具、模具、冲模、金属切削工具等领域,因其高硬度、高耐磨、高韧性和高耐热性。

为了发挥W18Cr4V高速钢的最大性能,需要采用适当的热处理工艺。

本文将介绍W18Cr4V高速钢的热处理工艺。

1. 退火在退火处理前,W18Cr4V高速钢应先去暴,去掉表面氧化层和碳化物层。

退火温度一般在800℃至900℃之间,保温时间为1至2小时,然后采用炉冷或空冷方式冷却。

此时的钢材结构为球状奥氏体和少量回火组织。

退火处理可以消除钢材加工硬化和初始应力,使其具有较好的韧性和可加工性。

同时,球状组织也有利于提高钢材的强度和延展性。

2. 空冷淬火在无法进行淬火的低温或特殊情况下,可以采用空冷淬火方式来获得较高的硬度和耐磨性。

在750℃至800℃左右加热,保温1至2小时,然后空气冷却。

空冷淬火后的组织为混合贝氏体和少量残余奥氏体,硬度可达到63-64 HRC。

3. 常规淬火4. 回火常规淬火后的钢材硬度太高,易出现脆性断裂现象,需要进行回火处理来降低硬度,提高韧性。

回火温度一般在520℃至560℃之间,保温时间为1至2小时,然后自然冷却。

回火温度越高,韧性越好,而硬度和耐磨性逐渐降低。

典型的回火温度为540℃左右,此时硬度约63-64 HRC。

总之,W18Cr4V高速钢的热处理工艺需要根据具体材料、用途和要求来选择合适的工艺,以达到最佳的性能。

同时,注意热处理过程中要控制好温度和时间,避免产生裂纹、变形和机械性能下降等不良现象。

W18Cr4V高速钢热处理工艺和性能研究巢昺轩;蒋克全;王宝龙;李智勇【摘要】W18Cr4V高速钢的热处理工艺影响材料的综合力学性能,本文研究预备处理、热处理工艺参数对显微组织和硬度的影响,结果表明:采取多段预热、1275℃淬火、580 ~620℃分级冷却、560℃三次回火保温60 min,能获得碳化物弥散分布的回火马氏体组织及优良的力学性能,对工业化生产和学术研究具有重要意义.【期刊名称】《热处理技术与装备》【年(卷),期】2018(039)005【总页数】5页(P46-50)【关键词】W18Cr4V高速钢;热处理;显微组织;硬度【作者】巢昺轩;蒋克全;王宝龙;李智勇【作者单位】昌河飞机工业集团有限责任公司,江西景德镇333002;昌河飞机工业集团有限责任公司,江西景德镇333002;昌河飞机工业集团有限责任公司,江西景德镇333002;昌河飞机工业集团有限责任公司,江西景德镇333002【正文语种】中文【中图分类】TG156;TG113.25高速钢具有比常规高合金材料更加优异的加工性和强韧性,在制造业内以能胜任高速切割而闻名。

与碳素工具钢、铬钼磨具钢和合金工具钢相比,高速钢具有更加持久的耐磨性、红硬性和热韧性,且成本更加低廉,普遍用于车刀、钻头、冷镦锻模具和冷挤压模具。

热处理工艺对高速钢工模具性能影响较大,通过提高淬火温度、选用高钒或高钴合金、表面氮化、深冷处理等都是提高高速钢性能的有效途径[1]。

高速钢组织中有大量高硬度碳化物,具有高强度、高硬度、高耐磨等优点,除应用在刀具制造业外,在模具制造领域也有规模化趋势[2]。

用高速钢制造的冷冲模,其寿命显著优于Cr12MoV等材料,制造的模具零部件高精度、一致性好、优良品质,广泛适用于航空航天等领域。

1 材料分析与试样制备1.1 化学成分和组织结构分析W18Cr4V高速钢是一种合金元素(W、Cr、V等)含量极高的钢材,具有较高的红硬性和硬度,同时回火稳定性及耐磨性也非常好,广泛制造直升机零部件加工用金属切削刀具。

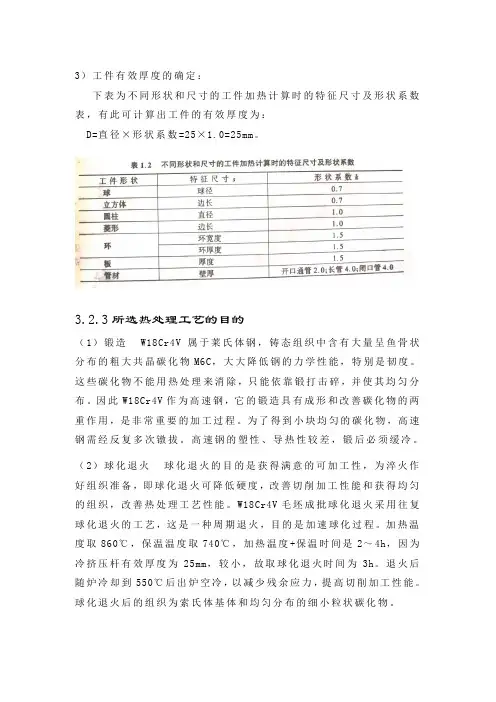

3)工件有效厚度的确定:下表为不同形状和尺寸的工件加热计算时的特征尺寸及形状系数表,有此可计算出工件的有效厚度为:D=直径×形状系数=25×1.0=25mm。

3.2.3所选热处理工艺的目的(1)锻造W18Cr4V属于莱氏体钢,铸态组织中含有大量呈鱼骨状分布的粗大共晶碳化物M6C,大大降低钢的力学性能,特别是韧度。

这些碳化物不能用热处理来消除,只能依靠锻打击碎,并使其均匀分布。

因此W18Cr4V作为高速钢,它的锻造具有成形和改善碳化物的两重作用,是非常重要的加工过程。

为了得到小块均匀的碳化物,高速钢需经反复多次镦拔。

高速钢的塑性、导热性较差,锻后必须缓冷。

(2)球化退火球化退火的目的是获得满意的可加工性,为淬火作好组织准备,即球化退火可降低硬度,改善切削加工性能和获得均匀的组织,改善热处理工艺性能。

W18Cr4V毛坯成批球化退火采用往复球化退火的工艺,这是一种周期退火,目的是加速球化过程。

加热温度取860℃,保温温度取740℃,加热温度+保温时间是2~4h,因为冷挤压杆有效厚度为25mm,较小,故取球化退火时间为3h。

退火后随炉冷却到550℃后出炉空冷,以减少残余应力,提高切削加工性能。

球化退火后的组织为索氏体基体和均匀分布的细小粒状碳化物。

(3)去应力退火去应力退火的目的是消除模具淬火或精加工前的残余应力,避免高速钢在加工过程中出现裂纹。

对于精度要求的模具在粗加工之前,常进行600-700℃的去应力退火,时间为2-4h。

因为冷挤压杆工作条件苛刻,精度要求高,故采用650℃去应力退火4h的工艺。

冷却过程采用随炉冷却到500℃后出炉空冷,减少残余应力。

(4)淬火淬火的目的是使过冷奥氏体进行马氏体或贝氏体转变,得到马氏体或下贝氏体组织,然后配合以不同温度的回火,以大幅提高钢的强度、硬度、耐磨性、疲劳强度以及韧性等,从而赋予工件以需要的综合机械性能。

二次预热保温目的:高合金的高速钢导热性差,为防止工件加热时变形、开裂和缩短加热的保温时间以减少脱碳。

目录1.热处理工艺课程设计的目的 (2)2.零件的技术要求及选材 (2)2.1零件的技术要求 (2)2.2零件的服役条件 (3)2.3零件可能的失效形式 (3)2.4材料的选择 (4)2.5化学成分及合金元素的作用 (5)3热处理工艺内容及步骤 (6)3.1相变点的确定 (6)3.2热处理工艺 (6)3.2.1热处理工艺流程及参数 (6)3.2.2热处理工艺目的 (7)3.2.3操作过程中的注意事项 (8)3.3热处理设备的选用 (8)3.4组织特点和性能分析 (8)4零件热处理工艺的改进 (9)5收获和体会 (9)参考文献: (10)1.热处理工艺课程设计的目的热处理工艺是金属材料工程的重要组成部分。

通过热处理可以改变材料的加工工艺性能充分发挥材料的潜力,提高工件的使用寿命。

热处理工艺在整个机械加工过程中是一个重要环节,它与工件设计及其它加工工艺之间存在密切关系。

热处理工艺课程设计是通过对零件技术要求分析,制定合理的热处理工艺。

其目的是:(1)培养学生综合运用所学的热处理课程的知识去解决工程问题的能力,并使其所学知识得到巩固和发展。

(2)学习热处理工艺设计的一般方法、热处理设备选用和装夹具设计等。

(3)进行热处理设计的基本技能训练,如计算、工艺图绘制和学习使用设计资料、手册、标准和规范。

2.零件的技术要求及选材2.1零件的技术要求金属切削过程中,刀具进行切削加工的部分受到高压、高温的作用,刀具的切削表面还受到工件上金属切削层的剧烈摩擦作用。

当切削加工不均匀或切削断续表面时,刀具切削部分还要受到切削冲击,所以刀具如要胜任切削工作,刀具切削部分材料必须具备一定的切削性能。

分析零件,其中技术要求如下:(1)铣刀应用W18Cr4V或同等性能的高速钢制造。

(2)铣刀工作部分硬度为:63—66HRC。

(3)铣刀工作部分应具有较高耐磨性、耐热性、强度和韧性。

(4)铣刀表面不得有裂纹、崩刃、烧伤及其他影响使用性能的缺陷。

W18Cr4V钢热处理工艺研究【论文摘要】W18Cr4V高速工具钢俗称高速钢或锋钢,合金元素总量超过10%Me。

通过研究发现,其热处理范围较宽淬火不易过热,热处理过程不易氧化脱碳,磨削加工性能较好。

具有良好的红硬性,在切削零件刃部温度高达600℃时,硬度仍不会明显降低。

对W18Cr4V钢进行热处理,能够优化其各方面的性能,使其适用于制作一般的高速切削刃具(如车,平刨刀,拉刀,丝锥等)。

【论文关键词】W18Cr4v;高速钢;热处理;退火;回火;淬火。

【W18Cr4V钢的性能及用途】W18Cr4V高速工具钢俗称高速钢或锋钢,合金元素总量超过10%Me。

具有良好的红硬性,在切削零件刃部温度高达600℃时,硬度仍不会明显降低。

因此,高速钢刃具能以比低合金工具钢高得多的切削速度加工车刀、铣刀、高速钻头等工具零件。

以绩效而言,W18Cr4V是全方位钢种,在热硬性要求不最重要的情况下可被用于切削方面。

W18Cr4V也适用于冷间的应用,举例来说在工具用来作冲孔、成形、冲压、及其它。

W18Cr4V钢中的合金元素高速钢W18Cr4V中的主要合金元素有钨、铬、钒等,而碳平均质量分数一般为(0.70%~1.50%)C。

高碳含量是保证与钨、钼等合金元素形成大量的合金碳化物,阻碍奥氏体晶粒长大,提高回火稳定性;另外在加热时使奥氏体含一定量的碳,淬火得到的马氏体有较高的硬度和耐磨性。

钨是使高速钢具有较高红硬性的主要元素,钨在钢中主要以Fe4W2C形式存在,加热时部分溶人奥氏体中,淬火时存在于马氏体中,使钢的回火稳定性得以提高。

560℃回火时,钨会以弥散的特殊碳化物形式出现,形成了“二次硬化”现象。

加热时部分未溶的Fe4W2C则会阻碍奥氏体晶粒长大,降低过热敏感性和提高耐磨性。

合金元素钼的作用与钨相似,一份钼可代替两份钨,而且钼还能提高韧性和消除第二类回火脆性。

但是含钼较高的高速钢脱碳和过热敏感性较大。

铬在高速钢中的主要作用是提高淬透性、硬度和耐磨性。

辽宁科技大学本科毕业设计(论文)摘要本设计是参照国内某钢厂热处理中心而设计的大型综合热处理车间,其典型产品材料为W18Cr4V高合金工具钢。

该设计主要以W18Cr4V高合金工具钢制作拉刀为例,介绍了其热处理工艺流程和工艺参数,并说明了热处理过程中材料组织、结构及性能的变化。

第一章是绪论,主要阐述了高速钢的概况和分类,常见热处理,合金元素的作用及其性能。

第二章主要以W18Cr4V高合金工具钢拉刀为例,制订产品的工艺流程,计算工艺参数,其中包括锻造、退火、淬火、回火的加热温度,加热时间,及淬火介质的性能参数,并介绍了其表面强化的热处理工艺。

第三章是设备的选择,它阐述了设备的设计及选择的要求,其中包括加热炉的选择、淬火介质的选择及其它附加设备。

第四章为热处理炉的设计就算,根据年产量及热处理工艺,零件尺寸大小等设计出符合生产要求的热处理炉。

第五章为车间经济指标,主要是根据年产量设计本车间的经济状况。

最后一张为专题,它详细阐述了高速钢的表面强化技术。

关键词:W18Cr4V;工艺流程;工艺参数;表面强化;AbstractThe reference design is designed for a large-scale comprehensive heat treatment shop refer to a domestic steel heat treatment center, the typical product material is W18Cr4V high alloy tool steel. The design takes mainly W18Cr4V high alloy tool steel broaches as an example, introduced its heat treatment process and process parameters, and describes the changes in the material during heat treatment organization, structure and properties. The first chapter is the introduction , mainly on the role and performance of high-speed steel profiles and classification, common heat treatment, alloying elements. The second chapter in W18Cr4V high alloy tool steel broaches. For example, the development of the product process, calculation parameters, including performance parameters forging, annealing, quenching, tempering heating temperature, heating time, and quenching medium, and introduced its surface hardening heat treatment process. The third chapter is the choice of equipment, it describes the design and selection of equipment requirements, including the choice of the furnace, quenching medium and select other additional equipment. Chapter IV of the heat treatment furnace design even if, according to the annual production and heat treatment process, such as the size of parts designed to meet the production requirements of heat treatment furnaces. Chapter V of the workshop economic indicators, the economic situation is mainly designed according to the annual output of the workshop. The last one is the topic, it elaborates high speed steel surface enhancement technology.Keywords: W18Cr4V; process; process parameters; surface hardening;目录第一章绪论 (1)1.1高速钢的简介、现状及展望 (1)1.2高速钢的分类 (3)1.3高速钢的热处理工艺简介 (4)1.4高速钢中各元素的作用 (7)1.5高速钢的性能 (10)1.5.1硬度 (10)1.5.2强度和韧性 (10)1.5.3热稳定性 (11)1.5.4导热性 (11)1.5.5磨削性 (11)第二章工艺路线设计 (12)2.1典型产品分析 (12)2.1.1 W18Cr4V的化学成分 (12)2.1.2 W18Cr4V的临界温度 (12)2.1.3 W18Cr4V的性质 (12)2.2 W18Cr4V的锻造工艺 (13)2.2.1锻造温度及加热温度 (13)2.2.2 锻造过程 (14)2.3热处理工艺的制定 (14)2.3.1退火 (14)2.3.2淬火 (15)2.3.3回火 (17)2.4表面强化 (18)2.5 热处理过程中可能产生的缺陷 (19)第三章主要热处理设备的参数 (21)3.1中温井式电阻炉 (21)3.2埋入式电极盐浴炉 (22)3.3低温井式电阻炉 (24)3.4淬火槽 (26)3.4.1淬火槽的基本结构 (26)3.4.2淬火槽的分类 (27)3.5热处理辅助设备 (29)3.5.1清理设备 (29)3.5.2清洗设备 (30)3.5.3校正与校直设备 (32)3.5.4起重运输设备 (33)第四章电阻炉的设计 (34)4.1电阻炉的设计要求 (34)4.1.1炉膛尺寸的确定 (34)4.1.2电阻炉功率的确定 (37)4.1.3热效率计算 (42)4.1.5空炉升温时间计算 (43)4.1.6功率的分配与接线 (46)4.1.7电热元件材料选择及计算 (46)4.1.8电热偶及其保护套管的设计与选择 (49)4.2淬火槽的设计计算 (49)4.2.1淬火槽设计内容 (49)4.2.2淬火槽的设计原则 (50)4.2.3淬火介质需要量 (50)4.2.4淬火槽形状与尺寸 (51)4.2.5溢流槽尺寸 (53)4.2.6淬火槽淬火介质置换量 (53)4.2.7淬火介质供入管、排出管和事故放油管 (54)第五章车间经济指标的计算 (56)5.1 车间人员的配备 (56)5.1.1直接生产组 (56)5.1.2辅助生产组 (56)5.1.3技术组 (57)5.1.4行政管理组 (57)5.1.5其他人员 (57)5.2热处理车间主要技术经济指标的计算 (57)5.2.1车间年产量 (58)5.2.2车间总面积、生产面积的计算 (58)5.2.3车间工人人数 (58)5.2.4主要加热设备数量 (58)5.2.5总劳动量 (58)5.2.6电力的计算 (59)5.2.7生产用水量计算 (62)5.3车间的经济分析 (63)5.5车间环境保护 (65)专题高速钢的表面强化 (67)结论 (70)致谢 (71)参考文献: (72)第一章绪论1.1高速钢的简介、现状及展望高速钢是高速工具钢的简称。

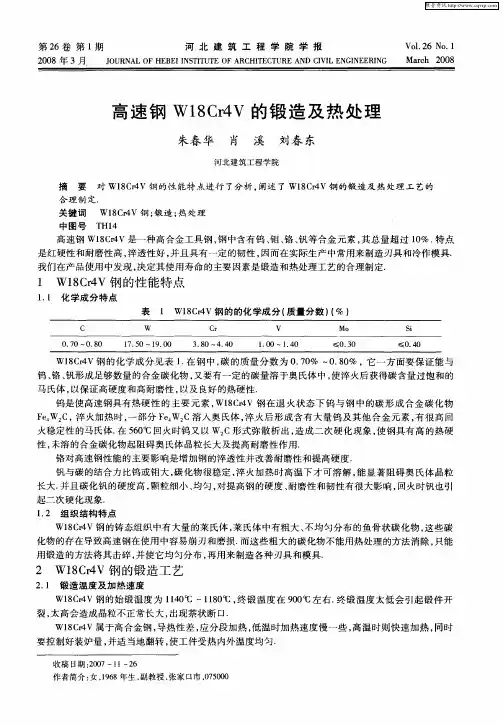

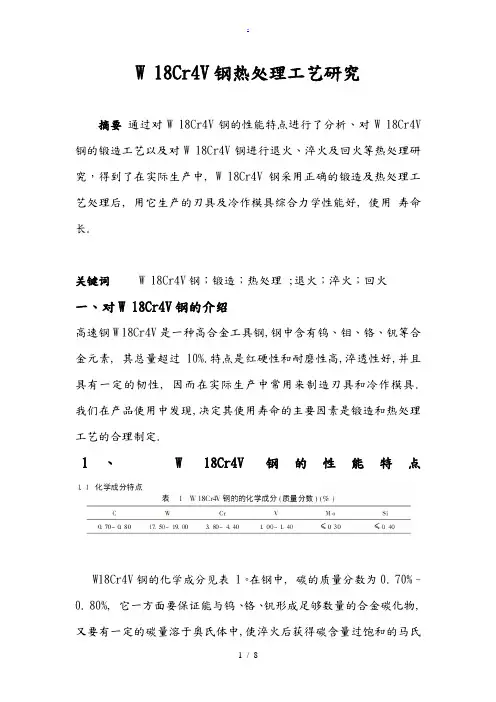

W 18Cr4V钢热处理工艺研究摘要通过对W 18Cr4V钢的性能特点进行了分析、对W 18Cr4V 钢的锻造工艺以及对W 18Cr4V钢进行退火、淬火及回火等热处理研究,得到了在实际生产中, W 18Cr4V钢采用正确的锻造及热处理工艺处理后, 用它生产的刃具及冷作模具综合力学性能好, 使用寿命长.关键词 W 18Cr4V钢;锻造;热处理 ;退火;淬火;回火一、对W 18Cr4V钢的介绍高速钢W 18Cr4V是一种高合金工具钢,钢中含有钨、钼、铬、钒等合金元素, 其总量超过 10%.特点是红硬性和耐磨性高,淬透性好,并且具有一定的韧性, 因而在实际生产中常用来制造刃具和冷作模具. 我们在产品使用中发现,决定其使用寿命的主要因素是锻造和热处理工艺的合理制定.1、W 18Cr4V钢的性能特点W18Cr4V钢的化学成分见表 1。

在钢中, 碳的质量分数为0. 70% ~ 0. 80%, 它一方面要保证能与钨、铬、钒形成足够数量的合金碳化物,又要有一定的碳量溶于奥氏体中,使淬火后获得碳含量过饱和的马氏体, 以保证高硬度和高耐磨性, 以及良好的热硬性。

钨是使高速钢具有热硬性的主要元素, W18Cr4V 钢在退火状态下钨与钢中的碳形成合金碳化物Fe4W2C, 淬火加热时,一部分Fe4W2C溶入奥氏体,淬火后形成含有大量钨及其他合金元素, 有很高回火稳定性的马氏体。

在 560℃回火时钨又以W2C形式弥散析出,造成二次硬化现象, 使钢具有高的热硬性,未溶的合金碳化物起阻碍奥氏体晶粒长大及提高耐磨性作用.。

铬对高速钢性能的主要影响是增加钢的淬透性并改善耐磨性和提高硬度。

钒与碳的结合力比钨或钼大,碳化物很稳定,淬火加热时高温下才可溶解, 能显著阻碍奥氏体晶粒长大。

并且碳化钒的硬度高,颗粒细小、均匀,对提高钢的硬度、耐磨性和韧性有很大影响, 回火时钒也引起二次硬化现象.。

2 组织结构特点W18Cr4V钢的铸态组织中有大量的莱氏体, 莱氏体中有粗大、不均匀分布的鱼骨状碳化物, 这些碳化物的存在导致高速钢在使用中容易崩刃和磨损。

在淬火高温加热过程中,基体转变成奥氏体,细小的碳化物颗粒逐渐向基体中溶解。

这种溶解过程与加热温度和保温时间有关,其中加热温度的影响最大;还与碳化物的类型和碳化物的颗粒度有关,尺寸小的碳化物易溶解。

M23C6碳化物溶解温度最低,在W18Cr4V钢中,M23C6在900℃时开始溶解,至1100℃时基本溶解完毕。

M6C碳化物在1100℃时溶解的很少,至1150℃以上时溶解量才逐渐增加。

M C碳化物在1200℃之下几乎不溶解,在1200℃之上才有少量溶解。

淬火钢的奥氏体晶粒度与淬火温度密切相关。

随淬火温度升高,碳化物溶解,钢的奥氏体晶粒逐渐长大,具体的长大情况与钢的化学成分有关。

当淬火温度更高时,碳化物会在晶界聚集产生过热,甚至局部熔化过烧。

过冷奥氏体在冷却过程中的转变很复杂。

通常希望在淬火之后获得淬火马氏体组织,由于高速钢的淬透性很高,故在空冷条件下就能淬透,但即便是这样,冷却速度仍需要控制得快一些。

这是因为在淬火加热时,由于大量碳化物溶入基体,故使基体中的碳和合金元素的过饱和度很高。

在冷却过程中,先共析碳化物会从基体中首先析出,冷却速度愈慢,析出则愈多,使基体中的碳和合金元素的过饱和度降低,因而使淬火马氏体中的过饱和度也降低,最终影响了二次硬化效果,降低了淬火、回火硬度。

另外,由于先共析碳化物多在奥氏体晶界上析出,弱化了晶界,会降低钢的韧性。

由此可见,在高速钢淬火加热之后应当快冷,否则对钢的硬度和韧性都会产生不良影响。

当冷却到马氏体点Ms之下时,过冷奥氏体即发生马氏体相变。

马氏体相变也分形核及成长两个阶段,但成长速度很快,形核后不到万分之一秒即生长完毕,因此马氏体转变速度几乎完全是由形核速度所控制。

马氏体转变量只与温度有关,随温度下降转变量增加;与保温时间无关,恒温停留不会使马氏体量增加,反而会带来其他的问题。

马氏体点M s与奥氏体的化学成分有关。

其中碳的影响最大,碳含量增加,Ms点降低;合金元素W、M o、Cr、V均使M s点降低。

w18cr4v热处理工艺W18Cr4V热处理工艺W18Cr4V是一种高速钢,具有优异的耐磨性、耐热性和耐腐蚀性,广泛应用于切削工具、模具和轴承等领域。

然而,由于其高硬度和脆性,加工难度较大,需要进行热处理来提高其机械性能和加工性能。

本文将介绍W18Cr4V的热处理工艺。

1. 热处理工艺流程W18Cr4V的热处理工艺流程包括退火、正火和淬火三个步骤。

具体流程如下:(1)退火将W18Cr4V加热至800℃左右,保温1小时,然后缓慢冷却至室温。

退火的目的是消除材料内部的应力和组织缺陷,提高材料的韧性和可加工性。

(2)正火将退火后的W18Cr4V加热至950℃左右,保温1小时,然后冷却至800℃左右,保温1小时,最后冷却至室温。

正火的目的是使材料的晶粒细化,提高材料的硬度和强度。

(3)淬火将正火后的W18Cr4V加热至1050℃左右,保温1小时,然后迅速冷却至室温。

淬火的目的是使材料的组织变为马氏体,提高材料的硬度和耐磨性。

2. 热处理工艺参数W18Cr4V的热处理工艺参数包括加热温度、保温时间和冷却方式等。

具体参数如下:(1)加热温度退火温度为800℃左右,正火温度为950℃左右,淬火温度为1050℃左右。

加热温度的选择应根据材料的化学成分、尺寸和要求的性能来确定。

(2)保温时间退火保温时间为1小时,正火保温时间为1小时,淬火保温时间为1小时。

保温时间的选择应根据材料的尺寸和加热温度来确定。

(3)冷却方式退火和正火采用自然冷却,淬火采用水淬或油淬。

冷却方式的选择应根据材料的尺寸和要求的性能来确定。

3. 热处理后的性能经过上述热处理工艺后,W18Cr4V的性能得到了显著提高。

具体表现在以下几个方面:(1)硬度经过淬火处理后,W18Cr4V的硬度可达到63-65HRC,比未经处理的硬度提高了近20%。

(2)韧性经过退火处理后,W18Cr4V的韧性得到了提高,不易断裂。

(3)耐磨性经过淬火处理后,W18Cr4V的耐磨性得到了提高,可用于制造高速切削工具和模具。

w18cr4v高速铣刀性能与热处理工艺分析》摘要:金属材料的热处理工艺设计及实验操作是一种重要的教学环节,通过金属材料热处理工艺的金相组织分析、性能检测等实验,可以培养学生掌握热处理实验方法、原理及相关设备,应用热处理的基本原理和一般规律对实验结果进行分析讨论,有助于学生解决问题、分析问题的能力。

本课程设计是在《材料科学基础》﹑《金属热处理工艺学》﹑《失效分析》﹑《金属力学性能》等课程学习的基础上开设的,是理论与实践相结合的重要教学环节。

通过该课程设计,可使学生在综合运用所学专业基础理论和专业知识能力方面得到训练,学会独立分析问题和解决问题的方法,提高工程意识和工程设计能力。

热处理工艺是整个金属材料工程的一个重要环节,它与工件设计及其它加工工艺之间存在密切关系。

如何实现工件设计时提出的几何形状和加工精度,满足设计时所要求的多种性能指标,热处理工艺制定的合理与否,有着至关重要的作用。

现代工业的飞速发展对机械零部件﹑工模具等提出的要求愈来愈高。

热处理不仅对锻造机械加工的顺利进行和保证加工效果起着重要作用,而且在改善或消除加工后缺陷,提高工件的使用寿命等方面起着重要作用。

为获得理想的组织与性能,保证零件在生产过程中的质量稳定性和使用寿命,就必须从工件的特点﹑要求和技术条件,认真分析产品在使用过程中的受力状况和可能失效形式,正确选择材料;再根据生产规模﹑现场条件﹑热处理设备提出几种可行的热处理方案,最后根据其经济性﹑方便性﹑质量稳定性和便于管理﹑降低成本等因素,确定出一种最佳方案。

关键词:铣刀;热处理工艺;金属材料Analysis of Performance and Heat Treatment Technology of W18cr4v High Speed Milling CutterAbstract: Heat treatment process design and experimental operation of metal materials are an important teaching link. Through the experiments of metallographic structure analysis and performance testing of heat treatment process of metal materials, students can be trained to master the experimental methods, principles and related equipment of heat treatment. The basic principles and general rules of heat treatment are applied to analyze and discuss the experimental results, which will help students solve the problem. Ability to solve and analyze problems. This course is designed on the basis of the study of the course Fundamentals of Material Science, Metal Heat Treatment Technology, Failure Analysis and Metal Mechanical Properties. It is an important teaching link that combines theory with practice. Through thecourse design, students can be trained in the comprehensive application of the basic theory and professional knowledge, learn to analyze and solve problems independently, and improve engineering awareness and engineering design ability. A kind ofHeat treatment process is an important part of the whole metal material engineering. It is closely related to workpiece design and other processing processes. How to achieve the geometric shape and processing accuracy of workpiece design, meet the requirements of the design of a variety of performance indicators, whether the heat treatment process is reasonable or not, has a vital role. A kind ofWith the rapid development of modern industry, the requirements for mechanical parts, tools and moulds are getting higher and higher. Heat treatment not only plays an important role in the smooth processing of forging machinery and ensuring the processing effect, but also plays an important role in improving or eliminating the defects after processing and improving the service life of the workpiece. In order to obtain the ideal structure and performance and ensure the quality stability and service life of the parts in the production process, it is necessary to carefully analyze the stress and possible failure forms of the products in the use process from the characteristics, requirements and technical conditions of the parts, and correctly select the materials. Then, according to the production scale, site conditions and heat treatment equipment, several feasible heat treatment schemes are put forward. Then, according to its economy, convenience, quality stability, easy management, cost reduction and other factors, a best scheme is determined.Key words: milling cutter; heat treatment process; metal material目录一、综述 (4)二、热处理车间任务 (5)(1)工作条件分析 (5)(2)零件的形状与尺寸 (6)2.21.铣刀认知 (6)2.22.铣刀分类 (6)2.23.铣刀规格 (7)2.24.铣刀的选用 (8)2.25.铣刀的保养 (8)2.26.本车间所选用的铣刀尺寸 (8)(3)车间生产纲领、年时基数、工作制度 (9)2.31.生产纲领 (9)2.32.年时基数 (10)2.33.车间工作制度 (11)三、铣刀 (13)(1)铣刀的服役条件 (13)(2)铣刀的失效形式 (13)(3)铣刀的性能特点 (14)四、热处理工艺方法及选择 (14)(1)铣刀的热处理工艺 (14)4.11.T12钢制铣刀,其工艺路线 (14)4.12.球化退火的具体工艺 (16)4.13.淬火 (17)4.14.回火 (18)五、热处理设备选择与计算 (18)(1)热处理设备选型的原则和依据 (18)5.11.热处理设备选择地原则 (18)5.12.热处理设备选择的依据 (19)(2)热处理设备的选型 (19)5.21热处理炉型的选型 (19)5.23退火台车式炉设计 (20)5.24淬火盐浴炉结构简介 (21)5.25淬火盐浴炉设计 (21)5.26回火炉结构简介 (22)5.27回火炉结构设计 (22)(3)热处理设备数量的计算 (23)六、热处理辅助设备选择 (25)(1)冷却设备 (25)6.11.淬火槽的基本结构 (25)6.12.淬火冷却水槽需要考虑的因素 (25)6.13.淬火槽尺寸设计要求 (25)(2)辅助设备 (25)6.21.校直设备 (25)6.23.起重运输机械 (26)6.24.清理设备 (28)七.车间设计 (28)(1)车间在场区内的位置 (28)(2)车间面积及面积指标 (29)(3)布局原则 (29)(4)车间设备布局间距 (30)(5)电气 (32)(6)生产用水消耗量及费用 (32)八、参考文献 (33)一、综述金属热处理是机械制造中的重要工艺之一,与其他加工工艺相比,热处理一般不改变工件的形状和整体的化学成分,而是通过改变工件内部的显微组织,或改变工件表面的化学成分,赋予或改善工件的使用性能。

W18Cr4V普通铣刀性能与热处理工艺分析摘要W18Cr4V钢是制作冷作模具和刃具常用的材料,铸态的W18Cr4V钢组织中一般会含有大量的分布不均匀的共晶碳化物,锻压或轧制处理可以使共晶碳化物碎化,但不会对碳化物不均匀分布的状况产生太大改变。

为了改善碳化物分布不均匀的状况,生产生活中还要对W18Cr4V钢进行退火、淬火以及回火等必要的热处理工艺,这将会在很大程度上提高W18Cr4V钢产品的使用寿命。

论文对W18Cr4V 钢的成分特点、组织性能进行了详细的分析,阐述了W18Cr4V钢的退火工艺,淬火工艺和回火工艺流程。

并设计了W18Cr4V钢的热处理实验,对W18Cr4V钢退火之后、淬火之后、一次回火之后、两次回火之后和三次回火之后的金相组织和力学性能进行了研究分析,这对实际生产具有一定的意义。

本论文是对铣削套件进行工艺分析、数控编程及完成加工,主要运用所学知识对零件图进行工艺分析、制定工艺路线、确定工艺方案。

并运用UG软件进行造型和自动编程,最终完成零件的加工。

论文表明:通过对该零件的工艺分析、造型、加工,深入了解了零件制造的全过程,加工完成后零件也达到了加工要求。

造型、轨迹及G代码的生成也以最简洁的方式做出,达到了预期的要求。

关键字:W18Cr4V,淬火工艺,组织,性能;工艺分析AbstractW18Cr4V steel is a common material for making cold working dies and cutting tools. Generally, the cast W18Cr4V steel structure contains a large amount of eutectic carbides with uneven distribution. Forging or rolling treatment can make eutectic carbides crumble, but it will not change the situation of uneven distribution of carbides too much. In order to improve the uneven distribution of carbide, necessary heat treatment processes such as annealing, quenching and tempering should be carried out for W18Cr4V steel in production and life, which will greatly improve the service life of W18Cr4V steel products. In this paper, the composition and microstructure of W18Cr4V steel are analyzed in detail, and the annealing process, quenching process and tempering process of W18Cr4V steel are described. The heat treatment experiment of W18Cr4V steel was designed, and the microstructure and mechanical properties of W18Cr4V steel after annealing, after quenching, after one tempering, after two tempering and after three tempering were studied and analyzed.This paper is the milling kit process analysis, CNC programming and complete processing, mainly using the knowledge of the parts of the process analysis, the development of the process route, determine the process plan. And the use of UG software modeling and automatic programming, the final completion of parts processing. The paper shows that: through the process analysis, modeling and processing of this part, the whole process of parts manufacturing is deeply understood, and the parts also meet the processing requirements after the processing is completed. Modeling, trajectory and G code generation is also made in the most concise way, to achieve the desired requirements.Keywords: W18Cr4V, quenching process, structure, performance; Technology analysis目录前言 (12)第1章 W18Cr4V钢的基本信息 (14)1.1 W18Cr4V钢的化学成分 (14)1.2 W18Cr4V钢中各元素在钢中的作用 (14)1.2.1 W18Cr4V钢中碳元素的作用 (14)1.2.2 W18Cr4V钢中钨元素的作用 (14)1.2.3 W18Cr4V钢中铬元素的作用 (15)1.2.4 W18Cr4V钢中钒元素的作用 (15)1.2.5 W18Cr4V钢中钼元素的作用 (15)1.2.6 W18Cr4V钢中硅元素的作用 (15)1.2.7 W18Cr4V钢中锰元素的作用 (16)1.3热处理零件结构设计 (17)1.4热处理工艺设计 (19)1.4.1工艺分析的基本原则 (19)1.4.2 工艺路线 (19)1.4.3 工艺方法的选定 (20)第二章立铣刀材料设计 (21)2.1.1 立铣刀的服役条件 (21)2.1.2主要失效形式 (21)2.2.1 铣刀材料的基本要求及设计方案 (22)2.2.2优化比较 (22)2.3加工工艺流程 (23)2.3.1立铣刀的焊接与退火 (23)2.4热处理工艺 (25)2.4.1预热处理 (27)2.4.2淬火处理 (28)2.4.3回火处理 (29)第三章热处理车间设计 (30)3.1生产纲领 (31)3.2工作制度和年时基数 (31)第四章热处理车间布置 (31)4.1热处理车间分类 (32)4.1.1按工作性质分类 (32)4.1.2按生产环境分类 (32)4.1.3按生产性质分类 (33)4.2车间设备组织与设置 (33)4.2.1车间设备平面布置的原则 (34)4.2.2热处理车间内设备的组织原则 (34)4.3设备平面布置设计 (34)4.3.1设备平面布置的一般原则 (34)4.3.2设备布置间距 (35)4.4 车间在厂区内的位置 (35)4.5 车间面积及面积指标 (35)设计总结 (36)参考文献 (37)致谢 (38)前言W18Cr4V钢是钨系高速工具钢,在生产中因可以进行锻造、焊接,其加工工艺性好,热处理前后变形小,得到了普遍的应用。

第32卷第2期Vo l 32 No 2锻压技术FORGING &STAMPING TECH NOLOGY2007年4月A pr.2007W18Cr4V 钢的锻造与热处理朱正才*(南京交通职业技术学院,江苏南京 211188)摘要:高速钢W18Cr4V 一般用于制作刃具和冷作模具。

为了提高刃、模具使用寿命,必须改善W 18Cr 4V 钢中碳化物分布不均的状况。

为此,对W18Cr4V 钢的性能、成分特点进行了详细分析,阐述了W18Cr4V 钢的锻造工艺,并对锻后冷却、热处理作了详细的说明,对生产具有一定的指导意义。

关键词:高速钢;锻造;热处理中图分类号:TG316 文献标识码:A 文章编号:1000-3940(2007)02-0017-02Forging of W18C r4V steel and heat treatmentZHU Zheng -cai(N anjing Co mmunicatio ns Institute of T echnolog y,Nanjing 211188,China)Abstract:H ig h -speed steel W18Cr4V is the co mmon material for making too ls and co ld wo rking dies.T o improv e t he ser vice lives of to ols and dies,it is necessar y to eliminate t he inho mogeneous distributio n o f carbides in W18Cr4V.A detailed analysis o n the propert ies and composit ion char acteristics of W 18Cr 4V w ere analyzed.T he forg ing pr ocess was set fo rth and the pr ocedures o f the co oling and heat treatment w ere expla ined in deta il.T he wo rk has an inst ructive significance to the product ion.Keywords:hig h -speed steel;fo rg ing;heat treatment*男,45岁,高级工程师收稿日期:2006-05-10;修订日期:2006-08-301 引言高速钢W18Cr 4V 是典型的莱氏体钢,它的特点是红硬性和耐磨性高,而且有一定的韧性,因而常用来制造各种刃具和冷作模具。

W18Cr4V的铸态组织包括呈骨骼状的、碳化物片状与马氏体或屈氏体相间排列的莱氏体,以及黑色组织(δ偏析)和白色组织(马氏体和残余奥氏体)。

高速钢的铸态组织和化学成分尤其不均匀,而且热处理也不能改变,因而必须进行压力加工,将粗大的共晶碳化物打碎,并使其均匀分布,然后再用以制造各种刃具及模具热处理工艺较为复杂,必须经过退火、淬火、回火等一系列过程。

退火的目的是消除应力,降低硬度,使显微组织均匀,便于淬火。

退火温度一般为860~880℃。

淬火时由于它的导热性差一般分两阶段进行。

先在800~850℃预热(以免引起大的热应力),然后迅速加热到淬火温度1220~1250℃,后油冷。

工厂均采用盐炉加热。

淬火后因内部组织还保留一部分(约30%)残余奥氏体没有转变成马氏体,影响了高速钢的性能。

为使残余奥氏体转变,进一步提高硬度和耐磨性,一般要进行2~3次回火,回火温度560℃,每次保温1小时。

快速退火工艺,工件随炉升温至600---650度保温0.5----1小时,再以20---40度/小时继续升温至880----900度保温后以40---60度/小时降至780----800度等温,最后以30--40度/小时降至600---650度保温后出炉空冷。

退火工艺不当有可能造成奥氏体晶粒得不到细化,组织得不到改善,强度韧性得不到提高,易引起晶粒异常长大及奈状断口的形成,对最终的的处理变形不利。

热处理工艺为前处理是退火,温度为870~880度,保温2~3小时,然后800一840度预热,从1270一1280度分级淬火,分级温度为580一620,然后再560度进行三次回火,回火时保温1小时.W18Cr4V含大量的合金元素:塑性差,导热性差,在快速加热时的热应力使之变形开裂,所以要在加热到淬火温度1270一1280度在800一840预热,对形状复杂者,还应在500一650增加一次预热.V,W等起主要起提高红硬性的元素要很高的温度下才溶解,但过高的温度又会使晶粒粗大,且W等合金元素都缩小A区,使得共析与共晶温度提高,因而选择1270一1280度.采用直接空冷,会析析出二次碳化物,从而降低钢的红硬性.淬火后的组织为M十碳化物十残余A(多达30%)在550一570度回火析出WC等引起二次硬化,A分解,析C,降低合金元素含量,使Ms上升,从而造成二次淬火,一次回火,还有15%的残余A,二次回火残余A3%一5%,三次回火,只有1%一2%,最终得回火组织M十碳化物十极少量残余。

热处理工艺课程设计说明书课程名称: 金 属 热 处 理 工 艺 学 设计题目: W18Cr4V 挤压杆热处理工艺的设计院 系: 机 械 工 程 学 院班 级: 材料成型及控制工程 0801 学号: 0 8 1 1 0 4 1 2 6学生姓名:吴欣桐设计题目W18Cr4V挤压杆热处理工艺的设计学生姓名吴欣桐院系专业机械工程学院材料0801指导教师:黄新热处理工艺课程设计任务书设计要求:1.相变点的确定2.热处理工艺参数的制定3.热处理设备的选择4.组织特点和性能的分析5.夹具的设计或选用6.工艺卡片填写学生应完成的工作:进行零件的加工路线中有关热处理工序和热处理辅助工序的设计。

根据零件的技术要求,选定能实现技术要求的热处理方法,制定工艺参数,画出热处理工艺曲线图,选择设备,设计或选定装夹具,作出热处理工艺卡。

最后,写出设计说明书,说明书中要求对各种热处理工序的工艺参数的选择依据和各种热处理后的显微组织作出说明。

推荐参考文献阅读:1《热处理工程师手册》,樊东黎主编,机械工业出版社;2《热处理技师手册》,张玉庭主编,机械工业出版社;3《热处理手册(共4卷)》,中国机械工程学会热处理学会,机械工业出版社;4《热处理实用数据速查手册》,叶卫平主编,机械工业出版社;5《金属热处理工艺学》,夏立芳,哈尔滨工业大学出版社;6《热处理常见缺陷分析与对策》,王忠诚主编,化学工业出版社;等。

任务下达日期:2011年1月9日任务完成日期:2011年1月15日答辩日期:指导教师:黄新学生签名:目录1 热处理工艺课程设计的目的 --------------------42 零件的技术要求及选材 ------------------------42.1技术要求 -------------------------------42.2材料的选择 -----------------------------52.3化学成分及合金元素的作用 ---------------53 热处理工艺课程设计的内容及步骤 -------------73.1相变点的确定 ---------------------------73.2热处理工艺 -----------------------------83.2.1工艺流程 -------------------83.2.2热处理工艺参数的制定 -------------93.2.3所选热处理工艺的目的 -------------113.2.4热处理工艺卡片填写 ---------------133.2.5操作过程中的注意事项 -------------133.3热处理设备的选择 -----------------------143.4夹具的设计或选用以及零件的摆布 ---------163.5组织特点和性能的分析 -------------------174 收获和体会 ---------------------------------255 参考文献 -----------------------------------266 附表1 热处理工艺卡 -------------------------27§1 热处理工艺课程设计的目的热处理工艺课程设计是高等学校金属材料工程专业一次专业课设计练习,是热处理原理与工艺课程的最后一个教学环节。

其目的是:(1)培养学生综合运用所学热处理课程的知识去解决工程问题的能力,并使其所学知识得到巩固和发展。

(2)学习热处理工艺设计的一般方法、热处理设备选用和夹具设计等。

(3)进行热处理设计的基本技能训练,如计算、零件绘图和学习使用设计资料、手册、标准和规范。

因此,本课程设计要求我们综合运用所学知识来解决生产实践中的热处理工艺制定问题,包括工艺设计中的细节问题,如设备的选用,夹具的设计等。

要求我们设计工艺流程,这需要翻查大量的文献典籍。

如何灵活使用资料、手册,怎样高效查找所需信息,以及手册的查找规范和标准等,均不是一蹴而就的事情,需要我们在实践中体会并不断地总结,才能不断进步。

材料热处理工艺课程设计是培养材料专业学生在热处理原理方面能力的重要环节,纸上谈兵是经不起考验的,扎实的理论唯有通过实践才能够证明,且科学的实践能够有效巩固甚至发展原有的理论,因此,本课程设计通过给出20余种不同牌号的材料,要求学生以个人(允许讨论)或组队的方式完成热处理工艺的设计,对学生巩固已学热处理知识、学习使用工具书、增强团队合作意识等是大有裨益的。

§2零件的技术要求及选材2.1技术要求冷挤压是精密塑性体积成形技术中的一个重要组成部分。

冷挤压是指在冷态下将金属毛坯放入模具模腔内,在强大的压力和一定的速度作用下,迫使金属从模腔中挤出,从而获得所需形状、尺寸以及具有一定力学性能的挤压件。

显然,冷挤压加工是靠模具来控制金属流动,靠金属体积的大量转移来成形零件的。

冷挤压技术是一种高精、高效、优质低耗的先进生产工艺技术,较多应用于中小型锻件规模化生产中。

与热锻、温锻工艺相比,可以节材30%~50%,节能40%~80%而且能够提高锻件质量,改善作业环境。

目前,冷挤压技术已在紧固件、机械、仪表、电器、轻工、宇航、船舶、军工等工业部门中得到较为广泛的应用,已成为金属塑性体积成形技术中不可缺少的重要加工手段之一。

2.2材料的选择本课程设计所要求的挤压杆为重载冷挤压模的凸模,挤压模主要用于材料体成形,工作应力大,钢件承受的挤压力为:2000~2500M Pa。

材料在型腔中剧烈变形同时产生热量,模具在反复的应力和温度约300℃环境中工作。

挤压杆是冷作模具的凸模部分,工作时主要承受着拉压、冲击、疲劳、摩擦等多种机械力的作用,使模具发生脆断、堆塌、磨损、咬合、啃伤、软化等现象而失效。

因此,挤压杆作为冷作模具应具备高的变形抗力、断裂抗力、耐磨损、抗疲劳、不咬合等能力。

因此凸模选用高速钢W18C r4V,工作硬度可达62HRC以上。

在W18C r4V钢中碳化物分布的均匀性较差,并易产生粗大角状碳化物颗粒,钢的韧性和塑形也较差。

该钢不适宜用来生产大断面钢材,也不宜进行冷轧或冷拔加工,因为粗大角状碳化物易在冷加工过程中使钢开裂产生微裂纹,从而使钢的性能变差。

W18C r4V钢可用于制造各种切削工具,例如车刀、刨刀、铣刀、铰刀、拉刀、滚刀、插齿刀、锯条、丝锥、板牙和钻头等,不适宜制造大截面和热塑性成形刀具。

此外,W18Cr4V钢还用于制造高温轴承、模具和耐磨机零件等。

2.3化学成分及合金元素的作用W18C r4V为常用的钨系高速钢的一种,属于莱氏体钢,是高速钢应用最长久的一种。

和其它高速钢一样,常被称为“白钢”、“锋钢”或“风钢”(空冷即可淬火)。

W18C r4V钢化学成分(%)W18C r4V钢的热导率比碳含量相同的铸钢低温时热导率小很多,高温时略小。

W18Cr4V所含元素的作用:碳主要与铬、钨、钼和钒(碳化物的形成元素)等形成碳化物,以提高硬度、耐磨性及红硬性。

钨是提高红硬性的主要元素,它在钢中形成碳化物。

加热时,一部分碳化物溶入奥氏体,淬火后形成含有大量钨及其他合金元素、有很高回火稳定性的马氏体。

在回火时,一部分钨以碳化物的形式弥散析出,造成二次硬化。

在加热时,未溶的碳化物则起到阻止奥氏体晶粒长大的作用。

铬铬的碳化物(Cr23C6)在淬火加热时几乎全部溶于奥氏体,从而提高过冷奥氏体的稳定性和钢的淬透性,同时还能提高钢的抗氧化脱碳和抗腐蚀能力。

钒能显著地提高高速钢的红硬性、硬度及耐磨性。

钒形成的碳化物在加热时,部分溶入奥氏体,回火时以细小的质点弥散析出,造成二次硬化而提高钢的红硬性。

钴也能显著提高钢的红硬性及硬度。

§3热处理工艺课程设计的内容及步骤3.1相变点的确定Fe-18%W-4%Cr-C系的变温截面图系的变温截面图,并查找资料,可确定W18Cr4V的相变点:3.2.1工艺流程用W18Cr4V制作挤压杆的工艺流程为:淬火及回火示意图:W18C r4V制作挤压杆的最终热处理采用分级淬火+三次回火的工艺,在淬火加热过程中采用二次预热,温度分别为550℃和820℃,奥氏体化温度定为1260℃;在淬火冷却过程中采用二级分淬,温度分别取600℃和230℃。

最后采用560℃三次回火的工艺,每次回火时间为1h。

高速钢淬火温度的选择依据:⑴奥氏体晶粒度控制在9~11级;⑵细小碳化物尽可能多的溶解。

一般不选择过热温度淬火,因为它会使钢的韧性急剧下降。

球化退火为往复球化退火,去应力退火是为了去除由于粗加工所引起的及铸件内存在的残余应力(但不引起组织的变化)而进行的退火,由于材料成分、加工方法、内应力大小及分布的不同,以及去除程度的不同,去应力退火的加热温度范围很宽,应根据具体情况决定,例如:对于W18C r4V高速钢制作的模具,在粗加工及半精加工之间,淬火之前,常进行600~700℃、2-4h的去应力退火。

去应力退火后,均应缓慢冷却,以免产生新的应力。

球化退火、去应力退火、回火等工艺过程中均需使用煤油作为保护气,以防止工件被氧化。

3.2.2热处理工艺参数的制定根据时间计算公式τ=a×K×D【其中K-装炉修正系数,D-工件有效厚度(mm),a-由钢种决定的加热系数(m in/mm)】,以及经验公式等,查找资料,将工艺参数制表如下:热处理工艺参数表注:球化退火,去应力退火,一级预热,二级预热、奥氏体化加热和回火均采用到炉加热,加热时先在炉口预热,后放入炉中加热。

一级预冷和二级预冷采用到炉冷却。

各参数确定如下:1)装炉修正系数K的确定:在W18Cr4V挤压杆热处理时在吊篮中间隔为50mm,所以装炉修正系数K取 1.3。

2)由钢种决定的加热系数a(min/mm)的确定:所需数据为:。