车床薄壁卡盘设计

- 格式:doc

- 大小:2.01 MB

- 文档页数:45

去液压站脚踏开关X1 接线端子适用配置 GSK980TD-b / c / iP E U 5V 5W 5220V 0Y V 1Y V 2L -C H K +24VU 5/V 5/W 5/P E /220V /0/Y V 1/Y V 2/L -/C H K /+24V/A B C D EABCDE功能文本线号线号目标代号目标代号短连接短连接内部目标外部目标放置=+-X1+HY-X1:1U51油泵电机U5-KM5:2/1.2:C+HY-X1:2V52=V5-KM5:4/1.2:C+HY-X1:3W53=W5-KM5:6/1.2:C+HY-X1:4PE4=PE-PE/1.2:C+HY-X1:5220V5冷却风机220V-Q2:2/1.3:B+HY-X1:606=0-XT1:0/1.6:D0-V1:N/1.4:B+HY-X1:7YV17卡盘卡紧+HY-X1:8YV28卡盘松开+HY-X1:9L-9=L--V1:0V/1.4:B-S1:NO CHK10脚踏开关-S1:COM+24V11=+24V-FX-G(980TDb36)-XT4:+24V/2.1:B+24V-U1:COM/2.5:C适用配置 GSK980TD-b / c / iA B C D EABCDE功能文本线号线号目标代号目标代号短连接短连接内部目标外部目标放置=+HY-X1-M5:U5U51油泵电机U5-X1:1+/1.2:D-M5:V5V52=V5-X1:2+/1.2:D-M5:W5W53=W5-X1:3+/1.2:D-M5:PE PE4=PE-X1:4+/1.2:D-FAN:1220V5冷却风机220V-X1:5+/1.3:D-FAN:206=0-X1:6+/1.3:D-YV1YV17卡盘卡紧YV1-X1:7+/1.4:D-YV2YV28卡盘松开YV2-X1:8+/1.4:D-YV2L-9=L--X1:9+/1.5:D适用配置 GSK980TD-b / c / iA B C D EABCDE 元件汇总表元件代号型号描述制造商数量1交流接触器,9A/4KW/3P+1NO+1NC,线圈110VAC;CJX2s-0911F德力西-KM51电动机保护器,3P+1NO+1NC,2.5~4ADZ108-20/4-11德力西-Q11小型断路器,1P,1A;DZ47sN1D1德力西-Q2ENCHI1加厚铝合金防护,式脚踏开关,NO+NC,15A/250V。

车削薄壁霉件的弹J:生夹具设计丁彩平(广东省高级技工学校,广东博罗516100)摘耍:根槲薄肇零件难于加j亡和容易变形的特点,设汁r一种利用径向央紧适合于小批壁生产的譬瓤夹典。

该夹具以零件的内孔定f让,加工薄甓外蚓,结构简单,制造容易,操作方便。

夹紧可靠,定位精度高。

经在乍产实践中使羽后证明,该夹具既能保证f‘件Jjlll:精度和产品磺链,又提高了生产效率,墩得_r良好的应用效采。

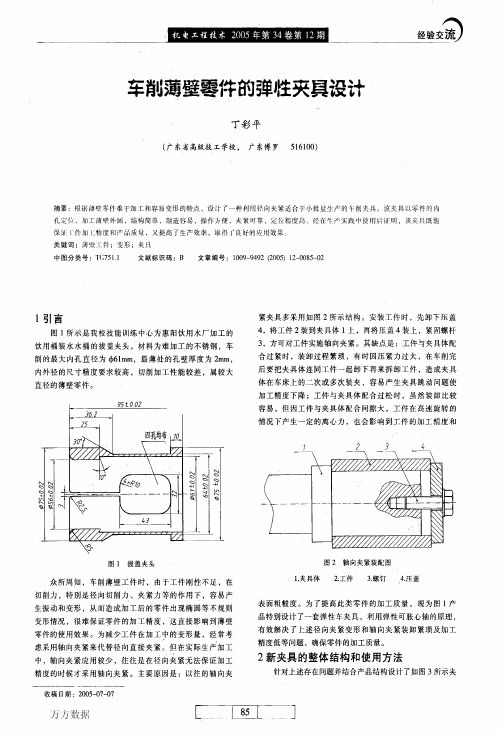

关键词:薄避1i弱:;变形;夹其中图分类号:Tt:75ll文献标识码:B文章编号:l009—9492(2005)12一0085一021引言图1所示是我校技能训练中心为惠阳饮用水厂加工的饮用桶装水水桶的拔盖夹头,材料为难加工的不锈钢,车削的最大内孔直径为巾61mm,最薄处的孔壁厚度为2mm,内外径的尺寸精度要求较高,切削加工性能较差,属较大直径的薄壁零件。

图1拔盖夹头众所周知,车削薄壁工件时,由于工件刚性不足,在切削力,特别是径向切削力、夹紧力等的作用下,容易产生振动和变形,从而造成加工后的零件出现椭圆等不规则变形情况,很难保证零件的加工精度,这直接影响到薄壁零件的使用效果。

为减少工件在加工中的变形量,经常考虑采用轴向夹紧来代替径向直接夹紧。

但在实际生产加工中,轴向夹紧应用较少,往往是在径向夹紧无法保证加工精度的时候才采用轴向夹紧。

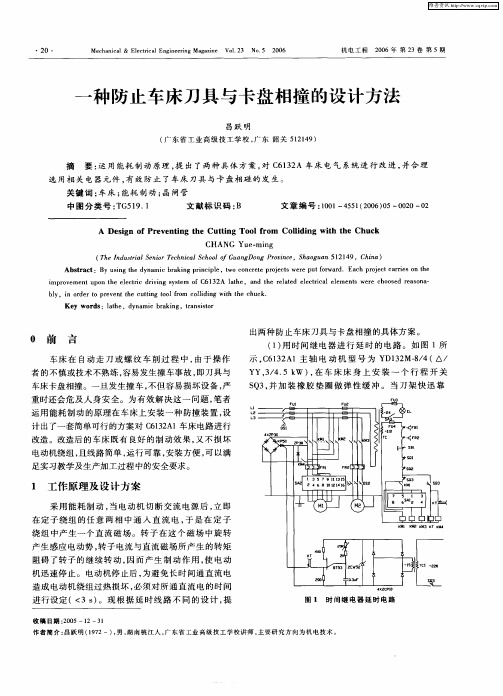

主要原因是:以往的轴向夹收稿日期:2005一07—07紧夹具多采用如图2所示结构。

安装工件时,先卸下压盖4,将工件2装到夹具体1上,再将压盖4装上,紧固螺杆3,方可对工件实施轴向夹紧。

其缺点是:工件与夹具体配合过紧时,装卸过程繁琐,有时因压紧力过大,在车削完后要把夹具体连同工件一起卸下再来拆卸工件,造成夹具体在车床上的二次或多次装夹,容易产生夹具跳动问题使加工精度下降;工件与夹具体配合过松时,虽然装卸比较容易,但因工件与夹具体配合间隙大,工件在高速旋转的情况下产生一定的离心力,也会影响到工件的加工精度和图2轴向夹紧装配图1.夹具体2.工件3.螺钉4.压盖表面粗糙度。

精 密 成 形 工 程第16卷 第5期 156JOURNAL OF NETSHAPE FORMING ENGINEERING 2024年5月收稿日期:2024-01-24 Received :2024-01-24 引文格式:路春辉, 魏雁锐, 段新梅, 等. 基于有限元分析的薄壁圆环零件加工工艺研究[J]. 精密成形工程, 2024, 16(5): 156-163. LU Chunhui, WEI Yanrui, DUAN Xinmei, et al. Machining Process of Thin-walled Circular Ring Parts Based on Finite Element Analysis[J]. Journal of Netshape Forming Engineering, 2024, 16(5): 156-163. *通信作者(Corresponding author ) 基于有限元分析的薄壁圆环零件加工工艺研究路春辉*,魏雁锐,段新梅,王丽平,李松(北京航天新立科技有限公司,北京 100039)摘要:目的 针对薄壁圆环零件刚性差、强度弱、加工过程中易发生受力变形的难题,基于薄壁圆环零件加工成形工艺,优化零件的加工工艺和装夹方式。

方法 考虑到工艺对零件加工质量的影响,对零件的加工方法和装夹方式进行研究,提出一种新的加工工装,运用ANSYS 软件对零件装夹受力情况和振动变形进行有限元模拟仿真分析。

结果 该工装不仅能够防止零件发生应力集中,还提升了零件加工精度和表面质量,工装设计为一夹一顶方式,只需调整顶尖压紧力便可确保圆环件在加工中不会发生变形,同时拆装方便,提高了生产效率。

结论 对于薄壁圆环件的数控加工,可通过科学设计零件加工工艺流程和装夹工装,解决零件受力变形问题,保证薄壁圆环零件的尺寸、形位公差和表面粗糙度符合要求,提高了生产加工效率,满足产品批量生产使用要求,为类似薄壁件的加工提供了参考。

车床原理车床卡盘车床原理车床卡盘车床原理--车床卡盘2010-05-2415:46古代的车床是靠手拉或脚踏,通过绳索使工件旋转,并手持刀具而进行切削的。

脚踏车床1797年,英国机械发明家莫兹利创制了用丝杠传动刀架的现代车床,并于1800年采用交换齿轮,可改变进给速度和被加工螺纹的螺距。

1817年,另一位英国人罗伯茨采用了四级带轮和背轮机构来改变主轴转速。

为了提高机械化自动化程度,1845年,美国的菲奇发明转塔车床。

1848年,美国又出现回轮车床1873年,美国的斯潘塞制成一台单轴自动车床,不久他又制成三轴自动车床20世纪初出现了由单独电机驱动的带有齿轮变速箱的车床。

第一次世界大战后,由于军火、汽车和其他机械工业的需要,各种高效自动车床和专门化车床迅速发展。

为了提高小批量工件的生产率,40年代末,带液压仿形装置的车床得到推广,与此同时,多刀车床也得到发展。

50年代中,发展了带穿孔卡、插销板和拨码盘等的程序控制车床。

数控技术于60年代开始用于车床,70年代后得到迅速发展。

主要组成部件有:主轴箱、交换齿轮箱、进给箱、溜板箱、刀架、尾架、光杠、丝杠、床身、床脚和冷却装置。

主轴箱:又称床头箱,它的主要任务是将主电机传来的旋转运动经过一系列的变速机构使主轴得到所需的正反两种转向的不同转速,同时主轴箱分出部分动力将运动传给进给箱。

主轴箱中等主轴是车床的关键零件。

主轴在轴承上运转的平稳性直接影响工件的加工质量,一旦主轴的旋转精度降低,则机床的使用价值就会降低。

进给箱:又称走刀箱,进给箱中装有进给运动的变速机构,调整其变速机构,可得到所需的进给量或螺距,通过光杠或丝杠将运动传至刀架以进行切削。

丝杠与光杠:用以联接进给箱与溜板箱,并把进给箱的运动和动力传给溜板箱,使溜板箱获得纵向直线运动。

丝杠是专门用来车削各种螺纹而设置的,在进行工件的其他表面车削时,只用光杠,不用丝杠。

同学们要结合溜板箱的内容区分光杠与丝杠的区别。

毕业设计(论文)-数控车床主轴卡盘液压装置设计大XX大学毕业设计(论文)数控车床主轴卡盘液压装置设计所在学院专业班级姓名学号指导老师年月日I摘要通过对数控车床的液压系统的分析和了解,结合已掌握的液压方面的知识对原有系统进行优劣分析并提出改进方案;最终使液压系统实现车床的变档及卡紧,使其满足旋转精度,刚度,温升,抗震性等主要性能,以提高整机性能,并保证该液压系统执行上述二个动作时的可行性与可靠性,充分体现现代液压技术应用于数控机床的优越性。

关键词:主轴,卡盘,液压装置,液压系统全套设计请加 197216396或401339828IIAbstractThrough the analysis and understanding of the hydraulic system for numerical control lathe, combined with the available hydraulic knowledge analysis of the original system and the improved scheme is put forward; and the hydraulic system and the locking gear lathe, make it meet the rotary accuracy, rigidity, temperature rise, the main performance of shock resistance etc., to improve the performance of the whole machine, and ensure the feasibility and reliability of the hydraulic system for executing the two action, fully reflects the superiority of the application of the modern hydraulic technology in CNC machine tool.Keywords: spindle, chuck, hydraulic equipment, hydraulic systemIII目录摘要 ..................................................................... .. (II)Abstract ............................................................... ...................................................................... III 目录 ..................................................................... ...................................................................IV 第1章概述 ..................................................................... ......................................................... 1 1.1液压传动发展概况 ..................................................................... ................................. 4 1.2液压传动的工作原理及组成部分 ..................................................................... (4)1.2.1液压传动的工作原理 ..................................................................... (4)1.2.2液压传动的组成部分 ..................................................................... .................. 5 1.3液压传动的优缺点 ...................................................................................................... 6 1.4液压系统的设计步骤与设计要求 ..................................................................... (7)1.4.1设计步骤 ..................................................................... .. (7)1.4.2明确设计要求 ..................................................................... (7)1.4.3课题主要参数 ..................................................................... .............................. 8 1.5数控机床定义 ..................................................................... ......................................... 8 1.6 数控机床的优点 ..................................................................... .................................... 8 1.7数控机床的分类 ..................................................................... . (9)1.7.1按加工工艺方法分类 ..................................................................... (9)1.7.2按控制运动轨迹分类 ..................................................................... ................ 10 1.8数控机床发展趋势 ..................................................................... ............................... 10 第2章数控车床主轴卡盘液压系统工作原理图设计 ........................................................ 13 2.1 课题来源 ..................................................................... .............................................. 13 2.2方案的制定与论证 ..................................................................... . (13)2.2.1方案制定的背景和特点 ..................................................................... (13)2.2.2多方案的比较和论证 ..................................................................... . (13)2.2.3最终方案的制定和说明 ..................................................................... ............ 14 2.3 液压卡盘的运动分析 ..................................................................... .......................... 15 2.3 液压系统原理图 ..................................................................... . (15)IV第3章液压三爪卡盘设计 ..................................................................... . (16)3.1 总体框架 ..................................................................... . (16)3.2 主要参数确定与结构计算 ..................................................................... (17)3.2.1 液压腔的结构设计 ..................................................................... . (17)3.2.2 转子叶片数的设计 ..................................................................... . (17)3.3.3 摆动角的设计 ..................................................................... (17)3.3.4 定子圆柱活塞杠面积的设计 ..................................................................... (18)3.3.5 活塞杠的升程 ..................................................................... ........................... 18 第4章液压站的设计 ..................................................................... (20)4.1液压站简介 ..................................................................... . (20)4.2 油箱设计 ..................................................................... . (20)4.2.1油箱有效容积的确定 ..................................................................... . (20)4.2.2 油箱容积的验算 ..................................................................... .. (21)4.2.3 油箱的结构设计 ..................................................................... .. (22)4.3 液压站的结构设计 ..................................................................... (24)4.3.1 液压泵的安装方式 ..................................................................... . (24)4.4 辅助元件 ..................................................................... .............................................. 26 总结 ..................................................................... . (28)参考文献 ..................................................................... ............................................................. 29 致谢 ..................................................................... (30)V123第1章概述1.1液压传动发展概况液压传动相对于机械传动来说是一门新技术,但如从17世纪中叶巴斯卡提出静压传递原理、18世纪末英国制成世界上第一台水压机算起,也已有二三百年历史了。

科技与创新┃Science and Technology & Innovation ·128·文章编号:2095-6835(2015)18-0128-02数控车床对薄片、薄壁零件的加工王 蕊(中航工业太原航空仪表有限公司,山西太原 030006)摘 要:以某零件加工为例,通过对比、分析技术改进前后的加工质量,证明了采用软卡爪加工零件的方法是可行的。

关键词:数控车床;薄壁零件;平行度;加工质量中图分类号:TG519.1 文献标识码:A DOI:10.15913/ki.kjycx.2015.18.128随着现代化工业生产技术的发展,薄壁零件因质量轻、节约材料、结构紧凑等特点已被广泛应用于各个工业部门。

目前,薄壁零件的加工比较棘手,原因是薄壁零件刚性差、强度弱,在加工中极易变形,难以保证零件的加工质量。

传统的普通机床加工已经满足不了现代化机械要求,因此,数控机床在各种机械制造行业中得到了广泛的使用,数控车床就是其中的一种。

数控车床主要用于轴类和盘类回转体零件的加工,适合加工中、小批量,精度要求较高的零件,且加工出的零件一致性好,比普通车床的效率高了很多,即使是较复杂的零件,其加工质量也能达到很高的水平。

使用数控车床加工零件优点很多,比如适合中、小批量生产,提高了加工精度和同一批零件的尺寸重复精度,保证了加工质量的稳定性;具有较高的生产率,与普通车床相比,生产率提高了2~3倍,带来更好的经济效益;能加工普通车床所不能加工的复杂型面;降低了操作人员的劳动强度,提高了操作人员的技能和素质。

但是,运用数控车床加工零件也存在一些不足,比如零件的所有加工部分都需要在一道工序中加工完成。

而对于需要两道以上工序加工的零件,其二次装夹就有可能出现问题,比如工件的定位、装夹困难,已加工的表面夹伤、变形等,影响了加工精度、加工质量以及后续工序的顺利进行。

数控车床的种类很多。

以CNC TNC-20A数控车床为例,该车床标配的是直径为200 mm的液压卡盘,液压卡盘依靠拉力夹紧。

前言装备工业的技术水平和现代化程度决定着整个国民经济的水平和现代化程度,数控技术及装备是发展新兴高新技术产业和尖端工业(如信息技术及其产业、生物技术及其产业、航空、航天等国防工业产业)的使能技术和最基本的装备。

制造技术和装备就是人类生产活动的最基本的生产资料,而数控技术又是当今先进制造技术和装备最核心的技术。

当今世界各国制造业广泛采用数控技术,以提高制造能力和水平,提高对动态多变市场的适应能力和竞争能力。

此外世界上各工业发达国家还将数控技术及数控装备列为国家的战略物资,不仅采取重大措施来发展自己的数控技术及其产业,而且在“高精尖”数控关键技术和装备方面对我国实行封锁和限制政策。

总之,大力发展以数控技术为核心的先进制造技术已成为世界各发达国家加速经济发展、提高综合国力和国家地位的重要途径。

本文主要阐述CK20数控机床在制造过程中进给系统、主传动系统、伺服系统、滚珠丝杠副等数控机床中主要的参数选取做简单的介绍。

数控技术是用数字信息对机械运动和工作过程进行控制的技术,数控装备是以数控技术为代表的新技术对传统制造产业和新兴制造业的渗透形成的机电一体化产品,即所谓的数字化装备,其技术范围覆盖很多领域:(1)机械制造技术;(2)信息处理、加工、传输技术;(3)自动控制技术;(4)伺服驱动技术;(5)传感器技术;(6)软件技术等。

第一章数控机床特点及其分类1.1数控机床定义数控机床是数字控制机床的简称,是一种装有程序控制系统的自动化机床。

该系统能够逻辑地处理具有控制编码或其他符号指令规定的程序,并将其译码,从而使机床动作并加工零件的自动化机床。

数控技术是用数字信息对机械运动和工作过程进行控制的技术,是现代化工业生产中的一门新型的、发展十分迅速的高新技术。

数控装备是以数控技术为代表的新技术对传统制造产业和新兴制造业的渗透形成的机电一体化产品,即所谓的数字化装备;其技术范围所覆盖的领域有:机械制造技术;微电子技术信息处理、加工点输技术;自动控制技术;伺服驱动技术;检测监控技术、传感器技术;软件技术等。

一.卡盘:有3爪卡盘、4爪卡盘、花盘等1.3爪卡盘:顾名思义,有3个卡爪的卡盘.它可以装卡圆形或6边型工件,特点是工件定位方便准确,是一种最常用的卡盘2.4爪卡盘:这个卡盘有4个卡爪,分为4爪单动和4爪自定心卡盘.可以装卡方形工件,特点是夹持力大,但4爪单动卡盘工件定位麻烦,4爪自定心夹持范围小.3.3爪卡盘有正反2组卡爪,根据所要装夹的工件直接的不同,来选用正反卡爪.正卡爪反卡爪4.每个正反卡爪上都有号(1,2,3),这是卡爪的安装顺序,安装时一定要按123的顺序安装,否则安不进去.5.花盘:是用来装夹异型工件的卡盘.当然花盘的安装不是图上这样的,是在主轴法兰盘上安装的.花盘要配合夹具来装夹工件二.中心架:是车削细长工件时,起到支撑和过渡工件的附件.一般为原厂车床可选附件.三.跟刀架:车削工件时顶在车刀后面,起到加强工件强度,防止工件被车刀顶变形.常用在车削细长工件.同样为原厂车床可选附件四.顶尖:车削轴类工件时起到定位和支撑工件的作用1.回转顶尖:就是顶尖的尖可以随着工件的转动而转动,减小了工件与中心孔的摩擦2.固定顶尖:这种顶尖不能与工件一起转动,与工件中心孔的摩擦较大.一般为车床的随机附件3.讲了顶尖就不能说说中心孔,中心孔是在轴类工件的端面钻的孔,用中心孔钻出,起到给工件定位的作用.这个中心孔非常重要,它是工件定位的标准和精度的保证.一般我们常用的是A 型60度的中心孔钻.五.尾座夹头:在尾座上使用的夹头,用于夹持钻头和丝锥等1.快速夹头:它装夹快捷,使用方便,不需要其它辅助扳手,直接用手拧紧,而且夹持紧固.可以装夹钻头和丝锥等2.普通钻夹头3.夹头连接杆:是连接尾座与各类夹头的杆,根据车床尾座孔和夹头尾孔的锥度(莫式)选择.连接杆分有扁尾和无扁尾2种.六.车刀:完成车削的重要工具1.转位车刀:可以更好刀片的车刀,对于不会磨刀的朋友非常适合,而且品种齐全.2.磨制白钢车刀:根据车削内容不同自己在砂轮上磨成形3.焊接车刀:这种车刀是把合金刀片焊接在刀体上,更换刀片较麻烦4.成形车刀:是根据所要车削工件的形状来磨制的车刀,这种车刀可以批量车削零件,而且非常方便,一车一个但磨制要求较高,不过可以用线切割割,割完后别忘了磨前后角哦七.非常好用的工具1.内六角扳手:根据车床刀架及车床其它部位的内六角螺丝大小选定.这种扳手使用非常方便,且扭力大2.还有防护眼睛:别认为无所谓,安全第一哦。

车床用薄壁卡盘设计任务书1.课题意义及目标学生应通过本次毕业设计,综合运用所学过的基础理论知识。

深入了解机械设计的各个过程。

及设计规范、计算方法、设计思想等内容。

为学生在毕业后从事产品设计、制造等技术工作打好基础。

2.主要任务(1)根据题目要求,查阅相关资料。

(2)进行详细的结构设计、计算、控制内容设计。

(3)按照毕业设计说明书撰写要求,完成毕业论文的撰写。

(4)绘制结构设计相关的零件图及工艺设计卡片或控制部分设计。

(5)设计过程要按标准要求执行。

3.主要参考资料[1]张世昌.机械制造技术基础[M].高等教育出版社.2006.[2]濮良贵.机械设计(第八版)[M].高等教育出版社.2010.[3]朱耀祥.浦林祥.现代夹具设计手册[M].机械工业出版社.2010.4.进度安排审核人:2014年12月30日车床用薄壁卡盘设计摘要:本文是针对专门用来生产轴承内环所设计的新型薄壁卡盘。

用三爪卡盘加工轴承内环,由于夹紧力集中的缘故,零件会发生不同程度的变形,采用车床薄壁卡盘,夹持点数有了明显的增加,减小零件的变形程度,明显的提高了工件的加工精度,在高转速的情况下夹紧力损失少,每对两相连的卡爪之一能够被互换针对相应的插入通过快速且低成本的交换中心盖,机器工作空间的最大利用率和系统的最大刚度,具有高度的经济效益,车床卡盘的性能也得到最优化使用。

达到最佳的跳动精度,对于铸件切削时的夹紧是很好的可重复性精度高。

六爪补偿卡盘有对于中心的夹紧成对摆动的夹紧爪,两个卡爪总是与摆身连接。

这保证工件六个接触点之间的定心,这六个接触点可以成对调整。

甚至预先加工件可以被定心,在工件没有变形的情况下。

关键词:夹具,薄壁卡盘,轴承内环,六爪The design of the Lathe thin -wall chunkAbstract:This article is aimed at the production of bearing inner ring to design a new type of the thin-wall chuck. With three jaw chuck processing bearing inner ring,because of the clamping force concentration,the parts maybe happen different degree of deformation using lathe thin-walled chuck,Clamping point has increased obviously,Decreasing part deformation degree,obviously improved the machining precision of work piece, Less clamping force loss at high RPM,One of each option can be interchanged by exchanging the central cover fast and cost-effectively against the corresponding insert,Maximum utilisation of the machine working space and maximum rigidity of the system,Optimum utilization of the lathe chuck performance due to high economic efficiency,Optimum run-out accuracy achieveable,Perfect for castings,Easy handling during boring/machining top jaws.High T. I. R. and repeatability accuracy. The 6-jaws compensation chuck has clamping jaws that oscillate in pairs for concentric clamping, Two base jaws are always connected with a pendulum body.This assures work piece centering between six contact points,which can be adjusted in pairs,Even pre-machined parts can be centered without distortion of the workpiece.Keywords: Fixture, thin-walled chuck, bearing inner ring, six claw目录1前言 (1)1.1卡盘简介 (1)1.2夹具分类 (2)1.2.1三爪卡盘 (2)1.2.2 四爪卡盘 (3)1.2.3软爪卡盘 (5)1.2.4气动卡盘 (6)2车床薄壁卡盘的简单介绍 (7)2.1车床薄壁卡盘的优点 (7)2.2薄壁零件的夹持变形 (7)2.3车床薄壁卡盘的结构、性能特点和工作原理 (12)2.4车床薄壁卡盘ROTA NCR的性能特点 (17)3薄壁卡盘零件的设计与选取 (20)3.1标准零件的选用 (20)3.2卡盘体的选用 (20)3.3卡爪的选取 (21)3.4标准T型螺母的选取 (22)4主要参数的确定与计算 (24)4.1离心力的计算 (24)4.2静态锁紧力和动态锁紧力的计算 (25)5液压工作原理的设计 (29)6薄壁卡盘在操作和安装前应注意的事项 (31)6.1卡盘操作时的注意事项 (31)6.1.1产品特定安全注意事项 (34)6.2 卡盘安装时的注意事项 (34)6.2.1将卡盘安装在合适的法兰上 (35)6.2.2直接装入卡盘 (36)367结论 (39)参考文献 (40)致谢 (41)1前言随着我国改革的不断深入,市场经济体系的不断完善,我国工业逐渐向成熟化迈进。

在整个机械工业中,设计在其中占有的地位日益显现出来。

工业设计主要包括三个方面的内容。

第一是产品设计。

第二是与产品有关的视觉传达设计,如产品的包装、商业广告等平面设计。

第三是由产品设计扩展的环境设计。

如产品的展示与陈列,商品橱窗设计以及室内设计等。

本文是针对专门用来生产轴承内环所设计的新型薄壁卡盘。

用三爪卡盘加工轴承内环,由于夹紧力集中的缘故,零件会发生不同程度的变形,采用车床薄壁卡盘,夹持点数有了明显的增加,减小零件的变形程度,明显的提高了工件的加工精度,在高转速的情况下夹紧力损失少,每对两相连的卡爪,之一能够被互换针对相应的插入通过快速且低成本的交换中心盖,机器工作空间的最大利用率和系统的最大刚度,具有高度的经济效益,车床卡盘的性能也得到最优化使用。

达到最佳的跳动精度,对于铸件切削时的夹紧是很好的可重复性精度高。

六爪补偿卡盘有对于中心的夹紧成对摆动的夹紧爪,两个基爪总是与摆身连接。

这保证工件六个接触点之间的定心,这六个接触点可以成对调整。

甚至预先加工件可以被定心,在工件没有变形的情况下。

1.1卡盘简介各种不同类型的卡盘都是使用在各种机床上的夹持装置,一般多在车床、钻床、磨床或铣床上较为普遍的使用。

它们可以被用来实现精确的定位,以便加工出较为合格的产品。

这种夹持装置的工作原理是利用严格分布在其上的卡爪的上下移动来实现夹紧工作的,一般的卡盘由三个部分所组成,他们是盘体、可以径向活动的卡爪、和驱动机构部分够成。

卡盘体最小直径为60毫米,最大尺寸可达1600毫米。

卡盘盘体的中央附带有圆形的通孔,以便使棒料顺利的通过,实现夹持工作。

其背部有短锥形结构,通过法兰盘这个联接装置,其整体可以直接与机床主轴端部进行联接。

11.2 夹具分类按机床种类分类:车床夹具、铣床夹具、钻床夹具、镗床夹具、刨床夹具、磨床夹具、齿轮机床夹具按夹紧动力源分类:手动夹具、液动夹具、气动夹具、电动夹具按零部件通用性分类:机床附件类夹具、可调夹具、随行夹具、组合夹具、专用夹具以下是几种典型的夹具1.2.1三爪卡盘三爪卡盘是利用其上三个夹爪实现圆周定位的,它的定位精度不足以满足生产具有高精度的工件,三个夹爪导向部分的下面,有螺纹与碟形伞齿轮背面的平面螺纹相啮合,当用扳手通过四方孔转动小伞齿轮时,碟形齿轮转动,背面的平面螺纹同时带动三个卡爪向中心靠近或退出,用以夹紧不同直径的工件。

用在三个卡爪上换上三个反爪,用来安装直径较大的工件。

三爪卡盘的自行对中精确度为0.05-0.15mm。

用三爪卡盘加工工件的精度受到卡盘制造精度和使用后磨损情况的影响。

2图1.1 三爪卡盘1.2.2四爪卡盘四爪卡盘一般常见的有两种。

一种是四爪自定心卡盘,一种是四爪单动卡盘是用四个丝杠分别带动四爪,因此常见的四爪卡盘没有自动定心的作用。

但可以通过调整四爪位置,装夹各种矩形的、不规则的工件。

如下图是四爪卡盘的原型图1.四爪自定心卡盘功能:四爪同步移动适用于夹持四方、四方形零件,也适用于轴类,盘类零件。

适用机床及附件: 普通车床、经济型数控车床、磨床、铣床、钻床及机床附件--分度头回转台等。

2.四爪单动卡盘功能:每一个卡爪都可单独移动适用于夹持偏心零件和不规则形状零件。

适用机床及附件:普通车床、经济型数控车床、磨床、铣床、钻床及机床附件--分度头回转台等。

3四爪卡盘是用手动操作的一种盘体类型,即手动单动卡盘。

它由盘体、四个丝杠、一付卡爪够成。

在机床处于运转工作时,分别由四个丝杠独自带动四爪,所以常见的四爪卡盘没有自动定位的作用。

四爪自定心卡盘的卡爪有两种,有整体爪与分离爪。

整体爪是基爪和顶爪为一体的卡爪,一付整体爪分为四个正爪,四个反爪。

而一付分离爪只有四个卡爪,每个卡爪都是由基爪与顶爪构成的,通过顶爪的变换,达到正爪和反爪的功用。

此外还可根据用户要求提供软卡爪,经随机配车(磨)后可获得较高定心精度,满足夹持要求。

四爪单动卡盘的卡爪只有一种整体爪。

一个卡爪可单独移动适用于夹持偏心零件和不规则形状零件。

适用机床及附件: 普通车床、经济型数控车床、磨床、铣床、钻床及机床附件--分度头回转台等。

最大转速是在最大的驱动力和选用标准硬度的夹爪的条件下推荐的。

在加工时,动力卡盘和被夹持工件必须加以充分的防护在设计时要选用未硬化的夹爪和夹爪座时要确保重量越轻越好。

对于软顶爪或特别设计的爪的速度必须按照VDI3106的计算,达到切削要求。

建议的最大速度可能不会超过的。

计算值要同动态的测量值进行比较。