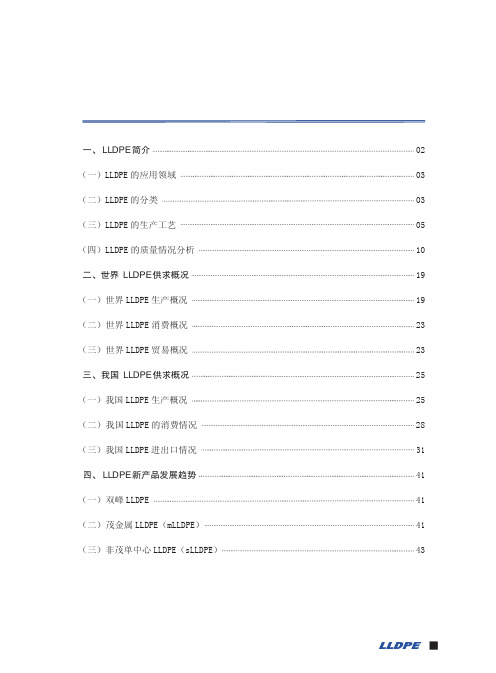

解析国内LLDPE生产工艺

- 格式:docx

- 大小:13.67 KB

- 文档页数:3

气相流化床法全密度聚乙烯生产工艺分析气相流化床法是全密度的聚乙烯生产的主要工艺,本文探讨了三种不同流化床工艺技术的流程以及优缺点,并指出适合我国全密度聚乙烯生产的工艺。

标签:全密度聚乙烯;生产工艺;现状1 气相流化床法工艺技术下面以全密度聚乙烯LLDPE/HDPE装置为例,将世界上三家专利商的技术进行简单比较。

1.1 工艺流程不同专利商的聚乙烯生产过程是类似的,都由原料配置、聚合、脱气、造粒、输送及包装几部分组成。

聚合级乙烯、聚合级1-丁烯或1-己烯在催化剂的作用下,在流化床中聚合反应生成粉料树脂,生成的聚合物借助压缩机产生高速气流而保持流化状态。

反应气通过外部冷却循环移走反应热,催化剂和反应气体连续加入反应器。

聚合产品通过排料系统排出反应器,输送到树脂脱气设备脱除其中溶解和夹带的烃类,脱出的气体,通过排放气回收系统返回反应器,提高共聚单体收率。

粉料树脂送到造粒系统,然后经造粒机造粒,干燥后经风送系统送至掺混料仓。

掺混后的产品通过风送至包装线。

1.2 原材料以及设备原材料消耗相差不大,主要差异表现在公用工程消耗量上,Univation技术需要的公用工程消耗量最小,BP技术需要的公用工程总消耗最高。

三家公司工艺技术所采用设备的材质差异不大,除换热器和机泵/机械采用不锈钢和碳钢外,其余设备均为碳钢,但是Univation技术中不需要催化剂活化设备,设备总台数最少.BASELL技术需要的催化剂设备和设备总台数最多,设备的费用最高。

1.3 不同工艺的差异性分析三种工艺的差异性主要是从反应技术、反应器结构形式、转化率以及产品性能几个方面对比。

在反应技术方面,Univation采用单台流化床反应器,系统流程最简单。

BP 化学公司取消原有预聚合工艺,采用单台流化床反应器,循环气系统有旋风分离器分离夹带粉末。

上述两种工艺均采用冷凝技术,通过惰性组分在系统中冷凝,撤出反应热,从而利于提高生产能力。

BASELL公司技术采用两台流化床反应器串联操作,用单一体系Z-N催化剂可生产双峰产品,不需种子树脂,从而可降低操作费用。

LLDPE催化剂概况及生产问题处理措施【摘要】本文主要介绍了LLDPE催化剂的概况及生产问题处理措施。

首先对LLDPE催化剂进行了分类和特性的介绍,然后详细分析了生产过程中常见的问题,并提出了相应的处理措施和优化生产工艺建议。

在结论部分重点总结了文章涉及的重要内容,并展望未来在LLDPE催化剂生产领域的发展方向。

通过本文的阐述,读者可以深入了解LLDPE催化剂的相关知识,理解生产过程中可能遇到的问题以及如何解决,为改进生产工艺提供参考,同时也对未来的研究和发展方向提出了启示。

【关键词】LLDPE催化剂、分类、特性、生产问题、处理措施、优化生产工艺、重点总结、展望未来。

1. 引言1.1 概述低于2000字是不符合要求的。

LLDPE是一种重要的塑料材料,广泛应用于包装、建筑、医疗和农业等领域。

而LLDPE催化剂则是制造LLDPE的关键原料之一,对产品质量和产量起着重要作用。

本文将从催化剂的分类、特性以及在生产中常见的问题及处理措施等方面进行探讨,为生产过程中的技术工作者提供参考。

通过对LLDPE催化剂的深入了解和分析,可以帮助生产企业更好地解决生产中遇到的问题,并进一步提高生产效率和产品质量。

对LLDPE催化剂的研究和应用具有重要的意义,希望本文能够为相关行业的技术人员提供一些有益的信息和启发。

1.2 背景和意义LLDPE催化剂是一种重要的催化剂,广泛应用于线性低密度聚乙烯(LLDPE)的生产过程中。

随着世界经济的快速发展和人们对环保和节能的重视,LLDPE催化剂的研发和生产变得越来越重要。

通过对LLDPE催化剂的分类、特性、生产中常见问题以及处理措施的研究,可以为提高生产效率、降低生产成本、提高产品质量做出重要贡献。

深入了解LLDPE催化剂的背景和意义,对于企业的发展和产品的推广具有重要意义。

在本文中,我们将对LLDPE催化剂进行详细的介绍和分析,探讨其在生产中的重要意义,以期为相关行业的发展和创新提供参考和借鉴。

LLDPE催化剂概况及生产问题处理措施LLDPE(线性低密度聚乙烯)是一种线性结构的聚乙烯,具有较高的拉伸强度和冲击韧性,广泛应用于塑料制品生产中。

催化剂在LLDPE的生产过程中起到了至关重要的作用,下面将介绍LLDPE催化剂的概况以及生产过程中的问题处理措施。

一、LLDPE催化剂的概况1. 类型LLDPE催化剂主要分为两类,一类是铁基催化剂,另一类是钛基催化剂。

铁基催化剂具有良好的活性和选择性,制备的LLDPE具有良好的力学性能和热稳定性,但对氧气和水的抗腐蚀能力较差。

钛基催化剂具有良好的熔融流动性和良好的力学性能,制备的LLDPE透明度较高,但对氧气和水的抗腐蚀能力较强。

2. 成分LLDPE催化剂的成分主要包括活性中心、活性剂和助剂。

活性中心是催化剂的核心部分,决定了催化剂的活性和选择性。

活性剂是提供激活基团的物质,助剂则是改善催化剂的性能。

3. 生产方法LLDPE催化剂的生产方法主要有溶液法、固体催化剂法和合金化法等。

溶液法是目前应用最广的生产方法,通过将活性中心固定在载体上,制备出催化剂。

二、LLDPE生产过程中的问题处理措施1. 降低催化剂负载量在LLDPE生产过程中,催化剂的负载量过高会导致反应速度过快,产生大量的副产物,增加分离和处理的难度。

需要通过合理设计催化剂负载量,降低其含量,减少副产物的生成。

2. 控制反应温度反应温度是影响LLDPE生产过程的关键因素之一。

过高的反应温度会导致催化剂失活或断裂,产生大量副产物,降低产品质量。

需要控制反应温度在合适的范围内,确保催化剂的活性和选择性。

3. 调节聚合物分子量分布LLDPE产品的品质很大程度上取决于其分子量分布。

过大或过小的分子量分布会导致产品性能下降。

为了调节LLDPE的分子量分布,可以通过调整反应条件、催化剂配方和催化剂的支化度等措施。

4. 优化催化剂性能在LLDPE生产过程中,优化催化剂的性能对提高产品质量至关重要。

可以通过改变催化剂的组成、结构和添加剂等方式来优化催化剂的性能,提高LLDPE的力学性能、热稳定性和加工性能。

LLDPE的生产工艺概况------------------------------------1、LLDPE的工艺种类聚乙烯的生产方法主要有4种:高压法、气相法、溶液法和淤浆法。

但目前,世界上生产LLDPE树脂通常采用气相法和溶液法工艺。

在溶液法工艺中,美国Dow Chemical的冷却低压法和加拿大NOVA Chemicals Corporation的中压法占绝对优势。

这两种工艺均可切换生产LLDPE和HDPE。

Dow公司的低压溶剂法工艺已用于世界上许多工厂,但这些工厂均属Dow的自有工厂。

在此工艺中,乙烯、辛烯-1和C8~C9异构链烷烃溶剂与改性的Ziegler 催化剂溶液一起送入两台串联的搅拌反应器。

反应在395磅/平方英寸和160℃的条件下进行。

第二台反应器溶液中,聚合物的含量为10%。

总停留时间为30分钟。

反应器的流出物在35磅/平方英寸的绝压下闪蒸,除去溶液中的乙烯。

继之,用加热/闪蒸步骤除去溶剂。

聚合物则进行挤压造粒。

加拿大NOVA公司的中压SclairTM溶液法工艺系由DuPont Canada开发,在1994年中期,NOVA Chemicals购买了SclairTM技术及其世界技术转让业务,并采用新一代的非茂金属催化剂,开发出了SclairⅡTM技术。

在气相法工艺中,Univation的低压气相流化床工艺,亦即UnipolTM工艺是生产LLDPE的最普通工业化工艺。

在此工艺中,乙烯和共聚单体(丁烯-1或己烯-1)在流化床反应器中聚合,生成颗粒状聚合物。

其特点是将一种载体型钛或钛-铬催化剂粉末连续送入流化床反应器,并连续地由反应器取出聚合物产品颗粒。

在流化床中,增长的聚合物颗粒被循环的乙烯/共聚单体物流流态化。

循环物流通过外部冷却器冷却,除去反应热。

反应器压力约为300磅/平方英寸,反应温度约为88℃。

UnipolTM工艺也可用于生产聚丙烯,采用Shell的超高活性催化剂(SHAC)。

第49卷第2期2021年1月广㊀州㊀化㊀工Guangzhou Chemical IndustryVol.49No.2Jan.2021浅析线型低密度聚乙烯(LLDPE )树脂及工艺技术胡井强1,赵㊀飞2,张㊀鑫2(1浙江恒逸集团有限公司,浙江㊀杭州㊀311200;2神华包头煤化工有限责任公司,内蒙古㊀包头㊀014010)摘㊀要:文章以线型低密度聚乙烯树脂为分析对象,阐述其分子结构㊁应用分类㊁聚合机理等基础知识㊂通过比较不同专利商的线型低密度聚乙烯工艺技术和工艺特点,并结合多年来的生产经验及新建线型低密度聚乙烯装置的选型经历,提出关于线型低密度聚乙烯树脂应用及工艺技术选型的想法,期望可以为线型低密度聚乙烯工艺技术的选型和产品方案的选择提供指导和借鉴㊂关键词:LLDPE;线型;气相法;Unipol;Ziegler -Natta 催化剂;茂金属聚乙烯;双峰㊀中图分类号:TQ325.1+2㊀文献标志码:B文章编号:1001-9677(2021)02-0099-04㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第一作者:胡井强(1985-),男,本科,工程师,从事聚烯烃生产技术管理工作㊂Analysis of Linear Low Density Polyethylene (LLDPE )Resinand Process TechnologyHU Jing -qiang 1,ZHAO Fei 2,ZHANG Xin 2(1Zhejiang Hengyi Group Co.,Ltd.,Zhejiang Hangzhou 311200;2Shenhua Baotou Coal Chemical Co.,Ltd.,Inner Mongolia Baotou 014010,China)Abstract :The basic knowledge of linear low density polyethylene resin,including its molecular structure,application classification and polymerization mechanism,was discussed.By comparing the process technology and process characteristics of different LLDPE patent vendors,combining process experience accumulated in the production process and the selection experience of the newly built LLDPE process device,thoughts and ideas were put forward hoping to provide guidance and reference for the selection of linear low -density polyethylene process technology and scope basis product mix.Key words :LLDPE;linear;gas -phase;Unipol;Ziegler -Natta catalyst;metallocene polyethylene;bimodal聚乙烯(Polyethylene)是由乙烯单体加成均聚,也可与少量α-烯烃共聚而成的高分子化合物㊂在分子结构中仅含有C㊁H 两种元素,相对分子量一般可达1万以上,是一种无臭㊁无毒㊁有乳白色蜡状感的热塑性树脂㊂聚乙烯树脂具有优异的耐低温性能(最低使用温度可达-100~-70ħ),能耐大多数酸碱的侵蚀(不耐有氧化性的酸),化学稳定性好,一般不溶于溶剂㊂在常温下,聚乙烯树脂吸水性小,电绝缘性优异,是世界上通用合成树脂材料中生产量最大㊁消费量最多的品种,广泛应用于薄膜㊁模塑㊁电线电缆㊁纤维㊁管材和涂层等制品领域㊂聚乙烯树脂可根据结构不同分为:高密度聚乙烯(HDPE)㊁线型低密度聚乙烯(LLDPE)㊁低密度聚乙烯(LDPE)㊂1㊀线型低密度聚乙烯1.1㊀定㊀义线型低密度聚乙烯,英文名为 Linear Low Density Polyethylene ,简称LLDPE㊂LLDPE 与LDPE 同属于低密度聚乙烯,但在聚合机理和分子结构上完全不同,被公认为两种类型的聚乙烯树脂㊂LLDPE 是由乙烯单体与共聚单体(如丁烯-1㊁己烯-1或辛烯-1)在Ziegler -Natta㊁茂金属等类型催化剂条件下引发,聚合成具有线型结构的低密度聚乙烯㊂线型结构是指聚乙烯分子中碳主链呈直线型,两侧极少有长支链,总体上长支链数比LDPE 少,短支链数比HDPE 多,如图1所示㊂一般来说,LLDPE 密度范围是0.916~0.934g /cm 3,略高于LDPE,比HDPE 低很多㊂密度指标受共聚单体及浓度影响,共聚单体浓度越高,产生的支链数会越多,树脂密度会越低;密度指标同时也是聚乙烯树脂在结晶度㊁刚性和模量等性能上的重要表征㊂此外,从相对分子量分布方面看,LLDPE 要比LDPE 和HDPE 更窄[1]㊂图1㊀不同类型的聚乙烯树脂示意图Fig.1㊀Schematic diagram of different types ofpolyethylene resin1.2㊀LLDPE 应用LLDPE 与LDPE 有部分相似的性能和市场应用,但LLDPE100㊀广㊀州㊀化㊀工2021年1月具有极好的流变性或熔融流动性,更小的剪切敏感性,其撕裂强度㊁拉伸强度㊁耐冲击性㊁耐穿刺性㊁耐环境应力开裂性和耐蠕变性能均优于普通LDPE㊂2019年中国LLDPE 表观消费量已达到1100万吨,主要应用于薄膜㊁模塑㊁电线电缆等几大方面[2]㊂薄膜产品已成为LLDPE 的重要应用市场之一,占到80%消费量,如功能性棚膜㊁地膜㊁日常包装㊁冷冻包装㊁重包装㊁购物袋等㊂注塑产品是LLDPE 最大的模塑应用,占到10%消费量,其中空成型制品特别适用于油类㊁洗涤类等物品的包装,是仅次于薄膜产品的第二大市场㊂滚塑产品是另一大模塑应用,占到3%消费量,如化学品容器㊁储槽㊁燃料箱㊁深海浮子㊁海水养殖用的塑料船及玩具等㊂用作电缆的绝缘料和护套料,占到3%消费量,如电力电缆绝缘料㊁环境苛刻的通信电缆护套等㊂应用于管材的产品,占到3%消费量,如农业灌溉和滴灌领域㊂此外,还有拉丝制品,如强度高㊁韧性好的扁丝,适用于编制大孔的网眼编织袋及人造草皮等㊂1.3㊀LLDPE 分类线型低密度聚乙烯树脂分为普通线型低密度聚乙烯(LLDPE)和茂金属线型低密度聚乙烯(mLLDPE)㊂mLLDPE 是一种新型热塑性树脂,采用茂金属催化剂聚合生产出来的线型聚乙烯[3],与传统的Ziegler -Natta 或铬系催化剂聚合而成的LLDPE 在力学性能上具有显著的不同,表现出较好的韧性㊁拉伸强度㊁耐穿刺性㊁抗冲击强度等性能㊂茂金属催化剂具有分子结构设计㊁控制分子量分布的独特能力,使mLLDPE 表现出分子链条结构规整和相对分子量分布较窄等优点[4],如图2所示㊂因此,mLLDPE 的薄膜强度高,纵横向强度均匀性好㊂此外,在化学性能上与普通的LLDPE 不同的是,mLLDPE 薄膜在油脂存在情况下不易产生迁移㊁氧化,在碱㊁酸或强力表面活性剂的作用下,不易出现热封焊缝破裂,造成包装物污染㊂mLLDPE 薄膜相比普通LLDPE 薄膜具有减薄㊁高挺㊁热粘度强㊁透明性高㊁热封温度低和雾度低等特征,使加工商能够在高产率条件下生产出优异的高透明度薄膜,是复合包装膜㊁面包袋膜㊁果蔬袋㊁拉伸缠绕膜和功能性棚膜等应用领域的理想选择㊂目前,一部分传统的包装材料正在逐步被mLLDPE 取代,mLLDPE 将以优异的性能在包装业和农业占据相当重要的地位㊂㊀图2㊀普通LLDPE 与mLLDPE 相对分子量分布特征图Fig.2㊀Distribution characteristics of relative molecular weightof common LLDPE and mLLDPE21世纪以来,茂金属催化剂已发展到第三代,应用市场对高性能茂金属聚乙烯产品的需求也正在快速上升,尤其在薄膜㊁管材等应用领域[5]㊂目前,中国茂金属聚乙烯产品基本依赖进口,以埃克森美孚㊁陶氏化学㊁三井化学为主要的供应商,国内仅有部分石化企业生产少量的茂金属聚乙烯产品㊂导致国内茂金属聚乙烯产能低的原因有三:一是国外茂金属催化剂费用奇高;二是国内己烯-1产能受限;三是国内市场对高性能聚乙烯消费能力有待提高㊂但是,现今欧美发达国家的LLDPE 市场,mLLDPE 的产能已远远超过普通LLDPE㊂中国也将会随着国产化技术的成熟和消费方式的升级,mLLDPE 和LLDPE 的市场位置也将会改变,mLLDPE 的市场消费也将保持较高增长率,后续新建的LLDPE 项目要对产品规划保有前瞻性㊂2㊀聚合机理乙烯聚合可根据聚合原理分为自由基聚合和配位聚合两种㊂其中引发线型聚乙烯聚合的,属于配位聚合,代表性的催化剂有Ziegler -Natta㊁铬系和茂金属三种,它们由于催化剂表面金属离子的外层电子未满而能够吸引乙烯的电子对,从而发生极性聚合㊂根据离子电荷性质的分析,属于阴离子聚合,而配位聚合同属于离子聚合的范畴,所以线型聚乙烯的聚合可称为阴离子配位聚合[6]㊂目前,在理论上研究的最透彻㊁最具工业化的催化剂是Ziegler -Natta 催化剂,是由第Ⅳ~Ⅷ族元素(Ti㊁V㊁Co)的卤化物与Ⅰ~Ⅲ族金属(Li㊁Be㊁Al)的烷基化合物或烷基卤化物两种组分络合而成,其中最常用的两种组分是TiCl 4-Al(C 2H 5)3,两者之间存在着复杂的化学反应,详见下例㊂TiCl 4+Al(C 2H 5)3ңTiCl 3(C 2H 5)+Al(C 2H 5)2Cl TiCl 4+Al(C 2H 5)2Cl ңTiCl 3(C 2H 5)+Al(C 2H 5)Cl 2TiCl 3(C 2H 5)+Al(C 2H 5)3ңTiCl 2(C 2H 5)2+Al(C 2H 5)2ClTiCl 3(C 2H 5)ңTiCl 3+(C 2H 5)㊃TiCl 3+Al(C 2H 5)3ңTiCl 2(C 2H 5)+Al(C 2H 5)2Cl2(C 2H 5)㊃ң歧化或偶合实际上的反应可能更复杂,Ziegler -Natta 催化剂可能是4价㊁3价㊁2价钛化合物的混合物,但可以肯定的是TiCl 4烷基化,还原后产生TiCl 3晶体,再与Al(C 2H 5)3发生烷基化反应形成非均相Ti -C 活性中心㊂活性中心以硅胶和MgCl 2为载体,发生链引发㊁链增长㊁链转移㊁链终止几个步骤㊂Ziegler -Natta 催化剂的链引发和链增长反应是乙烯在活性中心Ti 空位上配位,生成乙烯Π-Ti 共轭配位络合物,再经过移位插入Ti -C 链中,留下的空位又可给下一个乙烯配位,如此重复进行链增长反应,增长的链可以通过向单体㊁氢气或烷基铝发生链转移反应而生成聚乙烯[7]㊂Ziegler -Natta 催化剂就其本身而言,是一种不存在链终止过程的催化剂,当需要结束聚合反应时,可通过注入终止剂实现链终止反应㊂3㊀LLDPE 工艺生产技术LLDPE 与HDPE 的分子结构相似,均呈线型㊂工艺装置在第49卷第2期胡井强,等:浅析线型低密度聚乙烯(LLDPE)树脂及工艺技术101㊀LLDPE 与HDPE 的设计上存在相同部分,可通过改变催化剂配方㊁反应组分浓度和工艺参数来生产0.916~0.965g /cm 3的全密度范围的聚乙烯,这种同时具备生产LLDPE /HDPE 的工艺装置称之为全密度聚乙烯装置,可以针对市场的不同产品需求进行灵活地切换生产㊂现在工业化的全密度聚乙烯工艺技术主要有气相法㊂(1)Unipol 工艺Unipol 工艺是美国Univation 公司的低压气相流化床法生产乙烯(共)聚合物的技术,结合了原UCC 公司气相流化床工艺和ExxonMobil 公司茂金属催化剂和超冷凝态工艺技术的优势㊂Unipol 工艺由原料精制与供给㊁催化剂配置㊁聚合反应㊁树脂脱气及尾气回收㊁树脂添加剂处理及造粒风送单元组成,如图3所示㊂从界区外来的原料乙烯㊁丁烯-1(或己烯-1)和氢气,经过各自精制单元脱除影响聚合反应的毒物杂质,如O 2㊁H 2O㊁CO㊁CO 2等㊂原料进入反应器的量通过反应器内各组分浓度来控制,根据生产不同牌号产品,调整工艺参数及催化剂配方㊂催化剂可以固体粉末或者淤浆的形式注入反应器中㊂反应器采用立式气相流化床和顶部扩大段设计,可减少气体对细粉的夹带㊂反应压力通常低于2.4MPa,反应温度控制在80~100ħ㊂反应热采取冷却冷凝循环气体的方式撤出,冷却下来的气液两相又被直接循环进入反应器㊂反应器出料采取间歇交替方式,出料罐之间经多次压力平衡实现低压出料,脱气仓内脱除粉料夹带的烃类气体,该股烃类气体在回收系统压缩冷凝回收液体烃类,并送回反应器,即可达到较低的单体消耗㊂脱气完成后的粉料,在树脂添加剂系统与不同配比的添加剂混合后被送至挤压造粒系统,经水下切粒干燥后,进入粒料掺混单元后再输送至包装仓库[8]㊂Unipol 工艺共聚单体通常为丁烯-1或己烯-1,可根据催化剂类型调节窄或宽分子量分布,生产具有线型短支链结构特点的低㊁中㊁高密度聚乙烯或茂金属㊁双峰聚乙烯产品,产品密度:0.916~0.965g /cm 3,MFR:0.5~125g /10min㊂工艺特点是: 杀死 系统采用透平方案,可解决停电时终止剂扩散问题;工艺简单,投资和操作费用较低;无需脱除催化剂和溶剂,对环境友好;凭借其超冷凝技术的开发,Unipol 工艺的单线生产能力已达到65万吨/年㊂图3㊀Unipol 聚乙烯工艺Fig.3㊀Process flow diagram of Unipol PE(2)Innovene G 工艺Innovene G 工艺被BP 公司以Innovene 为名出售给Ineos 公司,现在Ineos 技术公司对外进行技术转让㊂Innovene G 工艺流程与Unipol 工艺基本类似,如图4所示㊂采用立式气相流化床反应器,丁烯-1或己烯-1等共聚单体,反应压力为2.1~2.4MPa,反应温度80~110ħ㊂采用钛系㊁铬系或茂金属催化剂,可生产LLDPE /HDPE,产品密度:0.917~0.962g /cm 3,MFR:0.2~75g /10min㊂工艺特点是:采用强化高产率技术(HPT),过程中改进了温度的控制,催化剂实现不同分子量分布的产品;将旋风分离器设置在循环回路中,细粉被旋风分离器回收,在换热器或压缩机中减少了结垢,提高了聚合操作的清洁性[9];催化剂预聚稳定化技术,可以直接注入钛系或铬系催化剂,产品粒子形态完好;开发了SDX 催化剂系统,保持了原有的设计特点,控制了流化床反应器中催化剂的活性,简化了催化剂体系切换步骤;工艺简单,设备投资较低,产品的生产能力高,其产品尤以凝胶量低而著称;采用增强撤热技术(EHP),液态物料从气态物流中先冷凝出来,经特殊的喷嘴直接注入流化床,其余的气相物被压缩后返回反应器,因冷凝剂先冷凝后出来,使气相的压缩量大大减少,更有效的提升工艺的节电能力[10]㊂图4㊀Innovene G 工艺流程简图Fig.4㊀Process flow diagram of Innovene G(3)Spherilene 工艺Spherilene 工艺是LyondellBasell 公司专利技术㊂Spherilene 工艺可分Spherilene S 和Spherilene C 两种,均由预聚合反应器和气相流化床反应器构成[11],如图5所示㊂Spherilene S 是单气相流化床反应器工艺用于生产单峰产品,Spherilene C 由两个串联的气相流化床反应器构成,利用不同的气相浓度㊁温度和压力生产窄㊁中㊁宽分子量分布的产品,实现了生产单峰和双峰树脂的灵活性㊂Spherilene 工艺反应压力为1.5~3.0MPa,反应温度70~100ħ,密度范围:0.890~0.970g /cm 3,MFR:0.01~100g /10min,采用Avant Z(钛系)和Avant C(铬系)催化剂生产LLDPE㊁HDPE㊁VLDPE㊁ULDPE 产品㊂该工艺技术气相反应器配置灵活,可采用单一的气相反应器生产单峰全密度聚乙烯;也可采用两个气相反应器串联生产相对分子量呈双峰分布的全密度聚乙烯[12]㊂采用单气相反应器生产工艺时,工艺流程与Unipol 工艺类似;采用双反应器串联操作时,乙烯㊁共聚单体和催化剂在轻质惰性烃类的条件下进行缓和的本体预聚合,随后预聚浆液进入第一气相反应器,聚合反应物料在接近反应器底部处被连续排出,经过卸料袋式过滤器和中间固体/气体分离器,分离出的聚合物进入第二气相反应器㊂被分离器分出的气相组分经循环气压缩机和冷却器处理后返回至第一气相反应器继续参加反应㊂固体/气体分离器的设置避免了来自第一气相反应器的气体混合物进入第二气相反应器,保证了两个反应器原料组分的独立控制㊂工艺特点是:不需 冷凝态法 模式,就可达到高时空产率;源于用轻烃作稀释剂(丙烷)102㊀广㊀州㊀化㊀工2021年1月代替系统的氮气,改进了热转移能力,提高在聚合物高负荷时的热稳定性(减少热点形成的机会);由于催化剂经预聚物加入(即粒子已经长大),气相反应器可不使用种子床开始反应,可缩短装置开停车时间和产品切换时间;凭借Avant 催化剂的技术特点,反应出来的聚合物一般是大粒径球形树脂,理论上可以实现不造粒[13]㊂图5㊀Spherilene S /C 工艺流程简图Fig.5㊀Process flow diagram of Spherilene S /C4 思考和判断未来随着中国消费升级和产业调整,国内的聚烯烃市场将逐渐分化为大宗基础类产品与高端化㊁差异化和定制化类产品并存发展,并且越来越多的市场客户对多样化㊁特殊用途的聚烯烃产品需求量也会越来越大㊂中国每年需要进口的聚乙烯有1000多万吨,大部分是高端产品,包括茂金属系列膜用料㊁滚塑成型专用料㊁燃气管道专用料及POE 弹性体等㊂这部分进口产品是中国聚烯烃产业向高端发展的动能,但目前中国聚烯烃产业面对的困难是新产品开发和应用能力不足,核心因素是高端催化剂技术的应用研究㊁高级α-烯烃(C6/C8)的产能以及聚烯烃企业的服务意识不能及时跟上㊂在这种新背景条件下,对于新建LLDPE 项目的工艺选择和产品引进,既要从产品市场定位㊁专利技术转让㊁催化剂替代㊁工艺消耗㊁三废排放㊁工程整体建设投资等常规因素考虑,也要摒弃停留在过去的保守思维,出现同质化产品竞争情况㊂要有未来10~15年的战略眼光和决断魄力,选择具有产品性能领先㊁多样差异㊁高附加值㊁环保优异的生产工艺,科学地㊁经济地满足装置的设计能力㊂参考文献[1]㊀Peacock A.Handbook of Polyethylene:Structures:Properties,andApplications[M].Kluwer Academic Publishers -Plenum Publishers,2000.[2]㊀LLDPE 行业深度调研及未来趋势预测报告(2020-2026年)[M].北京:中国产业调研网,2020:95-99.[3]㊀王静,余朦山,义建军,等.乙烯聚合催化剂与聚合技术[J].塑料,2014,43(4):79-83.[4]㊀Univation.UNIPOL -Metallocene Technology Manual[R].2007.6.[5]㊀LLDPE 行业深度调研及未来趋势预测报告(2020-2026年)[M].北京:中国产业调研网,2020.120-122.[6]㊀潘祖仁.高分子化学(增强版)[M].北京:化学工业出版社,2007:212-213.[7]㊀詹海容,杨雪,袁宗胜.齐格勒-纳塔催化剂发展历程及发展趋势[J].化工科技市场,2008,31(12):6-9.[8]㊀Univation.UNIPOL -Process Technology Manual[R].2007.6.[9]㊀吕国林,张明.聚乙烯生产技术比较与选择[J].石化技术与应用,2003,21(3):190-195.[10]INEOS.Innovene G.[2020-2-25].https:// /businesses /ineos -olefins -polymers -europe.[11]LyondellBasell.Spherilene.[2020-3-23].https://www.lyondellbasell.com /globalassets /products -technology /technology /spherilene -brochure.pdf.[12]裴小静,王秀丽,刘少成,等.Spherilene 聚乙烯气相聚合工艺[J].石化技术,2012,19(4):46-49.[13]李春山.双峰聚乙烯的发展概况[J].现代塑料加工应用,2002,14(6):57-60.。

聚乙烯管材生产工艺聚乙烯管材是一种常见的管道材料,其生产工艺主要包括熔融挤出法和模压法两种方法。

熔融挤出法是目前应用较广泛的生产方法。

整个工艺流程分为原料配制、混炼、挤出成型、冷却、切割等几个主要步骤。

首先,将聚乙烯树脂和加工助剂按一定的比例进行配制。

聚乙烯树脂有高密度聚乙烯(HDPE)和线性低密度聚乙烯(LLDPE)等。

加工助剂包括抗氧剂、增塑剂、着色剂等。

然后,将配制好的原料送入混合机进行混炼。

通过混炼的过程,将树脂和助剂均匀混合在一起,使其成为均匀的柔软固体。

接下来,将混炼好的原料送入挤出机。

挤出机是通过加热和压力的作用,将原料熔化并从特定的模头挤出。

挤出机由料斗、螺杆、筒体和加热电机等组成。

在挤出成型的过程中,通过控制挤出机的加热和压力来控制管材的尺寸和厚度。

挤出成型后的熔融聚乙烯管材进入冷却系统。

冷却系统一般采用水冷方式,通过冷却水的循环,使聚乙烯管材迅速冷却并固化。

最后,经过冷却的聚乙烯管材进入切割机。

切割机通过旋转的切割刀将管材切割成所需的长度,并通过输送带将切割好的管材送出。

模压法是另一种生产聚乙烯管材的方法。

其主要步骤包括原料预处理、模具制备、热压成型和冷却等。

模压法的原料预处理与熔融挤出法相似,需要将聚乙烯树脂和加工助剂进行配制和混炼。

然后,将混炼好的原料放入预热的模具中。

模具是根据所需的管材尺寸和形状制作而成,其内部空间与所需的管材形状相匹配。

接下来,将装有原料的模具放入压机中进行热压成型。

压机通过施加一定的压力和热量,将原料熔化并填充进模具中,形成管材的形状。

热压成型后的管材进入冷却系统进行冷却和固化。

冷却系统可以采用水冷或自然冷却的方式。

最后,经过冷却的聚乙烯管材取出并进行固定长度的切割,以便日后的使用。

总结起来,聚乙烯管材的生产工艺主要包括熔融挤出法和模压法两种方法。

无论是哪种方法,都需要进行原料配制和混炼,然后通过挤出或热压成型的方式形成管材的形状,最后进行冷却和切割。

聚乙烯管生产工艺聚乙烯管是一种广泛应用于城市供水、燃气输送、电力通信、农田灌溉等领域的管材,其生产工艺通常包括以下几个环节:原材料准备:聚乙烯管的主要原材料是聚乙烯树脂粒子,通常为高密度聚乙烯(HDPE)或线性低密度聚乙烯(LLDPE)。

在生产之前,需要对原材料进行检验,确保其质量符合相应标准要求。

同时,还需要将树脂进行预处理,使其达到适合生产的状态。

挤出成型:挤出是聚乙烯管生产的核心工艺环节。

首先,将经过预处理的聚乙烯树脂粒子加入挤出机中,通过机械强行将其加热熔化。

然后,将熔融的聚乙烯通过空气或水冷却后送入模具中,通过模具的形状和尺寸,将聚乙烯挤出成型为管材。

同时,还可以在挤出成型过程中,根据需要添加一些特殊功能的添加剂,如抗紫外线剂、抗静电剂等。

冷却和拉伸:挤出成型后的聚乙烯管需要经过冷却和拉伸处理,以使其获得更好的物理性能。

通过冷却,可以促使聚乙烯管迅速固化,避免形变或变形。

而通过拉伸,可以进一步提高聚乙烯管的强度和耐压性能。

切割和检验:冷却和拉伸处理后,聚乙烯管需要进行切割和检验。

切割主要是根据需要将管材切割为一定长度的管段,以便后续使用。

检验则是对切割后的管段进行质量检查,主要包括外观检查、尺寸检查、物理性能检查等。

只有通过检验的聚乙烯管才能进入后续的包装和出厂环节。

包装和出厂:通过切割和检验后,聚乙烯管需要进行包装和出厂。

通常采用卷装或管道装运的方式,将聚乙烯管卷成一定长度的卷筒或直接装运成一定长度的管材。

在包装过程中,需要注意保护管材的表面免受损坏,并将相关标识和说明书添加到包装上。

最后,经过充分的质量检查和出厂合格认证后,聚乙烯管可以正式运销到市场上。

通过以上的工艺流程,聚乙烯管可以实现规模化、高效率的生产。

同时,不同的生产工艺可以根据需要进行调整和优化,以满足不同规格、不同用途的聚乙烯管的需求。

解析国内LLDPE生产工艺

LLDPE各生产工艺介绍

国内目前用于生产LLDPE的工艺为气相法工艺及溶液法工艺。

气相法工艺主要有联碳公司(UCC)的Unipol工艺、英国石油公司(BP)的Innovene工艺和德国巴塞尔公司(Basell)的Spherilene工艺。

UCC的Unipol工艺是目前世界应用最广泛的聚乙烯生产工艺,在生产中可实现LLDPE及HDPE 间的切换。

该工艺的特点为反应器采用气相流化床,可生产出质量较为均匀的产品。

反应操作压力通常为2.4MPa,反应温度在100℃左右。

可使用铬系催化剂、钛系催化剂、茂金属催化剂和双峰催化剂。

产品的密度通常在0.916~0.970g/cm3。

BP公司的Innovene工艺与Unipol工艺非常相似,只是冷凝液送入流化床的方式稍有不同。

Innovene工艺是先将冷凝液与循环物流分离,然后用置于流化床内的喷嘴雾化,将其送入流态化床层。

Unipol工艺则不进行分离,冷凝液随循环物流一起进入流化床反应器。

Basell的Spherilene工艺由两台反应器构成,分别是预聚合反应器和气相流化床反应器。

该工艺的一大特点是省去了挤出造粒步骤,降低了能耗,同时其过渡料产生较少。

目前国内仅有中海壳牌采用此种工艺。

溶液法工艺中加拿大NOVA化学公司的Sclairtech工艺较具代表性,该种工艺操作温度为300℃,操作压力约为14Mpa,操作压力较大,优势是反应器停留时间短,生产产品牌号切换非常快。

我国抚顺石化一期全密度装置的技术为Sclairtech工艺,但目前主要以生产HDPE为主。

生产工艺的未来发展趋势国内与国际发展趋势的比较

从聚乙烯产生以来,人们一直为如何改善产品的性能质量、如何拓宽产品品种及范围、如何提高

装置的工作效率以及如何减少生产能耗而努力。

催化剂技术为聚乙烯发展的核心之一,自1952年齐格勒-纳塔催化剂被发现及应用后,聚乙烯工业开始蓬勃发展,此后经历了数十年的发展历史,现如今已出现多种高性能催化剂。

茂金属从20世纪80年代开始成为聚烯烃生产工业研究的热点,使用茂金属催化剂生产的mLLDPE膜较普通LLDPE膜更透明,具有更好的力学及光学性能(阻隔性、抗冲击性),在一定程度上可代替LDPE。

茂金属催化剂技术可在对原有生产装置较小变动的前提下,实现产品的更新换代。

目前欧洲及美国新增LLDPE装置多数以生产基于茂金属催化剂的高性能LLDPE产品为主。

应用双峰技术可生产出双峰聚乙烯,即分子质量分布呈现两个峰值的聚乙烯树脂。

生产中应用双峰技术可谓一举两得,既使聚乙烯树脂易于加工,同时采用该技术制备的双峰聚乙烯的耐环境应力开裂性能要优于通用树脂。

冷凝与超冷凝技术是指把过冷的气体物料送入流化床反应器,来提高反应器的时空产率,进而提高反应器的生产能力。

冷凝技术有诸多优点:首先,不需要增加新的反应器就可以提高生产能力;其次,投资与操作费用可显著降低;第三,固定费用较低,无需增加员工,无需增加额外的设备维修费用,成产能力的提高使折旧费用降低。

冷凝技术的冷凝效率为17%~18%,而在此基础上的超冷凝技术的冷凝效率可达到30%以上,最终扩能效率可从50%提高至200%。

目前,冷凝及超冷凝技术在我国范围内得到较为广泛的应用,但与国外相比,我国聚乙烯生产工艺的发展仍存有许多问题。

生产工艺方面,我国聚乙烯规模生产历史较短,处于一定劣势,现有的LLDPE生产装置采用国外公司的工艺技术,而国内聚乙烯生产研发能力不足,较为依赖发达国家专利技术。

产品方面,近年来,我国对茂金属的需求不断增加,但茂金属催化剂技术多为陶氏化学(Dow)和埃克森美孚(ExxonMobil)所有,市场几乎被进口茂金属聚乙烯产品垄断。

欧美等发达国家新增LLDPE装置多规模化生产茂金属聚乙烯。

国外许多公司生产聚乙烯牌号众多,并且专用料

占用较大的比例,向多功能、高性能方向发展。

但国内聚乙烯牌号种类较少,与国外相比显得单一。

我国国内LLDPE的多为和丁烯-1共聚而成,高碳а-烯烃(己烯-1、辛烯-1、4-甲基戊烯-1)共聚物,通常具有较好的透明性,及抗冲击强度,但对装置技术要求条件较高,我国未能实现大规模生产。