焦炉自动测温、火落判断、加热控制

- 格式:ppt

- 大小:8.82 MB

- 文档页数:57

焦炉全自动连续测温与加热优化控制技术一、 国内外的现状⒈ 人工测温火道温度的测量一直是焦炉生产的一项重要日常工作内容,操作工用光学高温计或红外温度计瞄准立火道低部,测量鼻梁砖表面温度,每4小时巡测一次。

如何提高测温精度,改善工人的工作环境一直是大家关心的问题。

人工测量受测温点受测温时间、测温地点、测温人员的熟练程度以及外部气候条件等因素的影响,测量误差很大,① 测量点的选择:有多种方案第一测温点 第二测温点 第三测温点第一测温点无论焦炉用高炉煤气(BFG )加热或用焦炉煤气(COG )加热都可选择这一测温点,第二测温点常用于COG 加热,而第三种用于BFG 加热。

立火道底部温度不是均匀分布的,不同的人,选择不同的测量点,测量点的偏差对测量结果有很大的影响,测量点的偏移对温度的影响非常大。

见下图红色外目前我们测量的炉温变化(未处理的数据)。

② 测量时间的影响虽然直行温度的测定时间是规定在换向后五分钟进行,但严格执行尚有一定的困难一种是无法克服的,如测温时装煤、推焦操作影响无法准时测温,提前或推迟1分钟,往往要影响±4~6ºC 。

另外人为随意性,如钟表时间未对好等因素。

⒉其它测温方法国内外近几十年人们一直在寻找取代人工测量的方法,主要有以下几种:①采用炉顶钻孔技术,将热电偶安装在火道跨越孔上方的耐火砖内主要单位:日本钢管公司、美国共和公司,但为了延长热电偶的寿命,对热电偶实施了间歇氮封存在的主要问题:投资高、热电偶寿命短、炉顶操作不便等缺点,②热电偶插入立火道顶部测量废气温度主要单位:新日铁公司、比利时CRM公司、上海宝钢投资高、热电偶寿命短、炉顶操作不便等缺点,间接地反映了炉内温度的变化③在蓄热室顶部安装热电偶主要单位:我们安徽工业大学在40座焦炉应用,需建立数学模型,模型精度不高④焦炉底部测温法既将测温热电偶从焦炉底部插入燃烧室进行直接测量。

我国鞍钢焦化厂开发了这种技术,该方法避免了炉顶测温法的弊端,但还不太成熟,有待进一步研究和完善。

焦炉自动测温、火落判断及自动加热系统项目可行性研究报告目录1 概述1.1工艺简介1.3 项目单位的基本情况1.4 国内外焦炉优化加热的研究现状2 项目建设的必要性3 研究开发内容3.1 火道温度全自动在线连续测量方法研究3.2 焦炉传热理论与目标温度模型的研究3.3 火道温度相关模型3.4 粗煤气温度的测量与炼焦指数模型3.5 炼焦指数模型与标准温度修正3.6 控制算法研究3.7 分烟道吸力模型研究3.8 高温/低温炭化室、问题炭化室以及边炉的监控4 项目实施方案4.1 目前已经具备的基础条件4.2 火道温度的全自动在线连续测量系统实施方案4.3 粗煤气温度测量4.4 控制方案的实施4.5 火道温度模型的建立4.6 分烟道吸力模型建立4.7 炼焦指数与标准火道温度关系模型的建立4.8 高温/低温炭化室、问题炭化室以及边炉的监控5 项目实施后预期达到的最终目标6 关键技术及创新点6.1 实现“焦炉立火道温度的在线连续测量”技术;6.2 实现炼焦指数的自动生成,并建立炼焦指数修正模型6.3 用炼焦指数实时监测全炉各炭化室的工作状态7 研究或研制开发的技术路线,实施的方式、方法、步骤7.1 方案论证7.2 技术方案关键点的前期试验7.3 验证阶段7.4 试运行阶段7.5 改进阶段7.6 正式运行7.7 系统的安全措施8 技术、经济可行性及可靠性分析、论证8.1 可靠性分析8.2 经济效益分析9对安全、环境、健康的影响性分析10 现有基础、技术条件,保证体系10.1现有的物质基础10.2 技术条件11 经济、社会效益分析11.1经济效益11.2 社会效益12 进度计划13 结论⒈概述1.1 建设单位概况河北旭阳焦化有限公司现有6.25米捣固焦炉2座,焦化建设规模为公称能力年产焦炭100万吨。

2座焦炉投产以后,公司主要产品有:焦炭、煤焦油、硫磺、硫铵、粗苯、焦炉煤气。

每座焦炉分别有65孔炭化室和66孔燃烧室,采用焦炉煤气加热,操作工每四小时用便携式红外测温仪表测量第7和第21火道的鼻梁砖温度,然后根据全炉平均温度的高低人工调整加热煤气流量和分烟道吸力,焦炉加热控制基本上以人工操作为主。

安徽工业大学科技成果——焦炉自动测温、自动火落判断与加热燃烧优化控制安徽工业大学科技成果——焦炉自动测温、自动火落判断与加热燃烧优化控制成果简介(1)实现焦炉立火道温度的直接测量;(2)建立火道温度变化趋势数学模型;(3)实现焦炉加热过程的全自动控制;(4)建立炼焦指数模型;(5)建立标准火道温度模型;(6)根据甲方要求生成所需要的各种工艺流程、趋势、报表、报警和操作指导画面;(7)节约煤气量达3%左右;(8)实时监测全炉各炭化室的工作状态;(9)有利于延长炉龄,稳定焦炭质量,降低劳动强度;(10)自动连续测量焦饼表面温度,并自动生成趋势曲线和报表。

成熟程度和所需建设条件本项目先后成功应用于马钢煤焦化公司(新区,7.63米)2008年9月,太原煤气化第二焦化厂(JN60型)2010年10月,山东东阿东昌焦化厂(4.3米捣固)2009年07月等等20多家焦化企业推广应用,结果表明节能减排和煤气资源回收效果显著,经济和社会效益明显。

技术特点(1)实现火道温度的全自动测量,取消三班测温;(2)提高炉温的稳定性/安定系数;(3)加热优化控制,降低吨焦耗热量;(4)粗煤气温度与火落判断,判断焦炭成熟情况;(5)制定最合理的标准温度;(6)实时监控高温、低温、异常炉号以及加热生产上的异常操作,为调火提供操作指导;(7)在保证焦炭质量的前提下,适度降低标准温度和炉顶空间温度,提高焦油产率;(8)实时监测焦饼温度,提高高向加热均匀性和横排均匀性。

市场分析和应用前景本项目成功地提高了焦炉操作管理自动化水平,对焦炉的调火提供了操作指导,同时炉温的稳定,有利于延长炉体寿命,提高焦炭质量的提高,在集成创新和工程应用方面达到了先进水平。

该项目研究成果具有自主知识产权,具有较好的推广价值和应用前景,可为国内同行业使用和借鉴。

社会经济效益分析(1)节约能量在实施焦炉优化加热控制后,温度的波动减小了,并且根据炼焦指数模型显示,降低标准温度,节约煤气可达3%;(2)直接经济效益预测(仅仅考虑节约煤气量部分)假设:一座焦炉的煤气消耗量为10000m3/h,节能效率按3%计算,焦炉煤气的价格为0.50元/m3,节能量部分的经济效益:24×365×10000m3/h×0.50元×3%=1314000元/年;2座焦炉总的经济效益:2×1314000=262800元/年。

焦炉加热自动控制新技术的开发与应用北京炼焦化学厂尚文彬代占良摘要:一种新型的焦炉加热自动控制技术投入应用,这项技术简称CSS (Coking time —small flue temperature control system)。

CSS技术全称为焦炉炭化室平均结焦时间一小烟道温度加热自动控制技术。

使用该技术可显著提高焦炉温度控制精度,并大幅降低炼焦生产能耗。

主题词:焦炉加热自动控制新技术1、加热自动控制系统的控制策略1.1 控制策略最近一种新型的焦炉加热自动控制技术投入应用,这项技术简称CSS (Coking time —small flue temperature control system)。

CSS技术全称为焦炉炭化室平均结焦时间前馈一小烟道温度反馈加热自动控制技术。

在CSS技术中,焦炉所需加热煤气流量采用一前馈一反馈两个变量来控制,即焦炉炭化室平均结焦时间前馈和小烟道温度反馈;焦炉所需分烟道吸力采用两前馈一反馈三个变量来控制,即加热煤气流量前馈、空气温度前馈和废气含氧量反馈(人工或自动反馈均可)。

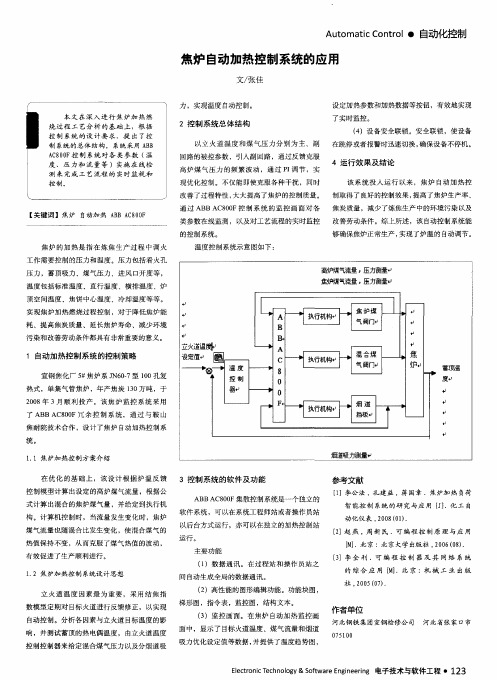

CSS技术的控制策略见下图1。

分烟道废气含氧重图1 CSS技术的控制策略图1.2反馈温度采集部位和点数选择经过反复测量焦炉温度和数据处理分析,我们最终选择在小烟道测量焦炉温度。

在测量点数量上选择了两段式多个小烟道温度测点(见图2),系统采用每半小时计算这些点平均温度进行焦炉温度反馈控制。

选择在小烟道测量焦炉温度主要原因基于以下几点:(1)小烟道相对焦炉其它部位而言,其温度更真实、更能代表性焦炉的总体温度状态。

每个小烟道温度为两个半排燃烧室火道汇集气流的温度,温度低、波动小。

(2)在小烟道处取变量,可增加温度测量点数,提高变量的准确性。

在提高测量温度精度的前提下,使得局部温度异常时的技术处理更加容易,从而提高了焦炉温度反馈的精度。

(3)由于小烟道温度较其他部位温度低,有利于电子元器件工作,提高使用寿命,从而大幅降低基本投资,又使得其日常维护方便,降低维修频次和费用。

总第182期2011年第2期H E B E I ME T A L L U RG YT o t a l 1822011,N u m b e r 2收稿日期:2010-12-29作者简介:庞嘉嘉(1980-)男,2006年毕业于河北科技大学电子与信息技术专业,在石家庄焦化集团有限责任公司工作,E-m a i l :p j s -m a i l z h @126.c o m炼焦行业焦炉加热自动控制系统庞嘉嘉(石家庄焦化集团有限公司,河北石家庄050031)摘要:介绍了石家庄焦化集团炼焦生产过程中焦炉加热自动控制系统的应用,并阐述了自动控制系统的原理、组成及系统功能等。

通过应用该系统在稳定加热、降低炼焦耗能、提高焦炭质量、劳动生产率、改善操作环境以及延长焦炉寿命等方面起到重要作用。

关键词:焦炉;加热;自动控制系统中图分类号:T Q 522.16 文献标识码:B文章编号:1006-5008(2011)02-0026-03A U T O M A T I CC O N T R O LS Y S T E M O FC O K EO V E NH E A T I N GP a n g J i a j i a(S h i j i a z h u a n gC o k e a n d C h e m i s t r y G r o u pC o .,L t d .,S h i j i a z h u a n g ,H e b e i ,050031)A b s t r a c t :I t i s i n t r o d u c e da p p l i c a t i o no f a u t o m a t i c c o n t r o l s y s t e m o f c o k eo v e nh e a t i n g ,s t a t e di t sp r i n c i p l e ,c o m p o s i t i o na n d s y s t e m f u n c t i o n s .I t p l a y s a n i m p o r t a n t r o l e i n s t a b i l i z i n gh e a t i n g ,r e d u c i n g e n e r g y c o n s u m p -t i o ni nc o k e m a k i n g ,i m p r o v i n gq u a l i t y o f c o k e ,r a i s i n gl a b o r p r o d u c t i v i t y ,i m p r o v i n g o p e r a t i o n e n v i r o n m e n t a n dp r o l o n g i n gc o k e o v e n l i f e .K e yWo r d s :c o k e o v e n ;h e a t i n g ;a u t o m a t i c c o n t r o l s y s t e m1 概述焦炉是冶金工业重要的热工设备,主要生产煤气和焦炭,是焦化行业主要的生产设备,其主产品焦炭的质量和产量直接关系到后续工业生产的稳定性。

焦炉自动加热技术及应用针对兖矿国际焦化有限公司7.63米焦炉人工测量焦炉加热温度,受测温点、测温时间、测温人员的熟练程度以及外部气候等因素的影响,测温精度低、误差大等情况,引入自动加热控制系统,实现资源高效利用、稳定炉温、降低能耗、提高焦炭质量的目的。

标签:焦炉;自动加热;优化控制1 焦炉加热系统现状山东兖矿国际焦化有限公司的7.63米焦炉加热工艺流程是根据焦炉生产负荷,人为确定标准温度,测量焦饼中心温度,根据焦饼温度曲线判断标准温度确定是否合理,直至调整合理标准温度。

不同焦炉生产负荷,对应不同的标准温度。

日常测量主要有焦炉直行温度、横排温度和炉头温度。

调火测温工每四小时测量一次直行温度,然后根据焦炉平均温度与标准温度的偏差,加减煤气流量、调整分烟道吸力。

每周测量一次炉头温度,半月测量一次横排温度。

人工测量焦炉加热温度,受测温点、测温时间、测温人员的熟练程度以及外部气候等因素的影响,测温精度低、误差大等情况,因此需要改进加热控制系统,实现资源高效利用、稳定炉温、降低能耗、提高焦炭质量、减少人工干预的目的。

2 焦炉加热系统存在的问题(1)焦炉加热温度的测量采用传统的人工测温方法。

调火测温工采用红外线测温仪瞄准立火道底部,人工测量受测温点、测温时间、测温人员的熟练程度以及外部气候条件等因素的影响,测温精度低,误差大;立火道底部温度不是均匀分布的,不同的人,选择不同的测量点,测量结果有很大的不同,测量点的偏移对测温的影响非常大。

(2)焦炉的加热过程是单个燃烧室间歇、全炉连续、受多种因素干扰的热工过程。

焦炉的热惯性非常大,增减煤气流量后,温度要在4~6小时以后才能反映出来[1],另外测温时间间隔大,温度调节不及时,炉温波动大。

(3)焦炉用加热煤气为回炉煤气和一部分驰放气,根据生产及焦炉温度情况设定加热煤气流量进行控制。

驰放气流量的波动导致加热煤气热值波动,引起焦炉炉温波动,降低焦炉热工效率。

(4)空气过剩系数不合理。