分离技术综述

- 格式:docx

- 大小:155.80 KB

- 文档页数:13

浙江科技学院学报,第19卷第3期,2007年9月Jo ur na l of Zhejiang U niv ersity of Science and T echnolog y Vo l.19No.3,Sep.2007收稿日期:2007-06-11基金项目:浙江省自然科学基金项目(Y406053)作者简介:诸爱士(1966) ),男,浙江湖州人,副教授,主要从事单元操作教学和化工产品开发与应用研究。

钴与镍的分离技术研究综述诸爱士1,徐 亮2,沈芬芳2,成 忠1(1.浙江科技学院生物与化学工程学院,杭州310023;2.浙江工业大学化学工程与材料学院,杭州310014)摘 要:由于钴与镍在矿床中常共生、伴生,并随着其资源的日益枯竭,对它们的分离与回收就显得十分重要。

通过对相关文献进行调研,总结了目前国内外钴与镍的分离与回收技术的现状:目前常用的方法有化学沉淀法、萃取法和树脂法;详细介绍了相关的研究和应用,对其他方法进行了简单介绍,同时介绍了笔者的耦合分离技术的设想和实践。

关键词:钴;镍;分离中图分类号:T Q028;T F 803.23 文献标识码:A 文章编号:1671-8798(2007)03-0169-06Review of Separation Technology Study of Cobalt and NickelZH U A-i shi 1,XU Liang 2,SH EN Fen -fang 2,CH EN Zhong1(1.School of Biolog ical and Chemical Eng i neering,Zhejiang U niversity of Science and Technolog y ,Hangzhou 310023,China;2.College of Chemical Eng ineering and Materials Science,Zhejiang University of Technolo gy ,H angzhou 310014,China)Abstract:As Co and Ni are o ften sy mbio sised or associated in deposit and their r esources are shortage,the separatio n and reco ver y o f Co and N i become m ore important.T hr oug h the invest-i g ation of relative literatures,the technical status at hom e and abro ad is summarized.T he curr ent conventional m ethods are chemical precpitation,ex traction and io n -exchange resin.T he related re -search and application are introduced in detail.T he other methods ar e biefly intro duced.M ean -w hile,the author p s ideas and practice of co upling separation technolog y ar e introduced.Key words:cobalt;nickel;separ ation由于钴、镍的化学性质非常相似,在矿床中常共生、伴生,因此在各种含钴废渣中常有镍,如镍冶炼转炉渣、铜冶炼含钴转炉渣、镍精炼含钴渣等;在各种特殊合金材料、电池材料、催化剂中,也都同时含有钴和镍;而且随着钴与镍资源的日益枯竭,对它们的分离与回收就显得十分重要。

超临界流体萃取分离技术综述发布时间:2022-11-08T01:11:19.553Z 来源:《科技新时代》2022年6月第12期作者:洪韦龙[导读] 超临界流体萃取是一种应用广泛的分离技术,被广泛应用于各个领域洪韦龙34082219911112****摘要:超临界流体萃取是一种应用广泛的分离技术,被广泛应用于各个领域。

文章首先从金属化工、医药工业、食品工业和环境工程四大方面,介绍了超临界流体萃取技术的优点与应用,最后又对发展超临界流体萃取技术做出了展望。

关键词:超临界流体;超临界萃取;CO21 超临界流体萃取技术的发展概况20世纪50年间,美国的Todd和Elgin公司,最先对超临界流体中提取分离的能力进行了基础研究。

而德国也成为最早实现产业化的国家。

1978年,国际上的第一个套超临界萃取工业装置建立,并第一次利用设备成功从咖啡豆中提炼咖啡因。

20世纪70时代末至80年代初期,在中国首次进行了超临界水提取工艺的研发实验,并获得了相应的研究成果。

在踏入21世纪之后,已完成了多类产品的工业化生产。

因为反应的温和、效率高、清洁的特性,超临界萃取技术已在石油、制药、食品加工和环保等方面获得了巨大的技术进展和广泛的应用空间。

2 超临界流体萃取技术的简介2.1超临界流体超临界流体,是指某种物质可以达到本身的临界点工作温度和最大临界压力的情况,具有了气态和液态的双重特点,即对溶质有很大的溶解性,而且便于传播和移动,扩散系数约为液态的10~100倍。

超临界流体的溶解能性可透过变化水温和压强加以控制,使之能够实现选择性裂解。

在目前,CO2已经是最常用的超临界流体。

2.2超临界流体萃取的基本原理超临界流体提取技术是指通过将超临界流体与固体或液态物料相互碰撞,使之可置入超临界流体内,从而萃取出目标物料,并通过改变温度和压强,将超临界流体和物料彼此隔离。

2.3超临界流体萃取的影响因素(1)萃取条件。

如萃取压力、萃取温度、萃取时间等。

液化天然气生产中重烃分离技术综述摘要:天然气作为一种清洁能源,越来越受到人们的青睐,我国政府已把天然气利用作为优化能源结构、改善大气环境的主要措施,大力推广洁净能源的消费。

因此,随着能源价格的不断上涨和国家对环境保护力度的逐步加大,LNG实现产业化已成为一种趋势,具有良好的发展空间。

基于此,本文主要对液化天然气生产中重烃分离技术进行分析探讨。

关键词:液化天然气;生产;重烃分离;技术探究1 前言液化天然气领域,重烃通常是指C5及以上烃类。

C5及以上重烃组分虽然在天然气中占很少比重,但是其特性的微小变化将显著影响天然气相特性的变化。

在天然气液化工艺中重烃若脱除不彻底,会在液化低温段堵塞换热器流道而使冷箱冻堵,降低了液化率,能耗增加,冻堵严重时会导致装置停车。

因而,重烃分离对天然气液化工程具有重大意义。

2 液化天然气生产中重烃分离技术从上面的分析可知,天然气液化过程中易冻堵的重烃组分种类多,分离要求也不尽相同,因而对重烃分离方法的分离性能要求也高。

针对天然气组分变化和重烃分离的要求,目前应用于天然气液化过程的重烃分离方法主要有固体吸附法、溶剂吸收法、冷凝分离法、膜分离法,或上述方法组合的分离方法。

2.1 固体吸附法固体吸附法利用固体不同温度下吸附容量不同的原理分离天然气中重烃,是利用具有多孔结构的固体吸附剂对烃类组分吸附能力的差异使烃类气体得以分离的方法。

目前工业上的成熟吸附法脱重烃工艺多采用两塔或三塔流程,在塔内交替完成吸附和解吸的过程。

目前应用在天然气脱重烃的吸附工艺主要是变温吸附(TSA)。

利用吸附剂对混合气的平衡吸附量随温度升高而降低的特性,采用常温吸附、升温脱附的工艺操作方法,用预热气体吹扫吸附床层进行吸附剂的再生。

常用的吸附剂有硅胶和活性炭,可根据不同烃露点调整吸附剂的配比。

硅胶分子式为SiO2·xH2O,为多孔极性吸附剂,平均孔径2~20nm,硅胶作为吸附剂有较大的吸附容量,对于极性分子和不饱和烃有很强的选择性。

黄酮类化合物的提取和分离方法的综述摘要黄酮类化合物是广泛存在于自然界的一大类化合物,具有比较强的生物活性和生理作用,按结构可分为黄酮类和黄酮醇类、二氢黄酮类和二氢黄酮醇类、查尔酮类、双黄酮类、异黄酮类以及其它黄酮类等。

目前,黄酮类化合物的提取方法主要有溶剂提取法、微波提取法、超声波提取法、酶解法、超临界流体萃取法、双水相萃取分离法、半仿生提取法等,各种提取方法都有它的优缺点。

本文对上述几种提取方法近年来的应用及研究进展做了简单综述,旨在为黄酮类化合物的研究、开发、应用提借鉴关键词:黄酮类化合物;性质;提取;分离;前景黄酮类化合物又称黄碱素,广泛存在于自然界的植物中,属植物次生代谢产物,是一类具有种生物活性的多酷类化合物,其在植物体内大部分与糖结合成苷类,小部分以苷元的形式存在[1]。

许多研究己表明黄酮类化合物安全、无毒,具有抗菌、消炎、清热解毒、镇静、利尿等作用外,它是大多数氧自由基的清除剂,对冠心病、心绞痛等疾病的治疗效果显著。

特别是由基和抗癌、防癌的作用,使黄酮类化合物的研究进入了一个新的阶段。

随着食品工业的发展与消费观念的改变,天然活性成分的保健食品成为现代人追逐的目标,其中黄酮类化合物以纯天然、高活性、见效快、作用广泛等特点日益受到人们的关注。

1.黄酮类化合物的概述黄酮类化合物(flavonoids)指的是两个苯环(A-与B-环)通过中央三碳链相互联结而成的一系列化合物。

根据中央三碳链的氧化程度、B-环联接位置(2-或3-位)以及三碳链是否构成环状等特点,可将重要的天然黄酮类化合物分为黄酮类(flavone)、黄酮醇类(flavonol)、二氢黄酮类(dihy-droflavone)、二氢黄酮醇类(dihydroflavonol)、异黄酮类(isoflavone)等15种。

大部分学者认为黄酮的基本骨架是由三个丙二酰辅酶A和一个桂皮酰辅酶A生物合成而产生的,经同位素标记实验证明了A环来自于三个丙二酰辅酶A,而B环则来自于桂皮酰辅酶A。

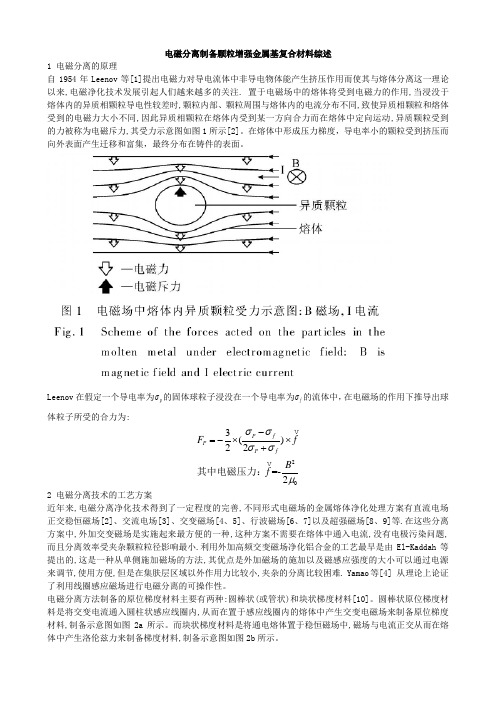

电磁分离制备颗粒增强金属基复合材料综述1 电磁分离的原理自1954年Leenov 等[1]提出电磁力对导电流体中非导电物体能产生挤压作用而使其与熔体分离这一理论以来,电磁净化技术发展引起人们越来越多的关注. 置于电磁场中的熔体将受到电磁力的作用,当浸没于熔体内的异质相颗粒导电性较差时,颗粒内部、颗粒周围与熔体内的电流分布不同,致使异质相颗粒和熔体受到的电磁力大小不同,因此异质相颗粒在熔体内受到某一方向合力而在熔体中定向运动,异质颗粒受到的力被称为电磁斥力,其受力示意图如图1所示[2]。

在熔体中形成压力梯度,导电率小的颗粒受到挤压而向外表面产生迁移和富集,最终分布在铸件的表面。

Leenov 在假定一个导电率为p σ的固体球粒子浸没在一个导电率为f σ的流体中,在电磁场的作用下推导出球体粒子所受的合力为:203()22=-2P f P P fF f B f σσσσμ-=-⨯⨯+ 其中电磁压力:2 电磁分离技术的工艺方案近年来,电磁分离净化技术得到了一定程度的完善,不同形式电磁场的金属熔体净化处理方案有直流电场正交稳恒磁场[2]、交流电场[3]、交变磁场[4、5]、行波磁场[6、7]以及超强磁场[8、9]等.在这些分离方案中,外加交变磁场是实施起来最方便的一种,这种方案不需要在熔体中通入电流,没有电极污染问题,而且分离效率受夹杂颗粒粒径影响最小.利用外加高频交变磁场净化铝合金的工艺最早是由El-Kaddah 等提出的,这是一种从单侧施加磁场的方法,其优点是外加磁场的施加以及磁感应强度的大小可以通过电源来调节,使用方便,但是在集肤层区域以外作用力比较小,夹杂的分离比较困难. Yamao 等[4] 从理论上论证了利用线圈感应磁场进行电磁分离的可操作性。

电磁分离方法制备的原位梯度材料主要有两种:圆棒状(或管状)和块状梯度材料[10]。

圆棒状原位梯度材料是将交变电流通入圆柱状感应线圈内,从而在置于感应线圈内的熔体中产生交变电磁场来制备原位梯度材料,制备示意图如图2a 所示。

铜钼分离综述(精华)在我国,钼资源极其丰富,占世界总量的37%左右,主要集中于河南、陕西、辽宁、河北等地,且绝大部分来源于斑岩型铜钼矿。

目前,随着经济建设的发展对铜钼的需求越来越大,但是,铜钼资源存在着贫矿多富矿少、共伴生严重、其他有用组分多、嵌布粒度细、辉钼矿与铜硫化矿可浮性相近等问题,造成铜钼分离的困难.因而,对于铜钼分离技术的研究和应用显得尤为重要。

2 铜钼浮选分离技术目前,利用浮选处理铜钼矿石较为普遍,工艺技术成熟,且指标较好。

原则上,铜钼矿的浮选方式有混合浮选、优先浮选、等可浮选三种,生产上大多数选择混合浮选,但有时也采用优先浮选或等可浮选。

2。

1 铜钼的混合浮选技术多数铜钼矿采取混合浮选-铜钼分离工艺,原因在于辉钼矿与黄铜矿可浮性相近、伴生严重,此工艺成本较低、流程较简单。

2。

1。

1 混合浮选环节一般情况下,混合浮选捕收剂选用黄原酸盐类(丁基黄药) 、辅助捕收剂烃类油( 煤油) 、松醇油作起泡剂、石灰和水玻璃作调整剂.叶力佳对安徽某低品位铜钼矿进行试验研究发现,煤油作捕收剂,BK301C 作辅助捕收剂进行铜钼混浮,59 g /t 的用量即可实现铜和钼回收率分别达到93. 01% 和73. 2%,效果比其他辅助捕收剂好得多。

马克希莫夫则进行了混合抑制剂( 二氧化硫、石灰)抑制黄铁矿的试验研究,发现高游离氧化钙浓度( 700 mg /L) 可以起到抑制黄铁矿作用,但同时也会抑制辉钼矿不利于回收,回收率不超过45%;若采用二氧化硫与石灰( 250 mg /L) 组合的方式也可抑制黄铁矿,而钼精矿的回收率可提高到57%~59%.2. 1. 2 铜钼分离预处理环节通常情况下,铜钼分离工艺有抑钼浮铜和抑铜浮钼两种方案,鉴于辉钼矿更加易浮,大多数采用的是抑铜浮钼方式。

但当进行高铜低钼矿的分离时,便应当考虑抑钼浮铜工艺,因为抑铜将产生高昂的药剂费用。

另外,辉钼矿有良好的可浮性,无机或有机小分子抑制剂不易发挥作用,这使得一些高分子抑制剂得以使用,如糊精、淀粉、腐殖酸、单宁酸等。

《膜分离技术的研究进展及应用展望》篇一一、引言膜分离技术是一种基于膜的物理分离过程,具有高效、节能、环保等优点,被广泛应用于水处理、生物医药、食品工业、能源等多个领域。

近年来,随着科学技术的发展和人们对于节能环保要求的提高,膜分离技术得到了快速发展,不仅在理论上进行了大量的研究,同时在实践中也得到了广泛的应用。

本文将主要就膜分离技术的研究进展及其应用前景进行综述和展望。

二、膜分离技术研究进展(一)技术分类与特性根据不同原理和用途,膜分离技术主要分为微滤(MF)、超滤(UF)、纳滤(NF)和反渗透(RO)等。

微滤主要用于去除大颗粒物质;超滤则能去除病毒和部分大分子物质;纳滤则介于超滤和反渗透之间,具有较高的截留分子量;反渗透则能实现高盐分和低盐分的分离。

这些技术各自具有独特的特性和应用领域。

(二)技术原理及研究进展膜分离技术的原理主要是利用膜的选择透过性进行物质分离。

在技术上,研究主要集中在新型膜材料的开发、膜制备工艺的优化以及膜的抗污染性等方面。

随着材料科学的发展,越来越多的新型膜材料如纳米复合膜、有机-无机复合膜等被开发出来,这些材料具有更高的通量、更好的截留性能和更长的使用寿命。

此外,膜的制备工艺也在不断优化,如热致相分离法、界面聚合法等,这些方法提高了膜的制备效率和性能。

三、应用领域及案例分析(一)水处理领域在水处理领域,膜分离技术被广泛应用于海水淡化、饮用水处理、污水处理等方面。

例如,在海水淡化中,反渗透技术能有效去除海水中的盐分和杂质,实现海水淡化的目标。

在饮用水处理中,超滤和纳滤技术能有效去除水中的细菌、病毒和部分大分子有机物,提高饮用水的安全性。

(二)生物医药领域在生物医药领域,膜分离技术被用于药物提纯、生物大分子分离等方面。

例如,利用纳滤技术可以有效地从中药提取液中提取出有效成分;利用超滤技术可以有效地去除生物制品中的杂质和病毒等污染物。

(三)食品工业领域在食品工业领域,膜分离技术被用于果汁澄清、乳品加工等方面。

膜分离技术综述摘要:阐述了膜分离技术的特点,并介绍了各种膜分离技术的分离原理以及较全面的综述了它们在的研究现状,及相关领域的应用。

关键词:膜分离技术原理研究现状相关应用正文:膜分离技术是近三十多年来发展起来的高新技术,是多学科交叉的产物,亦是化学工程学科发展新的增长点。

它与传统的分离方法比较,具有如下明显的优点:1.高效:由于膜具有选择性,它能有选择性地透过某些物质,而阻挡另一些物质的透过。

选择合适的膜,可以有效地进行物质的分离,提纯和浓缩;2.节能:多数膜分离过程在常温下操作,被分离物质不发生相变, 是一种低能耗,低成本的单元操作;3.过程简单、容易操作和控制;4.不污染环境。

由于这些优点、使膜分离技术在短短的时间迅速发展起来,已广泛有效地应用于石油化工、生化制药、医疗卫生、冶金、电子、能源、轻工、纺织、食品、环保、航天、海运、人民生活等领域,形成了独立的新兴技术产业。

目前,世界膜市场以每年递增14~30%速度发展,它不仅自身形成了每年约百亿美元的产值,而且有力地促进了社会、经济及科技的发展。

特别是,它的应用与节能、环境保护以及水资源的再生有密切的关系,因此在当今世界上能源短缺、水荒和环境污染日益严重的情况下,膜分离技术得到世界各国的普遍重视,欧、美、日等发达国家投巨资立专项进行开发研究,已取得在此领域的领先地位。

我国在“六五”、“七五”、“八五”、“九五”以及863、973计划中均列为重点项目,给予支持。

关于发展膜分离技术的重要性,美国官方的文件说,“18世纪电器改变了整个工业过程,而20世纪膜技术改变了整个面貌”。

1987年日本东京召开的国际膜与膜过程会议上,曾将“21世纪的多数工业中膜过程所扮演的战略角色”列为专题进行深入讨论,与会的专家一致认为,膜技术将是20世纪末到21世纪中期最有发展前途的高技术之一。

世界著名的化工与膜专家,美国国家工程院院士、北美膜学会主席黎念之博士(我校化工系兼职教授)在1994年应邀访问我国时说“要想发展化工就必须发展膜技术”。

现代分离技术综述分离技术是研究生产过程中混合物的分离、产物的提取或纯化的一门新型学科,随着社会的发展,对分离技术的要求越来越高,不但希望采用更高效的节能、优产的方法,而且希望所采用的过程与环境友好。

正是这种需求,推动了人们对新型分离技术不懈的探索。

近十余年来,新型分离技术发展迅速,其应用范围已涉及化工、环保、生化、医药、食品、电子、航天等领域,不少技术已趋成熟。

本文对分子蒸馏技术、膜分离技术、超临界萃取技术、新型生物膜技术进行综述。

1、分子蒸馏技术1.1分子蒸馏过程技术的基本原理分子蒸馏(molecular distillation)是指在高真空的条件下,液体分子受热从液面逸出,利用不同分子平均自由程差导致其表面蒸发速率不同,而达到分离的方法[1]。

分子分离过程如图1所示,经过预热处理的待分离料液从进料口沿加热板自上而下流入,受热的液体分子从加热板逸出。

由于冷凝和蒸发表面的间距一般小于或等于蒸发分子的平均自由程,逸出分子可以不经过分子碰撞而直接到达冷凝面冷凝,最后进入轻组分接收罐。

重组分分子由于平均自由程小,不能到达冷凝板,从而顺加热板流入重组分接收罐中,这样就实现了轻重组分的分离[2]。

图1分子蒸馏过程1.2分子蒸馏过程理论的研究国内外许多学者在过去几十年里,尝试建立了两种不同方法来研究分子蒸馏过程。

一种是蒸发系数法,即把各种阻力对分子蒸馏速率的影响归纳于参数蒸发系数E,但是由于在某种条件下得到的E值并不能用于另一种条件下的分子蒸馏速率的预测,所以采用该方法研究分子蒸馏并无太多的现实意义。

另一种方法是数学模型化法,即对分子蒸馏过程各个阶段产生的阻力进行研究,分别建立数学模型并求解,计算出分子蒸馏的速率。

Rees G J[3~4]针对离心式分子分馏器从传质传热机理出发,建立了一维数学分析模型,提出了蒸发面温度、液膜厚度与蒸发速率相关联的有限元方程,从微观方面分析了分子蒸馏过程。

M等[5]用高质量流量下膜理论描述了静止式分子蒸馏器液体内部传递过程对液相温度和组成分布的影响,理论和实验结果取得了一致。

对于分子蒸馏过程的二维数学模型的研究,目前还具有很大的局限性。

主要是因为模型假设条件的一个基本前提是:液膜流动必须为充分发展的稳态层流,因此在高Re数下对模型的求解是非常困难并且无法实现的。

B等[6]对降膜式分子蒸馏器建立了相应的二维模型并且模拟计算,与实验数据对比良好。

Nguyen A D等[7]对刮膜式分子蒸馏器的边界条件进行了一定的简化和假设,忽略液膜内部的温度梯度与径向浓度梯度变化,只考虑了轴向液膜组成的变化,建立了质量衡算方程并求解。

实际上迄今为止,由于刮膜分子蒸馏器内液膜传质传热的研究仍然是一个难点。

我国分子蒸馏技术的研究起步较晚,50年代末期,国内引进分子蒸馏生产线,用于硬脂酸单甘油酯的生产,但由于软、硬件技术不配套及其他各种原因,许多装置均在搁置。

国内有些研究单位进行了实验室装置研究,但未见工业化应用的报道。

总之,我国的分离技术有了很大的发展,但总体水平,尤其是工业化水平与发达国家相比,差距较大,急需在生产技术、工业组件、制造、示范装置的建立等方面统一协调,组织攻关,以求短期内我国的分离技术在工业应用上走上一个新台阶。

1.3分子蒸馏过程技术的应用与展望分子蒸馏过程技术作为近年来发展起来的一种新型的分离技术,在国内的工业化应用处于刚刚起步阶段。

由于分子蒸馏设备为高真空设备,一次性投资大,连续化生产能力低,目前主要应用于高附加值产品的制造与加工。

随着分子蒸馏过程技术研究的不断深入和发展,应大力加强各企业单位与高校之间的广泛技术交流与合作,向节能与高效的方向开发设计分子蒸馏设备,深入研究过程机理,揭示其规律性,从理论与实践两方面结合使分子蒸馏过程技术不断完善和发展,推动工业化的应用进程,以便带来更好的社会效益和经济效益。

2、膜分离技术2.1膜分离技术的基本原理膜分离技术是一种使用半透膜分离方法[8],其分离原理是依据物质分子尺度的大小,借助膜的选择渗透作用,在外界能量或化学位差的推动作用下对混合物中双组分或多组分溶质和溶剂进行分离、分级提纯和富集,从而达到分离、提纯和浓缩的目的。

现已应用的膜过程有反渗透、纳滤、超过滤、微孔过滤、透析电渗析、气体分离、渗透蒸发、控制释放、液膜、膜蒸馏膜反应器等,其中在食品工业中常用的有微滤、超滤和反渗透三种。

图2膜分离过程示意图2.2膜分离技术的特点膜分离技术具有如下特点[9]:(1)膜分离技术是一种节能技术,膜分离过程不发生相变化。

(2)膜分离过程是在压力驱动下,在常温下进行分离过程,特别适合于对热敏感物质,如酶、果汁、某些药品分离、浓缩、精制等。

(3)膜分离技术适用分离范围极广,从微粒级到微生物菌体,甚至离子级等都有其用武之地,其关键在于选择不同的膜类型。

(4)膜分离技术由于只是以压力差作为驱动力。

因此,该项技术所采用装置简单,操作方便。

2.3膜分离技术的应用膜分离技术,作为一种新型的分离技术,既能对废水进行有效的净,高效地去除污染物,又能回收一些有用物质,同时具有节能、无相变、安全性高、生物稳定性好、设备简单、操作方便等特点,因此在生产生活中得到了广泛的应用并显示了广阔的发展前景。

在化工生产中的应用在合成氨方面,可用于高压机后新鲜气油分离采用超滤,技术除去新鲜气中的油水尘等杂质,大大改善了冷交换器的油污和积炭堵塞现象,进一步优化了操作条件,降低了能耗,有效保护了合成塔触媒。

联碱生产过程中经常会产生重碱、食盐、纯碱等有用物质的母液泄漏及生产设备冲洗水外排,既造成了浪费,又对环境造成了污染[10]。

徐昌松等[11]采用电渗析技术处理联碱含盐废水,可将含盐质量分数为1%的联碱废水浓缩到10%,而淡液含盐的质量分数0.05%。

结果表明采用电渗析技术处理联碱废水是可行的,可实现联碱生产废水零排放。

大多数有机溶剂(如醇类、酮类、酯类等)常含有少量水会形成共沸物,用恒沸精馏、萃取精馏等特殊精制工艺脱水,存在工艺复杂、能耗高等问题。

使用膜选择分离技术进行脱水就不再受恒沸点制约,容易从有机溶剂混合物中脱除微量水,可大幅度降低分离过程能耗[12]。

2.3.2工业有机蒸汽的净化及回收石油、化工、喷涂等行业的生产过程中,每天都在释放出大量的有机蒸汽(VOC),石油工业的排放气中也含有许多有机化合物,如氯乙烯、苯、多环芳烃等毒性大,而且易燃易爆,但排放气中也含有烃类气体如烯烃等,为了净化有机蒸汽并回收有经济价值的烃类气体,可以采用气体膜分离技术。

如采用无机光催化膜用于光催化反应器,除去挥发性有机物质(地下水中的三氯乙烯),以及应用于微电子产品中超纯水中总有机化学物质的去除,可用于分离石油提炼厂残留氢蒸汽中碳氢化合物,使纯化后的氢气可在高压下循环使用[13]。

将疏水性的聚丙烯中空纤维膜涂上超薄的硅橡胶,在100cm2而的小型纤维膜组件可以除去甲醇、苯、丙酮、二氯甲烷等[14],采用2537cm2。

时的中型纤维膜组件可除去制药厂反应器中排出废气中甲醇和苯[15,16];Majumdar等研究了涂硅橡胶的聚合物膜组件,原料在常压下走管程,被分离的气体从抽真空的管外流出,在原料气中有机物质量分数为14%的情况下,可除去98%(质量分数)的有机物,在有机物含量较低的废气中可达到95%的回收率[17]。

在中药制药中的应用中药提取液有效成分的含量低,提取常使用大量有机溶剂,存在提取成本高,提取过程复杂,提取率低,污染严重等问题,应用膜分离技术可望有效地解决。

近年来随着中药现代化的开展,膜分离技术广泛地应用于中药提取液的提纯和浓缩。

沈亮等[18]采用反渗透法提取当归中的阿魏酸,结果表明,反渗透法的提取效果好于传统的醇沉法,且采用超滤法与反渗透法相结合的膜分离技术可得到更好的分离效果。

韩光等[19]将微滤技术应用于何首乌水提液的精制,发现何首乌水提液经微滤后由浑浊溶液变为澄清溶液,固体去除率为67.9%,有效成分二苯乙烯苷的含量是水提取液中的2.04倍。

3、超临界流体萃取技术3.1超临界萃取技术的基本原理超临界流体萃取是一种以超临界流体代替常规有机溶剂对目标组分进行萃取和分离的新型技术。

其原理是利用流体(溶剂)在临界点附近区域(超临界区)内与待分离混合物中的溶质具有异常相平衡行为和传递性能,且对溶质的溶解能力随压力和温度的改变而在相当宽的范围内变动来实现分离的。

由于二氧化碳具有无毒、不易燃易爆、廉价、临界压力低、易于安全地从混合物中分离出来,所以是最常用的超临界流体。

有以下优点:萃取效率高、传递速度快、选择性高、提取物较干净、省时、减少有机溶剂及环境污染、适合于挥发油等脂溶性成分的提取分离。

3.3超临界流体萃取技术特点(1)由于在临界点附近,流体温度或压力的微小变化会引起溶解能力的极大变化,使萃取后溶剂与溶质容易分离。

(2)由于超临界流体具有与液体接近的溶解能力,同时又保持了气体所具有的传递性,有利于高效分离的实现。

(3)利用超临界流体可在较低温度下溶解或选择性地提取出相应难挥发的物质,更好地保护热敏性物质。

(4)萃取效率高,萃取时间短。

可以省却清除溶剂的程序,彻底解决了工艺繁杂、纯度不够且易残留有害物质等问题。

(5)萃取剂只需再经压缩便可循环使用,可大大降低成本。

(6)超临界流体萃取能耗低,集萃取、蒸馏、分离于一体,工艺简单,操作方便。

(7)超临界流体萃取能与多种分析技术,包括气相色谱、高效液相色谱、质谱等联用,省去了传统方法中蒸馏、浓缩溶剂的步骤。

避免样品的损失、降解或污染,因而可以实现自动化。

3.4超临界流体萃取技术的应用3.4.1医药方面的应用超临界流体(SCF)一个主要优点是它对挥发度极低的物质萃取能力不强,而通过选择适当的压力和温度,对挥发度中等偏低的物质可选择萃取。

利用SFE技术从药用植物原紫草、蛇床子和桑白皮中提取有效成分[20]。

如利用SFE萃取技术与尿素包合法相结合可从鱼油中提纯出药用价值和营养价值很高的EDA(二十碳五烯酸)和DHA(二十二碳六烯酸)[21]。

EDA和DHA对大脑有活化作用,在治疗和防治动脉粥样硬化、老年性痴呆以及抑制肿瘤等方面都有较好的疗效[22]。

此外,还有报道利用SFE技术提取生物碱、鸦片、甘油酯、春黄菊油的研究以及从菊花根中获得除虫菊酯等萃取工艺[23-27]。

SFE还用于分折药品组分。

如分析血浆中的药品及代谢物含量,分析动物组织中所含药剂及药剂残留物,从中毒人体的脂肪组织中分析毒物多氯联苯的含量从食物和土壤中分析农药残留量等。

马熙中等用自行设计的SCF装置分析了中药肉苁蓉的化学成分。

结果证明,与常规中药研究方法相比,SFE法可更有效地提取复杂中药中的挥发性成分。

采用SFE法,萃取过程极为简单,在20MPa压力、50℃条件下仅需几十毫升的CO2流体,1h之内即可完成,得到很好的分离结果。