基于凝固模拟的钢锭模锥度设计与验证

- 格式:pdf

- 大小:858.60 KB

- 文档页数:4

空心钢锭凝固过程缺陷的模拟研究张博;朱花;赵晓东;何文武;陈慧琴【摘要】利用有限元软件ProCAST对65t空心钢锭底注式凝固过程进行了数值模拟.根据实验条件和实验结果,分析确定了最终凝固位置在距离内壁35%壁厚处时的内壁界面换热系数为400 W/m2·K.采用相同的锭型、浇注方式和边界条件对4.2 t Mn18Cr18N空心钢锭进行了模拟研究,分析了不同浇注温度和浇注速度下的凝固过程.结果表明,在浇注温度为1 415℃,浇注速度为25 kg/s条件下,实现了顺序凝固,最终凝固位置在冒口内,钢锭内没有出现宏观缩孔疏松,冒口根部下方靠近钢锭内壁处存在条状的显微缩松.【期刊名称】《太原科技大学学报》【年(卷),期】2018(039)001【总页数】7页(P35-41)【关键词】空心钢锭;数值模拟;凝固;缩孔缩松【作者】张博;朱花;赵晓东;何文武;陈慧琴【作者单位】太原科技大学材料科学与工程学院,太原030024;太原科技大学材料科学与工程学院,太原030024;太原科技大学材料科学与工程学院,太原030024;太原科技大学材料科学与工程学院,太原030024;太原科技大学材料科学与工程学院,太原030024【正文语种】中文【中图分类】TG111传统的空心钢锭是由实心钢锭经过多道机械加工工序得到的,例如镦粗、冲孔等。

传统制造技术存在许多弊端,例如能耗高、工序繁琐、材料利用率低、生产周期长等。

为了解决这些弊端,空心钢锭制造技术应运而生。

法国、日本、德国等多个国家在这一技术上取得了突出的成绩。

空心钢锭制造技术与传统制造技术相比具有缩短工艺流程、降低生产成本以及提高生产效率等一系列的优势[1-4]。

早期由于技术手段的不发达,主要采取实物解剖的方法对钢锭进行研究,虽然结果准确,但是存在费用高、浪费大、实验周期长等缺点,阻碍了钢锭的研发生产。

计算机技术的飞速发展,使得模拟仿真技术成为研究钢锭质量与性能的一种全新手段,如今该技术已基本成熟,进入了实用化阶段。

基于钢水凝固收缩数值模拟优化设计连铸结晶器锥度

蔡少武;王同敏;李军;许菁菁;罗大伟;李廷举

【期刊名称】《特种铸造及有色合金》

【年(卷),期】2008(0)S1

【摘要】利用ANSYSTM软件建立了结晶器内钢水凝固传热及弹塑性应力分析有限元模拟模型。

传热边界条件采用修正热流密度函数,考虑了气隙的影响,采用了温度依赖的材料热物性参数、力学性能和屈服函数。

在二次开发的基础上,利用多场间接耦合的方式对4种圆坯和2种方坯(不同钢种及工况)的凝固收缩变形过程进行数值模拟。

以铸坯边界的凝固收缩曲线为依据,完成抛物线型连续锥度结晶器型腔的设计。

【总页数】4页(P107-110)

【关键词】结晶器;抛物线型锥度;凝固收缩;数值模拟

【作者】蔡少武;王同敏;李军;许菁菁;罗大伟;李廷举

【作者单位】大连理工大学材料科学与工程学院及三束材料改性国家重点实验室【正文语种】中文

【中图分类】TF777

【相关文献】

1.马钢大圆坯连铸结晶器内钢水流动与凝固过程的数学模拟 [J], 骆小刚;吴耀光;彭世恒;仇圣桃;张建平

2.FTSC薄板坯连铸结晶器内钢水凝固传热的数学模拟 [J], 曹立军;朱立光;薛勇强

3.用凝固收缩模拟优化方钢坯连铸结晶器 [J], T.;M.;Wang;乔林锁;高志国;

4.板坯连铸结晶器内钢水流场和传热凝固数值模拟 [J], 李广海;赵连刚

5.钢连铸圆坯结晶器锥度数值模拟优化 [J], 蔡少武;王同敏;李军;许菁菁;杜艳艳;曹志强;李廷举

因版权原因,仅展示原文概要,查看原文内容请购买。

400t级大型钢锭的凝固过程模拟及试制

桑宝光;殷文齐

【期刊名称】《一重技术》

【年(卷),期】2013(000)002

【摘要】利用 Procast 软件包对大型钢锭凝固过程进行计算机模拟,确定合理的

铸造工艺。

通过对实际生产的大型钢锭进行解剖分析,没有发现宏观缩孔疏松缺陷,表明工艺设计合理,生产的钢锭满足使用要求。

【总页数】5页(P53-57)

【作者】桑宝光;殷文齐

【作者单位】一重集团大连设计研究院有限公司工程师,辽宁大连 116600;一重

集团大连设计研究院有限公司高级工程师,辽宁大连 116600

【正文语种】中文

【中图分类】TG26

【相关文献】

1.大型垂直定向凝固钢锭凝固过程数值模拟 [J], 徐建辉;孙利刚

2.不同冷却条件下的钢锭凝固过程模拟 [J], 李玉华;常福华;刘孝义

3.钢锭模设计对大型锻造钢锭的凝固和内部质量的影响 [J], 田代晃一;胡承宗(译)

4.530 t特大型真空钢锭凝固过程热传递特性研究 [J], 吴穷

5.帽口保温砖结构对大型钢锭凝固过程的影响分析 [J], 宫惠爽

因版权原因,仅展示原文概要,查看原文内容请购买。

大型钢锭凝固过程三维数值模拟李文胜;沈丙振;周翔;沈厚发;柳百成【摘要】开发了大型钢锭凝固过程三维模拟程序.利用本程序对53 t钢锭的凝固过程进行了模拟,预测的钢锭和锭模中典型测试点的冷却曲线、钢锭完全凝固时间及冒口一次缩孔形状等与商用有限元软件ProCAST的计算结果吻合良好.【期刊名称】《大型铸锻件》【年(卷),期】2010(000)003【总页数】4页(P1-4)【关键词】大型钢锭;凝固;温度场;数值模拟【作者】李文胜;沈丙振;周翔;沈厚发;柳百成【作者单位】清华大学机械工程系,北京100084;中信重工机械股份有限公司,河南471039;中信重工机械股份有限公司,河南471039;清华大学机械工程系,北京100084;清华大学机械工程系,北京100084【正文语种】中文【中图分类】TG156.3随着电力、冶金、石化、船舶等工业领域重大装备中锻件的大型化,使用的钢锭也在向超大型化方向发展。

大型钢锭中通常存在缩孔、缩松等缺陷。

由于实验研究代价高,因此数值模拟成为认识这些缺陷和优化钢锭设计的重要途径[1、2]。

文献中有关钢锭凝固过程传热现象的数学模型多为二维或轴对称模型[1,3~6]。

实际上,钢锭的传热是三维的,目前的计算条件也可以满足大型钢锭三维计算的要求。

最近,文献[7、8]利用商用有限元软件ProCAST[9]对钢锭凝固过程进行了三维模拟。

但是,文献[7]仅对实测的缩孔形状进行了比较,而文献[8]预测的凝固时间与实测差别较大。

显然,模拟结果的准确性及软件的实用性,取决于模型与方法的准确性,同时也取决于材料物性参数、界面换热系数等基本参数是否符合实际。

本文开发了大型钢锭凝固三维模拟程序FT-INGOT,同时通过与ProCAST计算结果的比较与验证,得出了53 t钢锭冷却曲线、凝固时间和一次缩孔形状。

图1 53 t钢锭尺寸与测试点位置的示意图Figure 1 Dimension of 53-ton ingot and locations for temperature comparison1 研究对象本文研究对象为53 t钢锭。

大钢锭凝固过程的温度场计算及缩孔疏松预测

刘庄;赵勇;张沅;赵鹤林;杨燕棠

【期刊名称】《钢铁研究学报》

【年(卷),期】1993(5)1

【摘要】本文论述了大钢锭凝固传热过程的数学模型,并开发出一套专用的有限元模拟程序。

该软件包具有完备的前、后期处理功能,可方便地用于大钢锭凝固时的温度场计算及缩孔、疏松预测。

利用6t和22t钢锭的实测数据对现有程序进行了验证,证明其具有较高的可靠性和精度。

以模拟程序为工具,用正交设计方法分析了锭身锥度、锭身高径比、冒口侧壁保温条件、冒口端部保温条件及冒口锥度等工艺参数对钢锭质量的影响。

在此基础上,设计出132t和205t钢锭的优化锭型参数,并在实际生产中获得了成功的应用。

【总页数】10页(P23-32)

【关键词】大钢锭;温度场;铸造缺陷;数学模拟

【作者】刘庄;赵勇;张沅;赵鹤林;杨燕棠

【作者单位】清华大学;中国第一重型机械厂

【正文语种】中文

【中图分类】TF77

【相关文献】

1.铸件凝固过程的温度场模拟及缩孔、变形和热裂缺陷的预测 [J], 赵维民;李海鹏;胡爱文;郭庆

2.空心钢锭凝固过程温度场模拟与缩孔、疏松预测 [J], 张向琨;赵长春

3.计算机预测上小下大镇静钢锭帽部金属的凝固形状 [J], Derek P.Helliwell;李春龙

4.铸件凝固过程的微型计算机模拟及铸件缩孔,缩松预测 [J], 王深强;李绍敏

5.铸钢锭凝固过程数值模拟和缩孔缩松预测 [J], 程军;柳百成

因版权原因,仅展示原文概要,查看原文内容请购买。

模拟软件在优化上注钢锭模设计中的应用孙智刚 林 琳 王耀琨(中冶陕压重工设备有限公司,陕西711711)摘要:采用A nyCasting模拟软件对15t上注钢锭进行了凝固过程模拟。

通过模拟结果分析优化钢锭模参数,降低试制成本,改善钢锭质量,消除缩孔缩松缺陷,并为保温帽口式钢锭及50t以上的上注钢锭模拟提供指导。

关键词:钢锭模;数字模拟;优化设计中图分类号:O242.1 文献标识码:BThe A pplicati on of S i m u l ation So ft w are on O ptim izi ng D esi gno f Top Pour IngotM oul dSun Zhigang,Lin Lin,W ang YaokunAbstract:The so lidifica ti on process o f15t top pour i ngot was si m u l a ted by A nyCasti ng si m u l a ti on so ft w are.Based on ana lyzi ng the si m ulati ng res u lts,the para m eters o f i ngot mou l d have been opti m ized,the cost of trial producti on has been reduced,the qua lity o f i ngots has been i m proved and t he defects such as shri nkage void and shr i nkage po ros i ty have been removed.T his paper can prov i de t he gu i dance for si m u lati ng o f top pour i ngots m ore t han50t w ith i nsu l a ti ng riser.K ey word s:i ngot m ou l d;nu m erical s i m u l ation;opti m izi ng design1 A nyCasting软件模拟钢锭凝固过程的可行性分析铸造过程数值模拟技术(CAE)经过了40年的发展历程,经历了从简单到复杂、从温度场到流动场、应力场,从宏观模拟到微观领域,从实验室研究到工业化实际应用等过程。

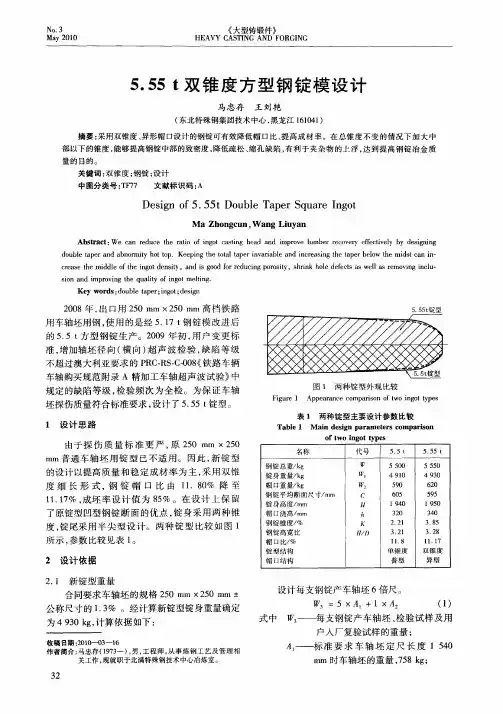

钢锭模具设计和优化方案范文摘要:完善了我公司空缺锭型125tCK系列,对充型、凝固过程进行了数值模拟,对可能存在的缺陷区域进行了预判,同时也提出了两个优化方案。

关键词:钢锭;钢锭模;数值模拟;优化设计我公司现有下注钢锭和真空钢锭两大类钢锭,下注钢锭系列采用冒口浮游式能达到各锭型间无缝衔接,真空钢锭系列由于新老钢锭模设计理念不同,造成各系列间存在空缺锭型。

在当今重机行业几乎全面亏损的大环境下,我公司开展“钢锭及其模具的优化设计研究”来完善真空钢锭锭型,弥补空缺,以提高钢锭利用率,达到降低成本的目的。

本文主要介绍125t级钢锭及其模具的设计及优化方案。

1背景我公司真空钢锭系列在103tCK和143tCK之间存在锭型空缺,而我公司承制的高中压转子类锻件、加氢筒体类锻件和核电类锻件中部分锻件选用的钢锭锭型在125t左右,选择143tCK系列(覆盖范围125t~143t)钢锭利用率极低,成本居高不下。

针对这一情况,我们对125t级钢锭及其模具进行了设计和优化。

2钢锭设计合理分配钢锭三大部分重量,能有效促进钢中夹杂物上浮,减少二次缩孔出现的几率。

钢锭冒口部分的钢水用来补充锭身的收缩,冒口过小,会造成锭身的缩孔与疏松,过大则会降低钢锭利用率。

冒口部分组织结构较松,其内缩孔的形成是因为钢由液态转变为固态的体积收缩造成收稿日期:2022—11—19的[1]。

我公司结合自有钢锭模设计经验同时借鉴国外先进理念,制定了125tCK钢锭三部分比例。

新老125t锭型各部分比例对比见表1。

125tCK系列钢锭在锭身比例上有很大的提高,这为提高钢锭利用率提供了先决条件。

125tCK系列钢锭锭身主要参数见表2.125tCK系列采用底部扬台浮游方式来调节锭型,通过调节扬台伸入锭身的高度来调节锭身高度,实现钢锭重量的可调节性,尽可能满足锻造选用钢锭的合适度,进一步提高钢锭利用率。

3钢锭模设计钢锭模外形通常有圆形、多边形、波纹形,我公司此次钢锭模设计采用波纹形外形。

ZX9.4钢锭模设计及使用

吴建国;黄康明

【期刊名称】《钢铁钒钛》

【年(卷),期】1990(11)4

【摘要】攀钢炼钢厂已有的ZX9.85和ZX8.55两种上大下小镇静钢钢锭模,1984年保温帽由砌砖改用绝热板后,锭重分别为9.5t和8.3t。

在使用中发现,ZX9.85钢锭模由于高宽比(H/D)和锥度(i)设计偏小,钢锭呈矮胖状,内部偏析、疏松较为严重,锭尾有盘带状夹杂物聚集,难以生产高质量的钢种。

【总页数】5页(P98-102)

【关键词】钢锭模;设计;使用

【作者】吴建国;黄康明

【作者单位】攀枝花钢铁研究院

【正文语种】中文

【中图分类】TF77

【相关文献】

1.钢锭模和帽口的设计对特殊钢6 t八角钢锭成材率的影响 [J], 沙卫星;魏仁杰;周伟基;李忠伟;耿振伟;于丹

2.应用钢锭模焊补喷涂技术提高钢锭模使用寿命 [J], 吴刚;刘文波

3.关于改进炼钢厂钢锭模使用方法的建议:钢锭脱模后,... [J], 金昆骅

4.马钢钢锭模的制造使用及钢锭成材率 [J], 肖大山

因版权原因,仅展示原文概要,查看原文内容请购买。

钢锭顺次凝固行为的物理模拟

尹刚;李胜利;刘海啸;王国承;孟凡童;艾新港

【期刊名称】《辽宁科技大学学报》

【年(卷),期】2014(037)004

【摘要】实现钢锭顺次凝固可以有效补缩,改善钢锭内部质量.本文依据相似原理,以80t矩形钢锭为原型建立与原型尺寸比为1∶10的物理模型,用硫代硫酸钠模拟钢锭的顺次凝固行为.通过对不同梯次冷却条件下的对比试验得出:实现顺次凝固的梯次温度差要大于40℃;为有效实现钢锭顺次凝固,梯次冷却强度在前30 min采用较小的温差,在30 min后采用较大的温度差.

【总页数】5页(P359-362,368)

【作者】尹刚;李胜利;刘海啸;王国承;孟凡童;艾新港

【作者单位】辽宁科技大学材料与冶金学院,辽宁鞍山114051;辽宁科技大学材料与冶金学院,辽宁鞍山114051;辽宁科技大学材料与冶金学院,辽宁鞍山114051;辽宁科技大学材料与冶金学院,辽宁鞍山114051;辽宁科技大学材料与冶金学院,辽宁鞍山114051;辽宁科技大学材料与冶金学院,辽宁鞍山114051

【正文语种】中文

【中图分类】TF807

【相关文献】

1.大型垂直定向凝固钢锭凝固过程数值模拟 [J], 徐建辉;孙利刚

2.钢锭模初始温度对钢锭凝固的影响 [J], 刘云;卜恒勇;郭建政

3.空心钢锭锭型结构对空心钢锭凝固过程的影响 [J], 张向琨;王本一;石伟

4.钢锭模设计对大型锻造钢锭的凝固和内部质量的影响 [J], 田代晃一;胡承宗(译)

5.钢锭与锭模在钢锭凝固过程中应力分析的研究 [J], 江建华;刘庄;王祖唐

因版权原因,仅展示原文概要,查看原文内容请购买。