填料塔各种填料

- 格式:doc

- 大小:971.50 KB

- 文档页数:7

什么是填料?填料泛指被填充于其他物体中的物料。

在化学工程中,填料指装于填充塔内的惰性固体物料,例如鲍尔环和拉西环等,其作用是增大气-液的接触面,使其相互强烈混合。

在化工产品中,填料又称填充剂,是指用以改善加工性能、制品力学性能并(或)降低成本的固体物料。

在污水处理领域,主要用于接触氧化工艺,微生物会在填料的表面进行累积,以增大与污水的表面接触,对污水进行降解处理。

优点:结构简单、压力降小、易于用耐腐蚀非金属材料制造等。

对于气体吸收、真空蒸馏以及处理腐蚀性流体的操作,颇为适用。

缺点:当塔颈增大时,引起气液分布不均、接触不良等,造成效率下降,即称为放大效应。

同时填料塔还有重量大、造价高、清理检修麻烦、填料损耗大等缺点。

填料有哪些种类?1、拉西环填料拉西环填料于1914年由拉西(F. Rashching)发明,为外径与高度相等的圆环。

拉西环填料的气液分布较差,传质效率低,阻力大,通量小,工业上已较少应用。

2、鲍尔环填料鲍尔环填料是对拉西环的改进,在拉西环的侧壁上开出两排长方形的窗孔,被切开的环壁的一侧仍与壁面相连,另一侧向环内弯曲,形成内伸的舌叶,诸舌叶的侧边在环中心相搭。

鲍尔环由于环壁开孔,大大提高了环内空间及环内表面的利用率,气流阻力小,液体分布均匀。

与拉西环相比,鲍尔环的气体通量可增加50%以上,传质效率提高30%左右。

鲍尔环是一种应用较广的填料。

3、阶梯环填料阶梯环填料是对鲍尔环的改进,与鲍尔环相比,阶梯环高度减少了一半并在一端增加了一个锥形翻边。

由于高径比减少,使得气体绕填料外壁的平均路径大为缩短,减少了气体通过填料层的阻力。

锥形翻边不仅增加了填料的机械强度,而且使填料之间由线接触为主变成以点接触为主,这样不但增加了填料间的空隙,同时成为液体沿填料表面流动的汇集分散点,可以促进液膜的表面更新,有利于传质效率的提高。

阶梯环的综合性能优于鲍尔环,成为所使用的环形填料中最为优良的一种。

4、弧鞍填料弧鞍填料属鞍形填料的一种,其形状如同马鞍,一般采用瓷质材料制成。

常用填料的种类及其相关特性填料是一种在化工生产和环保处理中广泛应用的物质,能够提供增大接触面积和增加质量传递的效果。

常用填料的种类很多,每种填料都有其独特的特性和适用范围。

以下是一些常见的填料种类及其相关特性:1.聚丙烯填料:聚丙烯填料是一种具有较高表面积和孔隙率的填料,广泛应用于塔床填料和废气处理。

它具有耐腐蚀性强、比表面积大、重量轻、机械强度高的特点。

2.陶瓷填料:陶瓷填料是一种具有良好耐酸碱性和机械强度的填料,在化工和环保领域广泛应用。

它由于表面光滑而减少了液滴聚结的可能性,同时其高比表面积也提高了质量传递效率。

3.金属填料:金属填料一般由不锈钢、铝、铜等材料制成,具有良好的导热性和耐腐蚀性。

金属填料常用于高温或有腐蚀性气体的处理,如蒸汽吸收和腐蚀性废气处理。

4.聚酰胺填料:聚酰胺填料是一种具有优良的物理和化学性质的填料,广泛应用于化工和环保领域。

它具有较高的热稳定性和机械强度,可耐受较高温度和腐蚀性环境。

5.活性炭填料:活性炭填料是一种由活性炭制成的颗粒状填料,具有较高的吸附性能。

它广泛应用于空气和水处理中,可去除有机物、异味和有害气体等。

6.化学填料:化学填料是一种特殊的填料,常用于特定的化学反应中。

例如,硫酸铁填料可用于硫化氢的催化氧化反应,酶填料可用于酶催化反应等。

7.填料塔盘:填料塔盘是一种特殊的填料构造,常用于化工分离和乙烯生产中。

填料塔盘可提供更大的相互接触面积,提高质量传递效率。

填料的选择应依据具体应用要求和填料的特性来确定。

例如,在废气处理中,催化剂填料可以提高反应速率和选择性,而吸附剂填料可以去除有害气体。

此外,填料的粒径、比表面积、堆积密度等参数也会影响填料的性能。

总之,填料种类繁多,每种填料都有其独特的特性和适用范围。

根据具体需求选择合适的填料,可以提高化工生产和环境处理的效率和效果。

填料塔百科名片填料塔是塔设备的一种。

塔内填充适当高度的填料,以增加两种流体间的接触表面。

例如应用于气体吸收时,液体由塔的上部通过分布器进入,沿填料表面下降。

气体则由塔的下部通过填料孔隙逆流而上,与液体密切接触而相互作用。

结构较简单,检修较方便。

广泛应用于气体吸收、蒸馏、萃取等操作。

为了强化生产,提高气流速度,使在乳化状态下操作时,称乳化填料塔或乳化塔(emulsifyingtower)。

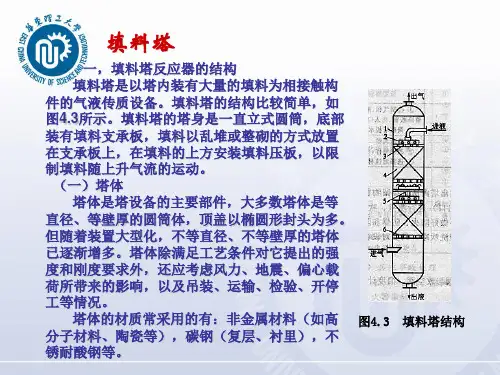

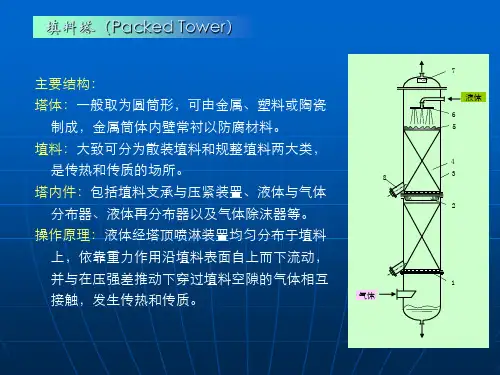

目录[隐藏]结构原理发展历史基本分类历史事记应用领域发展状况工业应用结构原理发展历史基本分类历史事记应用领域发展状况工业应用[编辑本段]结构原理填料塔是以塔内的填料作为气液两相间接触构件的传质设备。

填料塔的塔身填料塔结构示意图是一直立式圆筒,底部装有填料支承板,填料以乱堆或整砌的方式放置在支承板上。

填料的上方安装填料压板,以防被上升气流吹动。

液体从塔顶经液体分布器喷淋到填料上,并沿填料表面流下。

气体从塔底送入,经气体分布装置(小直径塔一般不设气体分布装置)分布后,与液体呈逆流连续通过填料层的空隙,在填料表面上,气液两相密切接触进行传质。

填料塔属于连续接触式气液传质设备,两相组成沿塔高连续变化,在正常操作状态下,气相为连续相,液相为分散相。

当液体沿填料层向下流动时,有逐渐向塔壁集中的趋势,使得塔壁附近的液流量逐渐增大,这种现象称为壁流。

壁流效应造成气液两相在填料层中分布不均,从而使传质效率下降。

因此,当填料层较高时,需要进行分段,中间设置再分布装置。

液体再分布装置包括液体收集器和液体再分布器两部分,上层填料流下的液体经液体收集器收集后,送到液体再分布器,经重新分布后喷淋到下层填料上。

填料塔具有生产能力大,分离效率高,压降小,持液量小,操作弹性大等优点。

填料塔也有一些不足之处,如填料造价高;当液体负荷较小时不能有效地润湿填料表面,使传质效率降低;不能直接用于有悬浮物或容易聚合的物料;对侧线进料和出料等复杂精馏不太适合等。

填料塔反应器结构、特点和适用范围填料塔反应器是一种常见的化工设备,广泛应用于催化反应、吸收分离、气体净化等工艺过程中。

它的结构特点和适用范围如下所述。

一、结构特点:1. 填料:填料塔反应器内部装有填料,填料的种类和形状不同,可以根据反应物质的性质和反应条件进行选择。

常见的填料有环状填料、球状填料、网状填料等。

填料的存在可以增加反应器的表面积,提高反应效率。

2. 反应器壳体:填料塔反应器通常由金属或非金属材料制成,具有耐高温、耐腐蚀的特性。

壳体内部通常有进料口、出料口、排气口等设备,方便反应物质的输入、产物的收集和废气的排放。

3. 分层结构:填料塔反应器内部通常采用分层结构,可以使反应物质在塔内均匀分布,增加反应效率。

分层结构可以采用板式结构或者隔板结构,使流体在塔内产生旋涡状流动,增加反应物质与填料的接触面积。

4. 冷却装置:填料塔反应器通常需要进行冷却处理,以控制反应的温度。

冷却装置可以采用内置冷却管或者外部冷却器,通过循环冷却剂来降低反应温度,确保反应的稳定进行。

二、特点:1. 高效:填料塔反应器可以通过增加填料的方式增加反应表面积,提高反应效率。

填料的存在可以使反应物质与催化剂充分接触,提高反应速率。

2. 灵活性:填料塔反应器的填料种类和形状可以根据不同的反应物质和反应条件进行选择,具有较大的灵活性。

可以适应不同的反应过程和催化剂要求。

3. 安全性:填料塔反应器通常具有较好的密封性能,可以有效地防止反应物质的外泄和废气的排放。

同时,填料塔反应器可以进行温度和压力的控制,确保反应的安全进行。

4. 经济性:填料塔反应器的结构简单,制造成本较低。

填料的存在可以提高反应效率,减少反应时间,降低能耗和生产成本。

三、适用范围:1. 催化反应:填料塔反应器广泛应用于各种催化反应过程中,如氨合成、氢化反应、裂解反应等。

填料的存在可以提高催化剂的利用率,提高反应速率。

2. 吸收分离:填料塔反应器可以用于气体吸收分离过程中,如酸气的吸收、有机物的吸附等。

环境工程原理填料塔填料塔的结构一般由填料层、喷头层、塔体和塔底等部分组成。

填料层是填充在塔体内的材料,可分为多种类型,如环形填料、波纹板填料等,填料能够提供大量的表面积,以便更好地与废气接触。

喷头层通常位于塔体上部,用于将废气喷入填料层,使废气均匀分布在填料中。

塔体和塔底则主要用于存储废气和收集处理后的气体。

填料塔的工作原理是通过废气与填料的接触,使废气中的污染物发生物理吸附或化学吸附作用。

物理吸附是指废气中的污染物通过填料的孔隙结构和表面张力的作用,被填料表面吸附附着。

化学吸附是指废气中的污染物与填料表面的活性位点发生化学反应,形成化合物,并在填料表面上吸附附着。

这些吸附或吸附的污染物可以是有害气体、颗粒物或溶解有机物等。

在填料塔中,填料的选择和设计是关键因素之一、填料应具有较大的表面积、较大的孔隙率和良好的耐腐蚀性能。

常用的填料材料有陶瓷、聚砜、活性炭等。

根据不同的应用场景和废气特性,可以选择不同类型的填料。

此外,填料的形状和密度也会影响填料塔的处理效果。

填料塔还需要配备适当的供气系统和排气系统。

供气系统用于将废气输送到填料塔中,需要合理安排喷头的布置以保证废气在填料中的均匀分布。

排气系统用于收集处理后的气体,通常包括脱除设备、排气风机等,以保证净化效果并控制排放浓度。

总的来说,环境工程原理填料塔是一种常见的废气处理设备,通过填料的大表面积和与废气接触的效果,吸附或吸附废气中的污染物,达到净化废气的目的。

填料塔的设计和填料的选择至关重要,而合理的供气系统和排气系统也是确保填料塔正常运行的关键因素。

常用散堆填料汇总散堆填料是指填料的安装以填料乱堆为主,该类填料是具有一定外形结构的颗粒体。

根据填料的形状,此类填料分为许多类型,同一类型的填料按气特殊部位,尺寸的差别分为不同的规格一环形填料1.1拉西环填料:高与直径相等的圆环,以环的外径为其特征尺寸。

有陶瓷,金属盒非金属材料。

装填方式:大尺寸(100mm以上)采用整砌方式规则填充小尺寸(75mm以下)采用乱堆方式装填优点:开发最早,结构简单,价格便宜缺点:在乱堆填充时填料间容易产生架桥、空穴等现象,影响了填料层液体的流动,使部分填料环内液体不易流入,造成填料层内液体的偏流、沟流、股硫甚至严重的壁流,恶化了填料层的操作工况。

同时,由于这种填料层内液体的持液量大,气体通过填料层时的折返路径长,所以气体通过填料层时的阻力大,通量小。

1.2开孔环形填料:在环形填料的环壁上开孔,使所开窗孔的孔壁形成一个内弯的舌片指向环的中心。

优点:充分利用了填料的材料表面,而又在原先实体环壁上开出许多窗洞,从而大大改善了气液两相通过填料床层时的流动状况,不但缩短了气体通过填料时的路径行程,而且减少了流动阻力,增大了气体通量,而且使液体分布更趋均匀,能较容易地流入填料环的内部,从而增加了填料床层的润湿表面积,提高了填料的传质效率。

1.2.1 鲍尔环填料鲍尔环填料是一种高径相等的开孔环形填料,每层窗孔有5个舌叶,每个舌叶内弯指向环心,上下两层窗孔的位置相反错开,一般开孔面积约占环壁总面积的30%左右。

有金属和瓷质之分,但是由于瓷质抗冲击强度差,容易破损,故已基本被淘汰。

同样材质、同样尺寸的鲍尔环填料与拉西环填料的几何外形尺寸、空隙率、比表面积几乎完全相同,但由于鲍尔环填料在环壁上开了许多窗孔,使得填料塔内的气体和液体能够从窗孔自由通过,所以填料层内的气体和液体分布情况较之拉西环有较大的改善,尤其是填料环内表面容易被液体润湿,使得内表面得以充分利用。

因此,同种材质、同样规格的鲍尔环填料,较之拉西环不但具有较大的通过能力和较低的压降,而且使塔的分离效率有所提高,操作弹性也有所增大。

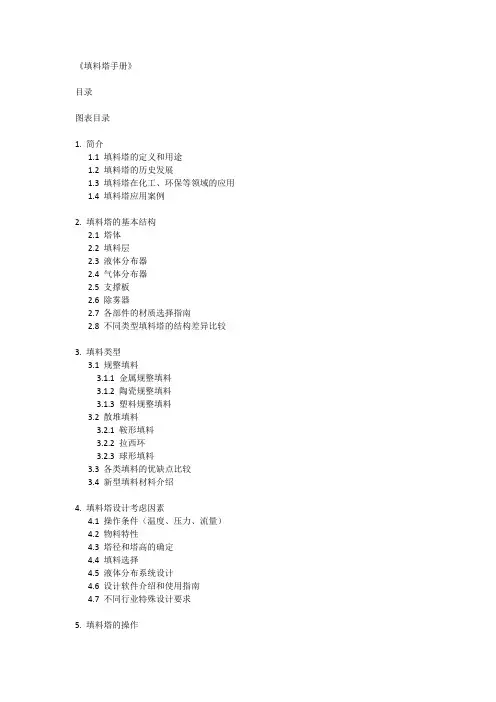

《填料塔手册》目录图表目录1. 简介1.1 填料塔的定义和用途1.2 填料塔的历史发展1.3 填料塔在化工、环保等领域的应用1.4 填料塔应用案例2. 填料塔的基本结构2.1 塔体2.2 填料层2.3 液体分布器2.4 气体分布器2.5 支撑板2.6 除雾器2.7 各部件的材质选择指南2.8 不同类型填料塔的结构差异比较3. 填料类型3.1 规整填料3.1.1 金属规整填料3.1.2 陶瓷规整填料3.1.3 塑料规整填料3.2 散堆填料3.2.1 鞍形填料3.2.2 拉西环3.2.3 球形填料3.3 各类填料的优缺点比较3.4 新型填料材料介绍4. 填料塔设计考虑因素4.1 操作条件(温度、压力、流量)4.2 物料特性4.3 塔径和塔高的确定4.4 填料选择4.5 液体分布系统设计4.6 设计软件介绍和使用指南4.7 不同行业特殊设计要求5. 填料塔的操作5.1 启动程序5.2 正常运行参数监控5.3 常见问题及解决方案5.4 停机程序5.5 自动化控制系统介绍5.6 不同工况下的操作参数调整指南6. 填料塔的维护6.1 日常检查项目6.2 定期维护计划6.3 填料更换指南6.4 清洗和除垢方法6.5 预测性维护技术介绍6.6 常见故障的诊断和排除方法7. 填料塔性能优化7.1 压降控制7.2 传质效率提高7.3 能耗降低策略7.4 优化案例分析7.5 新技术在性能优化中的应用8. 安全注意事项8.1 操作安全规程8.2 个人防护装备要求8.3 紧急情况处理8.4 安全培训计划的制定指南8.5 国际安全标准介绍9. 环境保护考虑9.1 废水处理9.2 废气排放控制9.3 噪音控制9.4 绿色生产技术在填料塔中的应用9.5 环境影响评估方法介绍10. 填料塔相关计算10.1 传质单元数(NTU)计算10.2 压降计算10.3 填料层高度计算10.4 计算实例10.5 常用计算公式的推导过程11. 新技术和发展趋势11.1 高效填料开发11.2 智能控制系统应用11.3 模拟和优化软件使用11.4 行业专家对未来发展的预测11.5 国际先进技术介绍12. 案例研究12.1 不同行业填料塔应用实例12.2 不同规模填料塔案例分析12.3 问题诊断和解决案例12.4 失败案例分析及经验教训13. 常见问题解答14. 附录14.1 常用填料参数表14.2 填料塔故障排查清单14.3 相关标准和规范列表14.4 常用符号和缩略语表14.5 相关专业术语的多语言对照表15. 参考文献索引本手册旨在为填料塔的设计、操作和维护人员提供全面的指导。

填料塔填料装填方案填料塔是化工工艺中常用的设备,在精馏、吸收和萃取等过程中起到分相和传质的作用。

填料塔的填料选择和装填方案对于设备的运行效果和产品质量有着重要的影响。

下面是对填料塔填料选择和装填方案的详细介绍。

一、填料选择选择填料时需要考虑以下几个因素:传质效果、容积利用率、压降和耐腐蚀性。

1.传质效果:填料的传质效果直接影响到设备的分离效果。

通常选择表面积大、润湿性好的填料,如波纹板、骨状填料、环状填料等。

2.容积利用率:填料塔的容积利用率直接影响设备的经济性。

选择体积小、表面积大的填料可以提高容积利用率,如启擎环、泡泡板等。

3.压降:填料的压降越小,塔的运行能耗越低。

选择压降小的填料可以提高设备的经济性。

4.耐腐蚀性:填料需要具有一定的耐腐蚀性,以保证长期运行的稳定性。

根据具体的工作介质选择耐腐蚀性好的填料材料,如不锈钢、塑料等。

填料的装填方案一般有水平装填和垂直装填两种。

1.水平装填:水平装填适用于较小的填料塔,装填工艺相对简单。

具体操作步骤如下:(1)将填料按照设定的装填高度放置在填料托盘上。

(2)保持填料的平整度和紧密度,防止填料间产生空隙。

(3)在填料顶部设置平行的固定托板,以稳定填料并减少液相折射。

2.垂直装填:垂直装填适用于大型填料塔,装填工艺相对复杂。

具体操作步骤如下:(1)利用起重机将填料箱升入填料口,并将填料整齐的倒入填料塔中。

(2)使用振动器震动填料塔,以达到填料均匀分布的目的。

(3)对填料进行压实,采用专用的填料压实器将填料压实,使得填料间没有空隙。

(4)最后,在填料顶部设置平行的固定托板,以稳定填料并减少液相折射。

三、装填要点无论是水平装填还是垂直装填,都需要注意以下几个要点:1.填料的平整度和紧密度:填料的平整度和紧密度影响塔的运行和传质效果。

需要通过技术措施保持填料的平整度和紧密度,防止填料间产生空隙。

2.压实填料:对填料进行适当的压实,可以减少填料塔的压降和液相折射。

化工设备之填料塔引言填料塔是化工生产中常用的一种设备,用于进行气体或液体的传质与传热操作。

填料塔通过将流体引导经过填料层,增大接触面积,从而提高传质传热效率。

本文将从填料塔的定义、结构、工作原理、应用领域等方面进行详细介绍。

一、填料塔的定义填料塔(Packed tower)是一种用于气体液体传质、传热的设备。

其结构包括塔体、填料层、进出口管道、槽外冷凝器等部分。

填料塔的塔体一般由塔筒、进出料口、塔底及塔顶等组成。

二、填料塔的结构填料塔的结构主要包括以下几个部分:1. 塔筒塔筒是填料塔的主体部分,一般由圆柱形或方形的金属材料制成。

塔筒的内部通常经过抛丸除锈、防腐处理等工艺,以提高其耐腐蚀性能。

2. 填料层填料层是填料塔的核心部分,其作用是增大流体接触面积。

常见的填料材料包括金属、陶瓷、塑料等,其形状有条形、环形、片状等多种。

3. 进出口管道填料塔的进出口管道用于引导流体进入和流出塔体。

进口管道通常设置在塔底,而出口管道则设置在塔顶。

4. 槽外冷凝器槽外冷凝器是填料塔中常用的辅助设备,用于将气体冷凝成液体。

冷凝后的液体可以回流到塔底,进一步提高传质效率。

三、填料塔的工作原理填料塔的工作原理是通过在塔内设置填料层,使流体在填料层上形成薄膜状,增加液体和气体之间的接触面积,从而促进传质和传热的发生。

具体的工作原理如下:1.液体从塔顶通过喷淋器均匀地引入填料层,流经填料层后形成薄膜状。

2.气体从塔底通过进口管道引入塔内,顺着填料层向上流动。

3.在填料层的作用下,液体和气体之间进行传质传热,液体中的溶质逐渐均匀地分布到气体中。

4.溶质逐渐从气体中传到液体中,达到传质的目的。

5.冷凝的气体在填料层中与液体接触,被冷凝器冷凝成液体后回流到塔底。

6.反复循环以上步骤,直到达到预定的传质、传热效果。

四、填料塔的应用领域填料塔广泛应用于化工、石油、冶金、环保等行业,其主要应用领域包括:1.吸附分离:填料塔在吸附分离过程中起到重要作用,可用于气体分离、液体分离等。

填料塔填料装填方案填料塔装填方案一、前言填料塔是化工设备中常用的一个组件,主要用于气体吸附、干燥、净化等工艺过程中的填料装填。

填料塔填料装填的合理性直接影响工艺的效果和设备的运行性能。

因此,提出一套科学合理的填料装填方案十分重要。

二、装填时机填料装填的时机应选择在设备安装完毕、清洁无杂质后进行。

此时需保证填料在清洁环境下进行装填,避免因杂质进入而影响填料效果。

三、填料选择填料的选择应根据具体工艺要求和设备的运行条件进行。

常用的塔填料有:金属填料、塑料填料和陶瓷填料等。

在选择填料时,要考虑其耐腐蚀性、耐磨性、传质效率、压降等性能指标,并根据工艺要求选择合适的填料材质及形状。

1.清洗填料材料填料装填前要对填料材料进行清洗,以去除表面的尘土、油污等杂质。

可采用水洗、煮沸、酸洗等方式进行清洗,保证填料的表面干净无杂质。

2.检查填料材料在装填前对填料材料进行检查,排查是否有损坏、变形、缺角等情况。

如有损坏情况,要及时更换或修复。

3.定位装填台座根据填料塔的结构,选择合适的装填台座,将其安放在填料塔的适当位置。

台座的高度和尺寸应与填料层的要求相匹配,且稳固可靠。

4.分层装填将填料均匀地分层装填到填料塔中,每一层填料的高度应根据工艺要求进行调整。

为了保证填料的均匀分布,可以采用分段装填的方法,即先填一部分填料,然后压实,再加入下一层填料,重复以上步骤。

5.压实填料完成一定层次填料后,需进行填料的压实。

可使用专用的填料压实器,在保持塔内气道通畅的前提下,逐层进行填料的压实。

压实的目的是使填料更加紧密,提高填料层的稳定性和传质效率。

6.检查尺寸完成填料装填后,要对填料塔的尺寸进行检查。

确保填料层的高度和厚度与设计要求相符,填料塔的尺寸符合设计图纸要求。

7.安装配件填料装填完成后,需安装填料塔的上、下盖板、进出料口、排气口等配件。

安装过程中需注意密封性,避免泄漏。

五、安全操作在填料装填过程中,要注意安全操作,穿戴好防护用具,避免填料物料进入眼睛、口鼻等敏感部位。

填料塔的基本结构填料塔是一种常见的化工设备,广泛应用于石油化工、化学、环保等领域。

它是通过填充物的作用,使气体和液体之间进行充分的质量和热量传递,实现气体吸收、液体吸附、气体分离等过程的设备。

填料塔的基本结构主要包括填料层、支撑层、液体分布器、气体分布器以及进出料口等部分。

填料层是填料塔的核心部分,其作用是增加气液接触面积,提高气液传质效果。

填料层通常由多个填料层组成,填料层的选择和布置对填料塔的性能有重要影响。

常见的填料有环形填料、球形填料、板状填料等,其形状和材质的选择应根据具体工艺要求和操作条件确定。

支撑层位于填料层的底部,其作用是支撑填料层,保证填料的稳定性。

支撑层通常由多层网格板或网眼板组成,具有良好的机械强度和透气性,同时也有利于液体的均匀分布。

液体分布器位于填料层的顶部,其作用是将液体均匀分布到填料层中。

液体分布器通常由多个分流管或喷嘴组成,其数量和布置应根据填料层的尺寸和液体流量确定。

液体分布器的设计合理与否直接影响到塔内液体的分布均匀性。

气体分布器位于填料层的底部,其作用是将气体均匀分布到填料层中。

气体分布器通常由多个分流板或喷嘴组成,其数量和布置应根据填料层的尺寸和气体流量确定。

气体分布器的设计合理与否直接影响到气体在填料塔内的分布均匀性。

填料塔还包括进出料口,用于将气体和液体引入和排出塔内。

进出料口通常位于填料塔的顶部和底部,其形式和结构根据工艺要求和操作条件确定。

填料塔的基本结构包括填料层、支撑层、液体分布器、气体分布器以及进出料口等部分。

这些部分相互配合,共同完成气液传质过程,实现塔内物质的吸收、分离等操作。

在实际应用中,填料塔的结构设计需要根据具体工艺要求和操作条件进行合理选择和布置,以确保设备的高效运行和产品的优质输出。

Aspen plus填料塔模拟填料类型注解BERL:BERL Saddle贝尔鞍环BX:Sulzer BX苏尔寿BX型板波纹规整填料CMR:Cascade mini-ring 聚丙烯阶梯环COIL:COIL Pack环形填料CROSSFLGRD:Raschig Cross-Flow-Grid Structured PackCY:苏尔寿CY(丝网)型规整填料DIXON:DIXON Packing狄克松填料(θ环填料)FLEXERAMIC:Koch Flexeramic Structured Packing柯赫曲线规整填料FLEXIGRID:Koch Flexigrid Structured Packing柯赫格栅规整填料FLEXIMAX:Koch Fleximax High Performance Random Packing柯赫高性能散堆填料FLEXIPAC:Koch Flexipac Corrugated Sheet Structured Packing柯赫柔性波纹板填料FLEXIRING:Koch Flexiring Single-tab Slotted Ring Random Packing柯赫单面环槽不规整填料FLEXISADDL:Koch Flexisaddle Random Packing柯赫鞍形不规整填料GOODLOE:Glitsch Goodloe Structured Packing格里奇古德洛卷带型规整填料GRID:Glitsch Grid Structured Packing格里奇格栅规整填料GRID-PACK:Grid Type Structured Packing格栅规整填料HCKP:Koch HCKP Multi-tab Slotted Ring Random Packing 柯赫多面槽环形不规整填料HELI:Heli Pack螺旋填料HELIX:螺旋角填料HYPAK:I-BALL:I-Ball Packing I-球型填料IMTP:Intalox Metal Tower Packing英特洛克斯金属矩鞍环填料INTX:Intalox Saddle矩鞍环填料ISP:Norton Intalox Structured Packing诺顿规整填料KERAPAK:Sulzer Kerapak Structured Packing苏尔寿陶瓷板波纹填料(凯勒派克)LESCHIG:Leschig Ring浸环MCMAHON:Mcmahon Packing鞍形网填料MELLAPAK:Sulzer Mellapak Structured Packing苏尔寿孔板波纹填料MESH:Mesh Ring Packing筛网环形填料PALL:Pall Ring鲍尔环RALU-FLOW:Raschig Ralu-FlowRALU-PAK:Raschig Ralu-Pak拉西带缝板波填料RALU-RING:Raschig Ralu-Ring拉西Ralu环RASCHIG:Raschig Ring拉西环SHEET-PACK:Sheet Type Structured PackingSIGMA:Sigma PackingSNOWFLAKE:Intalox Snowflake Plastic PackingSTORUSSDDL:Raschig Super-Torus-SaddleSUPER-INTX:Super Intalox SaddleSUPER-PAK:Rashig Super-PakSUPER-RING:Rashig Super-RingTORUSSADDL:Raschig Torus Saddle WIRE-PACK:Wire Type Structured Packing。

各种填料

(1)拉西环填料于1914年由拉西(F. Rashching)发明,为外径与高度相等的圆环。

拉西环填料的气液分布较差,传质效率低,阻力大,通量小,目前工业上已较少应用。

(2)鲍尔环填料是对拉西环的改进,在拉西环的侧壁上开出两排长方形的窗孔,被切开的环壁的一侧仍与壁面相连,另一侧向环内弯曲,形成内伸的舌叶,诸舌叶的侧边在环中心相搭。

鲍尔环由于环壁开孔,大大提高了环内空间及环内表面的利用率,气流阻力小,液体分布均匀。

与拉西环相比,鲍尔环的气体通量可增加50%以上,传质效率提高30%左右。

鲍尔环是一种应用较广的填料。

(3)阶梯环填料是对鲍尔环的改进,与鲍尔环相比,阶梯环高度减少了一半并在一端增加了一个锥形翻边。

由于高径比减少,使得气体绕填料外壁的平均路径大为缩短,减少了气体通过填料层的阻力。

锥形翻边不仅增加了填料的机械强度,而且使填料之间由线接触为主变成以点接触为主,这样不但增加了填料间的空隙,同时成为液体沿填料表面流动的汇集分

散点,可以促进液膜的表面更新,有利于传质效率的提高。

阶梯环的综合性能优于鲍尔环,成为目前所使用的环形填料中最为优良的一种。

(4)弧鞍填料属鞍形填料的一种,其形状如同马鞍,一般采用瓷质材料制成。

弧鞍填料的特点是表面全部敞开,不分内外,液体在表面两侧均匀流动,表面利用率高,流道呈弧形,流动阻力小。

其缺点是易发生套叠,致使一部分填料表面被重合,使传质效率降低。

弧鞍填料强度较差,容破碎,工业生产中应用不多。

(5)矩鞍填料将弧鞍填料两端的弧形面改为矩形面,且两面大小不等,即成为矩鞍填料。

矩鞍填料堆积时不会套叠,液体分布较均匀。

矩鞍填料一般采用瓷质材料制成,其性能优于拉西环。

目前,国内绝大多数应用瓷拉西环的场合,均已被瓷矩鞍填料所取代。

(6)金属环矩鞍填料环矩鞍填料(国外称为Intalox)是兼顾环形和鞍形结构特点而设计出的一种新型填料,该填料一般以金属材质制成,故又称为金属环矩鞍填料。

环矩鞍填料将环形填料和鞍形填料两者的优点集于一体,其综合性能优于鲍尔环和阶梯环,在散装填料中应用较多。

(7)球形填料一般采用塑料注塑而成,其结构有多种。

球形填料的特点是球体为空心,可以允许气体、液体从其内部通过。

由于球体结构的对称性,填料装填密度均匀,不易产生空穴和架桥,所以气液分散性能好。

球形填料一般只适用于某些特定的场合,工程上应用较少。

除上述几种较典型的散装填料外,近年来不断有构型独特的新型填料开发出来,如共轭环填料、海尔环填料、纳特环填料等。

工业上常用的散装填料的特性数据可查有关手册。

2.规整填料

规整填料是按一定的几何构形排列,整齐堆砌的填料。

规整填料种类很多,根据其几何结构可分为格栅填料、波纹填料、脉冲填料等。

(1)格栅填料是以条状单元体经一定规则组合而成的,具有多种结构形式。

工业上应用最早的格栅填料为木格栅填料。

目前应用较为普遍的有格里奇格栅填料、网孔格栅填料、蜂窝格栅填料等,其中以格里奇格栅填料最具代表性。

格栅填料的比表面积较低,主要用于要求压降小、负荷大及防堵等场合。

(2)波纹填料目前工业上应用的规整填料绝大部分为波纹填料,它是由许多波纹薄板组成的圆盘状填料,波纹与塔轴的倾角有30°和45°两种,组装时相邻两波纹板反向靠叠。

各盘填料垂直装于塔内,相邻的两盘填料间交错90°排列。

波纹填料按结构可分为网波纹填料和板波纹填料两大类,其材质又有金属、塑料和陶瓷等之分。

金属丝网波纹填料是网波纹填料的主要形式,它是由金属丝网制成的。

金属丝网波纹填料的压降低,分离效率很高,特别适用于精密精馏及真空精馏装置,为难分离物系、热敏性物系的精馏提供了有效的手段。

尽管其造价高,但因其性能优良仍得到了广泛的应用。

金属板波纹填料是板波纹填料的一种主要形式。

该填料的波纹板片上冲压有许多f5mm 左右的小孔,可起到粗分配板片上的液体、加强横向混合的作用。

波纹板片上轧成细小沟纹,可起到细分配板片上的液体、增强表面润湿性能的作用。

金属孔板波纹填料强度高,耐腐蚀性强,特别适用于大直径塔及气液负荷较大的场合。

金属压延孔板波纹填料是另一种有代表性的板波纹填料。

它与金属孔板波纹填料的主要区别在于板片表面不是冲压孔,而是刺孔,用辗轧方式在板片上辗出很密的孔径为0.4~0.5mm小刺孔。

其分离能力类似于网波纹填料,但抗堵能力比网波纹填料强,并且价格便宜,应用较为广泛。

波纹填料的优点是结构紧凑,阻力小,传质效率高,处理能力大,比表面积大(常用的有125、150、250、350、500、700等几种)。

波纹填料的缺点是不适于处理粘度大、易聚合或有悬浮物的物料,且装卸、清理困难,造价高。

(3)脉冲填料是由带缩颈的中空棱柱形个体,按一定方式拼装而成的一种规整填料。

脉冲填料组装后,会形成带缩颈的多孔棱形通道,其纵面流道交替收缩和扩大,气液两相通过时产生强烈的湍动。

在缩颈段,气速最高,湍动剧烈,从而强化传质。

在扩大段,气速减到最小,实现两相的分离。

流道收缩、扩大的交替重复,实现了“脉冲”传质过程。

脉冲填料的特点是处理量大,压降小,是真空精馏的理想填料。

因其优良的液体分布性能使放大效应减少,故特别适用于大塔径的场合。