deform钻削步骤详解

- 格式:doc

- 大小:39.50 KB

- 文档页数:3

上机实验DEFORM软件的基本操作1实验目的了解认识DEFORM软件的窗口界面,掌握DEFORM软件的前处理、后处理的操作方法与技能,学会运用DEFORM软件分析实际问题。

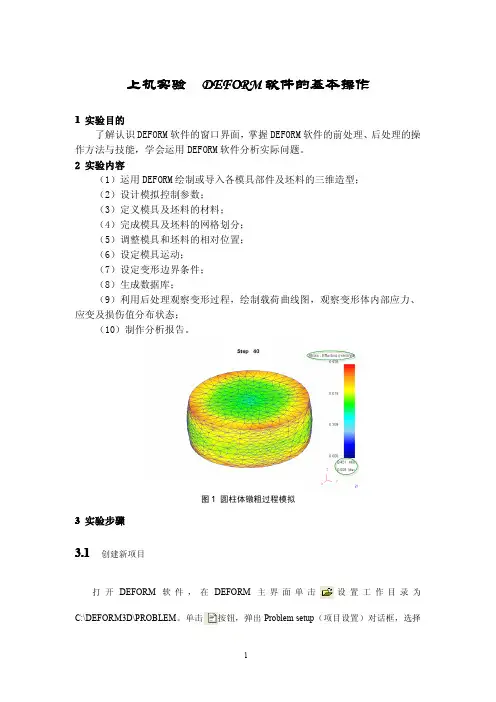

2实验内容(1)运用DEFORM绘制或导入各模具部件及坯料的三维造型;(2)设计模拟控制参数;(3)定义模具及坯料的材料;(4)完成模具及坯料的网格划分;(5)调整模具和坯料的相对位置;(6)设定模具运动;(7)设定变形边界条件;(8)生成数据库;(9)利用后处理观察变形过程,绘制载荷曲线图,观察变形体内部应力、应变及损伤值分布状态;(10)制作分析报告。

图1圆柱体镦粗过程模拟3实验步骤3.1创建新项目打开DEFORM软件,在DEFORM主界面单击设置工作目录为C:\DEFORM3D\PROBLEM。

单击按钮,弹出Problem setup(项目设置)对话框,选择使用Deform-3D preprocessor,单击进入项目位置设置对话框,直接单击进入项目名称设置对话框,在Problem name框中输入本项目名称“Upset”,进入DEFORM-3D前处理界面。

3.2设置模拟控制初始参数单击Input/Simulation controls菜单或单击按钮进入模拟控制对话框,在对话框左侧的栏中选取Main窗口,如图2所示。

设定模拟分析标题为“Upset”,操作名为“Upset”,Units单位制为“SI”,分析模式为变形“Deformation”,单击OK按钮,完成模拟控制的初始设置。

图2模拟控制初始设置3.3创建对象3.3.1坯料的定义单击对象设置区的按钮,进入Workpiece对象一般信息设置窗口,。

在Object name后面的框中输入“Billet”,单击其后的按钮,将对象名称改为“Billet”。

在Object type(对象类型)中选择Plastic(塑性)。

单击对象设置区的按钮,进行对象几何模型的设置,单击按钮,进入几何造型单元。

问题:1.如何用测量工具测量其底部过渡圆角的半径?2.如何确定总模拟步长、存储步长、计算步长和计算时间?还有模具运动速度?3.接触容差tolerance含义?其大小对结果有什么影响,一般设定为多少合适?主界面的【summary】按钮显示当前步骤的模拟信息,包括模具及工件的各种信息;【preview】显示用户在后处理中处理的最后图形;【message】显示模拟进程,用户可以观察目前模拟进行到多少步,每步及每子步模拟所需的时间,以及每子步的模拟误差;【log】显示模拟日志,可以看到模拟过程中每一步的起始和终止时间,及模拟出错的各种信息前处理窗口:点击【DEFORM-3D Pre】进入DEFORM-3D的通用前处理界面。

点击【Machining [Cutting]】进入DEFORM-3D的机加工向导界面,它包括车削,钻削,铣削等机加工工艺。

点击【Forming】进入DEFORM-3D的成形向导界面,它包括冷成形,温成形,热成形等工艺。

点击【Die Stress Analysis】进入DEFORM-3D的模具分析向导界面。

点击【Cogging】进入DEFORM-3D的粗轧向导界面。

模拟控制:点击【Run (options)】进入模拟选择对话框,有多个处理器时,选择multiple processor对话框,并进行个处理器任务设置,若是单机则不要选此项,否则模拟无法进行;点击【Batch Queue 】进入模拟任务队列设置对话框,用户有多任务时,可安排模拟的先后顺序;点击【Process Monitor】进入模拟控制菜单,点击按钮abort来结束当前模拟任务,但模拟会完成当前步。

若要求立即停止模拟,可点击abort immediately按钮;点击【Add to Queue】可随时添加模拟任务。

后处理窗口:用户可在模拟任务正在进行时点击【DEFORM-3D Post】进入后处理界面,STL文件的生成:我没有用过pro/E,但是我用solidworks造型时,插入合适的坐标系,并在保存为stl文件时,需设定选项,这样才能保证导入DEFORM前处理的几何坐标系和你在造型软件中的一致,也就不用再花费过多时间调整各objects间的位置了. 我是用Solidworks造型的,比如一个简单的圆柱体镦粗过程,在装配图中你应该添加坐标系,将坐标系的原点设在冲头的圆心,并且在保存为stl文件时,设定"保存为"对话框中的选项,如果不知是否正确,可以选择简单的模型试一下,(将几何调入DEFORM前处理并划分网格,然后看结点坐标),这样就能保证DEFORM中的几何坐标系和你在造型软件中的一致.6.2 文件视图功能操作正负代表视图法线方向,法向由荧屏向外为正6 环境菜单设置点击【options】出现下拉菜单——点击【environment】6.2 前处理功能操作设置好工作目录后进入前处理窗口。

Deform-3D钻削仿真时常见问题分析

张东明;张平宽;王慧霖;杨超

【期刊名称】《工具技术》

【年(卷),期】2011(45)11

【摘 要】通过分析采用Deform-3D建立钻削仿真时常见的无切屑产生等问题,提

出了相应的解决方法。

【总页数】3页(P55-57)

【关键词】Deform-3D;钻削;仿真

【作 者】张东明;张平宽;王慧霖;杨超

【作者单位】太原科技大学机械电子工程学院;太原科技大学

【正文语种】中 文

【中图分类】TG702;TH164

【相关文献】

1.基于DEFORM-3D的螺旋锥面钻尖的钻削仿真分析 [J], 关佳勤;宋健

2.基于Deform-3D的不锈钢微孔钻削仿真分析 [J], 曹龙飞

3.基于DEFORM-3D的玻璃钢复合材料钻削仿真及试验研究 [J], 肖广财;李士宁;

胡晓娅;张小亮;郭浩

4.基于Deform-3D轴向振动钻削P20有限元仿真 [J], 张卫锋;张灿祥;刘致君;吴

志强

5.基于Deform-3D钻削加工三维有限元仿真 [J], 柳柏魁;林正英

因版权原因,仅展示原文概要,查看原文内容请购买

后处理

模拟运算结束后,在主控界面上单击XXX.D B文件在Po st Proc es sor栏中单击DEF0R M-3DPost按钮,进入后处理界面。

(1)观察变形过程:点击播放按钮查看成型过程;

(2)观察温度变化:在状态变量的下拉菜单中选择Tem p era tu re,点击播放按钮查看成型过程中温度变化情况;

(3)观察最大应力分布:在状态变量的下拉菜单中选择MaxS tre ss,点击播放按钮查看成型过程中最大应力分布及其变化情况;

(4)观察最大应变分布:在状态变量的下拉菜单中选择Max S t r ain,点击播放按钮查看成型过程中最大应变分布及其变化情况;

(5)观察破坏系数分布:在状态变量的下拉菜单中选择Damag e,点击播放按钮查看成型过程中可能产生破坏的情况;

(6)成型过程载荷:点击L oa d St r ok e按钮,生成变形工具加载曲线图,保存图形文件为load.png;

(7)点跟踪分析:点击Poin t Trac k i n g按钮,根据上图点的位置,在工件上依次点击生成跟踪点,点击Save按钮,生成跟踪信息,观察跟踪点的最大应力、最大应变、温度、破坏系数,保存相应的曲线图。

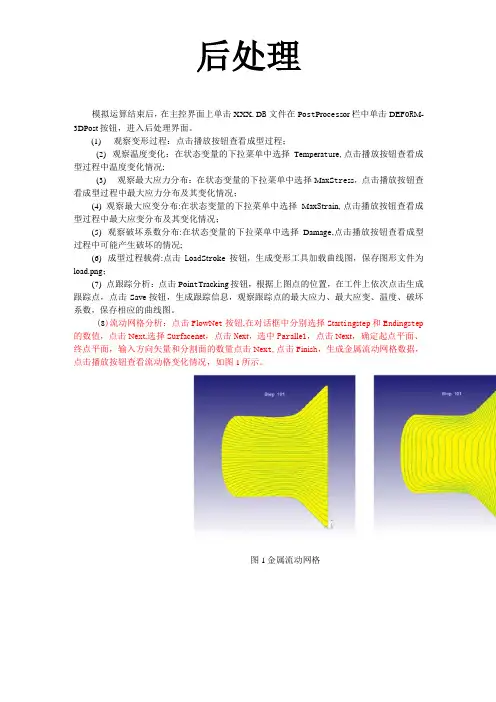

(8)流动网格分析:点击FlowNe t按钮,在对话框中分别选择Start in gst e p和E n di n gs t ep 的数值,点击Ne x t,选择Su r fac e net,点击N ext,选中Par alle1,点击Next,确定起点平面、终点平面,输入方向矢量和分割面的数量点击Nex t,点击Finis h,生成金属流动网格数据,点击播放按钮查看流动格变化情况,如图1所示。

图1金属流动网格。

Deform-3d热处理模拟操作热处理工艺在机械制造中占有十分重要的地位。

随着机械制造现代化和热处理质量管理现代化的发展,对热处理工艺提出了更高的要求。

热处理工艺过程由于受到加热方式、冷却方式、加热温度、冷却温度、加热时间、冷却时间等影响,金属内部的组织也会发生不同的变化,因此是个十分复杂的过程,同时工艺参数的差异,也会造成热处理加工对象硬度过高过低、硬度不均匀等现象。

Deform-3d 软件提供一种热处理模拟模块,可以帮助热处理工艺员,通过有限元数值模拟来获得正确的热处理参数,从而来指导热处理生产实际。

减少批量报废的质量事故发生。

热处理模拟,涉及到热应力变形、热扩散和相变等方面,因此计算很复杂,软件采用牛顿迭代法,即牛顿-拉夫逊法进行求解。

它是牛顿在17世纪提出的一种在实数域和复数域上近似求解方程的方法。

多数方程不存在求根公式,因此求精确根非常困难,甚至不可能,从而寻找方程的近似根就显得特别重要。

方法使用函数f(x)的泰勒级数的前面几项来寻找方程f(x) = 0的根。

牛顿迭代法是求方程根的重要方法之一,其最大优点是在方程f(x) = 0的单根附近具有平方收敛,而且该法还可以用来求方程的重根、复根等。

但由于目前Deform-3d软件的材料库只带有45钢、15NiCr13和GCr15等三种材料模型,而且受到相变模型的局限,因此只能做淬火和渗碳淬火分析,更多分析需要进行二次开发。

本例以45钢热处理淬火工艺的模拟过程为例,通过应用Deform-3d 热处理模块,让读者基本了解热处理工艺过程有限元模拟的基本方法与步骤。

1 、问题设置点击“文档”(File)或“新问题”(New problem),创建新问题。

在弹出的图框中,选择“热处理导向”(heat treatment wizard),见图1。

图1 设置新问题2、初始化设置完成问题设置后,进入前处理设置界面。

首先修改公英制,将默认的英制(English)修改成公制(SI),同时选中“形变”(Deformation)、“扩散”(Diffusion)和“相变”(Phase transformation),见图2。

刀具:2棱槽麻花钻,直径6mm,转速400RPM,进给量f=0.15mm/r。

1、进入前处理器,命名文件

2、仿真控制设置

打开“热转换”,单位变为SI,仿真名称Drilling Simulation.

3、定义工件、刀具,建立钻削模型

可以直接插入.stl 格式的文件,按“添加”按钮。

简单的直接在前处理建立。

.stl 格式的文件必须保存在非中文的文件夹里。

外部插入的模型必须是独立、封闭的面,多面导致仿真过程中网格划分生成的问题。

建立的钻尖最好在CAD系统坐

标中XYZ的初始位置

工件直径比刀具大1/5,厚度足够使钻尖进入,直径7mm,厚1.7mm

工件:塑性,刀具:刚性修改工件、钻头名字保存4、物体位置设置

刀具接触工件,干涉,沿-Z轴

5、网格划分

General:设置绝对尺寸(Absolute)或相对尺寸(Relative),前者设置网格的绝对大小(Max/Min Element Size)以及最大最小单元的尺寸比值限制(Size Ratio),而后者设置的是单元的数量(Number of Elements)以及最大最小单元的尺寸比值限制(Size Ratio)。

定义最小网格单元尺寸,最小网格单元尺寸为单个切削刃进给量的1/2,选用的麻花钻是2棱的,所以最小网格单元尺寸为f的1/4,即0.0375,约等于0.4。

金属切削仿真中,最大网格单元尺寸与最小网

格单元尺寸的比例通常选用10.

为了仿真时网格自动生成计算,需要进行细节设置,工件:绝对型。

权重因子设置中,将Mesh Windows设置为1,其余为0,网格细化。

面网格划分——实体划分。

划分好后把细化窗口删除,权重因子重新设置Strain:0.65 ,Strain Rate:0.35 。

用于仿真过程中网格重新划分。

刀具:相对网格划分,20000个单元格,权重因子设置,网格细化,内外相对尺寸比例0.3

6、材料设置

工件:AISI-1045(Machining) 铝

刀具:Carbide (15%) 硬质合金

7、运动控制

设置钻头的运动、旋转,旋转速度单位换算radians/sec(弧度/秒),移

动速度单位mm/sec

换算公式:

旋转中心:0,0,0 轴-Z

进给量:

8、边界条件

进入Velocity,设置工件侧面在XYZ方向均为约束,Heat Exchange with the Environment所有面热转换

仿真步数设置

计算步长方式的选择:由时间决定;由模具行程决定(对于通常的变形问题,采用行程方式较好)

对于钻削仿真,每个时间步内旋转1度,如果简化为300步完成一个变革(转一周),则当V为400RPM时,转一周需要1/6秒,每个时间步所占时间为(1/6) / 300,即每步0.0005秒

With Constant Time Increment 常数时间增量设置为0.0005s.

前面得知,沿-z轴移动速度为1mm/s,整个钻头穿过的路程约为3.5mm,则时间为3.5s,7000步。

停止条件设置:Primary Die Displacement to [0,0,3.5].

热传递系数设置:常值干切削,2油冷却,10水冷却

9、对象关系设置

定义物体间关系,摩擦、热传递

钻头:master 工件:slave 工件自我接触关系

编辑:热传递系数40,摩擦系数0.5——0.6,应用于其他关系

点击锤头按钮最后click Generate All

10、数据生成

Database Generation Check 没问题后形成key文件,体积补偿警告不影响切削仿真

如果其间没有发生错误,系统会弹出Database Generated消息窗口,点击OK按钮关闭此窗口。

在Database Generation窗口的DataChecking一栏中绿色表示正常,红色表示严重错误必须纠正,黄色代表可能导致错误的警告信息

9、运行

查看仿真过程监测,及时发现错误

10、后处理

更换背景颜色,结果通过云图以颜色条或者等势线表示。

点追踪、应力、磨损、力

今天的讲解主要基针对个人研究课题对deform的需要,还有很多技巧、细节没涉及到。