超临界、超超临界机组发展现状、

- 格式:doc

- 大小:1.17 MB

- 文档页数:27

问:工业上有“超临界”、“亚临界”等词汇,请问所谓的“临界”是什么意思?答:1、临界,顾名思义,就是临近界限。

一般指会导致结果截然不同的条件,例如当一个能举起一百斤的人手里拿了一百零一斤的时候,他就举不起来了,这一百斤就是他的临界值。

超临界就是附加某些因素后,使条件超过原有的临界值,还能得到原来的结果。

例如还是前面那个力举百斤的人,吃了兴奋剂,一下子举起了一百二十斤,这就是一个超临界现象。

而亚临界则是指虽然还没有到达临界,但却已经接近了,结果虽然没有改变,但其稳定性已经大打折扣,随时会因为突发因素而导致改变。

依然是这个人,举了九十九斤的东西就是亚临界了,虽然是能举,但举着这个,他膝盖就要打颤,没法顺利迈步,如果一阵风吹过来,他就有可能要倒,这就叫他已经到了亚临界了。

2、所谓的“临界”是指锅炉工作情况下承受的一定温度和压力的蒸汽状态。

可以查出水的临界压力为22.565MPa,由此知,此压力对应下的状态叫临界状态;压力低于25MPa (对应的蒸汽温度低于538摄氏度)时的状态为亚临界状态;压力在25MPa时的状态(对应的蒸汽温度高于538摄氏度)为超临界状态;而压力在25-28MPa之间(温度在600度以上)则称为超超临界。

3、水在加热过程中会汽化,一个饱和压力下必然对应一个饱和温度。

在水的定压加热过程中,每个压力下,水都将经历一个未饱和水(o)点,饱和水(a)点,湿饱和蒸汽(x)点,干饱和蒸汽(b)点,直至过热蒸汽(e)点。

随着压力的增高,a 点有向右移动的趋势,b点有向左移动的趋势,汽化阶段随着压力的增高而逐渐缩短,当a 点和b点重合时,这点就是水的临界点,此时饱和水和饱和蒸汽已经没有任何差别。

因此,水的临界点P=22.129MPa,T=374.12℃亚临界火电机组蒸汽参数:P=16~19MPa,T= 538℃/ 538℃或T= 540℃/ 540℃。

当蒸汽参数超过水临界状态点的参数,统称为超临界机组,(Supercritical)以(SC)表示。

第一章超临界锅炉的发展现状与趋势1.发展先进燃煤发电技术主要途径和就基本设计思想?答:主要途径:燃煤联合循环和高效临界发电技术。

基本设计思想:提高发电机组的发电效率,减少燃料的消耗,从而电价并减少有害物质的排放。

2.超超临界的定义?答:国际上通常把主蒸汽压力在28Mpa以上和主蒸汽、再热蒸汽温度在580℃及其以上的机组定义为超超临界(高效临界)3.石洞口第二发电厂运行过程中出现的问题有可能在我厂出现的有哪些?答:①煤粉管爆燃多次发生,原因管内煤粉流速偏低,有积粉沉积,炉膛正压引爆。

②再热器集箱中残留钢珠来源于制造时的喷丸工艺,现以在中联门前加滤网,以免破坏汽机叶片③过热器减温水在运行中埙坏,内套管脱落,喷嘴断掉,检修后继续运行。

④一次风机轴承由油脂润滑改造成稀油润滑,以解决夏季轴承温度高的问题,现已经运行正常。

⑤一次风机单侧运行时曾造成水冷壁超温而跳机,单侧风机运行壁温偏差大造成。

⑥95年酸洗后启动,曾发生过水冷壁超温而跳机,酸洗后改变了炉内外的吸热比例关系,管子内外的清洁程度有差异,需要运行一段时间后才能恢复正常的吸热比例关系,2001年用大流量较高温度酸洗酸洗成功。

⑦夏季排烟温度高达155度左右,设计温度135℃。

⑧炉中大焦块在灰坑中不能炸碎,硬焦快将堵住在碎渣机进口,造成出灰不畅,不得不人工清渣,而人工清渣时灰坑缺水,又容易产生硬块,如此恶性循环。

⑨炉后水冷壁悬吊管在投运初期发生严重弯曲,属设计问题已向外方索赔,仍在运行中。

⑩当再热器超温时曾多次讨论是否需要进行再热器割管,经试验发现再热器超温有调节手段,而再热器割管后在70%的运行时间内,再热汽温达不到设计值,且无法调节。

⑾当水冷壁出口温度设计值(中间点温度)由436℃改为416℃运行后,解决了过热器的超温问题,却引发了日后再热器的超温。

⑿过热器集箱短管焊口断裂问题:锅炉本体有33个集箱,有21个集箱短管焊口不合格,全部返修,属焊接质量问题。

超临界和超超临界超临界(SC)火电厂超临界机组和超超临界机组指的是锅炉内工质的压力。

锅炉内的工质都是水,水的临界压力是:22.115MPa,临界温度是374.15℃;在这个压力和温度时,水和蒸汽的密度是相同的,就叫水的临界点,炉内工质压力低于这个压力就叫亚临界锅炉,大于这个压力就是超临界锅炉,炉内蒸汽温度不低于593℃或蒸汽压力不低于31 MPa被称为超超临界。

在工程上,也常常将25MPa以上的称为超超临界。

375℃以上,超临界水可与氧气、空气和氮气及有机物以任意比例互溶。

与有机物的高溶解度相比,无机盐在超临界水中的溶解度非常低,并且随水的介电常数减小而减小,当温度大于475℃时,无机物在超临界水中的溶解度急剧减小,呈盐类析出或以浓缩盐水的形式存在。

如NaCl在300℃水中的溶解度为37%,而在550℃和25MPa的水中的溶解度为120mg/L,其原因主要是由水的低介电常数和离子解离常数造成的。

同时,在超临界水中溶解的无机盐溶质具有不同于常温常压下的特殊性,对于等压条件下的温度上升,水的介电常数会降低,有利于溶质的缔合;相反,等温条件下压力的上升有利于溶质的分解。

在高温低压的超临界条件下,当水的介电常数小于15时,水中溶解的溶质会发生大规模的缔合作用,即常温常压下的强电解质在高温低压的超临界条件下会变为弱电解质,而室温下的弱电解质则形成中性的缔合的配合物。

由于超临界水对有机物和氧气都是极好的溶剂,因此有机物的氧化可以在富氧的均一相中进行,反应不会因相间转移而受限制。

因而,超临界水氧化技术,即SCWO技术(Super Crtical Water Oxidation)是在不产生有害副产物情况下彻底有效降解有机污染物的一种新方法。

超临界和超超临界发电机组已在发达国家广泛采用。

国外机组的可靠性数据表明,超超临界机组同超临界发电机组一样,可以实现高的可靠性。

从环保措施看,国外的超超临界机组都加装了锅炉尾部烟气脱硫、脱硝和高效除尘装置,可以实现较低的污染物排放,满足严格的排放标准。

简单一点,水在大气压下100度气化,蒸汽温度也是100度,这是所谓临界状态,要再加热蒸汽,麻烦,那么加压,提高水的气化点,就是超临界了,高温蒸汽的能源利用效率高,亚临界,170MPa,535;超临界,250MPa,560℃,超超临界,300MPa,600℃.至于液态变成气态,不临界也是这样.火力发电机组,以容量划分,分为小机(10万千瓦及以下机组)、大机(20万千瓦、30万千瓦、60万千瓦、100万千瓦、130万千瓦等)。

还可划分为亚临界机组、超临界机组、超超临界机组、联合循环机组。

亚临界、超临界、超超临界发电机组,主要是就蒸汽的压力与温度参数而言:亚临界,170ata,535;超临界,240ata,560℃℃;超超临界,300ata,600℃。

在超临界与超超临界状态,水由液态直接成为汽态(由湿蒸汽直接成为过热蒸汽、饱和蒸汽),热效率高。

因此,超临界、超超临界发电机组已经成为国外,尤其是发达国家主力机组。

燃气轮机燃气轮机是以连续流动的气体为工质带动叶轮高速旋转,将燃料的能量转变为有用功的内燃式动力机械,是一种旋转叶轮式热力发动机。

燃气轮机的工作过程是,压气机(即压缩机)连续地从大气中吸入空气并将其压缩;压缩后的空气进入燃烧室,与喷入的燃料混合后燃烧,成为高温燃气,随即流入燃气透平中膨胀作功,推动透平叶轮带着压气机叶轮一起旋转;加热后的高温燃气的作功能力显著提高,因而燃气透平在带动压气机的同时,尚有余功作为燃气轮机的输出机械功。

燃气轮机由静止起动时,需用起动机带着旋转,待加速到能独立运行后,起动机才脱开。

燃气轮机由压气机、燃烧室和燃气透平等组成。

压气机有轴流式和离心式两种,轴流式压气机效率较高,适用于大流量的场合。

在小流量时,轴流式压气机因后面几级叶片很短,效率低于离心式。

功率为数兆瓦的燃气轮机中,有些压气机采用轴流式加一个离心式作末级,因而在达到较高效率的同时又缩短了轴向长度。

燃烧室和透平不仅工作温度高,而且还承受燃气轮机在起动和停机时,因温度剧烈变化引起的热冲击,工作条件恶劣,故它们是决定燃气轮机寿命的关键部件。

超(超)临界机组的概念随着我国“十一五”规划的顺利完成和“十二五”规划的良好开局,国民经济高速发展,全国各地均出现用电负荷紧张局面,与此同时电煤供需矛盾更加尖锐,且长期以来煤炭能耗高、利用效率低,大量的消费造成严重的环境污染。

为满足我国可持续性发展的需要,发展大型超超临界燃煤发电技术,提高机组热效率,从而提高煤炭的利用效率、减少用煤总量、降低燃煤污染物的排放,是改善环境状况最直接、最现实和最有效的途径,是我国中长期火力发电机组发展的主要方向。

一、超临界状态的概念燃煤火电机组的热力循环是按朗肯循环进行的,蒸汽参数是决定机组的热经济性的重要参数。

提高蒸汽的初参数(蒸汽压力和温度),采用再热系统和増加再热次数都能提高循环的热效率。

水的物性有超临界和亚临界之分,压力大于临界点久状态范围称为超临界区,压力小于化的范围称为亚临界区。

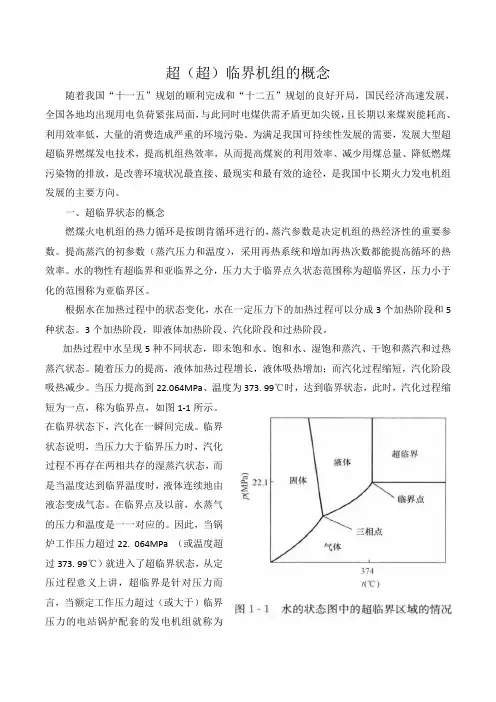

根据水在加热过程中的状态变化,水在一定压力下的加热过程可以分成3个加热阶段和5种状态。

3个加热阶段,即液体加热阶段、汽化阶段和过热阶段。

加热过程中水呈现5种不同状态,即未饱和水、饱和水、湿饱和蒸汽、干饱和蒸汽和过热蒸汽状态。

随着压力的提高,液体加热过程增长,液体吸热增加;而汽化过程缩短,汽化阶段吸热减少。

当压力提高到22.064MPa、温度为373. 99℃时,达到临界状态,此时,汽化过程缩短为一点,称为临界点,如图1-1所示。

在临界状态下,汽化在一瞬间完成。

临界状态说明,当压力大于临界压力时,汽化过程不再存在两相共存的湿蒸汽状态,而是当温度达到临界温度时,液体连续地由液态变成气态。

在临界点及以前,水蒸气的压力和温度是一一对应的。

因此,当锅炉工作压力超过22. 064MPa (或温度超过373. 99℃)就进入了超临界状态,从定压过程意义上讲,超临界是针对压力而言,当额定工作压力超过(或大于)临界压力的电站锅炉配套的发电机组就称为超临界压力发电机组。

超临界发电技术(Supercritical Power Generation Technology, SC)与传统的亚临界发电技术都是以燃料燃烧将水变为过热蒸汽推动汽轮机来发电。

350MW机组超临界与亚临界方案技术经济比较目录1 工程概况 (1)2 超临界机组的可行性 (1)2.1超临界机组的现状 (1)2.2建设超临界机组的必要性 (1)2.3国内设备制造技术 (2)3 超临界机组技术参数 (3)3.1汽轮机 (3)3.2锅炉 (4)3.2发电机 (5)3.3350MW超临界供热机组有关问题: (5)4 技术经济比较 (6)4.1热经济性比较 (6)4.2电厂的初投资比较 (7)4.3经济效益分析 (8)5 结语 (10)【摘要】本文在调查国内超临界机组的设备制造情况和超临界机组的设备运行情况等基础上,对350MW 超临界机组与300MW级亚临界机组进行热经济指标和电厂初投资比较论证。

选用超临界机组虽然增加了电厂初投资,但减少了能耗,保护了生态环境,机组的安全性、可靠性也有充分保证。

关键词:超临界经济性初投资1 工程概况本期工程拟建2×300MW级供热机组。

2 超临界机组的可行性2.1 超临界机组的现状基于朗肯循环的火力发电循环效率,随着蒸汽初参数提高,终参数降低而提高。

为提高发电厂热效率,各国都积极采用超临界参数的大容量火电机组,自1957 年第一台试验性超临界(621t/h,31MPa,566/566oC)125MW 机组在美国投运以来,到90 年代初,仅美、日、苏、德、意、丹麦6 个国家,就投运了500 多台超临界机组。

超临界机组的相对热效率平均提高约2.5%,可靠性不逊于亚临界机组,是成熟的商业化发电技术。

丹麦投运的三台超超临界机组的容量都在400MW左右。

日本投运的超临界机组最小容量为350MW。

俄罗斯300MW及以上容量机组全部采用超临界参数,至今已投运232台超临界机组。

我国国内已投入运行的300MW级燃煤机组中,有华能南京热电厂装设有俄罗斯供货的2套320MW 超临界压力机组,锅炉蒸发量为1000t/h,主蒸汽参数为25MPa/545℃,定压运行,承担基本负荷。

1000MW超超临界燃煤发电机组选型研究与应用摘要我国作为煤炭的资源大国,如何提高燃煤发电机组的效率,减少有害气体的排放成为放在决策与科研部门面前的非常迫切的问题。

根据技术统计,九十年代以来投产的超超临界机组的机组效率高达43%-48%,供电煤耗为260g/kw.h-290 g/kw.h,比同容量的常规超临界机组效率提高了4%-5%,比亚临界机组效率高约8%-10%。

所以,大力发展超超临界火电机组已经是刻不容缓众望所归,是我国重大的能源发展战略。

本文从全面性热力系统方面论证1000MW发电厂的新方案,新型锅炉、汽轮机等主设备的选型,为新建项目主设备选型提供研究参考依据。

关键词超超临界机组热力系统设备参数绪论一、超超临界的概念火力发电厂的工质是水,在常规条件下水加热蒸发产生蒸汽,当蒸汽压力达到22.129MPa时,汽化潜热等于零,该压力称为临界压力。

水在临界压力及超过临界压力时没有蒸发现象,即变成蒸汽,并且由水变成蒸汽是连续的,以单相形式进行。

蒸汽压力大于临界压力的范围称为超临界区,小于临界压力的范围称为亚临界区。

从水的物性来讲,只有超临界和亚临界之分,超超临界是人为的一种区分,也称为优化的或高效的超临界参数。

目前超超临界与超临界的划分界限尚无国际统一的标准,一般人为蒸汽压力大于25MPa蒸汽温度高于580摄氏度的称为超超临界。

二、发展超超临界火电机组的战略意义2003年7月中国机械联合会根据对我国能源结构、国家能源政策和未来发电用能源供应状况的分析,在充分考虑水电、天然气、核电和新能源资源的开发基础上,再考虑煤电的开发,经过分析、测算,推荐的全国发电能源需求预测方案见表1。

可以看出,虽然煤电所占比重从2000年到2020年在逐年下降(从72.7%下降到64.4%),但煤电在电源结构中的主导地位没有改变。

由于超超临界机组与常规火电机组相比,超临界机组的可用率与亚临界机组相当,效率比亚临界机组约提高2%。

超超临界机组优化运行的实施

超超临界机组是目前火电站的主流机组,其具有高效、低耗、环保等优点,但其复杂的运行环境和参数调节需要高水平技术人员进行优化运行。

超超临界机组优化运行的实施包括以下几个方面:

一、监测控制系统优化

超超临界机组的参数控制要求非常严格,监测控制系统是影响其优化运行的最重要因素之一。

优化监测控制系统需要考虑机组的结构、关键技术参数、运行性能等因素,通过科学合理的算法和数据处理手段实现精准控制和数据分析。

例如,可运用机器学习等人工智能技术,对机组各项数据进行快速处理和分析,预测机组运行状态,识别异常情况,及时调整参数,确保机组的优化运行。

二、先进技术应用

超超临界机组的优化运行还需要应用先进技术。

例如,运用人工智能、物联网、大数据等技术构建智能化管理平台,将机组的运行数据、设备健康状况、参数控制等信息进行全方位监测,实现运行数据的实时分析、诊断和预测,不断提高机组的运行效率和设备维护水平。

另外,运用先进的控制策略,如模型预测控制、优化控制等,实现对机组参数、调节等的智能化优化控制,最大程度地降低单位电耗、污染排放等指标。

三、管理和维护优化

超超临界机组的管理和维护也是实现其优化运行的重要手段之一。

超超临界机组的维护与管理需要进行全面跟踪,包括机组各个部件的实时监测、清洗和更换,以及对机组所需燃料的高级管理和优化选择。

通过实施班组考核、设立技能培训制度、制定现场管理规范等多元化措施,对机组进行全面的管理和维护,提高机组的可靠性和安全性。

总之,超超临界机组优化运行的实施需要科学技术、先进管理、精细化监管等多方面的整合和创新,这是未来火电建设和发展的必由之路。

超临界流体技术的研究及应用现状随着科技的不断发展,超临界流体技术已逐渐引起人们的关注。

超临界流体是指在临界点以上高于临界点的温度和压力下具有临界密度的流体。

超临界流体具有独特的物理和化学性质,被广泛应用于化学工业、能源、环境等领域。

一、超临界流体技术的研究超临界流体技术的研究始于20世纪60年代,最初主要用于分离混合物、精制化学品和提取天然物质等方面。

随着多项研究的深入,超临界流体技术的应用领域不断拓展,如用于纳米颗粒的制备、生物制药、煤化学等。

目前,国内外对超临界流体技术的研究主要集中在以下几个方面:1. 超临界萃取技术超临界流体萃取技术是一种利用超临界流体的物理和化学性质进行分离、提纯或浓缩的技术。

它优于传统方法的地方在于处理速度快、提取效率高、对环境无污染等。

应用范围广泛,如从食品中提取天然色素、从植物中提取药物等。

2. 超临界干燥技术超临界干燥技术是指利用超临界流体对溶剂和冻晶干燥的一种技术。

这种技术具有干燥速度快、能有效保持样品的活性、避免样品结构的破坏等优良性质。

这种技术已经广泛用于食品、药品等领域。

3. 超临界反应技术超临界反应技术是指利用超临界流体的溶解能力和传质能力进行化学反应的一种技术。

它相较于传统反应方式来说,具有温和反应条件、短反应时间、易于实现连续化生产等优势,已经被广泛应用于制备药物、化工原料等领域。

二、超临界流体技术的应用现状超临界流体技术目前已经广泛应用于化学工业、能源、环境等领域。

1. 化学工业由于超临界流体独特的物理和化学性质,已经被应用到化学工业中的很多领域。

如制备有机化学品、高分子材料、添加剂等。

此外,超临界流体还被用于催化反应、氧化反应、氢解反应等基础研究中,在这个领域独树一帜。

2. 能源超临界流体技术被应用于提高燃料的能量密度,提高传热系数,从而提高燃烧效率等领域。

此外,它还可以用于热电转换器、太阳能电池等方面。

3. 环境超临界流体技术被用于处理有机废水、固体废物等环境污染物,其处理效果明显优于传统方法,更加环保。

超临界、超超临界机组发展现状、 趋势和存在问题的分析研究

分析报告

上海电力学院 2009年3月 1

超临界、超超临界机组发展现状、趋势和存在问题的分析研究 1.引言 按照国家制订的2020年电力发展规划,我国发电装机容量将从目前的约8亿千瓦增加到2020年9亿千瓦,其中燃煤机组比例约占总容量75%左右。由于电力是最大的煤炭用户,要提高煤炭的利用效率,提高燃煤电厂的效率是一个主要途径。 分析国际上燃煤发电技术的发展趋势,将采用两种技术路线来提高效率和降低排放。其一是利用煤化工中已经成熟的煤气化技术,采用整体煤气化蒸汽燃气联合循环技术(IGCC)实现高效清洁发电,其代表技术为IGCC。此技术提高能效的前景很好,但因系统相对复杂而造成投资偏高的问题需要解决。目前正在烟台电厂建设一台300或400MW等级的IGCC示范机组,为今后的发展作好技术储备。另一个发展方向是通过提高常规发电机组的蒸汽参数来提高效率,即超临界机组和超超临界机组。超超临界机组在发达国家已经实现了大容量、大批量生产。通过努力我国可以较快实现国产化能力,降低设备成本。 超超临界机组蒸汽参数愈高,热效率也随之提高。热力循环分析表明,在超超临界机组参数范围的条件下,主蒸汽压力提高1MPa,机组的热耗率就可下降0.13%~0.15%;主蒸汽温度每提高10℃,机组的热耗率就可下降0.25~0.30%;再热蒸汽温度每提高10℃,机组的热耗率就可下降0.15%~0.20%。在一定的范围内,如果采用二次再热,则其热耗率可较采用一次再热的机组下降1.4%~1.6%。 亚临界机组的典型参数为16.7MPa/538℃/538℃,其发电效率约为38%。超临界机组的主蒸汽压力通常为24MPa左右,主蒸汽和再热蒸汽温度为538~560℃;超临界机组的典型参数为24.1MPa/538℃/538℃,对应的发电效率约为41%。超超临界机组的主蒸汽压力为25~31MPa,主蒸汽和再热蒸汽温度为580~610℃。超临界机组的热效率比亚临界机组的高2%~3%左右,而超超临界机组的热效率比超临界机组的高4%左右。并且超超临界机组技术具有继承性好, 2

容易实现大型化的特点,在机组的可靠性、可用率、热机动性、机组寿命等方面已经可以和亚临界机组媲美,已经有了较多的商业运行经验。 从环保措施看,国外的超超临界机组都加装了锅炉尾部烟气脱硫、脱硝和高效除尘装置,可以实现较低的排放,满足严格的排放标准。例如日本的超超临界机组的排放指标可以达到SO2 为70 mg/Nm3;NOx为30 mg/Nm3;粉尘为5 mg/Nm3。可见,超超临界燃煤机组甚至可以与燃用天然气、石油等机组一样实现清洁的发电。 2.国外超临界及超超临界机组的发展状况 国外超临界机组技术的发展过程大致可以分为3个阶段。 第1阶段: 20世纪50-70年代,主要以美国、德国和前苏联为技术代表。超临界技术初期起步时就采用了超超临界参数。例如,1957年投运的世界上最早超超临界机组之一— 美国Philo电厂6#机组,容量为125 MW,蒸汽压力为31 MPa,蒸汽温度为6210C /5000C /5600C,二次中间再热;1956年,参数为29.3 MPa,6000C (无中间再热)的117MW超超临界机组在德国投运。 然而,由于所采用的过高的蒸汽参数超越了当时材料技术的实际发展水平,导致了诸如机组运行可靠性和运行灵活性较差等问题的发生。在经历了初期过高的超临界参数后,从20世纪60年代后期开始美国超临界机组大规模发展时期所采用的参数,均降低到常规超临界参数:压力24.2 MPa,温度5380C /5660C,直到80年代,美国超临界机组的参数基本稳定在这个水平。 第2阶段: 从20世纪80年代起的超临界机组优化及新技术发展阶段 从20世纪70年代开始,美国的一些公司如GE及西屋公司分别将超临界技术转让给日本和欧洲,超临界机组的市场从80年代起也逐步转移到了日本及欧洲,同时,由于材料技术的进步和发展、滑压运行方式和计算机控制技术的采用,以及对电厂水化学方面认识的深人,美国早期超临界机组发生的可靠性问题得到了彻底解决。到1985年,美国超临界机组的运行可靠性和可用率指标已经达到甚至超过了相应的亚临界机组水平。从50年代开始,GE和西屋公司对已投运的170余台超临界机组进行了大规模的优化及改造。通过改造实践,形成了一批经过验证的新设计、新结构,大大提高了机组的经济性、可靠性、运行灵活性。 第3阶段: 20世纪90年代新一轮超超临界参数的发展阶段 3

随着常规超临界机组技术的成熟及新型马氏体、奥氏体合金钢的开发,在环保及提高经济性目标的驱动下,从90年代开始,世界又进入了以日本和欧洲为中心的新一轮超超临界机组的发展阶段。在保证机组高可靠性、高可用率条件下,采用更高蒸汽压力和温度、更大机组容量是该发展阶段的主要特点。例如:日本的超超临界机组容量大都在700-1000 MW,欧洲近年来的机组容量也大都在900MW以上。 目前,美国投运的超临界机组大约为170台,其中燃煤机组占70%以上。前苏联300MW及以上容量机组全部采用超临界参数。至1988年已有近200台超临界机组投入运行,全国35%电力由超临界机组供给。 日本的超临界机组共有100多台,总容量为超过5760万千瓦,占火电机组容量的61%,45万千瓦及以上的机组全部采用超临界参数,而且在提高参数方面做了很多工作,最高压力为31MPa,最高温度已达到600/600°C。 丹麦史密斯公司研究开发的前2台超超临界机组,容量为400MW,过热蒸汽出口压力为29MPa,二次中间再热、过热蒸汽和再热汽温为582/580/580℃,机组效率为47%,机组净效率达45%(采用海水冷却,汽轮机的背压为26kPa);后开发了参数为30.5MPa,582/600℃、容量为400MW的超超临界机组,该机组采用一次中间再热,机组设计效率为49%。 德国西门子公司20世纪末设计的超超临界机组,容量在400~1000MW范围内,蒸汽参数为27.5MPa, 589/600℃,机组净效率在45%以上。 欧洲正在执行“先进煤粉电厂(700℃)”的计划,即在未来的15年内开发出蒸汽温度高达700℃的超超临界机组,主要目标有两个: 使煤粉电厂净效率由47%提高到55%(采用低温海水冷却)或52%(对内陆地区和冷却塔);降低燃煤电厂的投资价格。美国和日本也将蒸汽温度为700℃的超超临界机组作为进一步的发展目标。 3.我国发展超临界机组的必要性 据有关资料,我国已探明的煤炭储量约为1000 Gt,人均拥有煤储量在世界上属中等水平。但可采量及开采能力受一定条件的限制,我国的煤炭供需矛盾仍很突出,并将随火电的发展而进一步扩大。此外,煤炭产地与高用电负荷地区相分隔,导致煤炭的运输一直是制约电力工业发展的重要因素。 4

采用先进的超临界火电技术对我国现有的火电结构进行改造,势在必行。我国电力工业总体水平与国外先进水平相比有较大差距,能耗高和环境污染严重是目前我国火电中存在的两大突出问题,并成为制约我国电力工业乃至整个国民经济发展的重要因素。因此,在增产煤炭的同时,必须更加重视节约发电用煤工作,提高机组的热效率以实现节能降耗及降低污染排放,这已成为我国电力工业发展中的一项紧迫任务。为迅速扭转我国火电机组煤耗长期居高不下的局面,缩小我国火电技术与国外先进水平的差距,发展国产大容量的超临界火电机组是十分必要的。 超超临界发电技术是我国电力工业升级换代、缩小与发达国家技术与装备差距的新一代技术,超超临界发电机组将是未来二三十年我国电力工业生产的主要机组形式。发展超超临界发电技术是目前在较短时间内形成我国电力工业提供新一代主体装备的能力、规范化地实现洁净煤发电的最现实最快捷的途径。随着我国国民经济的不断迅速发展,对电力市场的需求愈来愈大,同时对环保和控制污染排放的要求也愈来愈高,因此,积极发展高效、节能、环保的超超临界火力发电机组势在必行。 如果我国600MW和1000MW等级的燃煤机组采用超超临界参数,将蒸汽压力提高到30 MPa,蒸汽温度提高到593℃,供电标煤耗可降低至275 g/(kW·h),发电净效率约可达43.5%。比同容量亚临界机组的煤耗减少30克/kWh左右,按年运行5500小时计算,一台600MW超超临界机组可比同容量亚临界机组节约标煤6万吨/年。同时超临界发电技术可以采用先进的排放物控制技术,以尽量降低有害排放物的水平。这些技术包括烟气脱硫技术(FGD)、低NO.燃烧技术、选择性催化还原技术(SCR)、选择性非催化还原技术(SNCR)、空气分段输送和再燃技术。这样可使SO2、氮氧化物、粉尘等污染物以及CO2排放将大大减少。采用超超临界燃煤发电技术对于节约资源消耗、保护环境、实现可持续发展具有重要意义。 3.我国超临界机组的发展现状 我国自20世纪80年代开始引进和发展超临界机组。我国发展超临界火电机组的起步容量定为600MW。从技术性、经济性以及机组配用材料方面考虑,参数初步定为压力24~26MPa、温度538~566 ℃、一次中间再热。 随着超临界火电机组的成功运行,取得了一些重要的调试和运行经验。近几 5

年来国内三大动力集团在电站设备设计和制造方面的技术、经验、能力和技术装备水平等都有了很大的进步和发展。所有这些,都为加速我国大型超临界火电机组的研制步伐和实现批量生产,提供了必要的条件和基础。 上海石洞口电厂引进的2台600MW(24.2MPa,538oC/566 oC)超临界机组于1991年和1992年投入运行。营口电厂2×300MW、天津盘山电厂2×500MW、内蒙伊敏电厂2×500MW、辽宁绥中电厂2×800MW超临界机组已陆续投入运行。其参数均为22.5MPa,540 oC/540 oC,均从俄罗斯引进。福建漳州后石电厂由日本三菱公司和美国燃烧工程公司引进的6×600MW(24.2MPa,538 oC/566 oC)超临界机组从1999年底起陆续投运。上海外高桥电厂从阿尔斯通公司引进的2×900MW (24.9MPa,538 oC/566 oC)超临界机组于2004年投入运行。河南沁北电厂采用日本日立公司技术生产的2×600MW (25.5MPa,571 oC/569 oC)超临界机组于2004年月11月和12月分别投运。江苏常熟电厂2×600MW(25.4MPa,538 oC/566 oC)超临界机组已于2005年3月和6月分别投入运行。 现在国内三大动力集团又陆续引进国外先进超超临界技术生产1000MW级机组,目前我国在建的超临界以上机组已超过100台(见表1)。超超临界机组重点发展600MW和1000MW的机组。已建成的具有代表性的有浙江玉环电厂4×1000MW机组、山东邹县2×1000MW机组、山东莱洲2×1000MW机组、上海外高桥2×1000MW机组、江苏泰州2×1000MW机组等等。