抽油杆的检测

- 格式:ppt

- 大小:9.22 MB

- 文档页数:60

降低井下作业综合返工率的途径和方法油田井下作业具有高投入特点,井下作业综合返工率的增加会导致井下作业次数的增加、施工时间的延长,不仅影响井下作业的正常石油生产,而且会在一定程度上降低企业的经济效益,也不利于石油企业良好施工形象的建立。

本文主要从井下作业返工的原因分析出发,提出了降低作业返工率的措施。

标签:井下作业;综合返工率;途径;方法一、井下作业返工的原因(一)抽油杆问题抽油杆问题是造成井下作业返工的主要問题,主要包括以下三类问题。

1.抽油杆偏磨断油田聚驱开采的实施导致大部分油井见聚,导致采出液物性改变,导致原油更加粘稠,抽油杆在下行过程中,抽油泵游动阀具有一定的流体阻力,加上柱塞的摩擦力,会对抽油杆柱下行弯曲载荷形成阻碍,导致下部抽油杆变形,形成螺旋弯曲,对紧贴在油管壁的抽油杆造成偏磨。

2.抽油杆本体疲劳断裂抽油杆始终上下往复进行运动,在这个过程中会受到交变应力的影响,其抗拉性会减弱,抗碗性也会减轻,过于疲劳时已发生断裂。

实际生产过程中成本有限,若抽油杆本体疲劳断裂,往往只更换断杆,不会更换全井应力集中抽油杆。

3.抽油杆脱扣在施工过程中,若上扣没有足够的预紧力,交变载荷影响下,驴头毛辫子会与柱塞共同形成扭矩,最终导致抽油杆脱扣现象的发生。

若设置的螺杆泵转速太低,但是油井自喷产量大,会对转子造成推动作用,导致脱扣扭矩。

(二)油管问题油管问题包括以下两个方面:①油管偏磨断,相对摩擦发生时,油管偏磨落导致返工。

②油管丝扣漏,主要由两个原因造成,第一个为有关质量出现问题,导致螺纹接头处不能完美配合,第二个为野味作业过程中,油管丝残留杂物,在进行上扣时,杂物被锁困在丝扣间,导致应力增加,同时也会有微小的空隙通道出现,刺坏油管丝扣,发生渗漏。

(三)井下工具问题井下工具问题造成的返工包括以下几个方面:1.电泵问题和配套设备问题,例如:保护器失灵,电机绝缘性能差、轴断,保护器问题包括保护器胶囊质量问题、保护器机械密封环问题,2、抽油泵质量问题,包括泵漏失和泵卡问题。

H 级抽油杆疲劳性能试验分析李大建;陆梅;郭靖;张建伟;刘涛;梁毅【摘要】With C and K,D grade sucker rod,ultra high strength sucker rod (H level rod)due to improved strength and mechanical properties,the service life is significantly increased,and the working life is prolonged of the oil well.While the sucker rod overall weight is reduced,energy saving and the pumping unit,motor drop type,and energy consumption are realized,but the class H sucker rod on the basis of the theory is still relativelyweak.Based on class H pumping bar and indoor fatigue test,and the processed data and the mathematical statistics to establish the stress fatigue life curve of class H sucker rod,and the conversion of H grade sucker rod in a certain stress ratio under the condition of the ultimate fatigue strength,which provide effective basic data for rod field application level to further improve the H class.%相对于 C、K、D 级抽油杆,H 级抽油杆(超高强度)由于强度、力学性能的改善,其使用寿命明显提高,延长了油井免修期,同时减轻了抽油杆整体质量,使抽油机、电机型号降低,起到节能降耗作用。

2024年钻井设备及工具检测要求1范围本标准规定了中原油田钻井队主要设备在使用过程中的现场检测重点项目、周期,使用单位、服务单位的检测职责。

本标准适用于中原油田钻井队主要设备现场探伤检测。

2引用标准下列标准包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

SY/T5399-91石油钻井用钻杆动力钳SY/T5200-93钻柱转换接头SY/T5369-94石油钻具的管理使用方钻杆、钻杆钻铤SY/T5716.1-95石油钻机大修理通用技术SY/T6270-xx石油钻采高压管汇件的使用与维护SY/T6357-xx提升设备的检验、维护、修理和修复程序SY/T6367-xx钻井设备的检验、维护、修理和修复程序SY/T6408-xx钻井和修井井架、底座的维护与使用3现场检测要求。

钻井设备及工具现场检测部位、方法要求见表1。

钻井设备、提升设备的检验、维护、修理和修复程序分别执行SY/T6357-xx、SY/T6367-xx。

4检测报告检测机构应向钻井队出具检测报告。

5处置根据检测结果,合格继续使用,否则采取修复、报废等措施。

6检测机构检测机构应具备相应资质。

表1钻井设备及工具检测部位、方法及要求2024年钻井设备及工具检测要求(二)一、引言随着石油工业的发展,钻井设备及工具在石油勘探与开采过程中扮演着重要的角色。

钻井设备及工具的安全性、可靠性和性能对石油工业的发展至关重要。

为了确保钻井设备及工具的质量和性能符合要求,需要对其进行定期检测。

本文将探讨2024年钻井设备及工具检测的要求。

二、钻井设备及工具的分类在进行检测之前,需要对钻井设备及工具进行分类。

根据其功能和用途,钻井设备及工具可以分为以下几类:钻机和配套设备、钻井工具、完井工具、油管和抽油杆等。

三、钻井设备及工具的检测要求1. 安全性检测钻井设备及工具的安全性是首要考虑的因素。

抽油杆质量管理措施引言抽油杆是石油钻井和生产领域的重要设备之一,起着将地下油井中的石油从地下抽出并输送到地面的作用。

抽油杆在油井生产过程中承受着巨大的载荷和压力,因此其质量管理十分重要。

本文旨在介绍抽油杆质量管理的一些常见措施,以确保其安全、可靠地运行。

抽油杆质量管理措施1. 物料选择选择合适的材料是保证抽油杆质量的重要步骤之一。

一般情况下,抽油杆需具备良好的强度、耐磨性和耐腐蚀性。

常见的抽油杆材料包括碳钢、合金钢和不锈钢等。

根据油井的特殊工况,如深度、温度、压力等,选择合适的材料能保证抽油杆的使用寿命和性能。

2. 抽油杆制造工艺控制抽油杆的制造工艺直接影响其质量。

制造过程中,应制定严格的工艺规程,包括原材料检验、锻造、热处理、机械加工等环节。

材料的不合格和制造工艺的不合理将会导致抽油杆的质量问题,甚至使其失效。

因此,对工艺的严格控制是保证抽油杆质量的重要措施之一。

3. 抽油杆质量检验为了确保抽油杆的质量,需要进行全面的质量检验。

常用的抽油杆质量检验方法包括尺寸检验、力学性能测试、金相分析、非破坏检测等。

尺寸检验可用来验证抽油杆的几何尺寸是否满足要求;力学性能测试可以测试抽油杆的强度、硬度等指标;金相分析可以了解抽油杆的组织结构和相变情况;非破坏检测可以检测抽油杆表面和内部的缺陷和裂纹。

通过这些质量检验方法,可以有效地发现抽油杆的质量问题,并及时采取措施进行修复或更换。

4. 抽油杆质量记录和追溯对于抽油杆的质量管理,记录和追溯是非常重要的。

对每根抽油杆都应进行严格的质量记录,包括材料质检报告、制造工艺记录、质量检验报告等。

这些记录不仅方便了对抽油杆质量的监控和管理,还有助于追溯质量问题的原因和处理过程,为后续质量改进提供参考。

5. 定期检查和维护抽油杆在使用过程中会受到各种因素的影响,如载荷、腐蚀、磨损等。

为了确保抽油杆的正常运行和延长其使用寿命,需要进行定期的检查和维护。

定期检查包括表面检查、龙头检查、连接部位检查等,以发现抽油杆表面的腐蚀、磨损、裂纹等情况。

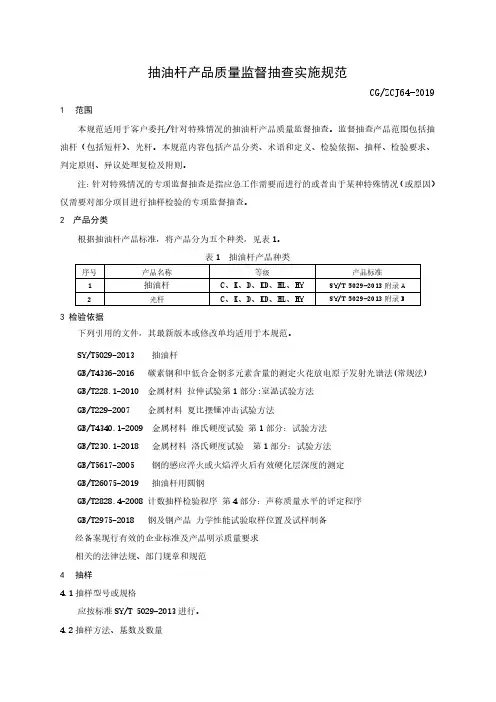

抽油杆产品质量监督抽查实施规范CG/ZCJ64-20191范围本规范适用于客户委托/针对特殊情况的抽油杆产品质量监督抽查。

监督抽查产品范围包括抽油杆(包括短杆)、光杆。

本规范内容包括产品分类、术语和定义、检验依据、抽样、检验要求、判定原则、异议处理复检及附则。

注:针对特殊情况的专项监督抽查是指应急工作需要而进行的或者由于某种特殊情况(或原因)仅需要对部分项目进行抽样检验的专项监督抽查。

2 产品分类根据抽油杆产品标准,将产品分为五个种类,见表1。

表1 抽油杆产品种类3 检验依据下列引用的文件,其最新版本或修改单均适用于本规范。

SY/T5029-2013 抽油杆GB/T4336-2016 碳素钢和中低合金钢多元素含量的测定火花放电原子发射光谱法(常规法) GB/T228.1-2010 金属材料拉伸试验第1部分:室温试验方法GB/T229-2007 金属材料夏比摆锤冲击试验方法GB/T4340.1-2009 金属材料维氏硬度试验第1部分:试验方法GB/T230.1-2018 金属材料洛氏硬度试验第1部分:试验方法GB/T5617-2005 钢的感应淬火或火焰淬火后有效硬化层深度的测定GB/T26075-2019 抽油杆用圆钢GB/T2828.4-2008 计数抽样检验程序第4部分:声称质量水平的评定程序GB/T2975-2018 钢及钢产品力学性能试验取样位置及试样制备经备案现行有效的企业标准及产品明示质量要求相关的法律法规、部门规章和规范4抽样4.1抽样型号或规格应按标准SY/T 5029-2013进行。

4.2抽样方法、基数及数量在成品仓库内或者料场上随机抽取有产品质量检验合格证明或者以其他形式表明合格的产品。

在企业成品库抽样时,同一批次产品抽样基数不得少于50根。

对所抽查产品随机抽取同一牌号、同一规格、同一批次的1批,从该批产品中随机抽取样品,抽样数量:2根。

抽取方式:在同一批号、同一规格的产品中随机抽取2根,每根截取2段(带螺纹端)1000mm 样品,共计4段。

旧抽油杆检测技术的改进与应用【摘要】为解决原有旧抽油杆检测技术存在的弊端,本文提出了抽油杆检测技术的改进方法。

改进后的旧抽油杆检测,采用了全封闭式直燃加热技术,降低了能耗,提高了清洗质量;采用了新型的常温清洗工艺,降低了设备故障,提高了生产效率;实现了全自动卸扣技术,提高了检测能力,消除了安全隐患;采用了通过式全自动杆体探伤工艺,提高了设备稳定性和修复水平;增加了全自动杆头清洗装置,提高了生产效率,降低了劳动强度。

【关键词】抽油杆;检测;技术;改进;应用0 引言中原油田采油三厂的旧抽油杆检测技术建成于1995年。

2002年,原中原石油勘探局投资完善了抽油杆清洗、杆头探伤等项目,但由于受当时技术条件的限制,旧抽油杆检测线存在的问题日益严重。

为解决旧抽油杆检测技术缺陷,满足油田生产对修复抽油杆标准的提高,中原油田采油三厂开展了旧抽油杆检测技术的研究。

1 技术分析1.1 现状及存在的问题原有旧抽油杆检测技术存在弊端。

抽油杆清洗采用原始的锅炉输出蒸汽,蒸煮池加药成捆清洗的方式,开放的清洗罐清洗能源浪费高、清洗质量差;抽油杆常温清洗电路与水路不分离,性能不稳定,故障率高;半自动卸扣装置,安全系数低,卸扣能力差,劳动强度大;杆体探伤手段落后,设备稳定性差,故障率高,探伤准确率低;杆头与丝扣采用人工清理,清理效果差,劳动强度大。

1.2 改进后可达到的技术水平改进后的旧抽油杆检测线可以去除原始的锅炉,采用全自动封闭式节能直燃清洗装置,加热速度快、热效率高,清洗效果好;采用了新型的常温清洗技术,水电路分开,降低了故障率;采用了全自动卸扣工艺,提高了修复率,保证了操作安全;实现了通过式杆体探伤技术,提高了设备稳定性,保证了探伤质量;增加了全自动杆头清洗工序,降低了工人劳动强度。

2 改进方案与措施2.1 抽油杆全自动直燃加热清洗工艺为改变抽油杆加热清洗的落后手段,与山东太波热公司合作开发了全自动封闭式节能环保抽油杆清洗装置。

抽油杆扶正器技术要求及检测方法

一、抽油杆扶正器的技术要求

1.功能要求:

2.材料要求:

3.结构要求:

4.其他要求:

二、抽油杆扶正器的检测方法

1.外观检查:

对抽油杆扶正器进行外观检查,主要检查其表面是否存在明显的裂纹、划伤、变形等缺陷,以及连接件是否牢固。

2.尺寸检查:

测量抽油杆扶正器的各个关键尺寸,如外径、内径、长度等,并与技

术文件进行比对,确保尺寸符合要求。

3.功能检查:

将抽油杆扶正器安装在试样抽油杆上,进行加载试验。

通过加载试验,检测抽油杆扶正器是否能够修整抽油杆的弯曲和挤压,并保持其良好的工

作状态。

可以采用液压试验、塞子测试等方法进行功能检查。

4.材料性能检测:

对抽油杆扶正器使用的材料进行化学成分分析、金相组织观察、力学

性能测试和耐蚀性能测试等,以确定其材料性能是否达到要求。

5.疲劳寿命检测:

通过对抽油杆扶正器进行疲劳试验,模拟实际工作条件下的疲劳载荷,测定其疲劳寿命。

常用的疲劳试验设备有弯曲疲劳试验机、扭转疲劳试验

机等。

以上是抽油杆扶正器的技术要求及检测方法的介绍。

通过合理设计和

选材,并采用科学的检测方法对抽油杆扶正器进行检测,可以确保其满足

工作要求,提高油井的运行效率和安全性。

第2期(总第219期)2020年4月机械工程与自动化M E C HA N I C A L ㊀E N G I N E E R I N G㊀&㊀A U T OMA T I O NN o .2A pr .文章编号:1672G6413(2020)02G0177G03抽油杆直线度的测量及生产控制孟凡旺(卡麦龙(上海)机械有限公司,上海㊀200070)摘要:结合实际生产中遇到的问题,以抽油杆直线度的测量及生产控制为切入点,详细分析了A P I 11B 规范中对抽油杆直线度的测量要求.同时结合本厂的实际生产情况,针对抽油杆直线度不达标质量问题设计了大平台的全跳动检测设备.除此之外,为确保抽油杆能满足更为严格的直线度要求,对抽油杆的整个生产工艺过程做了一些改善或者优化,实际效果证实这些措施都是很有成效的.关键词:抽油杆;直线度;测量;控制中图分类号:T E 933+2㊀㊀㊀文献标识码:A收稿日期:2019G12G25;修订日期:2020G03G01作者简介:孟凡旺(1984G),男,山东高唐人,工程师,硕士,主要从事材料加工工艺技术方面的工作.0㊀引言从20世纪70年代开始,我国主要油田的采油方法大部分由自喷采油转为机械采油,同时在抽油杆的行业标准㊁用材㊁生产设备㊁生产工艺㊁质量控制㊁新产品开发㊁疲劳断裂机理研究㊁旧抽油杆检测与修复和失效分析等方面开展了广泛研究[1],现已成为世界上抽油杆第一生产大国.新抽油杆和修复抽油杆的直线度直接关系到产品质量和使用性能,直线度作为抽油杆加工制造过程中极其重要的质量控制参数,也越来越受到各大公司的重视.但是对于直线度的自动精确测量,行业内一直没有较好的测量手段.贺俊吉等[2]提出在光条截面上进行条纹中心的亚像素位置获取;胡斌等[3]提出了基于方向模板的结构光条纹中心检测方法;朱里等[4]提出了一种基于阵列摄像的机器视觉在线测量方法与系统.然而以上方法或是精度不高,易受噪声影响,或是设备投入大,不易在线实现.本文结合实际生产,针对国外客户对于抽油杆在直线度方面的具体要求,对比了国内外对于抽油杆生产中直线度测量的异同.同时结合工厂实际,自行设计了大平台抽油杆直线度测量工装及设备.为满足更高标准的直线度要求,对原有抽油杆生产工艺的部分环节进行了优化和改善.1㊀国内外抽油杆直线度测量方法及其注意事项抽油杆如图1所示.如果抽油杆弯曲,就会使得工作过程中弯曲的内侧应力增大,造成抽油杆短期失效.美国石油协会抽油杆标准A P I 11B 附录A.6章节中,分别针对抽油杆杆体和杆头介绍了各自的直线度测量方法.图1㊀抽油杆1.1㊀杆体直线度的测量抽油杆和短杆弯曲可用下列两种方法之一进行测量.(1)方法A :在杆表面距离支点152 4m m (标距)的地方测量全跳动,跳动值是标距全长范围内间隙的2倍.(2)方法B :用长为304 8m m 的直尺靠在弯曲处的凹边,采用塞尺测量直尺和凹面之间的间隙值.对于杆体直径为16m m~29m m 所有尺寸的抽油杆,测量最大许可弯曲值采用304.8m m 的标距,使用B 方法测量的最大许可间隙为1.65m m ;若用A 方法测量,全跳动最大许可值为3.3m m .1.2㊀杆端部直线度的测量将抽油杆的杆体支撑在离杆外螺纹接头台肩152.4m m 处测量端部直线度,杆体的其他部分放置在位于同一平面上间距不大于1.83m 的若干同心支架上;借助千分表㊁激光或其他类似测量设备,测量台肩外径处的弯曲值.对于直径尺寸为16m m~29m m 所有尺寸的抽油杆,端部直线度的最大允许全跳动值为3.3m m.对于端部直线度,无论国外还是国内的生产企业,大部分采用千分表等仪表进行测量.通常的做法是手工旋转杆体360ʎ,记录与台肩外径接触的仪表读数值,其测量过程如图2所示.图2㊀杆端部直线度测量1.3㊀注意事项对于杆端部直线度的测量,因为标准规范中只限定了一种方法,所以国内与国外测量方法都是一样的,不存在产品检测及接收准则的不同.但是对于杆体直线度的测量,国内与国外企业却存在很大的不同.国内企业更倾向于采用1.1节中的方法B来测量,这种方法操作简单,对测量设备及仪器的要求不高.只需要使用标距为304.8m m直尺靠在杆体弯曲处,用塞尺测量直尺和杆体凹面之间的间隙值即可.但国外工厂或是第三方的检验公司却采用1.1节中的方法A来测量.方法A需要制作特殊的支架以满足规范中的测量要求.显而易见,方法A比方法B更具准确性,其要求更严格.实际生产中我们也发现,用方法B检验合格的抽油杆,在特殊支架上采用方法A再去检验时,原本合格的产品有可能变得不合格.仔细思考不难发现,方法B只是限定了304.8m m 的直尺标距,因此数据更多的限定在一个较小的杆体范围内;而方法A需要在特殊的支架上旋转一周后测量整个旋转过程中的跳动值,虽然是在杆表面距离支点152.4m m的地方测量全跳动,但这种全跳动更易受整个长度范围内杆体的影响.在实际的杆体直线度检验过程中,根据规范«A P I 11B R抽油杆的维护和搬运»的建议操作,杆体的直线度检验首先采用支架滚动的验证方法.即将抽油杆放置于相邻间距不大于1.83m的同心支架(如图3所示)上,缓慢滚动抽油杆并从端部观察其整体的摆动情况,根据目视检验来确定杆体整体的直线度是否满足要求.在上述检验过程中,对于目视检验中摆动明显的抽油杆,可以不做进一步的检验直接拒收;对于摆动不是很明显但有疑问的抽油杆,则可以通过进一步使用千分表来测量其全跳动值来确定其直线度是否符合要求.我们厂在为国外客户生产抽油杆时,检验按照1 1节中的方法B操作,并且没有根据规范«A P I 11B R抽油杆的维护和搬运»的建议操作来进行产品的滚动检验,结果导致第一批出厂的近万根抽油杆直线度未能通过美国第三方检验公司的检验,造成了很大的经济损失和返修费用.图3㊀滚动体直线度测量支架2㊀抽油杆直线度的生产控制为了与国外客户采用一致的检验方法,同时切实解决原生产工艺中抽油杆的直线度问题,我厂在生产并进行抽油杆的终检时,直线度均按方法A来测量杆体的全跳动数值.同时对抽油杆整个的生产工艺进行了部分优化,优化后完整的生产工艺过程如图4所示.图4㊀抽油杆生产工艺过程2.1㊀原材料采购为保证原材料本身具有较好的直线度,在与供应商签订供货协议时,我们对原材料棒材的直线度做了如下规定:要求1000m m长直尺内棒材凹面间隙不大于1.0m m.在收到供应商的原材料后,我厂检验人员会随机抽取并将棒材摆放在间距不大于1.83m 的若干支架上进行滚动检验,观察其摆动情况.对于直线度有疑问的棒材,检验人员会进一步使用加长标距为1000m m的长直尺按1.1节中的方法B进行检验.符合要求的原材料完成入库,不符合要求的则做退货处理并返回给供应商.2.2㊀冷校直该校直工序旨在进行锻造前进一步改善原材料的直线度,校直在双辊校直机上进行,该校直机上下辊只能微调间距,不能大幅度上下移动,此时原材料截面为等圆形.2.3㊀锻造我公司抽油杆的锻造采用人工半自动化锻造方法,其棒材支撑辊设计为支撑位置可上下调节式.按以往操作模式,锻造工只是将支撑辊调节成肉眼认为在同一水平的高度,缺乏具体的衡量体系.我们将此工序做了改进,增加了一台三维激光测量仪,使用激光仪发射出的激光来调节支撑辊高度,确保棒材的水平中心线与模具的分型面在同一高度位置处,这样从根本上杜绝了因为锻造不同心导致的抽油杆直线度问题.2.4㊀组批之后的冷校直871 机械工程与自动化㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀2020年第2期㊀此工序的校直是针对锻造完成之后产品的校直,此时产品端部截面积比杆体大,截面比值达到4.5~5,已经不能采用2.2节中的校直机进行校直.根据实际情况,我们设计了上可抬升校直辊式的校直机.这种校直机的上辊连接提升装置,可以通过人工操作实现上辊的提升和下降,很好地解决了非等截面抽油杆产品的校直,对于保证产品具有合格的直线度作用重大.2.5㊀热处理及热校直我厂的抽油杆大部分为正火加回火热处理,抽油杆经过高温热处理后,由于本身应力的释放和加热影响,热变形是必然存在的.同时根据客户产品图纸要求,凡是热处理后再经冷校直的产品,必须再次回火以便去除产品因冷校直产生的残余应力.考虑到这样的要求,在热处理工序后增加了如2.4节中同种类型的校直机.抽油杆回火温度区间为610ħ~690ħ,经回火出炉后仍保持有大约500ħ的高温,此时进行热状态下的校直,效果与去应力回火相同.2.6㊀抽油杆大平台终检抽油杆经螺纹机加工后,在淋漆之前要进行最后一个环节的终检,以确保此时的直线度完全满足要求.终检采用支架和大平台全跳动检验相结合的方式,支架检验操作方法与1.3节中相同.大平台检验则是为实现A 方法而专门设计的检验工装,如图5所示.沿抽油杆放置的直线方向设置若干间距为304 8m m 的支撑点,通过使用激光调节确保各个支撑点都位于同一水平线上.在距离这些支撑点的相同距离处,设置一导轨可放置移动平台,千分表固定在移动平台上,可通过在导轨上移动来测量抽油杆不同位置处的全跳动数值.图5㊀大平台直线度检验㊀㊀测量时杆体放置在相邻间隔为304 8m m 的若干支点上,千分表放置在任意相邻的两支撑点距离的中间处,缓慢均匀旋转整个杆体,同时注意观察千分表的读数,其示数的最大值即是杆体对应位置处的跳动值.抽油杆端部外螺纹台肩处的全跳动也可在该大平台上进行测量.2.7㊀其他环节的直线度控制除以上各工序的直线度控制外,在抽油杆的吊装和运输过程中,也应特别注意由于操作不当而引起的直线度变坏的情况.例如我们使用专门的吊钩来进行吊装,以保证抽油杆不同位置的受力均匀;货物装运时边角部用角钢固定防止受到外力影响,导致局部受力太过集中而引起直线度的变坏等.3㊀结论针对抽油杆直线度的检测及生产控制问题,结合实际情况采取了以下改善措施确保直线度符合要求:(1)对原材料棒材增加了1000m m 长直尺测量棒材凹面间隙的措施,间隙值要求不大于1.0m m .(2)锻造过程中使用三维激光仪调节支撑辊和模具分型面高度,使其处在同一高度位置.(3)增加了组批工序之后的冷校直工序,该工序校直机校直辊为提升式,可以再次矫正锻造过程中可能产生的弯曲问题.(4)热处理工序后的热校直工序,可以有效改善热处理高温过程中抽油杆产生的变形,同时尽量避免了冷校直后需再次去应力回火的问题.(5)根据检验规范设计了支架和大平台的检验工装,极大地提高了检验效率.通过以上各种措施,抽油杆最终达到了杆体直线度全跳动ɤ1.40m m ,端部直线度全跳动ɤ1.66m m ,二者都远小于标准要求的3.30m m .参考文献:[1]㊀吴则中,钟永海,孟忠良,等.我国抽油杆研制工作的现状及发展方向[J ].石油机械,2008,36(2):63G66.[2]㊀贺俊吉,张广军.结构光三维视觉检测中光条图像处理方法研究[J ].北京航空航天大学学报,2003,29(7):593G597.[3]㊀胡斌,李德华,金刚,等.基于方向模板的结构光条纹中心检测方法[J ].计算机工程与应用,2002,15(11):59G60.[4]㊀朱里,康宜华,李龙,等.抽油杆直线度摄像测量方法与系统[J ].石油机械,2015,43(1):106G111.M e a s u r i n g a n dP r o d u c t i o nC o n t r o l o f S u c k e rR o dS t r a i gh t n e s s M E N GF a n Gw a n g(C a m e r o nS y s t e m sS h a n g h a i C o .,L t d .,S h a n gh a i 200070,C h i n a )A b s t r a c t :I n c o m b i n a t i o nw i t h t h e p r o b l e m s e n c o u n t e r e d i na c t u a l p r o d u c t i o n ,t a k i n g t h e s t r a i gh t n e s sm e a s u r e m e n t o f t h e s u c k e r r o d a n d t h e p r o d u c t i o n c o n t r o l a s t h e s t a r t i n gp o i n t ,t h eA P I 11Bs p e c i f i c a t i o n 's r e q u i r e m e n t s f o rm e a s u r i n g t h e s t r a i g h t n e s s o f t h e s u c k e r r o da r e a n a l y z e d i nd e t a i l .A t t h e s a m e t i m e ,b a s e do n t h e a c t u a l p r o d u c t i o n c o n d i t i o n s o f o u r f a c t o r y,a t o t a l r u n Go u t d e t e c t i o nd e v i c e f o r l a r g e p l a t f o r m s i s d e s i g n e d t om e e t t h e q u a l i t yp r o b l e m s o f s t r a i gh t n e s s o f t h e s u c k e r r o d .I n a d d i t i o n ,i no r d e r t o e n s u r e t h a t t h e s u c k e r r o dc a n m e e tm o r es t r i c t e rs t r a i g h t n e s sr e q u i r e m e n t s ,s o m e p r o c e s s i m p r o v e m e n t so ro pt i m i z a t i o n sh a v eb e e n m a d et ot h e e n t i r e p r o d u c t i o n p r o c e s s o f t h e s u c k e r r o d .T h e a c t u a l r e s u l t s p r o v e t h a t t h e s em e a s u r e s a r e v e r y ef f e c t i v e .K e y wo r d s :s u c k e r r o d ;s t r a i g h t n e s s ;m e a s u r e m e n t ;c o n t r o l971 ㊀2020年第2期㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀孟凡旺:抽油杆直线度的测量及生产控制。

能源环保与安全一、引言近年来,江苏油田不断加大挖潜力度,油井老化、抽油杆偏磨、腐蚀导致的问题越发严重,抽油杆断裂导致的躺井不断增多,严重影响了抽油机井的正常生产,采油作业成本居高不下,再加上国际油价持续低迷,油田生产经营压力越来越大。

二、抽油杆组合断裂原因分析抽油杆组合长期处于油、气、水和腐蚀介质的环境里,以及负荷交变冲击的共同作用下,再加上管杆偏磨等因素,很容易发生断裂,已成为油田生产主要耗材之一。

今年来陈堡片区就有陈2-20,陈3-49,陈3-3,陈3-79井等由于抽油杆断裂而作业。

抽油杆组合断裂是由多方面的原因造成的,本文主要从疲劳破坏、管杆偏磨、腐蚀破坏三个方面进行分析。

1.疲劳破坏抽油杆组合在上下冲程中的负荷是不同的,在长冲程和小冲次的情况下负荷变化最小。

在上冲程时液柱重量主要作用在抽油杆组合上,下冲程时液柱的重量主要作用在油管上。

因此,抽油杆的负荷在上冲程开始时会发生突变,冲次越高负荷越大,负荷的变化会变得非常剧烈。

当负荷反复变化超过抽油杆组合的弹性极限时抽油杆则疲劳破坏。

2.抽油杆偏磨在下冲程的过程中,抽油杆组合下部受压上部受拉,在中和点以下,抽油杆组合因为受压而失稳弯曲,弯曲的杆柱与油管内壁在接触状态下相对运动造成杆管相互磨损。

另外由于井斜的原因,抽油杆组合在重力的水平分力作用下与管柱组合接触,在上下冲程时相互摩擦导致偏磨。

因此偏磨部位往往集中在抽杆组合下部。

3.抽油杆腐蚀破坏在部分抽油杆断裂井比较多的区块中,其采出水和注入水都存在较强的腐蚀性,这与该区块的水性有密切的关系,主要腐蚀介质为侵蚀性CO2和H2S。

江苏油田11座集输站的水型,除沙埝为MgCl2型外,其他都为Na2SO4和NaHCO3型。

在各种水型中,水型为Na2SO4的区块腐蚀最严重,如富民和陈堡油田,由于这些油田的采出水中含有硫酸盐还原菌,在井筒或井下无氧的条件下繁殖很快,硫酸根在硫酸盐还原菌的作用下生成H2S,造成抽油杆、油套管腐蚀。