丙烯腈可控_活性_自由基聚合研究进展

- 格式:pdf

- 大小:249.12 KB

- 文档页数:7

丙烯腈对苯二酚阻聚剂原理引言:丙烯腈对苯二酚阻聚剂是一种常用的阻聚剂,广泛应用于化工领域。

下面将从阻聚剂的原理出发,详细介绍丙烯腈对苯二酚阻聚剂的工作原理及其应用。

一、阻聚剂的作用原理阻聚剂是一种能够抑制聚合反应的化学物质。

在化工生产中,阻聚剂的主要作用是通过与反应物中的活性中间体发生反应,从而阻止聚合反应的继续进行。

阻聚剂与活性中间体结合后,能够改变其空间构型,使其失去活性,从而达到阻止聚合反应的目的。

二、丙烯腈对苯二酚阻聚剂的工作原理丙烯腈对苯二酚阻聚剂是一种常用的阻聚剂,其主要成分为丙烯腈和对苯二酚。

丙烯腈是一种具有较强亲核性的单体,而对苯二酚则是一种具有活性的酚类化合物。

在聚合反应中,丙烯腈对苯二酚阻聚剂能够与丙烯腈单体中的活性中间体进行反应,形成稳定的中间产物。

这种中间产物能够改变丙烯腈单体的空间构型,使其失去活性,从而阻止聚合反应的继续进行。

丙烯腈对苯二酚阻聚剂的工作原理可以归纳为以下几个方面:1. 空间位阻效应:丙烯腈对苯二酚阻聚剂中的丙烯腈分子与聚合反应中的活性中间体结合后,会形成具有较大空间位阻的中间产物。

这种空间位阻效应能够阻碍聚合反应的进行,从而实现阻聚的目的。

2. 阻断链传递:丙烯腈对苯二酚阻聚剂中的对苯二酚分子具有亲核性,能够与聚合反应中活性中间体发生亲核取代反应。

这种反应能够阻断聚合链的传递过程,从而防止聚合反应的继续进行。

3. 活性羟基作用:丙烯腈对苯二酚阻聚剂中的对苯二酚分子含有活性羟基,能够与聚合反应中的自由基发生反应。

这种反应能够消耗自由基,从而阻止聚合链的延长,实现阻聚的效果。

三、丙烯腈对苯二酚阻聚剂的应用丙烯腈对苯二酚阻聚剂在化工生产中有着广泛的应用。

它可以用于阻聚丙烯腈的聚合反应,避免聚合过程过快或过热导致的聚合链的交联、剧烈分解和聚合物的性能下降等问题。

丙烯腈对苯二酚阻聚剂可用于以下领域:1. 丙烯腈聚合反应:在丙烯腈的聚合反应中,加入适量的丙烯腈对苯二酚阻聚剂能够控制聚合反应的速度,避免过早聚合导致的聚合物结构不均匀和性能下降等问题。

可见光照射下ATRP法合成高分子量聚丙烯腈蒋佳玉;王聃轲;钮腾飞;刘学民【摘要】Polyacrylonitrile(PAN)with high conversion(95%)and high molecular weight(Mn,GPC/2.5=8.6×104g· mol -1,Mw/Mn=1.24)was synthesized by visible light induced atom transfer rad-ical polymerization, using α-bromophenylacetate as initiator.PAN-b-PBA block copolymer was ob-tained by the polymerization of macroinitiator PAN-Br with butyl acrylate,using Ir(ppy)3as catalyst. The structure were confirmed by 1H NMR and GPC.The dynamic behavior of Ir(ppy)3was investiga-ted.The result showed that the polymerization exihibited classic"living"characteristic.%可见光下,以α-溴苄基乙酸乙酯为引发剂,采用ATRP法合成了高分子量聚丙烯腈(PAN, Mn,GPC/2.5=8.6×104g· mol-1,Mw/Mn=1.24),转化率95%;以Ir(ppy)3为催化剂,PAN-Br为大分子引发剂,与丙烯酸丁酯(BA)聚合,合成了PAN-b-PBA嵌段共聚物,其结构经1H NMR和GPC 确证.研究了Ir(ppy)3催化聚合体系的动力学行为.结果表明:该体系的聚合行为具有典型的"活性"特征.【期刊名称】《合成化学》【年(卷),期】2018(026)002【总页数】4页(P119-122)【关键词】光聚合;ATRP法;聚丙烯腈;合成;嵌段共聚物【作者】蒋佳玉;王聃轲;钮腾飞;刘学民【作者单位】江南大学化学与材料工程学院,江苏无锡 214000;江南大学化学与材料工程学院,江苏无锡 214000;江南大学化学与材料工程学院,江苏无锡 214000;江南大学化学与材料工程学院,江苏无锡 214000【正文语种】中文【中图分类】O631.5碳纤维作为一种具有高比强度和高比模量的新型纤维材料,在航空航天、国防军事及医疗器械等领域均有广泛应用[1-3]。

丙烯腈自聚条件(最新版)目录1.引言2.丙烯腈的概述3.丙烯腈自聚的条件4.丙烯腈自聚的影响因素5.结论正文1.引言丙烯腈是一种重要的有机化工原料,广泛应用于合成纤维、塑料和涂料等行业。

在丙烯腈的生产和应用过程中,自聚现象是一个不可忽视的问题。

本文将对丙烯腈自聚条件进行探讨,以期为相关领域的研究和实践提供参考。

2.丙烯腈的概述丙烯腈(Acrylonitrile,简称 AN)是一种无色、易燃、有毒的气体,分子式为 C3H3N。

丙烯腈在常温下呈现出刺激性气味,是一种重要的有机化工原料。

丙烯腈在聚合过程中,容易发生自聚反应,生成聚丙烯腈(Polyacrylonitrile,简称 PAN)。

3.丙烯腈自聚的条件丙烯腈自聚反应通常需要满足以下条件:(1)适当的温度和压力:丙烯腈自聚反应一般在高温、高压的条件下进行。

通常,温度在 100℃以上,压力在 3MPa 以上时,丙烯腈自聚反应速率较快。

(2)催化剂:某些催化剂可以加速丙烯腈自聚反应的进行,如钴、锰、铑等金属催化剂。

(3)引发剂:在丙烯腈自聚过程中,需要加入引发剂来提高反应的活性。

常用的引发剂有:过氧化苯甲酰、过氧化异丙苯等。

(4)适当的反应时间:反应时间对丙烯腈自聚反应的影响较大。

通常,随着反应时间的延长,聚合度逐渐增加,但反应速率会逐渐减慢。

4.丙烯腈自聚的影响因素影响丙烯腈自聚反应的主要因素有:(1)丙烯腈的纯度:丙烯腈的纯度对自聚反应有较大影响。

纯度越高,自聚反应速率越快,聚合度也越高。

(2)催化剂和引发剂的种类和浓度:催化剂和引发剂的种类和浓度对丙烯腈自聚反应有显著影响。

不同种类的催化剂和引发剂对反应速率和聚合度的影响不同,浓度的增加一般会使反应速率加快。

(3)反应器类型和操作条件:反应器的类型和操作条件对丙烯腈自聚反应有重要影响。

例如,在高压釜中进行反应时,自聚反应速率较快;而在釜式反应器中,反应速率较慢。

此外,操作条件的变化,如温度、压力、搅拌速度等,也会影响丙烯腈自聚反应。

第34卷 ,第9期 2014 年 9 月光 谱 学 与 光 谱 分 析 SpectroscopyandSpectralAnalysis Vol.34,No.9,pp2331-2336 September,2014丙烯腈单体自由基反应及光谱分析的研究李 鑫1,羊 梦 诗1,徐 灿3,宋 平 安1,陈 亮2* ,杜 洪 臣2,王禹21.浙江农林大学工程学院 ,浙 江 临 安 3113002.浙江农林大学理学院 ,浙 江 临 安 3113003.兰州大学磁学与磁性材料教育部重点实验室 ,甘 肃 兰 州 730000摘 要 采用密度泛函理论对以偶 氮 二 异 丁腈为引发剂形成的丙烯腈单体自由基 (CH3 )2 (CN)C-CH2 - (CN)CH 的终止方式反应机理进行研究 。

先 用 B3LYP/6-31G(d)基 组 对 反 应 物 、偶 合 中 间 体 、过 渡 态 、歧 化 产物的几何构型进行优化 ,并计算了各物种经过零点能校正后的总能量 ,红外频率和电子结构 ,同 时 对 过 渡 态结构进行了验证 。

研 究 结 果 表 明 ,反应物先通过自由基的偶合终止方式 形成偶合中间体 a,再 由 此 经 过 氢 迁 移 、裂 解 等 机 理 得 到 歧 化 终 止 产 物 P[p1 (CH3 )2 (CN)C CH CHCN+ p2 (CH3 )2 (CN)C-CH2 - CH2CN]。

双自由基发生偶合和歧化终止反应分别形成偶合中间体 a和歧化终止产物 P 均 为 放 热 反 应 ,且 偶 合产物有着更低的能量 。

反应过程的速控步骤 a→TS→P 在常温下的速率常数表示为k(298.15 K)=2.71×10-59。

歧化终止反应随着反应温度的升高易于进行 ,歧化产物所占的比例也增加 。

通过对反应过程各物种 红 外 谱 图 的 分 析 ,说明自由基在整个 终止反应的化学变化 ,同 时 分 析 了 HOMO-LUMO 电子密度分布的信息 ,验证丙烯腈双自由基偶合终止方式和各物种结构的准确性 。

基金项目:国家自然科学基金资助项目(20276044),江苏省高校自然科学研究指导性计划项目(03KJD150188);作者简介:周晓东,男,硕士研究生,研究方向为乳液体系的活性聚合。

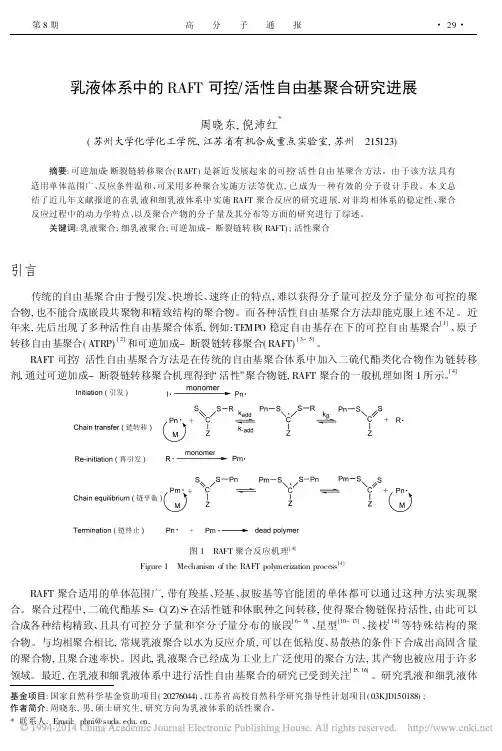

*联系人.Email:phni@.乳液体系中的RAFT 可控 活性自由基聚合研究进展周晓东,倪沛红*(苏州大学化学化工学院,江苏省有机合成重点实验室,苏州 215123)摘要:可逆加成 断裂链转移聚合(RAFT )是新近发展起来的可控 活性自由基聚合方法。

由于该方法具有适用单体范围广、反应条件温和、可采用多种聚合实施方法等优点,已成为一种有效的分子设计手段。

本文总结了近几年文献报道的在乳液和细乳液体系中实施RAFT 聚合反应的研究进展,对非均相体系的稳定性、聚合反应过程中的动力学特点、以及聚合产物的分子量及其分布等方面的研究进行了综述。

关键词:乳液聚合;细乳液聚合;可逆加成-断裂链转移(RAFT);活性聚合引言传统的自由基聚合由于慢引发、快增长、速终止的特点,难以获得分子量可控及分子量分布可控的聚合物,也不能合成嵌段共聚物和精致结构的聚合物。

而各种活性自由基聚合方法却能克服上述不足。

近年来,先后出现了多种活性自由基聚合体系,例如:TE MPO 稳定自由基存在下的可控自由基聚合[1]、原子转移自由基聚合(ATRP)[2]和可逆加成-断裂链转移聚合(RAFT)[3~5]。

RAFT 可控 活性自由基聚合方法是在传统的自由基聚合体系中加入二硫代酯类化合物作为链转移剂,通过可逆加成-断裂链转移聚合机理得到 活性 聚合物链,RAFT 聚合的一般机理如图1所示。

[4]图1 RAFT 聚合反应机理[4]Figure 1 Mechanism of the RAFT polymerization process [4]RAFT 聚合适用的单体范围广,带有羧基、羟基、叔胺基等官能团的单体都可以通过这种方法实现聚合。

聚合过程中,二硫代酯基S=C(Z)S 在活性链和休眠种之间转移,使得聚合物链保持活性,由此可以合成各种结构精致、且具有可控分子量和窄分子量分布的嵌段[6~9]、星型[10~13]、接枝[14]等特殊结构的聚合物。

活性可控自由基聚合在天然高分子改性领域的应用研究

《活性可控自由基聚合在天然高分子改性领域的应用研究》

自由基聚合技术是近二十多年来新型多重共聚反应的发展的重要研究方向,针对聚合物的物理性能、结构设计和应用已广泛应用于各种行业,并取得了非常可观的成果。

随着科研技术的不断进步,自由基聚合技术更多地应用于天然高分子改性领域,从而获得许多新的发展成果。

活性可控自由基聚合技术使优质的天然高分子能够得以重新定义和优化。

通过使用正确的技术和条件,研究人员可以改变高分子的结构,使其具有良好的性能以满足实际应用的要求。

此外,通过活性可控自由基聚合技术的应用,可以改变溶液性能,增加分子量,提高精度,增加掩模材料的强度和耐热性等。

现有研究表明,活性可控自由基聚合技术在修饰天然高分子结构方面具有许多优势,如冷冻改性、冷凝改性和脱盐改性等,可以有效增强树脂阻燃性能,降低可燃性。

除此之外,活性可控自由基聚合在改变透明度、减少粘度以及改善耐湿性等方面也取得了显著成就。

活性可控自由基聚合技术在天然高分子改性领域的应用,尤其是在生物相关材料方面显得尤为重要和有效。

通过对天然高分子进行活性可控自由基聚合,可以改变材料的属性,从而满足生物相关活性物质的合成要求。

例如,通过调控自由基聚合的活性度,可以构建活性的蛋白质表面特性,改变细胞的表型特征,促进疾病治疗的进展。

可以看出,活性可控自由基聚合技术对于修饰天然高分子结构的开发和应用具有重要的意义,可以极大提升高分子材料的性能,从而满足日益增长的新型材料应用领域的需求,有效提高其功能性。

因此,进一步研究开发这种新型技术,为更好地运用之前,是值得肯定的。

丙烯腈生产工艺及催化剂研究进展摘要:丙烯腈是化工企业需要的主要原材料,在工业当中扮演者重要的角色,丙烯腈是丙烯通过氨氧化所得到的产物,纤维、橡胶、树脂都是其衍生产品。

丙烯腈分子当中具有碳碳双键和氰基这两种不饱和化学键,使得丙烯腈所具有的化学性质十分活泼。

丙烯腈可以发生聚合、加成、水解等一系列的反应,丙烯腈通过聚合反应能够生产聚丙烯腈,丙烯腈通过催化水和可以制得丙烯酰胺。

本文将根据丙烯腈生产工艺,对其日后的发展前景进行相关的分析,并结合当下国内外对于丙烯腈的研究,对其制取工艺和在未来化工行业上的发展进行相关的探讨。

关键词:丙烯腈;生产工艺;催化剂1894年穆勒首次用化学脱水剂法制得到了丙烯腈,丙烯腈化学研究方法在二战之后便开始渐渐的受到许多人的广泛重视。

丙烯腈的具体的制取方法有过许多种,但最受到重视的还是丙烯氨氧化法,也是当下化工企业制取丙烯腈的重要方法。

制取过程中所选择的反应器一般为无挡板的流化床,制取的流程为将各种盐按照一定的比例进行配制,其次将流化床当中所需要的浆料进行合理的配制,之后进行喷雾干燥,最后对其进行焙烧。

这种方式是我国近些年来经过不断的实践所研究出来的,减少了依靠国外进口丙烯腈的数量,还具有代替国外进口丙烯腈的作用,大大的降低了化工企业采购丙烯腈这种原材料的价格,同时,化工企业在使用催化剂的时候也能够得到很好的回报,提高了化工企业在未来当中的经济收益。

一、催化剂的影响原理丙烯腈的钼铋系催化剂,作为最受欢迎的催化剂,在反应过程当中需要控制好影响其温度、压力、重时空速等一些因素,这样才能够确保催化剂的效率。

丙烯腈钼铋系催化剂主要的催化成分为氧化钼,氧化钼能够参与到反应的循环当中,与此同时,晶格氧在其中也扮演了重要的角色,担任了化学反应当中的催化剂[2]。

氧化钼在遇见高温后就会发生升华,若没有采取恰当的措施去防范氧化钼的升华就会导致反应过程的不可逆,使得催化剂的催化效率降低,进而会降低整个反应的反应速率,消耗更多的反应物,加大了原材料的使用成本[3]。

丙烯腈树脂的制备及其应用研究丙烯腈树脂是一种重要的工业化学品,广泛应用于涂料、粘合剂、塑料、纤维等领域。

本文将介绍丙烯腈树脂的制备方法及其在不同领域中的应用研究情况。

一、丙烯腈树脂的制备方法丙烯腈树脂可以通过两种不同的方法制备:自由基聚合法和离子聚合法。

自由基聚合法是目前主流的制备方法之一。

该方法的原理是利用自由基引发剂使丙烯腈单体在合适的反应条件下进行聚合反应,生成丙烯腈树脂。

该方法具有生产工艺简单、反应条件温和、产率高等优点,因此在工业中得到了广泛应用。

离子聚合法是另一种制备丙烯腈树脂的方法。

该方法的原理是将丙烯腈单体在存在阳离子或阴离子的溶剂中进行聚合反应,生成丙烯腈树脂。

该方法具有聚合反应速度较快、聚合产物分子量分布较窄等优点,但生产工艺较为复杂,因此应用较为有限。

二、丙烯腈树脂在涂料领域中的应用研究丙烯腈树脂在涂料领域中广泛应用于基层涂料、装饰涂料、车漆等领域。

其主要的特点是具有优异的耐化学性、耐候性和耐热性等。

在基层涂料中,丙烯腈树脂可以作为底漆涂料中的增粘剂或者添加填料。

这样可以有效提高涂层的涂覆性能和耐水性能,同时提高涂层对基面的附着力,使得涂层更加牢固。

在装饰涂料中,丙烯腈树脂可以作为有机溶剂型涂料中的增稠剂或者水性涂料中的成膜剂。

这样可以提高涂层的光泽度和硬度,同时还能较好地改善涂层的附着力和耐候性能。

在车漆中,丙烯腈树脂可以用于制备具有高耐候性能的漆膜,使得车漆具有更加鲜艳的颜色和更长久的保护效果。

三、丙烯腈树脂在粘合剂领域中的应用研究丙烯腈树脂在粘合剂领域中应用广泛,主要用于制备各种工业用粘合剂、密封剂、胶带等产品。

其主要的特点是具有优良的耐化学性和耐热性。

在工业用粘合剂中,丙烯腈树脂可以作为结构胶中的弹性体和附着剂。

结构胶中的弹性体需要具有高弹性和耐久性,而丙烯腈树脂可以满足这一要求。

附着剂则需要具有高附着力和高耐化学性,而丙烯腈树脂也能够满足这一要求。

在密封剂中,丙烯腈树脂可以作为密封胶中的成膜剂,有效提高密封剂的密封性和耐化学性等性能。

31998212211收稿,1999203205修稿;国家自然科学重点基金资助项目(基金号2963401022);33通讯联系人活性自由基聚合反应合成苯乙烯与丙烯酸酯嵌段共聚物及相关共聚物3程广楼 胡春圃33 应圣康(华东理工大学活性聚合实验室 上海 200237)摘 要 用Cu (phen )2Br/12PEBr 催化引发体系合成了分子量为5000左右的溴端基聚苯乙烯(PS 2Br ).以后者为大分子引发剂,在Cu (phen )2Br 存在下引发甲基丙烯酸甲酯(MMA )或丙烯酸丁酯(BA )聚合,合成了二嵌段共聚物PS 2b 2PMMA 和PS 2b 2PBA ,并通过GPC 、IR 、1H 2NMR 及DSC 等进行了表征.实验发现,丙烯酸甲酯(MA )在Phen/CuCl/CCl 4催化引发下发生爆聚反应,仅当和异丁基乙烯基醚(IBV E )才发生可控的自由基共聚合反应.当MA 和IBV E 的投料摩尔比为1∶1时,所得共聚物中两种单体链节的组成比为1∶117左右.关键词 活性自由基共聚合反应,苯乙烯2甲基丙烯酸甲酯嵌段共聚物,苯乙烯2丙烯酸丁酯嵌段共聚物,丙烯酸甲酯2异丁基乙烯基醚共聚物 自1995年Wang 和Matyjaszewski [1,2]采用邻二吡啶(bpy )/卤化亚铜(CuX )/卤代烷烃(RX )催化引发体系成功地实现苯乙烯(St )、丙烯酸酯类及丙烯腈等单体的“活性”/可控原子转移自由基聚合(A TRP )以来,由于适用的单体范围广,受到人们的广泛关注.尤其在合成嵌段共聚物方面,目前已通过A TRP 法合成了一系列嵌段与交替共聚物[1~6].前文[7~9]及Destarac 等[10]已报道,1,102邻二氮菲(Phen )/CuX/RX 和Cu (phen )2X/RX 是一类用于St 及丙烯酸酯类均聚的新型A TRP 催化引发体系.本文进一步用这类催化引发体系合成了St 与丙烯酸丁酯(BA )和St 与甲基丙烯酸甲酯(MMA )的嵌段共聚物以及丙烯酸甲酯(MA )与异丁基乙烯基醚(IBV E )的共聚物,并通过GPC 、IR 、1H 2NMR 及DSC 等进行了表征.1 实验部分111 原料苯乙烯依次用5%NaOH 、去离子水洗至中性,然后分别用无水Na 2SO 4和CaH 2干燥2天,最后在CaH 2存在下于氩气保护下减压蒸馏两次后封管置于冰箱(<-20℃)备用.MMA 及BA 使用前依次经5%NaOH 、5%NaCl 洗涤后,用CaCl 2浸泡,然后经CaH 2干燥24h 后在氩气保护下减压蒸馏备用.IBV E 使用前经10%NaOH 、去离子水洗涤后,用KOH 干燥24h ,再用CaH 2回流4h ,然后蒸馏备用.Cu (phen )2Br 按文献[11]方法合成.实验室合成的Cu (phen )2Br 通过元素分析测定(C 57101%,N 11114%,H 3118%),与理论值(C 57114%,N 11111%,H 3117%)极为接近.氯化亚铜按文献报道的方法精制[12].Phen 从丙酮中重结晶两次后,在氩气保护下备用.12溴212苯基乙烷(12PEBr )在氩气保护下经减压蒸馏后使用.CCl 4在氩气保护下经常压蒸馏后使用.112 聚合反应过程将一定量的固化催化剂置于预先烘干的反应器中,反复充氩气抽真空数次后,将液体单体、催化剂通过注射器加入.将反应器置于一定温度的油浴中,磁力搅拌下进行聚合反应一定时间后,终止聚合反应.对于由St 均聚后制备的含溴端基的聚苯乙烯(PS 2Br )终止液为甲醇,对于嵌段共聚物终止液为沸程在40~60℃的石油醚,对于MA 2IBV E 交替共聚物终止液为含5%氨水的甲醇溶液.沉淀物经过滤后在40℃下真空烘干至恒重,然后进行表征.113 聚合物的表征试样的相对分子量及分布用Waters150型凝胶渗透色谱仪(RI 检测器)测定,THF 为溶剂,流速110mL/min ,温度25℃,色谱柱尺寸分别为第2期2000年4月高 分 子 学 报ACTA POL YM ERICA SIN ICANo.2Apr.,200021010nm和1000nm,聚苯乙烯(PS)标样校正.红外测试在Nicolet550IR仪上进行,CHCl3为溶剂.试样的1H2NMR测定在Brucker DPX2500上进行,CDCl3为溶剂,TMS为内标.试样的1H2NMR 谱峰归属及分子量计算参见文献[1,2].试样的DSC曲线用Universal V1110BA Instruments测定,升温速率为10℃/min.2 结果和讨论211 PS2B r及嵌段共聚物的合成与表征前文[13]已述及,在phen/CuX/RX催化引发体系高得多.如用phen/CuBr/allylBr催化引发St 本体聚合时所得PS的最高分子量可达2×104,而在相应的bpy体系中活性中心的稳定性,要比相应的bpy体系中,PS的分子量仅为2,500.为此我们首先将Cu(phen)2Br/12PEBr催化引发苯乙烯本体聚合,合成了分子量为5,000左右的大分子引发剂(PS2Br),然后在Cu(phen)2Br存在下,以对二甲苯为溶剂,分别引发BA和MMA的A TRP反应,合成了二嵌段共聚物P(St2b2BA)和P(St2b2MMA).表1显示出,通过GPC或NMR 测定的PS2Br的分子量相当吻合,并与理论值接近.T able1 Synthesis and characterization of PS2Br,P(St2b2BA)and P (St2b2MMA)M n,th M WD M n,GPC M n,NMR T g(℃) PS2Br a5080 1.3249804800+62 P(St2b2BA)b18750 1.791310015360-23P(St2b2MMA)c12120 1.801206012400a)[Cu]:[12PEBr]:[St]=1:2:400,T=136℃,t=110h,St converson=2414%;b)[Cu]:[PS2Br]:[BA]=1:1:180,BA/p2 xylene(V/V)=1:1,T=130℃,t=12h,BA convesion=6015%;c)[Cu]:[PS2Br]:[MMA]=1:1:240,MMA/p2xylene(V/V) =1:1,T=90℃,t=15h,MMA conversion=3110% 图1分别列出大分子引发剂PS2Br及其形成的嵌段共聚物的GPC谱图,发现GPC曲线的峰值向高分子量方向移动,未发现任何肩峰,说明合成了纯的嵌段共聚物.图2列出了这两种嵌段共聚物的IR谱图,其中除了3060cm-1、3026cm-1、756cm-1和700cm-1处都出现PS的特征吸收峰外,图2a中还存在PBA在1730cm-1、963cm-1和942cm-1处的特征吸收峰,而图2b中呈现出PMMA在1732cm-1和1194cm-1处的特征吸收峰.上述结果表明,确实合成了St与BA或MMA所形成的嵌段共聚物.Fig.1 GPC traces of PS2Br Retentime time(min)andblockpolymersFig.2 IR spectra of some block copolymersa)P(St2b2BA);b)P(St2b2MMA) 图3和图4分别列出了P(St2b2MMA)和P (St2b2BA)的1H2NMR谱图.图3中δ=614~712处(峰a)为共聚物中苯乙烯链节上苯环氢的特征化学位移;δ=314~410处(峰a′)为MMA链节中酯甲基的化学位移,δ=110附近的一组多重峰为MMA链节中甲基氢的特征化学位移.由1H2 NMR图谱中峰a和峰a′的积分面积之比以及大Fig.3 1H2NMR spectrum of P(St2b2MMA)1122期程广楼等:活性自由基聚合反应合成苯乙烯与丙烯酸酯嵌段共聚物及相关共聚物分子引发剂的分子量计算出共聚物的组成为(St)48(MMA)74.图4中δ=614~712处(峰b)为共聚物中苯乙烯链节上苯环氢的特征化学位移;δ=410~413处(峰b′)的峰为BA链节中与氧相连的亚甲基的特征化学位移.由1H2NMR图谱中峰b和峰b′的积分面积之比和大分子引发剂的分子量计算出共聚物的组成为(St)48(BA)81.按此可计算出它们的分子量分别为1124×104[P(St2b2MMA)]和11536×104[P(ST2b2BA)],与GPC测定值接近(见表1).Fig.4 1H2NMR spectrum of P(St2b2BA)众所周知,若嵌段共聚物的嵌段之间或接枝共聚物的骨架与侧链之间的相容性较差时,往往会出现微观分相的形态.然而,是否形成微观相分离,在很大程度上还取决于嵌段或侧链的长度[14].马克勤等通过大单体技术合成了具有预期结构BA与St的接枝共聚物(PBA为骨架,PS为侧链),发现骨架与侧链并不相容;当PS侧链分子量超过6000时,它们才呈现出部分微观相分离行为[15].为此通过DSC测定了P(St2b2BA)的玻璃化转变温度(T g),如图5所示.图5中大分子引发剂PS2Br显示出一个T g(62℃),比一般PS的T g(100℃)[16]要低得多.已知,当聚合物的分子量较低时,它的T g与分子量有关;当分子量超过某一临界值时,T g才趋于定值.聚合物的T g与分子量的关系为:T g=T g(∞)-K/M n式中T g(∞)为具有无穷大分子量的聚合物的T g,K为常数,M n为分子量.按此可估算PS2Br的K=1184×10-5,与文献报道值(1180×10-5)[17]一致. 图5表明,P(St2b2BA)仅出现一个T g(-23℃),它介于PS2Br的T g与PBA的T g(-56℃)[17]之间(见表1).由此可见,这一嵌段共聚物系均相体系,归因于PS链段长度太短,故未发生微观相分离[15].已知,对于相容性较好的嵌段共聚物的T g,可按计算无规共聚物T g的公式估算:T g(av)=W1T g1+W2T g21/T g(Fox)=W1/T g1+W2/T g2式中W1与W2分别为共聚物中两种链节的质量分数,T g1与T g2分别为各自均聚物的T g.按此可算得T g(av)=-20℃,T g(Fox)=-29℃,与实测的T g(-23℃)较为吻合,表明我们合成的嵌段共聚物中PS链段和PBA链段具有良好的相容性.Fig.5 DSC spectra of PS2Br,P(St2b2BA),P(St2b2MMA)and poly(MA2co2IBVE)212 MA和IBVE的共聚合反应给电子单体和受电子单体共聚时往往形成交替共聚物[18],它们的特殊化学结构决定了其特殊的物理力学性能[19].Coca等[6]用Bpy/CuBr/12PEBr催化引发MA和IBV E共聚合得到了交替共聚物.为此初步探索了Phen/CuCl/CCl4催化引发体系对MA和IBV E的交替共聚反应的可能性,结果如表2所示.实验发现,当在聚合体系中只有受电子单体MA时发生爆聚反应,而给电子单体IBV E在相同条件下不发生聚合,只有同时存在MA与IBV E时,才发生可控的自由基共聚反应. 图6是表2中No.3样品的1H2NMR图谱,δ=0195处(d′峰)是IBV E中饱和甲基氢的特征化学位移,δ=3168处(d峰)是MA中酯甲基氢的特征化学位移.按这两个峰的积分面积之比,可计算出共聚物的组成:IBV E=d′/(d′+2d)=01375与沉淀称重法(01380)相吻合[6].图5列出了这一样品的DSC谱图,呈现出两个T g(-31℃和-314℃).据文献报道[6],在bpy/CuBr/RBr催化212高 分 子 学 报2000年T able 2 Homopolymerization and copolymerization of MA by using phen/CuCl/CCl 4system at 25℃Sample No.MA/IBVE/Phen/CuCl/CCl 4tMA yield (%)Composition of IBVE in copolymer 3M n ,th M n ,GPC M WDT g(℃)150∶0∶2.5∶1∶110min 100/4300130,000 3.5+3.6250∶50∶2.5∶1∶112h 950.33363309560 1.93-20,-3.7350∶50∶5.0∶2∶210h960.375347040502.26-31,-3.43IBVE content determined by 1H 2NMRFig.6 1H 2NMR spectrum of poly (MA 2co 2IBVE )引发体系中,当MA 和IBV E 的投料摩尔比为1∶1时,所生成的Poly (MA 2co 2IBV E )中IBV E 的组成通常为0150,且只呈现一个T g (-3113℃).由此可见,用phen/CuCl/CCl 4催化引发体系合成的Poly (MA 2co 2IBV E )中可能存在某些未交替排列的MA 链节,有待进一步研究.REFERENCES1 Wang J S ,Matyjaszewski K.J Am Chem S oc ,1995,117:5614~56152 Wang J S ,Matyjaszewski K.Macromolecules ,1995,28:7901~79093 G aynor S G ,Matyjaszewski K.Am Chem S oc Polym Prep ,1996,37(2):272~2734 Zhang Z B (张兆斌),Shi Z Q (施志清),Y ing S K (应圣康).China Synthetic Rubber Industry (合成橡胶工业),1997,20(5):3155 Zhang S F (张士福),Luo N (罗宁),Y ing S K (应圣康).China Synthetic Rubber Industry (合成橡胶工业),1998,21(1):566 Coca S ,Matyjaszewski K.Am Chem S oc Polym Prep ,1996,37(1):573~5747 Cheng G L (程广楼),Hu C P (胡春圃),Y ing S K (应圣康).China Synthetic Rubber Industry (合成橡胶工业),1997,20(2):1168 Cheng G L ,Hu C P ,Y ing S K.Polymer ,1999,40:2167~21699 Cheng G L ,Hu C P ,Y ing S K.Macromol Rapid Commun ,1999,20:303~30710 Destarac M ,Bessiere J M ,Boutevin B.Macromol Rapid Commun ,1997,18:967~96911 Munakata M ,Nishibayashi S ,Sakamoto H.J Chem S oc Chem Commun ,1980:219~22112 Whitesides G M ,Sadowski J S.J Am Chem S oc ,1974,96:282913 Cheng G L ,Hu C P ,Y ing S K.Chemical Research in Chinese Universities ,1999,15(4):358~36314 Ceresa R J.Block and Graft Copolymerization.New Y ork :Interscience Pub ,1973.150~15115 Ma K Q (马克勤),Hu C P (胡春圃),Wang S R (王世容),Wu S S (吴树森),Y ing S K (应圣康).Chemical Journal of Chinese Universities(高等学校化学学报),1990,11:402~40816 Polymer Phsics Laboratory of China University of Science and Technology (中国科技大学高分子物理教研室).Structures and Properties ofPolymers (高聚物的结构与性能).Beijing (北京):Science Press (科学出版社),1983.17117 Li B C.Structures and Physical Properties of Polymers (高聚物的结构和物理性能).Beijing (北京):Science Pub (科学出版社),1989.267~26818 Y ing S K (应圣康),Yu F N (余丰年).Principles of Copolymerization (共聚合原理).Beijing (北京):Chemical Industry Press (化学工业出版社),1984.151~15219 Cowie J M G.Alternating Copolymers.New Y ork :Plenum Pub ,1985.237~2593122期程广楼等:活性自由基聚合反应合成苯乙烯与丙烯酸酯嵌段共聚物及相关共聚物412高 分 子 学 报2000年SY NTHESIS AN D CHARACTERIZATION OF P(St2b2MMA),P(St2b2BA)AN D POLY(MA2co2IBVE)B Y USING PHEN2ATRP SYSTEMSCHEN G Guanglou,HU Chunpu,YIN G Shengkang(L aboratory of L iving Polymeriz ation,East China U niversity of Science and Technology,S hanghai 200237))Abstract A bromine capped polystyrene(PS2Br)with an M n of around5,000was synthesized by using Cu(phen)2Br/12PEBr as catalyst and initiator to polymerize styrene(St)according to atom transfer radical polymerization(A TRP)mechanism.Then,by using such a PS2Br as a macro2initiator,some block copolymers[P(St2b2MMA)and P(St2b2BA)]were also prepared through phen2A TRP.These block copolymers have been characterized by means of GPC,IR,1H2NMR and DSC,respectively.It was found that there were no any homopolymers in these block copolymer systems and P(St2b2BA)exhibited a compatible system due to the short length of both blocks,although the miscibility between these two blcoks was poor.By using phen/CuCl/RCl as catalyst and initiator,the explosive polymerization phenomenon of methacrylate(MA)was observed.However,the copolymerization of MA and iso2butyl vinyl ether(IBV E) could be controlled in A TRP.The obtained poly(MA2co2IBV E)was characterized and discussed by using DSC and1H2NMR.K ey w ords A TRP,“Living”/controlled radical polymerization,P(St2b2MMA),P(St2b2BA),Poly(MA2 co2IBV E)。

丙烯腈生产工艺及催化剂研究进展摘要:丙烯腈在现代化化工企业应用较为广泛,尤其是在合成纤维、树脂等高分子材料领域中,占据着十分重要的地位。

除此之外,丙烯腈聚合物以及相应的衍生物在建材以及日用品应用中,有着较为广泛的发展前景。

丙烯腈具有较大的经济效益,合理制定生产工艺,对于促进我国化工企业发展以及实现社会主义市场经济建设有着积极推动作用。

因此,本文对丙烯腈生产工艺及催化剂研究进展进行分析探讨。

关键词:丙烯腈;生产工艺;催化剂;研究进展丙烯腈(氰化乙烯,AN),作为一种重要的石油化工产品,能够用于生产合成纤维腈纶、热塑性合成树脂、合成橡胶、丙烯酰胺等产品。

随产品需求不断增大,丙烯腈装置的扩能改造,由于反应器压力升高和催化剂负荷不足等因素影响,对催化剂性能要求更高,因此,催化剂的评价结果将直接影响到催化剂工业应用的成败。

目前有十余种生产工艺用于生产丙烯腈,如环氧乙烷法、乙炔法、丙烯氨氧化法和正在开发的丙烷氨氧化法等。

其中,丙烯氨氧化法是以丙烯、氨气和空气中的氧气为原料,副产物为氢氰酸、乙腈、丙烯醛、CO2和CO等。

该方法原料廉价易得,对原料纯度要求不高,工艺流程简单,操作稳定,易于得到精制的高质量产品,该方法是当代全球各国生产丙烯腈最先进的方法,工艺中的核心技术在于催化剂性能――催化剂的选择性(副产物生成量较少,深度氧化产物收率较低)、活性(丙烯腈收率、丙烯腈选择性、丙烯转化率)和寿命,对于生产装置的总投资和操作费用具有重大的意义,使用中,主要活性组分钼(Mo)的流失,催化剂结构变化或积炭等原因,导致催化性能下降。

催化剂效能是丙烯腈合成的关键,随着丙烯腈合成行业的发展,考虑经济效益的同时也要关注环境保护和扩能降耗,开发难度越来越大。

1丙烯腈主要生产方法丙烯腈生产方法主要有:氯乙醇-氰化钠法、乙炔法、丙烯氨氧化法、丙烷氨氧化法。

前两种方法不仅生产原料毒性大,而且生产成本也高于后者。

丙烯氨氧化法具有原料便宜易得,生产成本低,生产工艺简单等优点,所以成为国内外丙烯腈生产的主要方法。