油漆耐黄变(产品班优秀课题)

- 格式:ppt

- 大小:867.00 KB

- 文档页数:22

环氧树脂⻩变分析(附紫外线吸收剂和抗氧剂对耐⻩变的影响研究)环氧树脂的优缺点环氧树脂具有优良的粘接性、强度⾼、耐腐蚀以及优异的电⽓性能,作为胶粘剂、涂料和复合材料等的树脂基体,⼴泛应⽤于⽔利、交通、机械、电⼦、家电、汽车及航空航天等领域。

但环氧树脂的韧性差、耐热性和耐候性差、特别是抗紫外线能⼒弱,环氧制品⽤于户外时候很快会出现变 、失去光泽、⻳裂、强度⼤⼤降低等⽼化迹象。

环氧树脂⽼化研究环氧树脂耐候性差表现在光、氧、热等环境中都会发⽣⽼化现象。

环氧树脂分⼦中的缩⽔⽢油醚基被氧化,氧化的产物经光– Fries重排⽣成邻羟基⼆苯酮类⽣⾊化合物,其次环氧聚合物中胺的部分也会被氧化⽣成共轭体系的有⾊物。

最后,环氧固化剂因结构不同,部分固化剂的次甲基也容易被氧化成共轭体系的有⾊物。

当使⽤紫外线灯对环氧聚合物进⾏照射,其分⼦中的化学键稳定性较差,化学键断裂分解成苯类的化合物,进⼀步⽼化。

经实验室研究,环氧树脂在180°C下的质量是稳定的,当加热到250°C数千个⼩时后,会发⽣明显的减重现象。

抗氧剂与紫外线吸收剂很多的抗氧剂和光稳定剂都可⽤于环氧树脂,像市⾯常见的抗氧剂1010,1076等受阻酚抗氧剂,该类抗氧剂有两个明显的缺点:⼀是固体的添加剂对配⽅的相容性,⼆是该类抗氧剂应⽤于环氧⾼温⾼光照的条件下容易分解,从⽽降低了防护效能。

V-990是⼀款复合型的亚磷酸酯抗氧剂,通过实验发现V- 990抗氧剂添加量在0.3-0.5%,能有效抑制环氧树脂固化时羰基的⽣成。

我们尝试将该实验放在常温与辐照剂量200W·h/m2时,V-990 的作⽤有⼀定减弱,对于这种现象我们的解释是:在⾼温条件下固化,抗氧剂有所损耗,建议加⼤剂量。

环氧树脂除了在氧、热环境下容易⽼化,在光条件下也会⽣成羰基着⾊物。

古德UV-1180是液体的紫外线吸收剂,能强烈吸收波长290- 350nm的紫外线,具有卓越的抗⽼化性能,可改进环氧制品其户外耐候性及延迟其颜⾊发 。

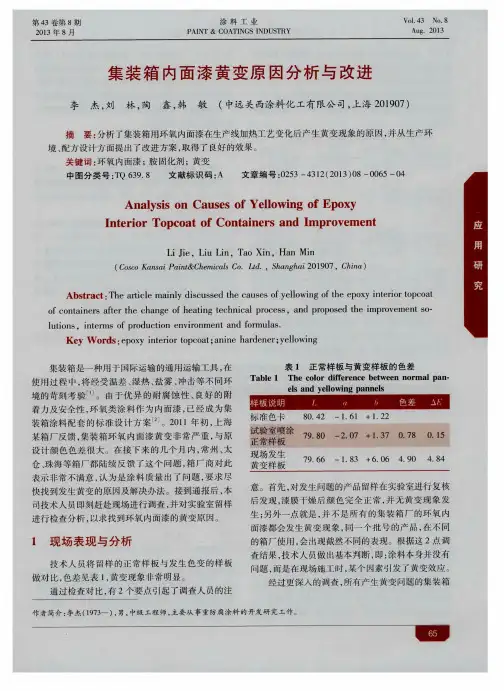

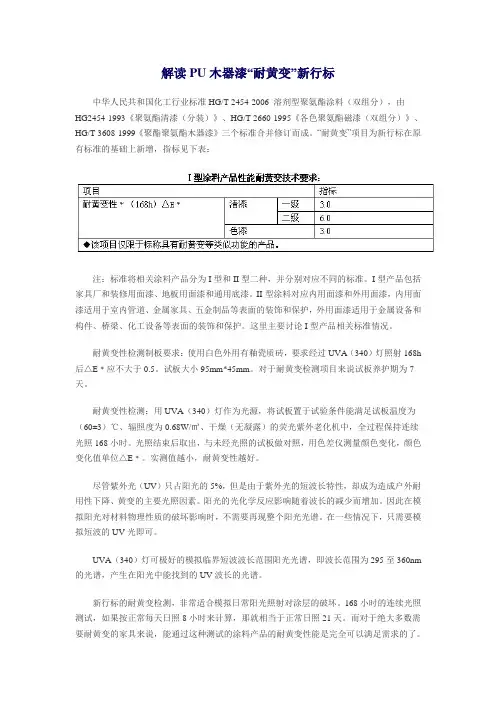

解读PU木器漆“耐黄变”新行标中华人民共和国化工行业标准HG/T 2454-2006 溶剂型聚氨酯涂料(双组分),由HG2454-1993《聚氨酯清漆(分装)》、HG/T 2660-1995《各色聚氨酯磁漆(双组分)》、HG/T 3608-1999《聚酯聚氨酯木器漆》三个标准合并修订而成。

“耐黄变”项目为新行标在原有标准的基础上新增,指标见下表:注:标准将相关涂料产品分为I型和II型二种,并分别对应不同的标准。

I型产品包括家具厂和装修用面漆、地板用面漆和通用底漆。

II型涂料对应内用面漆和外用面漆,内用面漆适用于室内管道、金属家具、五金制品等表面的装饰和保护,外用面漆适用于金属设备和构件、桥梁、化工设备等表面的装饰和保护。

这里主要讨论I型产品相关标准情况。

耐黄变性检测制板要求:使用白色外用有釉瓷质砖,要求经过UVA(340)灯照射168h 后△E﹡应不大于0.5。

试板大小95mm*45mm。

对于耐黄变检测项目来说试板养护期为7天。

耐黄变性检测:用UVA(340)灯作为光源,将试板置于试验条件能满足试板温度为(60±3)℃、辐照度为0.68W/㎡、干燥(无凝露)的荧光紫外老化机中,全过程保持连续光照168小时。

光照结束后取出,与未经光照的试板做对照,用色差仪测量颜色变化,颜色变化值单位△E﹡。

实测值越小,耐黄变性越好。

尽管紫外光(UV)只占阳光的5%,但是由于紫外光的短波长特性,却成为造成户外耐用性下降、黄变的主要光照因素。

阳光的光化学反应影响随着波长的减少而增加。

因此在模拟阳光对材料物理性质的破坏影响时,不需要再现整个阳光光谱。

在一些情况下,只需要模拟短波的UV光即可。

UVA(340)灯可极好的模拟临界短波波长范围阳光光谱,即波长范围为295至360nm 的光谱,产生在阳光中能找到的UV波长的光谱。

新行标的耐黄变检测,非常适合模拟日常阳光照射对涂层的破坏。

168小时的连续光照测试,如果按正常每天日照8小时来计算,那就相当于正常日照21天。

一、实训背景随着科技的不断发展,高分子材料在各个领域得到了广泛应用。

然而,高分子材料在使用过程中容易受到环境因素的影响,如光照、温度等,导致材料出现黄变、老化等问题,影响产品的使用寿命和外观。

为了提高高分子材料的耐黄变性能,我们开展了耐黄变老化实训,通过模拟实际环境对材料进行老化处理,研究材料的耐黄变性能。

二、实训目的1. 了解高分子材料耐黄变老化的机理和影响因素。

2. 掌握耐黄变老化试验箱的操作方法。

3. 分析不同材料在不同条件下的耐黄变性能。

4. 探讨提高材料耐黄变性能的方法。

三、实训内容1. 材料选择:选取了聚乙烯、聚丙烯、聚氯乙烯等常见高分子材料作为研究对象。

2. 试验设备:采用耐黄变老化试验箱进行试验,该试验箱能够模拟实际环境中的光照、温度等条件。

3. 试验方法:(1)将不同材料分别放置于试验箱中,设置不同的温度、光照时间等条件。

(2)观察材料在试验过程中的颜色变化,记录黄变程度。

(3)测试材料的老化性能,如拉伸强度、弯曲强度等。

4. 数据分析:(1)分析不同材料在不同条件下的耐黄变性能。

(2)比较不同添加剂对材料耐黄变性能的影响。

(3)总结提高材料耐黄变性能的方法。

四、实训结果与分析1. 材料耐黄变性能分析:(1)聚乙烯在高温、光照条件下易发生黄变,耐黄变性能较差。

(2)聚丙烯在高温、光照条件下耐黄变性能较好,但在紫外线照射下易发生黄变。

(3)聚氯乙烯在高温、光照条件下耐黄变性能较好,但在紫外线照射下易发生黄变。

2. 添加剂对材料耐黄变性能的影响:(1)添加光稳定剂可以显著提高材料的耐黄变性能。

(2)添加抗氧剂可以降低材料在高温、光照条件下的黄变程度。

3. 提高材料耐黄变性能的方法:(1)选择耐黄变性能较好的材料。

(2)添加光稳定剂、抗氧剂等添加剂。

(3)优化材料加工工艺,降低材料在加工过程中的黄变程度。

五、实训总结通过本次耐黄变老化实训,我们了解了高分子材料耐黄变老化的机理和影响因素,掌握了耐黄变老化试验箱的操作方法,分析了不同材料在不同条件下的耐黄变性能,探讨了提高材料耐黄变性能的方法。