ANSYS算例-三维实体结构的分析

- 格式:docx

- 大小:201.25 KB

- 文档页数:9

第12章3D实体的有限元分析第1节基本知识一、3D实体建模方法在实际问题中,任何一个物体严格地说都是空间物体,它承受的载荷一般都是空间的,任何简化都会带来误差,因此,在分析问题是应尽量对受力体建立三维模型,然后进行分析。

三维实体的建模方法主要有两种,一种是直接在ANSYS中建立三维图形,另一种是在其它三维CAD软件中建立模型后到入ANSYS中。

第一种方法的特点是直接并且没有建模信息的丢失,但如果需要建立的模型比较复杂,特别是有比较复杂的曲面就必须采用第二中办法了。

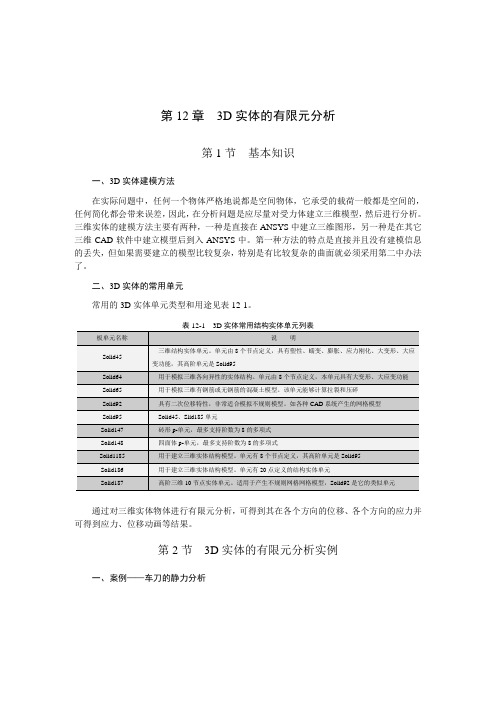

二、3D实体的常用单元常用的3D实体单元类型和用途见表12-1。

通过对三维实体物体进行有限元分析,可得到其在各个方向的位移、各个方向的应力并可得到应力、位移动画等结果。

第2节3D实体的有限元分析实例一、案例——车刀的静力分析图12-1 车刀的示意图问题如图12-1所示,为一车刀的示意图。

A1面受1000 N/m2的压力作用,该面的高度为0.005 m,如面A19、A26、A18固定,试计算其发生的变形、产生的应力。

车刀的图形存放在光盘中\import ansys file文件夹下,文件名为cutter.igs,在建模时的单位为cm。

条件弹性模量为2.0×1011 N/m2,泊松比为0.3。

解题过程制定分析方案。

分析类型为线弹性材料,结构静力分析,3D实体静力分析问题,选用十节点四面体结构实体单元Tet 10 Node 92单元Solid92,不需要设置实常数;边界条件为面A19、A26、A18固定,A1面受1000 N/m2的压力作用。

1.ANSYS分析开始准备工作(1)清空数据库并开始一个新的分析选取Utility>Menu>File>Clear & Start New,弹出Clears database and Start New对话框,单击OK按钮,弹出Verify对话框,单击OK按钮完成清空数据库。

用三维实体单元分析薄壁箱型结构应注意的问题作者:武世靖来源:《计算机辅助工程》2014年第04期摘要:从四边固定正方形板受均布载荷的经典问题入手,结合不同类型单元的特点,探讨应用三维实体单元分析薄壁箱型结构时应注意的几个问题,纠正三维实体单元分析和应用的误区,为提高结构分析计算结果精度提供参考.关键词:薄壁箱型结构;均布载荷;三维实体单元;有限元中图分类号: TH123.3;TB115.1文献标志码: BAbstract: Starting from the classic issue of the effect of uniform load on square plate with four fixed sides, several issues that should be paid attention to during the thinwall box structure analysis using 3D solid elements are discussed combining with the characteristics of different types of elements, and the misunderstanding of the solid element analysis and application is rectified. The results can provide reference for the accuracy of structure analysis and calculation.Key words: thinwall box structure; uniform load; 3D solid element; finite element0引言自由网格划分技术是自动化程度最高的网格划分技术之一,可以在曲面上自动生成三角形或四边形网格,在几何实体上自动生成四面体网格,能够把三维实体模型原封不动地应用于结构分析模型,方便快捷、省时省力,尤其对于复杂几何模型分析,其优势非常突出.由于该方法只能生成四面体单元,因此不考虑结构特征而统统使用4节点三维实体单元的现象很常见.在许多情况下,薄壁箱型结构(如起重机桥架、桁架结构如角钢和槽钢等)也用自由网格划分技术划分为四面体网格,至于用该方法建立力学模型其求解精度如何、能否满足工程实际要求以及应当注意哪些问题等尚无定论.在应用有限元法解决工程实际问题时,建立正确的力学模型,求得正确的、高精度的计算结果是分析的根本,也是结构分析人员的职责.四面体网格处理方法的计算精度怎样?如何正确选择使用实体单元和板壳单元以保证求解精度?使用实体单元模拟薄壁箱型结构时,如何把握单元类型、网格密度与求解精度的关系?单元类型、网格密度对结构应力分析、应变分析和模态分析结果的影响有多大?4节点四面体单元精度比10节点四面体单元、六面体单元精度低,但低到什么程度,两者差异有多大,在实际应用过程中如何把握?……这些问题一直困扰着众多结构分析人员.本文用一个四边固定、承受均布载荷正方形板的经典算例,针对不同板厚,通过对比分析选用不同单元类型得到的静力计算结果和模态结果,说明用三维实体单元分析薄壁箱型结构时应注意的几个问题,期望能给结构分析人员一点启示,纠正三维实体单元分析应用的误区,为提高结构分析结果计算精度提供一种合理、可行的方法.1计算实例分析1.1问题描述1.2单元类型对计算结果的影响在进行结构有限元分析时,单元类型的选取非常重要:合适的单元类型可以减小计算模型,贴近实际结构,提高计算效率;选取的单元类型不合适,则可能会影响计算结果的正确性和可靠性.分别选用4节点和8节点四边形单元,4节点和10节点四面体单元以及8节点和20节点六面体单元,取h=10 mm,q=0.01 N/mm2,中心点挠度级数解z=0.655 mm.在均布载荷作用下几种常用单元类型的不同单元网格有限元计算结果见表1,可知,对于厚宽比h/b=1/100的薄板结构:若选用4节点四边形板壳单元,随着单元网格密度的增加,板中心点挠度的计算结果可以逐步趋近解析解;若选用8节点四边形板壳单元,板中心点挠度的计算结果很快接近解析解并趋于稳定;选用4节点四面体实体单元时,网格已经划得很密(5 mm×5 mm),所求得的位移和应力结果均不能令人满意,模态分析求得的第一阶固有频率误差更大;在10节点四面体单元网格密度增加后,位移和模态分析的计算结果尚可,但应力结果仍误差较大;选择8节点六面体单元或20节点六面体单元,当单元网格密度相当时,位移、应力和模态分析结果计算精度较好,但是节点和单元数量迅速增长,导致计算时间延长,工作效率降低.由此可见,对于薄板箱型结构:选用四边形板壳单元模拟,计算规模小、收敛速度快、计算精度高;在选用实体单元模拟薄板箱型结构时,六面体单元的位移、应力和第一阶模态的计算精度高,结果趋于稳定;四面体单元的计算精度要差一些,其中,10节点单元的应力计算精度远低于其位移和模态的计算精度,如不注意有可能位移计算结果不错但应力计算结果与真实应力相差较大.从节点和单元数量上看,如果用精度相同作为衡量指标,在单元和节点数量相同时,高阶单元的求解精度远高于低阶单元,在应力集中处即使较粗糙的网格,也可以得到较精确的应力值.因此,分析薄板结构选择单元类型的优先顺序为板壳单元、六面体单元、四面体单元,并优先选择高阶单元.在选用实体单元模拟时一定要慎重,要优先选用如20节点六面体单元、8节点六面体单元等六面体单元,因为六面体具有良好的扭转弯曲精度,在网格密度合适的情况下,使用六面体单元即可获得高精度且计算时间短.对于主要关注结构刚度而对应力要求不高的情形,可以选用10节点单元,但在应力集中分析和接触分析时应慎用.4节点四面体单元的扭转和弯曲精度相对较差,应尽量少用.另外,也可以用高阶单元与低阶单元联合使用的方法提高求解精度,以免计算结果误差很大而无法觉察,把不合格的计算结果用于工程设计研发.1.3板厚对计算结果的影响如前文所述,用三维实体单元模拟板壳结构的关键问题是计算精度和效率问题.三维实体单元固然很好,很方便,但如果兼顾精度和效率,它并不适用于所有场合.根据板壳理论,薄板一般指厚宽比(1/80~1/100)从有限元分析原理来看,实际变形体是无限自由度的体系;当用有限元求解时离散化模型的位移场是由节点位移参数即自由度构造的,故问题变成有限自由度体系.由无限自由度变成有限自由度可认为是在真实位移场上增加约束,强制其变成离散化模型的位移场,导致体系的刚度增加、位移减小、基频升高,因而对模态分析、动力响应分析结果影响较大.在离散过程中对曲线边界以直代曲处理时不可避免地形成离散误差,可增加单元网格密度使单元逐渐细化,自由度增多,相当于使离散化模型逐步解除约束,减小刚度;当单元网格足够密时,有限元数值解逼近精确解.所以,细化网格是解决离散误差的有效方法.因此,离散化的基本要求是在网格划分时相邻单元应尽可能大小接近,以免产生刚度矩阵总装时大数与小数相加减等导致精度(有效数字)损失较大.另外,同一单元最大尺寸与最小尺寸之比应尽可能接近1,最多不超过2.薄板结构厚度与宽度相差较大,如果选用三维实体单元进行网格划分,若沿板厚法线方向划分多层单元,并实现同一单元最大尺寸与最小尺寸之比接近于1,需要相当大的网格密度,其计算规模增大程度可想而知.造成有限元解误差的另一个主要原因是单元位移函数与实际位移的差异.由于单元位移插值函数为多项式,所以高阶单元曲线或曲面边界能更好地逼近结构的边界曲线或曲面,高次位移函数能更好地逼近结构的位移分布.单元的多项式位移插值函数阶次越高,精度越高,收敛速度也越快,反之亦然.由分析单元的位移模式和形函数可知,4节点单元插值多项式的最高次数为一次,8节点平面等参元的位移模式为包含完全二次多项式的不完全三次多项式,20节点三维等参元的位移模式沿某个自然坐标为完全二次多项式.20节点六面体单元的精度要比4节点四面体单元高得多,收敛速度也快得多.因此,选用高阶单元可提高计算精度.当结构形状不规则、应力分布或变形很复杂时应优先选用高阶单元,但在用实体单元模拟板壳结构时,选择高阶单元就意味着网格节点数的增加,在网格数量相同情况下由高阶单元组成的模型规模相对较大.因此,在实际应用时应综合考虑计算精度和工作效率.值得注意的是,有限元法广泛应用位移法,以位移参数作为基本参数,在位移分析中先求得节点位移解,再由几何方程和本构关系求得应力解.所以,有限元位移解精度高于应力解,且对于许多单元,其所构造的位移场仅是位移协调,应变并不协调,是影响有限元解精度的原因之一.对于对应力、应变及模态分析要求较高的场合,为保证计算精度,要选用高精度单元,不宜使用常应变单元等低精度单元.所以,在用实体单元模拟板壳结构时,应当走出不管实际问题如何统统选用4节点四面体单元的误区.3几点建议有限元网格划分的基本原则是在保证计算精度和效率的前提下,对模型进行必要简化,使得单元网格数量少、存储规模小、计算速度快、结果精度高,达到模型规模、计算时间和求解精度的协调统一.需要考虑的因素除网格数量、网格密度、网格质量和求解时间等外,单元类型和单元阶次也是必须考虑的.针对用实体单元模型模拟板壳结构的问题,有以下几点建议.(1)对于厚宽比小于0.1的薄板结构或外径与厚度比大于5的圆柱形容器,在进行结构分析时,最好用板单元模拟.(2)对于厚板或剪切效应不能忽略的结构,可优先选用高阶三维实体单元,如20节点六面体单元、8节点六面体单元等,但要注意同一单元的最大尺寸和最小尺寸之比应尽可能接近于1,最多不超过2,以免因在厚度方向的单元层数太少而导致计算结果误差增大.(3)10节点四面体单元可用于刚度计算,不建议用于应力集中和接触计算.(4)4节点四面体单元计算精度较低,应尽量少用.(5)在选用高阶单元实际应用时还应综合考虑计算精度和工作效率.4结束语对于复杂结构,综合运用多种手段建立高质量、高计算效率的力学模型是保证有限元求解精度极其重要的一步.单元网格划分是看起来简单而实际上技巧性很强的工作,需要对实际结构、材料、载荷、约束和任务特性等方面的正确分析和认识,对力学理论和有限元分析方法的熟知以及对实际经验的总结和归纳.只有正确认识、深刻理解有限元各种单元的求解原理和特点,才能针对具体问题有的放矢地选择合适的单元类型,实现模型规模、计算时间和求解精度的协调统一,高水平、高精度、高效率地解决工程实际问题,否则就有可能用错误的或低精度的分析结果来指导工程实践而导致失败.参考文献:[1]王焕定,吴德伦. 有限元法及计算程序 [M]. 北京:中国建筑工业出版社, 1997:145146.[2]梁清香,张根全. 有限元与Marc实现[M]. 北京:机械工业出版社, 2003: 234.[3]郭乙木,陶伟明. 线性与非线性有限元及其应用[M]. 北京:机械工业出版社, 2004:107108.[4]曾攀. 有限元分析基础教程[M]. 北京:清华大学出版社, 2008: 216221.[5]高素荷. 网格划分密度与有限元求解精度研究[C]//第三届中国CAE工程分析技术年会论文集. 大连, 2007: 497502.。

ANSYS 三维实体单元与板壳单元的组合建模研究3谢元丕,冯刚(大连理工大学精密与特种加工教育部重点实验室,辽宁大连 116024)摘要:在实际中经常会遇到三维连续体和薄壁板壳组成的结构,对其进行有限元分析的合理方案是将其分别离散为三维实体单元与板壳单元进行计算。

即使这两种单元在交接处有共用节点,但由于节点自由度的不同而存在转动自由度不连续的问题,导致计算结果与实际偏差很大。

ANSYS 中约束方程法与M PC 法都能够实现三维实体单元与板壳单元正确联结,文中分别说明了其原理与步骤,并结合算例的计算结果对两种方法进行了综合比较,得出了在三维实体单元与板壳单元的组合建模中M PC 法可取代约束方程法的结论。

关键词:ANSYS;实体单元;板壳单元;约束方程;MPC 中图分类号:TP391.7 文献标识码:A 文章编号:1001-2354(2009)04-0005-03 在很多工程实际中,常常遇到三维连续体和薄壁板壳组成的结构。

图1所示为某自升式海洋平台升降装置机座结构图。

其主体由钢板焊接而成,钢板中开孔已焊接轴承座,在安装升降装置后,轴承座将承受径向的载荷。

建立有限元模型时如果全部使用实体单元,首先由于结构复杂,给建模带来困难,另外将使有限元模型的节点数过多,使计算机的工作量过大。

对于这种薄壁板壳结构,使用板壳单元可以大大减少节点数量并达到很好的计算效果。

但是,由于轴承座的厚度过大,不满足壳体在厚度方向的尺度远小于其他两个方向的条件,所以完全采用板壳单元建模也是不合理的。

合理的方案是轴承座用三维实体单元建模,其余部分采用板壳单元建模。

但是这两种单元节点的自由度不同,为保证交界面上的位移协调,就要研究和解决不同类型单元的联结问题。

图1 自升式海洋平台升降装置机座结构图1 理论分析在有限元计算中,通过适当地划分网格使具有不同物理自由度的单元类型组合在交接处共用节点,这样在结构总刚度矩阵中叠加没什么问题(按下标进行叠加),但在共用节点的某些方向存在自由度不连续的问题[1]。

第五章实体建模5.1实体建模操作概述用直接生成的方法构造复杂的有限元模型费时费力,使用实体建模的方法就 是要减轻这部分工作量。

我们先简要地讨论一下使用实体建模和网格划分操作的 功能是怎样加速有限元分析的建模过程。

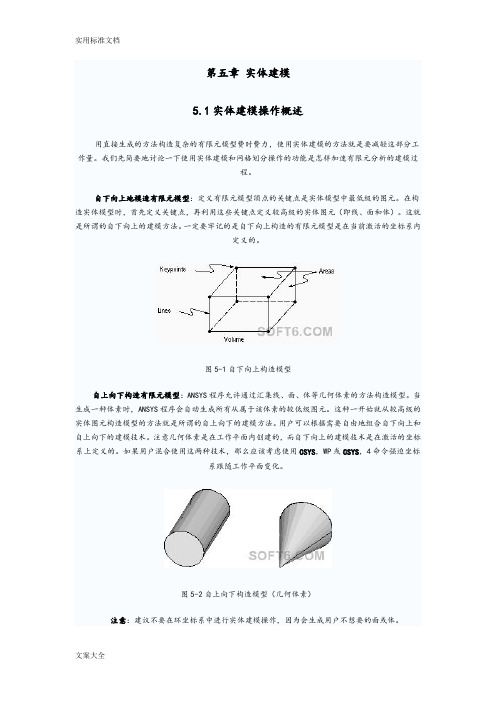

自下向上地模造有限元模型:定义有限元模型顶点的关键点是实体模型中最 低级的图元。

在构造实体模型时,首先定义关键点,再利用这些关键点定义较高 级的实体图元(即线、面和体)。

这就是所谓的自下向上的建模方法。

一定要牢 记的是自下向上构造的有限元模型是在当前激活的坐标系内定义的。

图5-1自下向上构造模型自上向下构造有限元模型:ANSY 程序允许通过汇集线、面、体等几何体素 的方法构造模型。

当生成一种体素时,ANSYS?序会自动生成所有从属于该体素 的较低级图元。

这种一开始就从较高级的实体图元构造模型的方法就是所谓的自 上向下的建模方法。

用户可以根据需要自由地组合自下向上和自上向下的建模技 术。

注意几何体素是在工作平面内创建的, 而自下向上的建模技术是在激活的坐 标系上定义的。

如果用户混合使用这两种技术,那么应该考虑使用 CSYS WP 或 CSYS 4命令强迫坐标系跟随工作平面变化。

Areas“ P图5-2自上向下构造模型(几何体素)注意:建议不要在环坐标系中进行实体建模操作,因为会生成用户不想要的面或体。

运用布尔运算:可以使用求交、相减或其它的布尔运算雕塑实体模型。

通过 布尔运算用户可直接用较高级的图元生成复杂的形体。

布尔运算对于通过自下向 上或自上向下方法生成的图元均有效。

拖拉或旋转:布尔运算尽管很方便,但一般需耗费较多的计算时间。

故在构 造模型时,如果用拖拉或旋转的方法建模,往往可以节省计算时间,提高效率。

图5-4拖拉一个面生成一个体〔VDRAG移动和拷贝实体模型图元:一个复杂的面或体在模型中重复出现时仅需要构 造一次。

之后可以移动、旋转或拷贝到所需的地方。

用户会发现在方便之处生成 几何体素再将其移动到所需之处,这样往往比直接改变工作平面生成所需体素更 方便。

第五章实体建模5.1实体建模操作概述用直接生成的方法构造复杂的有限元模型费时费力,使用实体建模的方法就是要减轻这部分工作量。

我们先简要地讨论一下使用实体建模和网格划分操作的功能是怎样加速有限元分析的建模过程。

自下向上地模造有限元模型:定义有限元模型顶点的关键点是实体模型中最低级的图元。

在构造实体模型时,首先定义关键点,再利用这些关键点定义较高级的实体图元(即线、面和体)。

这就是所谓的自下向上的建模方法。

一定要牢记的是自下向上构造的有限元模型是在当前激活的坐标系内定义的。

图5-1自下向上构造模型自上向下构造有限元模型:ANSYS程序允许通过汇集线、面、体等几何体素的方法构造模型。

当生成一种体素时,ANSYS程序会自动生成所有从属于该体素的较低级图元。

这种一开始就从较高级的实体图元构造模型的方法就是所谓的自上向下的建模方法。

用户可以根据需要自由地组合自下向上和自上向下的建模技术。

注意几何体素是在工作平面内创建的,而自下向上的建模技术是在激活的坐标系上定义的。

如果用户混合使用这两种技术,那么应该考虑使用CSYS,WP或CSYS,4命令强迫坐标系跟随工作平面变化。

图5-2自上向下构造模型(几何体素)注意:建议不要在环坐标系中进行实体建模操作,因为会生成用户不想要的面或体。

运用布尔运算:可以使用求交、相减或其它的布尔运算雕塑实体模型。

通过布尔运算用户可直接用较高级的图元生成复杂的形体。

布尔运算对于通过自下向上或自上向下方法生成的图元均有效。

图5-3使用布尔运算生成复杂形体。

拖拉或旋转:布尔运算尽管很方便,但一般需耗费较多的计算时间。

故在构造模型时,如果用拖拉或旋转的方法建模,往往可以节省计算时间,提高效率。

图5-4拖拉一个面生成一个体〔VDRAG〕移动和拷贝实体模型图元:一个复杂的面或体在模型中重复出现时仅需要构造一次。

之后可以移动、旋转或拷贝到所需的地方。

用户会发现在方便之处生成几何体素再将其移动到所需之处,这样往往比直接改变工作平面生成所需体素更方便。

=====【热力耦合分析单元简介】======SOLID5-三维耦合场实体具有三维磁场、温度场、电场、压电场和结构场之间有限耦合的功能。

本单元由8个节点定义,每个节点有6个自由度。

在静态磁场分析中,可以使用标量势公式(对于简化的RSP,微分的DSP,通用的GSP)。

在结构和压电分析中,具有大变形的应力钢化功能。

与其相似的耦合场单元有PLANE13、SOLID62和SOLID98。

INFIN9-二维无限边界用于模拟一个二维无界问题的开放边界。

具有两个节点,每个节点上带有磁向量势或温度自由度。

所依附的单元类型可以为PLANE13和PLANE53磁单元,或PLANE55和PLANE77和PLANE35热单元。

使用磁自由度(AZ)时,分析可以是线性的也可以是非线性的,静态的或动态的。

使用热自由度时,只能进行线性稳态分析。

PLANE13-二维耦合场实体具有二维磁场、温度场、电场和结构场之间有限耦合的功能。

由4个节点定义,每个节点可达到4个自由度。

具有非线性磁场功能,可用于模拟B-H曲线和永久磁铁去磁曲线。

具有大变形和应力钢化功能。

当用于纯结构分析时,具有大变形功能,相似的耦合场单元有SOLID5、SOLID98和SOLID62。

LINK31-辐射线单元用于模拟空间两点间辐射热流率的单轴单元。

每个节点有一个自由度。

可用于二维(平面或轴对称)或三维的、稳态的或瞬态的热分析问题。

允许形状因子和面积分别乘以温度的经验公式是有效的。

发射率可与温度相关。

如果包含热辐射单元的模型还需要进行结构分析,辐射单元应当被一个等效的或(空)结构单元所代替。

LINK32-二维传导杆用于两节点间热传导的单轴单元。

该单元每个节点只有一个温度自由度。

可用于二维(平面或轴对称)稳态或瞬态的热分析问题。

如果包含热传导杆单元的模型还需进行结构分析,该单元可被一个等效的结构单元所代替。

LINK33-三维传导杆用于节点间热传导的单轴单元。

该单元每个节点只有一个温度自由度。

ANSYS管单元和实体单元建模一、引言在工程设计和分析领域,使用计算机辅助工程软件进行建模和仿真是一项重要的任务。

ANSYS是一款广泛使用的工程仿真软件,其中管单元和实体单元建模是常见的两种建模方法。

本文将探讨ANSYS中管单元和实体单元建模的原理、应用、优缺点以及建模实例。

二、管单元建模2.1 管单元建模原理管单元建模是指将结构或流体管道建模为一系列连续的线元素。

管单元建模的基本原理是将管道分割为多个小段,每个小段都可以看作是一根线元素。

在ANSYS中,可以通过输入管道的起始点和终止点坐标、直径和材料等参数来创建管单元模型。

2.2 管单元建模应用管单元建模广泛应用于流体力学、热传导和结构分析等领域。

例如,在流体力学中,可以使用管单元建模来模拟液体或气体在管道中的流动,分析流速、压力和温度等参数的变化。

在热传导分析中,可以使用管单元建模来研究热量在管道中的传递过程。

在结构分析中,管单元建模可以用于研究管道的强度和稳定性。

2.3 管单元建模优缺点管单元建模具有以下优点: - 管单元建模适用于长管道的分析,可以更好地描述流体或热量在管道中的传递过程。

- 管单元建模可以减少模型的复杂度,提高计算效率。

- 管单元建模可以更方便地进行参数化分析和优化设计。

然而,管单元建模也有一些缺点: - 管单元建模无法精确地描述管道内部的细节,例如内部流动的湍流和乱流现象。

- 管单元建模对于非直线管道和复杂几何形状的建模较为困难。

- 管单元建模需要对管道进行前处理和后处理操作,工作量较大。

三、实体单元建模3.1 实体单元建模原理实体单元建模是指将结构或流体建模为一系列连续的体元素。

实体单元建模的基本原理是将结构或流体分割为多个小体元素。

在ANSYS中,可以通过输入结构的几何信息、材料属性和边界条件等参数来创建实体单元模型。

3.2 实体单元建模应用实体单元建模广泛应用于结构力学、流体力学和电磁场分析等领域。

例如,在结构力学中,可以使用实体单元建模来研究零件或整体结构的强度、刚度和变形等特性。

ANSYS作业三梁结构的瞬态完全法分析梁结构是一种常见的结构形式,在工程领域有广泛的应用。

在进行梁结构设计时,瞬态完全法分析是一种重要的手段,可以帮助工程师了解结构在不同加载情况下的响应。

本文将介绍基于ANSYS软件的梁结构的瞬态完全法分析方法。

瞬态完全法分析是一种求解结构响应过程的数值方法,它考虑了结构在整个加载过程中的动态特性。

在进行该分析前,需要先建立一个准确的结构模型。

在ANSYS软件中,可以通过建立几何模型、设定材料性质和加载条件等步骤来完成结构模型的建立。

在梁结构的瞬态完全法分析中,需要定义结构的几何形状和材料参数。

几何形状包括梁的长度、宽度和高度等尺寸参数。

材料参数包括梁的弹性模量、材料密度和截面惯性矩等。

通过这些参数,可以计算梁的刚度矩阵和质量矩阵。

在加载条件的定义中,瞬态完全法分析考虑了结构在整个加载过程中的变化。

常见的加载条件包括点力、分布力和边界条件等。

在ANSYS软件中,可以通过在结构上定义点和面的边界条件来模拟实际加载情况。

通过以上步骤,我们可以得到梁结构的刚度矩阵、质量矩阵和加载条件矩阵。

然后,通过求解结构的动力学方程,可以得到结构的瞬态响应。

在ANSYS软件中,可以利用适当的求解器来求解结构的动力学方程。

在求解过程中,可以设定求解的时间步长和结束时间。

通过逐步求解时间步长内各时间点上的结构响应,可以得到结构在不同时间点上的位移、应变和应力等信息。

根据分析结果,可以评估结构在不同加载情况下的性能。

常见的评估指标包括最大位移、最大应变和应力分布等。

通过对这些指标的分析,可以判断结构的安全性和稳定性,为结构设计和改进提供参考。

总之,瞬态完全法分析是一种重要的手段,可以帮助工程师了解梁结构在不同加载情况下的响应。

通过ANSYS软件的使用,可以方便地进行梁结构的瞬态完全法分析。

该方法可以为结构设计和改进提供重要的参考,提高结构的安全性和性能。

三维实体结构的分析前面的实训练习中,是采用先生成节点,然后连接节点生成元素的方法来建立有限元模型的,它适用于结构比较简单的零件。

但是对于一些复杂结构,如果还是采用上面的方法建立有限元模型,不但非常繁琐,而且容易出错,甚至在有些情况下几乎是不可能的。

因此,本实训中将介绍三维实体结构的有限元分析。

一、问题描述图25所示为一工字钢梁,两端均为固定端,其截面尺寸为,m d m c m b m a m l 03.0,02.0,2.0,16.0,0.1=====。

试建立该工字钢梁的三维实体模型,并在考虑重力的情况下对其进行结构静力分析。

其他已知参数如下:弹性模量(也称杨式模量) E= 206GPa ;泊松比3.0=u ;材料密度3/7800m kg =ρ;重力加速度2/8.9s m g =;作用力Fy 作用于梁的上表面沿长度方向中线处,为分布力,其大小Fy=-5000N 二、实训目的本实训的目的是使学生学会掌握ANSYS 在三维实体建模方面的一些技术,并深刻体会ANSYS 软件在网格划分方面的强大功能。

图25 工字钢结构示意图三、结果演示使用ASSYS15.5软件对该工字钢梁进行结构静力分析,显示其节点位移云图。

四、实训步骤(一)ANSYS 14.5的启动与设置与实训1第一步骤完全相同,请参考。

(二)单元类型、几何特性及材料特性定义1定义单元类型。

点击主菜单中的“Preprocessor>ElementType >Add/Edit/Delete”,弹出对话框,点击对话框中的“Add…”按钮,又弹出一对话框(图26),选中该对话框中的“Solid”和“Brick 8node45”选项,点击“OK”,关闭图26对话框,返回至上一级对话框,此时,对话框中出现刚才选中的单元类型:Solid45,如图27所示。

点击“Close”,关闭图27所示对话框。

注:Solid45单元用于建立三图26单元类型库对话框图27 单元类型对话框图28 材料特性参数对话框维实体结构的有限元分析模型,该单元由8个节点组成,每个节点具有X、Y、Z方向的三个移动自由度。

第二种定义单元方法:由于12.0版本后对单元类型进行了合并,之前的很多单元类型在12.0以后在添加页面不见了,但是可以用命令流的形式调用。

格式如下:ET,1,452.定义材料特性。

点击主菜单中的“Preprocessor>Material Props >Material Models”,弹出窗口如图28所示,逐级双击右框中“Structural\ Linear\ Elastic\ Isotropic”前图标,弹出下一级对话框,在“弹性模量”(EX)文本框中输入:2.06e11,在“泊松比”(PRXY)文本框中输入:0.3,如图29所示,点击“OK”按钮,回到上一级对话框,然后,双击右框中的“Density”图28 材料特性对话框选项,在弹出对话框的“DENS”一栏中输入材料密度:7800,点击“OK”按钮关闭对话框。

最后,点击图2-31所示窗口右上角“关闭”该窗口。

(三)工字钢三维实体模型的建立图30 节点生成参数输入对话框1.生成关键点。

图30所示的工字钢梁的横截面由12个关键点连线而成,其各点坐标分别为:1(-0.08,0,0)、2(0.08,0,0)、3(0.08,0.02,0)、4(0.015,0.02,0)、5(0.015,0.18,0)、6(0.08,0.18,0)、7(0.08,0.2,0)、8(-0.08,0.2,0)、9(-0.08,0.18,0)、10(-0.015,0.18,0)、11(-0.015,0.02,0)、12(-0.08,0.02,0)。

点击主菜单中的“Preprocessor>Modeling>Create> Keypoints>In Active CS”,弹出对话框。

在“Keypoint number”一栏中输入关键点号1,在“XYZ Location”一栏中输入关键点1的坐标(-0.08,0,0),如图30所示,点击“Apply”按钮,同理将2~12点的坐标输入,此时,在显示窗口上显示所生成的12个关键点的位置。

2.生成直线。

点击主菜单中的“Preprocessor>Modeling>Create >Lines >Lines>StraightLine”,弹出关键点选择对话框,依次图31 生成直线显示图32 面选择对话框点选关键点1、2,点击“Apply”按钮,即可生成第一条直线。

同理,分别点击2、3;3、4;4、5;5、6;6、7;7、8;8、9;9、10;10、11;11、12;12、1可生成其余11条直线。

生成后的组成工字钢梁横截面的直线如图31所示。

3.生成平面。

点击主菜单中的“Preprocessor>Modeling>Create >Areas>Arbitrary>By Lines”,弹出“直线选择”图33 平面拉伸成体的参数设置对话框,依次点选1~12直线,点击“OK”按钮关闭对话框,即可生成工字钢的横截面。

4.生成三维实体。

点击主菜单中的“Preprocessor>Modeling>>Operate>Extrude>Areas>Along Normal”,弹出平面选择对话框32,点选上一步骤生成的平面,点击“OK”按钮。

之后弹出另一对话框33,在“DIST”一栏中输入:1(工字钢梁的长度),其他保留缺省设置,点击OK按钮关闭对话框,即可生成工字钢梁的三维实体模型。

如图34所示。

(四)网络划分1.设定单元大小。

点击主菜单中的“Preprocessor>Meshing>MeshTool”,弹出对话框,在“SizeControl”标签中的Global一栏点击Set按钮,弹出“网图34 工字钢梁三维实体模型图36 划分网格后的工字钢梁模型格尺寸设置”对话框,在SIZE一栏中输入:0.02,其他保留缺省设置,点击OK按钮关闭对话框。

2.接着上一步,在图35的划分网格的对话框中,选中单选框“Hex”和“Sweep”,其他保留缺省设置,然后点击“Sweep”按钮,弹出体选择对话框,点选34中的工字钢梁实体,并点击OK按钮,即可完成对整个实体结构的网格划分,其结果如36所示。

(五)施加载荷1.施加位移约束。

点击主菜单的“Preprecessor>Loads>DefineLoads>Apply>Structuaral>Displacemengt>On Areas”,弹出面选择对话框,点击该工字梁的左端面,点击“OK”按钮,弹出对话框如图示,选择右上列表框中的“All DOF”,并点击“OK”按钮,即可完成对左端面的位移约束,相当于梁的固定端。

同理,对工字钢的右端面进行固定端约束。

2.施加分布力(Fy)载荷。

(1)选择施力节点。

点击应用菜单中的“Select>Entities...”,弹出对话框如图37所示,在第一个列表框中选择“Nodes”选项,第二个列表框中选择“By Location”选项,选中“Zcoordinates”单选框,并在“Min,Max”参数的文本框中输入:0.5(表示选择工字钢梁沿的中间横截面上的所有节点),其他参数保留缺省设置,点击“Apply”按钮完成选择。

点击“Plot”按钮,在显示窗口上显示出工字钢梁中间横截面上的所有节点。

然后,在图37所示对话框中选中“Y coordinates”单选框,在“Min,Max”参数文本框中输入:0.2(表示工字钢梁的上表面),选中“Reselect”(表示在现有活动节点——即上述选择的中间横截面中,再选择y坐标等于0.2的节点为活动节点)单选框,其他参数保留缺省设置(参见图37),然后依次点击“Apply” 和“Plot”按钮,即可在显示窗口上显示出工字钢梁上表面沿长度方向中线处的一组节点,这组节点即为施力节点。

(2)施加载荷。

点击主菜单中的“Preprocessor>Loads>DefineLoads>Apply>Structural>Force/Moment>On Noads”,弹出“节点选择”对话框,点击“Pick All”按钮,即可选中(1)中所选择的这组需要施力的节点,之后弹出另一个对话框,在该对话框中的“Direction of force/mom”一项中选择:“FY,在Force/moment value”一项中输入:-5000(注:负号表示力的方向与Y的方向相反),其他保留缺省装置,如图38所示,然后点击“OK”按钮关闭对话框,这样,通过在该组节点上施加与Y向相反的作用力,就可以模拟该实训中所要求的分布力Fy =-5000N。

(3)恢复选择所有节点。

在求解之前必须选择所有已创建的对象为活动对象(如点、线、面、体、单元等),否则求解会出错。

因此,点击应用菜单中的“Select>Everything”,即可完成该项工作。

需要注意的是,此时显示窗口仅显示施力节点及作用力的方向箭头。

若要显示整个工字钢梁的网络模型,可点击应用菜单中的“Plot>Elements”即可。

3.施加重力载荷。

点击主菜单中的“Preprocessor>Loads>DefineLoads>Apply>Structural>Inertia>Gravity”,在弹出对话框的图35 网格划分对话框“ACELY”一栏中输入:9.8(表示沿Y方向的重力加速度为9.8m/s,系统会自动利用密度等参数进行分析计算),其他保留缺省设置,点击“OK”关闭对话框。

到此为止,有限元分析的前置处理部分已经结束。

(六)求解点击主菜单中的“Solution>Solve>Current LS”,在弹出对话框中点击“OK”按钮,开始进行分析求解。

分析完成后,又弹出一信息窗口提示用户已完成求解,点击“Close”按钮图37 节点选择关闭对话框即可。

至于在求解时产生的STATUS Command窗口,点击“File>Close”关闭即可。

说明:到此为止,有限元分析的求解部分已经结束。

(七)分析结果浏览1.绘制节点位移云图。

点击主菜单中的“General Postproc>Plot Results>ContourPlot>Nodal Solu”,弹出对话框,选中右上列表框“Translation”栏中的“UY”选项,其他保留缺省设置。

点击“OK”按钮,即可显示本实训工字钢梁各节点在重力和Fy作用下的位移云图,如图40所示。