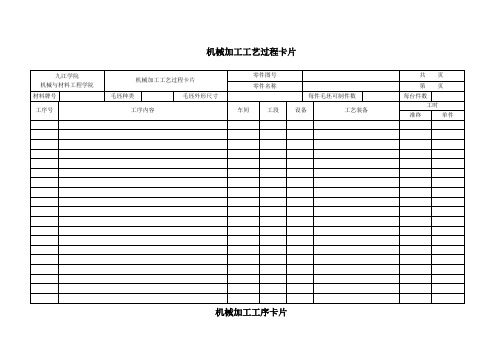

机械加工工序卡片工艺过程卡片

- 格式:docx

- 大小:37.50 KB

- 文档页数:3

机械加工工序卡片工艺

过程卡片

机械加工工序卡片

工

步

工步内容工艺装备号

机械加工工序卡片

工

步

工步内容工艺装备号

机械加工工序卡片工步内容工艺装备

机械加工工序卡片工步内容工艺装备

机械加工工序卡片

工

步

工步内容工艺装备号

机械加工工序卡片工步内容工艺装备

机械加工工序卡片

车间

毛坯种

类

铸件

设备名

称

摇臂钻

床

夹具编号

工位器具编号

工

步工步内容工艺装备主轴速度

机械加工工序卡片

工艺装备

机械加工工序卡片

工艺装备

机械加工工艺过程卡片。

机械加工工艺过程卡片及工序卡机制xxx班机械加工工艺过程卡片产品型号零件图号01产品名称零件名称轴共 1 页第 1 页材料牌号45 毛坯种类锻件毛坯外形尺寸φ30mm×170mm 每毛坯件数 1 每台件数 1 备注年产万工序号工序名称工序内容车间工段设备工艺装备工时准终单件10 模锻毛坯20车削车削端面保证长度120mm轮廓粗车余量2mm圆弧粗车余量2mm轮廓精车槽加工 4 x 2车削螺纹 M16 x 1.5机加工7 C6140三抓卡盘,游标卡尺,外圆车刀,螺纹车刀工件调头30车削粗车球面余量2mm粗车锥面余量2mm粗车外圆余量2mm精车球面 R8精车锥面精车外圆φ28mm机加工4 C6140三抓卡盘,游标卡尺,外圆车刀,球面车刀40终检入库设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机制xxx班机械加工工序卡片产品型号零件图号01产品名称零件名称轴共 2 页第 1 页车间工序号工序名称材料牌号机加工20 车削2A12精心整理,用心做精品2精心整理,用心做精品3车间工序号工序名称材料牌号机加工30 车削2A12毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻件 1 1设备名称设备型号设备编号同时加工件数卧式车床 CA6140 1 夹具编号夹具名称切削液三抓卡盘工位器具编号工序工时 (分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 基本辅助1 球面车削球面车刀,游标卡尺320 30 0.2 1 22 锥面车削外圆车刀,游标卡尺32030 0.2 1 23 外圆车削外圆车刀,游标卡尺32030 0.2 1 2设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记更改文件号签字日期精心整理,用心做精品4。

机械加工工序卡片

产品型号零件图号

产品名称零件名称共3页第2页

车间工序号工序名称材料牌号

机加工

20车B端

毛坯种类毛坯外形尺寸每毛坯可制件数每台件数

1

设备名称设备型号设备编号同时加工件数

数控车床CAK4085Dj

1

夹具编号夹具名称切削液

液压软爪

检具编号检具名称

工序工时(分)

准终单件

游标卡尺,内径表,圆角规,

工步号工步内容工艺装备主轴转速切削速度进给量切削深度

进给次数

工步工时r/min m/min mm/r mm基本帮忙

1车P部台湾亚肯外圆车刀8002000.251

2车内孔并倒C1角台湾亚肯硬质合金刀杆8002400.3 1.81

设计(日期)校对(日期)审核(日期)尺度化(日期)会签(日期)

标识表记标帜处数

更改

文件号

签字日期

标识表记

标帜

更改

文件号

签字日期

机械加工工序卡片

产品型号零件图号

产品名称零件名称共3页第3页。

机械加工工艺过程卡片机械加工工艺过程卡片产品型号零(部)件图号产品名称旋耕机零(部)件名称犁刀变速齿轮箱体共 1 页第 1 页材料HT200 毛坯种类铸件毛坯外型尺寸177mm×168mm×150mm每毛坯可制件数 1 每个件数 1 备注工序号工序名称工序内容车间工段设备工艺装备工时准终单件1 铸造铸2 时效热3 涂底漆表4 粗铣N面,钻扩铰2-Φ10F9至Φ9F9,孔口倒角1×45°,钻4-Φ13 金工TH6350 铣N面及孔的夹具222 3.6955 粗铣R面及Q面,粗镗2-Φ80孔,空口倒角1×45°金工TH6350 铣R、Q面及孔夹具189 3.1446 精铣N面,精扩铰2-Φ10F9孔,并提高至2-Φ10F7 金工TH6350 铣N面及孔的夹具63 1.0477 精铣R面及Q面,精镗2-Φ80H7孔,钻8-M12螺纹底孔,孔口倒角1×45°,钻扩铰2-Φ8N8,孔口倒角1×45°,攻螺纹8-M12-6H金工TH6350 铣R、Q面及孔夹具515 8.5688 铣凸台面钻Φ20孔,扩铰SΦ30H9球形孔,钻4-M6螺纹底孔,孔口倒角1×45,攻螺纹4-M6-6H金工KT1300V 铣凸台及孔夹具188 3.129 锪4-Φ22平面金工KT1300V 锪平面4—Φ22夹具30 0.49910 检验质检11 入库设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期40机械加工工序卡片机械加工工序卡片产品型号零(部)件图号 1产品名称旋耕机零(部)件名称犁刀变速齿轮箱体共 6 页第 1 页车间工序号工序名称材料金工 4粗铣N面以及钻扩铰其上的孔HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件177×168×150 1 1设备名称设备型号设备编号同时加工件数卧式加工中心TH6350 10 1夹具编号夹具名称切削液1 铣N面及孔的夹具乳化液工位器具编号工位器具名称工序工时准终单件1 运转小车222 3.695工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 粗铣N面160mm的可转位三面刃铣刀150 75.36 0.2 3.5 1 0.64 0.222 钻2-Φ10F9至Φ8.8H9 Φ8.8mm扩孔钻1000 22 0.3 3.5 1 0.1 0.373 扩2-Φ10F9至Φ9F9 Φ9F9孔铰刀400 11 0.3 0.9 1 0.22 0.334 铰2-Φ10F9至Φ9F9,孔口倒角1×45°Φ9F9孔铰刀600 16.9 0.3 0.1 1 0.14 0.635 钻4-Φ13 Φ13锥柄麻花钻600 24.40 0.4 6.5 1 0.44 0.605设计(日期)审核(日期)标准化(日期)会签(日期)标记处更改文件号签字日期标记处数更改文件号签字日期41机械加工工序卡片机械加工工序卡片产品型号零(部)件图号 2产品名称旋耕机零(部)件名称犁刀变速齿轮箱体共 6 页第 2 页车间工序号工序名称材料金工 5粗铣R、Q面以及粗镗2-φ80的孔HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件177×168×150 1 1设备名称设备型号设备编号同时加工件数卧式加工中TH6350 10 1夹具编号夹具名称切削液2 铣R、Q面及孔夹具乳化液工位器具编号工位器具名称工序工时准终单件1 运转小车189 3.144工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 粗铣R面及Q面Φ160mmC类可转位面铣刀118 59.283 0.23 1 1.2 0.242 粗镗2-Φ80孔,空口倒角1×45°镗通孔镗刀2.25mm 96 24 0.2 2.75 1 1.42 0.28设计(日期)审核(日期)标准化(日期)会签(日期)标记处更改文件号签字日期标记处数更改文件签字日期42机械加工工序卡片机械加工工序卡片产品型号零(部)件图号 3产品名称联轴器零(部)件名称犁刀变速齿轮箱体共 6 页第 3 页车间工序号工序名称材料金工 6精铣N面及其表面的孔HT200毛坯种类毛坯尺寸大小每毛坯可制件数每台件数铸件177×168×150 1 1设备名称设备型号设备编号同时加工件数卧式加工中心TH6350 10 1夹具编号夹具名称切削液1 铣N面及孔的夹具乳化液工位器具编号工位器具名称工序工时准终单件1 运转小车63 1.047工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 精铣N面Φ200可转位面铣刀300 120 0.5 1.5 1 0.107 0.222 精扩2-Φ10F9孔,并提高至2-Φ10F7 Φ10扩孔钻400 11 0.3 0.9 1 0.25 0.053 精铰2-Φ10F9孔,并提高至2-Φ10F7 Φ10F7孔铰刀200 6.28 0.1 0.1 1 0.3 0.12设计(日期)审核(日期)标准化(日期)会签(日期)标记处更改文件号签字日期标记处数更改文件号签字日期43机械加工工序卡片机械加工工序卡片产品型号零(部)件图号 4产品名称联轴器零(部)件名称犁刀变速齿轮箱体共 6 页第 4 页车间工序号工序名称材料金工7精铣R、Q面和精镗2-φ80的孔以及孔外表面的孔HT200毛坯种类毛坯尺寸大小每毛坯可制件数每台件数铸件177×168×150 1 1设备名称设备型号设备编号同时加工件数卧式加工中心TH6350 10 1夹具编号夹具名称切削液2 铣R、Q面及孔夹具乳化液工位器具编号工位器具名称工序工时准终单件1 运转小车515 8.568工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 精铣R面及Q面专用铣夹具300 111.1 0.5 4 1 0.6 0.122 精镗2-Φ80H7孔Φ160mmC类可转位面铣刀287 72 0.12 0.25 1 1.74 0.3483 钻8-M12螺纹底孔,孔口倒角1×45°专用钻夹具630 20 0.3 5.1 1 0.8 0.164 钻2-Φ8N8 Φ8麻花钻1010 22.2 0.3 3.5 1 1.33 0.2665 扩2-Φ8N8 Φ8扩孔钻450 11.1 0.3 0.45 1 0.9 0.186 铰2-Φ8N8,孔口倒角1×45°Φ8铰孔刀620 15.6 0.3 0.05 1 0.8 0.167 攻螺纹8-M12-6H Φ12丝锥125 4.7 1.75 1 0.72 0.144设计(日期)审核(日期)标准化(日期)会签(日期)标记处更改文件号签字日期标记处数更改文件号签字日期44机械加工工序卡片机械加工工序卡片产品型号零(部)件图号 5产品名称旋耕机零(部)件名称犁刀变速齿轮箱体共 6 页第 5 页车间工序号工序名称材料金工9 凸台面及孔钻,攻螺纹HT200毛坯种类毛坯尺寸大小每毛坯可制件数每台件数铸件177×168×150 1 1设备名称设备型号设备编号同时加工件数立式加工中心KT1300V 20 1夹具编号夹具名称切削液3 铣凸台及孔夹具乳化液工位器具编号工位器具名称工序工时准终单件1 运转小车188 3.12工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 铣凸台面Φ63莫氏锥柄铣刀440 25.12 0.32 1 0.22 0.0442 扩SΦ30H9球形孔至SΦ29.4H10Φ29.4球形扩孔钻135 12.56 1.1 4.7 1 0.15 0.333 铰SΦ30H9球形孔Φ30H9球形铰孔刀125 11.78 1.5 0.3 1 0.48 0.964 钻4-M6螺纹底孔,孔口倒角1×45 Φ6锥柄麻花钻1800 33.9 0.13 1 0.228 0.0465 攻螺纹Φ6丝锥500 1.9 1 1 0.528 0.156设计(日期)审核(日期)标准化(日期)会签(日期)标记处更改文件号签字日期标记处数更改文件号签字日期45机械加工工序卡片机械加工工序卡片产品型号零(部)件图号 6产品名称旋耕机零(部)件名称犁刀变速齿轮箱体共 6 页第 6 页车间工序号工序名称材料金工10 锪4-φ22平面HT200毛坯种类毛坯尺寸大小每毛坯可制件数每台件数铸件177×168×150 1 1设备名称设备型号设备编号同时加工件数立式加工中心KT1300V20 1夹具编号夹具名称切削液4 锪平面4—Φ22夹具乳化液工位器具编号工位器具名称工序工时准终单件1 运转小车30 0.499工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 锪4-Φ22平面Φ22可换导柱平底锪孔钻260 18 0.12 4.5 1 0.416 0.083设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期4647。

机械加工工序卡片工艺过程卡片

一、机械加工工序卡片的内容

1.工件信息:包括工件名称、工件图号、工件材料等。

工件信息是确

定加工方法和操作的基础,对于正确编写工艺过程卡片至关重要。

2.设备信息:包括机床型号、加工中心等设备的具体参数信息。

设备

信息是为了确保在正确的设备上进行机械加工,保证加工质量和效率。

3.工序顺序:记录每个工序的次序和顺序,包括粗加工和精加工的顺序、表面处理的顺序等。

工序顺序是为了合理组织工序的进行,确保每个

工序之间的衔接和连贯性。

4.工艺参数:包括切削速度、进给速度、切削深度、刀具修整等工艺

参数。

工艺参数是决定加工质量和效率的关键因素,需要根据具体工件和

刀具的情况进行调整和设定。

5.刀具信息:包括刀具型号、切削材料、刀具尺寸等。

刀具信息是确

保刀具选择正确、刀具寿命控制在合理范围内的关键因素。

6.夹具信息:包括夹具类型、夹具安装方式、夹具定位方式等。

夹具

信息是确保工件在加工过程中能够稳定固定,避免因夹具失效导致的加工

失误。

二、机械加工工序卡片的编写方法

编写机械加工工序卡片需要按照一定的方法和规范进行,以下是一般

的编写方法:

1.分析工件特性:根据工件的形状、尺寸和材料等特性,确定合适的

加工方法和工序顺序。

同时需要考虑到工件的加工难度和特殊要求等因素。

2.设定工艺参数:根据工艺要求和技术经验,设定合适的切削速度、

进给速度、切削深度等参数。

可以利用试切、试车等方法进行优化和调整。

3.选择刀具和夹具:根据工件材料和形状,选择合适的刀具,并确定

刀具的刀径、齿数和刀片材料等参数。

同时需要根据夹具的类型和要求,

选择合适的夹具进行加工。

4.组织工序顺序:根据工序的要求和衔接关系,合理组织工序的次序

和顺序。

在组织工序时,需要考虑到加工中心和夹具的可用性、工艺过程

的连续性和效率等因素。

5.编写工序卡片:根据上述内容,编写机械加工工序卡片。

写清楚每

个工序的具体操作要求和参数设定,并附上相应的图纸、程序等资料。

6.审核和改进:编写完成后,进行内部审核和反馈,根据审核结果进

行修改和改进。

确保工序卡片的准确性和实用性。

三、机械加工工序卡片的应用

1.指导加工操作:工序卡片清晰地记录了每个工序的操作要求和参数

设定,使加工人员能够按照规定的步骤和要求进行加工操作,提高工作效

率和加工质量。

2.组织生产流程:工序卡片清楚地列出了各个工序的次序和顺序,有

助于合理组织生产流程,减少加工中的重复和浪费,提高整体生产效率。

3.问题分析和改进:通过工序卡片的记录和反馈,可以对加工过程中

出现的问题进行分析和改进。

及时修改和更新工序卡片,使加工工艺和方

法得到优化和改善。

总之,机械加工工序卡片对于机械加工过程的规范化和优化起着重要的作用。

我们应该认真编写和使用工序卡片,使机械加工工艺过程更加科学、高效和可控。