SPD法制备超细晶材料

- 格式:pptx

- 大小:767.64 KB

- 文档页数:8

SPS预烧结制备超细晶梯度硬质合金许智峰;周向葵;王凯;王强【摘要】首先采用SPS预烧结和真空预烧结制备超细晶硬质合金,再经过梯度烧结使超细晶硬质合金表面形成梯度层,研究了不同预烧结方式对合金组织的影响,分析了预烧结后合金微观组织对超细晶硬质合金的梯度形成及晶粒生长的影响.结果表明,预烧结后合金的微观组织对梯度烧结后的梯度形成和晶粒生长有较大影响,经过SPS预烧结后的硬质合金进行梯度烧结后,可以获得梯度层厚度为53μm,平均WC 晶粒尺寸为0.3μm的超细晶梯度硬质合金.【期刊名称】《东北大学学报(自然科学版)》【年(卷),期】2018(039)011【总页数】5页(P1593-1597)【关键词】超细晶;梯度硬质合金;SPS预烧结;梯度形成;晶粒尺寸【作者】许智峰;周向葵;王凯;王强【作者单位】东北大学材料电磁过程研究教育部重点实验室, 辽宁沈阳 110819;郑州轻工业学院机电工程学院, 河南郑州 450002;东北大学材料电磁过程研究教育部重点实验室, 辽宁沈阳 110819;东北大学材料电磁过程研究教育部重点实验室, 辽宁沈阳 110819【正文语种】中文【中图分类】TG146.4Suzuki等[1]发现含氮硬质合金在无氮气氛中烧结后可在表面形成韧性较高的富钴梯度层,能有效地阻止微裂纹向内部扩展[2-3],常被作为涂层刀具基体使用.但目前应用的都是中等晶粒尺寸的梯度硬质合金,强度低,降低了涂层刀具的性能.超细晶硬质合金具有较高的硬度和抗弯强度[4].因此,将超细晶硬质合金与梯度硬质合金相结合,制备出超细晶梯度硬质合金作为涂层刀具基体使用,可进一步提高涂层刀具的性能. 目前主要采用两步法烧结制备梯度硬质合金,即先在一定氮气压力下进行预烧结,然后再在无氮气氛下进行梯度烧结,促使表面形成一定厚度的梯度层.已有研究表明梯度形成主要是受扩散和热力学耦合控制[5-7].Ekroth等[5]采用两步法烧结制备了表面富钴的梯度硬质合金并研究了不同立方相、碳含量和钴含量对梯度形成的影响,但是没有考虑预烧结后合金的组织对梯度烧结过程中的梯度形成和晶粒生长的影响.Frykholm等[8]研究发现硬质合金中WC相的分布对梯度形成厚度有影响.可见,预烧结后硬质合金的微观组织结构对梯度形成具有重要的影响,需要进一步研究.为了制备超细晶梯度硬质合金,需要采用超细WC粉末为原料.但是在烧结过程中WC易长大,必须选择合适的预烧结方式来控制WC晶粒的长大.目前常用的烧结方法主要有真空烧结、热压烧结[9]、微波烧结[10]、放电等离子活化烧结(SPS)[11]、热等静压烧结(HIP)[12]等.其中,真空烧结在工业应用中较为普遍,而SPS烧结由于具有升温速度快和烧结温度低的特点,可以显著抑制WC晶粒在烧结过程中的长大.因此,本文首先采用SPS预烧结和真空预烧结制备超细晶硬质合金,然后采用梯度烧结来获得表面富钴的超细晶梯度硬质合金,研究经过不同预烧结方式后的硬质合金微观组织对梯度形成及晶粒生长的影响.1 实验材料与实验方法本研究所采用的合金成分和粉末的费氏粒度(Fisher sub-sieve size,Fsss)如表1所示,主要成分为WC,Ti(C,N),(W,Ti)C和金属Co粉,并添加少量VC,Cr3C2粉末作为晶粒抑制剂.实验原料按比例混合后放入硬质合金球磨罐内并加入PEG成型剂和酒精,湿磨后进行干燥成型.预烧结方式采用SPS预烧结和真空预烧结,其中SPS预烧结以100 ℃/min升温到1 150 ℃,保温 5 min,然后随炉冷却;真空预烧结是将压制成的长条试样放入真空烧结炉中,在400 ℃保温6 h进行脱蜡,然后升温到1 350 ℃,充入5 000 Pa的氮气,继续升温至1 390 ℃,保温15 min后随炉冷却.最后将预烧结后的试样置于无氮气氛下,在1 430 ℃保温1 h进行梯度烧结.表1 实验材料的成分及粉末颗粒尺寸Table 1 Powder and particle sizes for the cemented carbide材料成分WCCoTi(C,N)(W,Ti)CVCCr3C2质量分数/%7712460.350.65Fsss /μm0.41.01.51.51.01.0将烧结后的试样沿横断面切割,用导电树脂镶嵌后进行打磨、抛光.通过场发射扫描电子显微镜观察硬质合金表层和芯部的微观组织.为了获得WC晶粒尺寸,采用图像分析软件Win ROOF对WC晶粒进行测量,每个实验条件下随机选取3个视场,每个视场测量200个左右的WC晶粒.2 结果与讨论经过真空预烧结和SPS预烧结后硬质合金的微观组织分别如图1所示.其中白色的是WC相,黑色的是Co粘结相,灰色的是立方相.真空预烧结后,WC晶粒大小很不均匀,部分区域出现粗大的长方形或三角形WC晶粒,并且出现了芯部为黑色Ti(C,N),外部为灰色的(W,Ti)C的“芯-环”结构立方相[13].而SPS预烧结后,WC晶粒和立方相晶粒较为细小,大小分布均匀,没有出现明显的聚集或长大,不存在“芯-环”结构立方相.图1 预烧结后硬质合金显微组织Fig.1 Microstructure of the cemented carbides after pre-sintering(a)—真空; (b)—SPS.为了研究预烧结后合金微观组织对梯度硬质合金的梯度形成和晶粒生长的影响,对预烧结后硬质合金的WC晶粒尺寸分布进行了分析,如图2所示.真空预烧结后的WC晶粒尺寸分布范围较宽,且呈双峰分布,WC晶粒尺寸主要集中在0.4~1.6 μm 之间,同时还存在很多较大尺寸的WC晶粒,个别异常长大的WC晶粒尺寸可达3.5 μm,平均WC晶粒尺寸为0.87 μm,相比原始WC粉末颗粒粒度,WC晶粒尺寸有了成倍的增长.而经过SPS预烧结后,硬质合金的WC晶粒尺寸主要分布在0.15~0.5 μm之间,仅有少量WC晶粒的尺寸超过0.6 μm,平均WC晶粒尺寸仅为0.25μm.SPS预烧结后异常长大的WC晶粒主要是由于原始粉末中存在少数大尺寸的WC晶粒.对比不同预烧结后合金的平均晶粒尺寸,可以发现SPS预烧结后的平均WC晶粒尺寸仅为真空预烧结的28.7%,表明SPS预烧结可以获得较为细小的WC 晶粒.梯度烧结后硬质合金表层微观组织如图3所示.在合金表面均形成了一层与内部组织不同的梯度层,并且不同的预烧结后的合金经过梯度烧结后的梯度层厚度也不同.真空预烧结后的梯度层与芯部组织之间有明显的分界,表面梯度层基本不含立方相,只有WC相和粘结相Co,梯度层厚度为34 μm;而经过SPS预烧结的合金经过梯度烧结后,立方相含量从表面到芯部呈现梯度变化,逐渐增到一个稳定的状态,梯度层厚度为53 μm,比真空预烧结后合金的梯度层厚度增加了55.9%.图2 预烧结后WC晶粒尺寸分布Fig.2 WC grain size distribution in the cemented carbide after pre-sintering(a)—真空; (b)—SPS.图3 梯度烧结后表层显微组织Fig.3 Surface microstructure of cemented carbide after gradient sintering(a)—真空; (b)—SPS.经过梯度烧结后,硬质合金内部的微观组织也有了较大变化.不同预烧结试样经过梯度烧结后芯部的微观组织如图4所示.其中真空预烧结后的合金经过梯度烧结后,WC晶粒主要呈长方形的板状形貌,并且WC晶粒大小差别较大,分布不均匀,部分较大的WC晶粒边界甚至连接在一起,而立方相的尺寸也较粗大.由于含N量的不同,立方相的颜色从边缘浅灰色的(W,Ti)C到芯部黑色的Ti(C,N)逐渐过渡.而SPS预烧结的合金经过梯度烧结后仅有极个别的异常长大的细长方形板状WC晶粒存在,其余WC晶粒没有明显的变化.图4 梯度烧结后合金的微观组织Fig.4 Microstructure of the cemented carbide after gradient sintering(a)—真空; (b)—SPS.为了确定梯度烧结后WC晶粒尺寸的变化,对两种不同预烧结的合金经过梯度烧结后WC晶粒尺寸的分布进行了测量,如图5所示.真空预烧结的硬质合金经过梯度烧结后,WC晶粒尺寸主要分布在0.6~1.8 μm之间,大约占总数的90%,超过2 μm 的晶粒约占5%,其中最大的WC晶粒尺寸可达4.5 μm,WC的平均晶粒尺寸约为1.13 μm.而SPS预烧结的硬质合金经过梯度烧结后,WC晶粒变化不大,基本保持预烧结后的WC晶粒尺寸,约有96%的WC晶粒尺寸分布在0.1~0.6 μm之间,分布范围很小,异常长大的WC晶粒大约为1%,WC晶粒平均尺寸约为0.3 μm.图5 梯度烧结后合金的WC晶粒尺寸分布Fig.5 Distribution of WC grain size after gradient sintering(a)—真空; (b)—SPS.大量研究表明富粘结相梯度层的形成是由于合金中的N向外扩散,N与Ti之间强烈的热力学耦合导致Ti向相反方向扩散,N与Ti扩散后形成的空位由粘结相Co填充,最终在表面形成一层无立方相而富粘结相的梯度层[5-7,14].对比不同预烧结合金经过梯度烧结后的梯度层厚度,可以发现真空预烧结和SPS预烧结后硬质合金形成的梯度层厚度有较大差异.由于真空预烧结后的硬质合金中WC晶粒尺寸较大,并且大小不均匀,粘结相Co的分布也变得不均匀,供原子扩散的扩散通道数量减少.N与Ti原子在扩散过程中需要绕过尺寸较大的WC晶粒,从而增加了扩散距离,最终形成的梯度层厚度较薄.而SPS预烧结的合金中WC晶粒细小,粘结相分布均匀.在梯度烧结过程中,有利于N与Ti扩散的通道增多,且可以扩散更大的距离,所以形成了较厚的梯度层.真空预烧结和SPS预烧结的WC晶粒经过梯度烧结后,均有了一定的长大,但由于在梯度烧结前,真空预烧结后的WC晶粒存在较多尺寸较大的晶粒,这些大晶粒在梯度烧结中很容易吞并周围的小WC晶粒进一步长大,而SPS预烧结后的WC晶粒尺寸较小,在梯度烧结过程中,仅有少数WC晶粒发生异常长大,而且长大的尺寸很小,大部分保持了预烧结后的晶粒尺寸.可见,SPS预烧结可以很好地抑制WC晶粒长大,获得超细晶硬质合金基体,并且经过梯度烧结后可以获得表面富钴梯度层,同时WC晶粒尺寸没有较大的变化,从而获得具有表面富钴的超细晶梯度硬质合金基体.3 结论1) 采用SPS预烧结可以较好地抑制WC晶粒生长,获得具有细小WC晶粒和粘结相均匀分布的超细晶硬质合金,减少了WC晶粒对原子扩散的阻碍,增加了N与Ti 原子的扩散通道,在梯度烧结过程中有利于较厚梯度层的形成.2) SPS预烧结后的合金经过梯度烧结后,可以获得WC平均晶粒尺寸为0.3 μm,富钴梯度层厚度约为53 μm的超细晶梯度硬质合金.3) 超细WC粉末经过真空预烧结后合金的WC晶粒大小不均匀,出现较多尺寸较大的WC晶粒,平均晶粒尺寸可达0.91 μm,且经过梯度烧结后形成的梯度层较薄.参考文献:【相关文献】[1] Suzuki H,Hayashi K,Taniguchi Y.The β-free layer formed near the surface of vacuum-sintered WC-β-Co alloys containing nitrogen[J].Transactions of the Japan Institute of Metals,1981,22(11):758-764.[2] Andrén H O.Microstructure development during sintering and heat-treatment of cemented carbides and cermets[J].Materials Chemistry and Physice,2001,67(1):209-213. [3] Lengauer W,Dreyer K.Functionally graded hardmetals[J].Journal of Alloys and Compounds,2002,338:194-211.[4] Konyashina I,Ries B.Wear damage of cemented carbides with different combinations ofWC mean grain size and Co content.part I:ASTM wear tests[J].International Journal of Refractory Metals and Hard Materials,2014,46:12-19.[5] Ekroth M,Frykholm R,Lindholm M,et al.Gradient zones in WC-Ti(C,N)-Co-based cemented carbides:experimental study and computer simulations[J].ActaMaterial,2000,48(9):2177-2185.[6] Schwarzkopf M,Exner H E,Fischmeister H F,et al.Kinetics of compositional modification of(W,Ti)C-WC-Co alloy surfaces[J].Material Science Engineering A,1988,105/106:225-231.[7] Gustafson P,Ostlund A.Binder-phase enrichment by dissolution of cubiccarbides[J].International Journal of Refractory Metals and Hard Materials,1994,12(3):129-136.[8] Frykholm R,Ekroth M,Jansson B,et al.A new labyrinth factor for modelling the effect of binder volume fraction on gradient sintering of cemented carbides[J].ActaMaterialia,2003,51(4):1115-1121.[9] Azcona I,Ordó A,Sánchez J M,et al.Hot isostatic pressi ng of ultrafine tungsten carbide-cobalt hardmetals[J].Journal of Materials Science,2002,37(19):4189-4195.[10] Breval E,Cheng J P,Agrawal D K,et parison between microwave and conventional sintering of WC/Co composites[J].Materials Science and EngineeringA,2005,391(1/2):285-295.[11] Sivaprahasam D,Chandrasekar S B,Sundaresan R R.Microstructure and mechanical properties of nanocrystalline WC-12Co consolidated by spark plasmasintering[J].International Journal of Refractory Metals and Hard Materials,2007,25:144-152.[12] Bauer R E.Sinter-HIP furnaces sintering and compacting in a combinedcycle[J].Modern Developments in Powder Metallurgy,1988,18(6):5-10.[13] Frykholm R,Andrén H O.Development of the microstructure during gradient sintering of a cemented carbide[J].Materials Chemistry and Physics,2001,67(1):203-208.[14] Chen W M,Xie W,Zhang L J,et al.Diffusion-controlled growth of fcc-free surface layers on cemented carbides:experimental measurements coupled with computersimulation[J].International Journal of Refractory Metals and Hard Materials,2013,41:531-539.。

高压扭转法的研究现状及展望1薛克敏,张君,李萍,黄科帅合肥工业大学材料科学与工程学院,安徽合肥(230009)E-mail:zj8888000816@摘要:高压扭转法是在变形体高度方向施加压力的同时,通过主动摩擦作用在其横截面上施加一扭矩,促使变形体产生轴向压缩和切向剪切变形的特殊塑性变形工艺。

本文介绍了高压扭转法对提高材料的力学性能、超塑性等的贡献以及影响高压扭转法的因素,分析了高压扭转法目前存在的问题,并对其应用前景进行了展望。

关键词:大塑性变形;高压扭转;细晶材料中图分类号:TG3761. 引言近年来,人们对大塑性变形影响材料组织性能的问题越来越感兴趣,并在研究过程中选用多种不同的方法来产生大塑性变形[1]。

大塑性变形 (SPD)是一种通过机械方法制备块体超细晶材料的技术。

SPD法适用范围宽,可制造相对大体积、内部组织致密的超细晶试样。

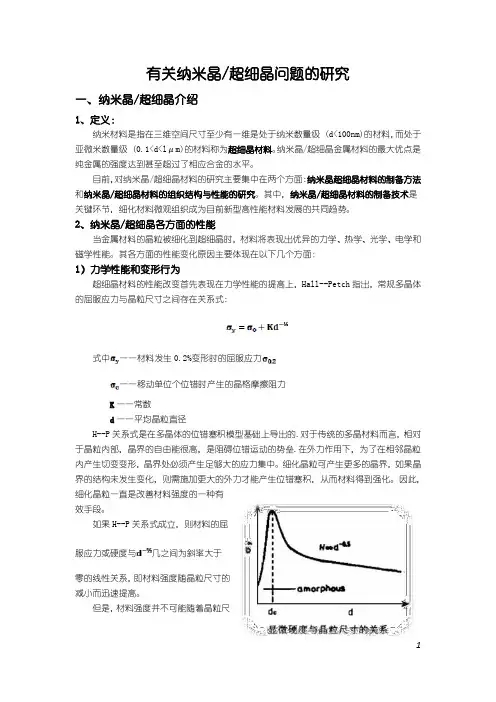

高压扭转法(HPT)是大塑性变形法中的一种,即在轴向压缩的同时在横截面上施加一扭矩,就可以变摩擦阻力为摩擦动力,从而既实现了一定的扭转变形,又实现了简单压缩变形(图1)[2-3]。

图1 高压扭转原理图2. 高压扭转的研究现状高压扭转是由前苏联学者О.А.Ганаго等人于上世纪五十年代末首先提出并进行实验、理论研究,而后逐步应用于实际生产中的。

苏联学者在YNM-30T万能材料试验机上对高压扭转复合加载成形方法进行了实验研究。

到上世纪九十年代,这种方法被R.Z.Valiev等人改进并用于研究材料大变形下的相变以及大的塑性变形后组织结构的变化,并发现经过高压下的严重扭转变形后,材料内部形成了大角度晶界的均匀纳米结构,材料的性能也发生了质的变化,从而使其成为制备块体纳米材料的一种新方法且被认为是最有希望实现工业化生产的有效途径之一[4-6]综合国内外学者的研究表明:高压扭转与镦粗相比具有很大的优越性,如促使变形均匀,降低变形抗力,增加变形量等等[7-11]。

2.1高压扭转对材料组织性能的影响目前,用HPT法已经对铝合金、钛合金、镍合金、纯铬、纯钛、纯铜和铜合金、Co-NiO 复合材料进行了实验。

有关纳米晶/超细晶问题的研究一、纳米晶/超细晶介绍1、定义:纳米材料是指在三维空间尺寸至少有一维是处于纳米数量级 (d<100nm)的材料,而处于亚微米数量级 (0.1<d<lμm)的材料称为超细晶材料。

纳米晶/超细晶金属材料的最大优点是纯金属的强度达到甚至超过了相应合金的水平。

目前,对纳米晶/超细晶材料的研究主要集中在两个方面:纳米晶超细晶材料的制备方法和纳米晶/超细晶材料的组织结构与性能的研究。

其中,纳米晶/超细晶材料的制备技术是关键环节,细化材料微观组织成为目前新型高性能材料发展的共同趋势。

2、纳米晶/超细晶各方面的性能当金属材料的晶粒被细化到超细晶时,材料将表现出优异的力学、热学、光学、电学和磁学性能。

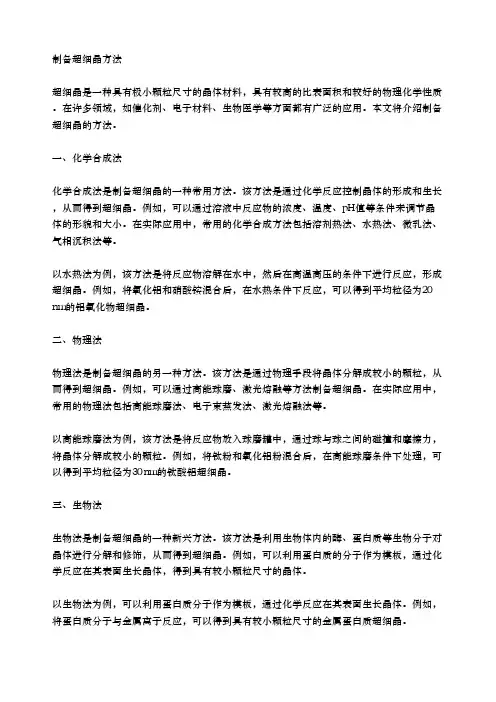

其各方面的性能变化原因主要体现在以下几个方面:1)力学性能和变形行为超细晶材料的性能改变首先表现在力学性能的提高上,Hall--Petch指出,常规多晶体的屈服应力与晶粒尺寸之间存在关系式:式中一一材料发生0.2%变形时的屈服应力一一移动单位个位错时产生的晶格摩擦阻力K一一常数d一一平均晶粒直径H--P关系式是在多晶体的位错塞积模型基础上导出的.对于传统的多晶材料而言,相对于晶粒内部,晶界的自由能很高,是阻碍位错运动的势垒.在外力作用下,为了在相邻晶粒内产生切变变形,晶界处必须产生足够大的应力集中。

细化晶粒可产生更多的晶界,如果晶界的结构未发生变化,则需施加更大的外力才能产生位错塞积,从而材料得到强化。

因此,细化晶粒一直是改善材料强度的一种有效手段。

如果H--P关系式成立,则材料的屈服应力或硬度与几之间为斜率大于零的线性关系,即材料强度随晶粒尺寸的减小而迅速提高。

但是,材料强度并不可能随着晶粒尺寸减小而无限地增加.右图为与d之间关系的示意图。

理论上,材料强度不可能超过其完整晶须的强度,这可视为对应关系的上限。

此外,在晶粒非常细小的情况下,晶界处任何弛豫过程均可使强度下降;同时,如果晶粒小到不能容纳一个位错时,H--P关系式将不再成立,此即右图中的d<时的情况。

制备超细晶方法超细晶是一种具有极小颗粒尺寸的晶体材料,具有较高的比表面积和较好的物理化学性质。

在许多领域,如催化剂、电子材料、生物医学等方面都有广泛的应用。

本文将介绍制备超细晶的方法。

一、化学合成法化学合成法是制备超细晶的一种常用方法。

该方法是通过化学反应控制晶体的形成和生长,从而得到超细晶。

例如,可以通过溶液中反应物的浓度、温度、pH值等条件来调节晶体的形貌和大小。

在实际应用中,常用的化学合成方法包括溶剂热法、水热法、微乳法、气相沉积法等。

以水热法为例,该方法是将反应物溶解在水中,然后在高温高压的条件下进行反应,形成超细晶。

例如,将氧化铝和硝酸铵混合后,在水热条件下反应,可以得到平均粒径为20 nm的铝氧化物超细晶。

二、物理法物理法是制备超细晶的另一种方法。

该方法是通过物理手段将晶体分解成较小的颗粒,从而得到超细晶。

例如,可以通过高能球磨、激光熔融等方法制备超细晶。

在实际应用中,常用的物理法包括高能球磨法、电子束蒸发法、激光熔融法等。

以高能球磨法为例,该方法是将反应物放入球磨罐中,通过球与球之间的碰撞和摩擦力,将晶体分解成较小的颗粒。

例如,将钛粉和氧化铝粉混合后,在高能球磨条件下处理,可以得到平均粒径为30 nm的钛酸铝超细晶。

三、生物法生物法是制备超细晶的一种新兴方法。

该方法是利用生物体内的酶、蛋白质等生物分子对晶体进行分解和修饰,从而得到超细晶。

例如,可以利用蛋白质的分子作为模板,通过化学反应在其表面生长晶体,得到具有较小颗粒尺寸的晶体。

以生物法为例,可以利用蛋白质分子作为模板,通过化学反应在其表面生长晶体。

例如,将蛋白质分子与金属离子反应,可以得到具有较小颗粒尺寸的金属蛋白质超细晶。

总结制备超细晶的方法有化学合成法、物理法和生物法等多种。

在实际应用中,应根据具体的需求选择合适的制备方法。

随着科技的不断发展,制备超细晶的技术将会不断完善和发展,为各个领域的应用提供更好的材料基础。

有关纳米晶/超细晶问题的研究一、纳米晶/超细晶介绍1、定义:纳米材料是指在三维空间尺寸至少有一维是处于纳米数量级 (d<100nm)的材料,而处于亚微米数量级 (0.1<d<lμm)的材料称为超细晶材料。

纳米晶/超细晶金属材料的最大优点是纯金属的强度达到甚至超过了相应合金的水平。

目前,对纳米晶/超细晶材料的研究主要集中在两个方面:纳米晶超细晶材料的制备方法和纳米晶/超细晶材料的组织结构与性能的研究。

其中,纳米晶/超细晶材料的制备技术是关键环节,细化材料微观组织成为目前新型高性能材料发展的共同趋势。

2、纳米晶/超细晶各方面的性能当金属材料的晶粒被细化到超细晶时,材料将表现出优异的力学、热学、光学、电学和磁学性能。

其各方面的性能变化原因主要体现在以下几个方面:1)力学性能和变形行为超细晶材料的性能改变首先表现在力学性能的提高上,Hall--Petch指出,常规多晶体的屈服应力与晶粒尺寸之间存在关系式:式中一一材料发生0.2%变形时的屈服应力一一移动单位个位错时产生的晶格摩擦阻力K一一常数d一一平均晶粒直径H--P关系式是在多晶体的位错塞积模型基础上导出的.对于传统的多晶材料而言,相对于晶粒内部,晶界的自由能很高,是阻碍位错运动的势垒.在外力作用下,为了在相邻晶粒内产生切变变形,晶界处必须产生足够大的应力集中。

细化晶粒可产生更多的晶界,如果晶界的结构未发生变化,则需施加更大的外力才能产生位错塞积,从而材料得到强化。

因此,细化晶粒一直是改善材料强度的一种有效手段。

如果H--P关系式成立,则材料的屈服应力或硬度与几之间为斜率大于零的线性关系,即材料强度随晶粒尺寸的减小而迅速提高。

但是,材料强度并不可能随着晶粒尺寸减小而无限地增加.右图为与d之间关系的示意图。

理论上,材料强度不可能超过其完整晶须的强度,这可视为对应关系的上限。

此外,在晶粒非常细小的情况下,晶界处任何弛豫过程均可使强度下降;同时,如果晶粒小到不能容纳一个位错时,H--P关系式将不再成立,此即右图中的d<时的情况。

制备超细晶方法

超细晶是指晶体粒径在纳米级别的晶体,具有较高的比表面积和特殊的物理化学性质,因此在材料科学、化学、生物学等领域具有广泛的应用前景。

制备超细晶的方法有很多种,下面介绍几种常见的方法。

1. 气相法制备超细晶

气相法制备超细晶是指通过气相反应将气态前驱体转化为超细晶。

这种方法具有制备纯度高、晶体尺寸可控、反应条件温和等优点。

常见的气相法制备超细晶的方法有气相沉积法、气相凝胶法、气相热分解法等。

2. 溶液法制备超细晶

溶液法制备超细晶是指通过在溶液中控制反应条件,使溶液中的前驱体转化为超细晶。

这种方法具有制备简单、成本低、晶体尺寸可控等优点。

常见的溶液法制备超细晶的方法有溶胶-凝胶法、水热法、微乳液法等。

3. 机械法制备超细晶

机械法制备超细晶是指通过机械力作用将晶体粉末压制、研磨、球磨等处理,使其晶体尺寸减小到纳米级别。

这种方法具有制备简单、成本低、晶体尺寸可控等优点。

常见的机械法制备超细晶的方法有

高能球磨法、压制法等。

制备超细晶的方法有很多种,每种方法都有其独特的优点和适用范围。

在实际应用中,需要根据具体情况选择合适的方法进行制备。

大塑性变形技术(SPD)制备块体超细晶/纳米晶材料的概述摘要:从制备块体超细晶/纳米晶角度引出了大塑性变形技术,重点概述了等径角挤压、高压扭转、累积叠轧焊等技术;同时分析了SPD材料的强度与超塑性等性能特征,并对其未来发展做出了展望。

关键词:超细晶;大塑性变形;等径角挤压;高压扭转;超塑性1 前言根据晶粒尺度的不同,通常将材料分为:粗晶材料(晶粒大于1μm);超细晶材料(晶粒大小在0.1μm到1μm之间);纳米晶材料(晶粒小于100nm)[1]。

晶粒大小是影响多晶金属材料性能的重要因素,由亚微米级晶粒组成的超细晶/纳米晶金属材料由于具有很小的晶粒尺寸和独特的缺陷结构,在室温下不仅具有高的强度、硬度和耐磨性,而且还具有良好的塑性和韧性,在一定的温度范围内还具备超塑性,在磁性材料、催化剂、半导体等方面具有广阔的应用前景。

因此,制备大尺寸、无污染、无微孔隙且晶粒尺寸细小均匀的块体超细晶/纳米晶材料一直是人们研究的热点。

机械化合金加压成块法、电沉积法、非晶晶化法和剧烈塑性变形(Severe Plastic Deformation, SPD)等都可以制备块体超细晶/纳米晶材料,其中SPD被认为是最有希望实现工业化生产的有效途径之一[2]。

SPD具有强烈的晶粒细化能力,可以直接将材料的内部组织细化到亚微米乃至纳米级,其主要的变形方式是剪切变形。

组织细化的主要目的在于[3]:1)充分挖掘材料的潜能,获得满足军事和日益发展的航空航天等领域对高强高韧材料的需求;2)在较高温度下提高材料的超塑性能力,以提高零件的生产效率和开拓难变形材料如镁合金等的加工制备新途径。

Valiev教授认为,采用SPD方法制备超细晶/纳米结构金属应该满足多项条件[4]:1)大塑性变形量;2)相对低的变形温度;3)变形材料内部承受高压。

在这些原则的指导下,大塑性变形工艺得到了迅猛发展,出现了一系列的制备工艺:等通道转角挤压(ECAE)、高压扭转(HPT)、往复挤压(CEC)、累积轧制(ARB)、大挤压比挤压(HRE)、超音喷丸(USSP)等。

强塑性变形(SPD)制备超细晶粒材料的研究现状与发展趋势许晓嫦;刘志义;党朋;谭曼玲

【期刊名称】《材料导报》

【年(卷),期】2005(019)001

【摘要】强塑性变形(SPD)技术已成为21世纪获得微米、甚至纳米级细晶粒材料,在塑韧性损失不大的情况下成倍提高金属材料强度的手段.概要介绍了目前国内外开发的强塑性变形的新技术或新方法,指出,应力或塑性变形将成为今后改变材料组织性能的主要技术之一,将与热处理技术并驾齐驱.应力热处理专业将成为材料科学与工程中一个新型的专业.

【总页数】5页(P1-5)

【作者】许晓嫦;刘志义;党朋;谭曼玲

【作者单位】中南大学材料科学与工程学院,长沙,410083;中南大学材料科学与工程学院,长沙,410083;中南大学材料科学与工程学院,长沙,410083;株洲工学院,株洲,412084

【正文语种】中文

【中图分类】TB383

【相关文献】

1.EBSD技术在大塑性变形制备超细晶与纳米材料中的应用:试样制备、参数优化与数据分析 [J], 陈勇军;Jarle HJELEN;Hans J.ROVEN

2.剧塑性变形制备超细晶/纳米晶结构金属材料的研究现状和应用展望 [J], 康志新;

彭勇辉;赖晓明;李元元;赵海东;张卫文

3.基于剧烈塑性变形法制备块体超细晶材料和力学性能的研究综述 [J], 刘博;郑丽;卢振华

4.强塑性变形制备超细晶纯铜断裂行为研究 [J], 刘博;柴艳林;李晶;杨小康

5.EBSD技术在大塑性变形制备超细晶与纳米材料中的应用:试样制备、参数优化与数据分析 [J], 陈勇军;Jarle HJELEN;Hans J.ROVEN

因版权原因,仅展示原文概要,查看原文内容请购买。

复合SPD制备超细晶6061铝合金的组织及性能刘兆华;王晓琪;陈亮伟;起华荣;史庆南【摘要】采用反复镦压和等径角挤压相结合的复合挤压技术,在室温对退火态的6061铝合金进行4道次变形,获得等轴的超细晶铝合金.借助于透射电镜对变形过程的微观组织演变过程进行观察,提出了复合挤压过程中晶粒细化的过程.对不同实验状态的试样进行了硬度和拉伸实验,试样三个垂直面的硬度值增加了1倍,抗拉强度由165 MPa增加到402.7 MPa,但伸长率由26.8%下降到9.7%,复合挤压比等径角挤压对试样的力学性能影响更剧烈.【期刊名称】《材料工程》【年(卷),期】2014(000)011【总页数】5页(P62-66)【关键词】反复镦压;等径角挤压;超细晶;6061铝合金;剧烈塑形变形【作者】刘兆华;王晓琪;陈亮伟;起华荣;史庆南【作者单位】昆明理工大学材料科学与工程学院,昆明650093;昆明理工大学材料科学与工程学院,昆明650093;昆明理工大学材料科学与工程学院,昆明650093;昆明理工大学材料科学与工程学院,昆明650093;昆明理工大学材料科学与工程学院,昆明650093【正文语种】中文【中图分类】TG146.2+1晶粒细化是同时提高金属材料强度并改善其塑性的有效手段之一。

剧烈塑性变形(Severe Plastic Deformation,SPD)具有使多晶体材料的微观组织细化至亚微米级甚至纳米级的能力而备受关注,其中代表性的方法有高压扭转(High Pressure Torsion,HPT)、累积叠轧(Accumulative Roll Bonding,ARB)、等径角挤压(Equal Channel Angular Pressing,ECAP)及反复镦压(Cyclic Channel Die Compression,CCDC)等[1-5]。

等径角挤压因其具有设备和工艺简单特点而尤其备受关注。

等径角挤压是将试样在冲头的挤压力作用下通过两个相同通道的转角处时,发生剪切变形,而试样横截面的形状和面积保持不变[6]。