离子束增强沉积

- 格式:docx

- 大小:12.90 KB

- 文档页数:2

离子束增强沉积制备Al、Al-Y薄膜改善304不锈钢抗氧化

性能的研究

李化龙;黄元伟;张允书;柳襄怀

【期刊名称】《应用科学学报》

【年(卷),期】1994(000)003

【摘要】无

【总页数】9页(P209-217)

【作者】李化龙;黄元伟;张允书;柳襄怀

【作者单位】无

【正文语种】中文

【相关文献】

1.离子束增强沉积法制备Mo2N和Mo2-xTixN薄膜及其结构与性能研究 [J], 刘邦治;李国卿;牟宗信;张家良;崔岩;黄宁表;何浩培

2.离子束增强沉积制备TiB2薄膜及其性能研究 [J], 况园珠;白新德

3.离子束增强沉积Si、Si-Y薄膜提高304不锈钢抗氧化性的研究 [J], 李化龙;黄元伟;柳襄怀

4.离子束增强沉积Si,Al,Y复合薄膜对304不锈钢抗氧化性的影响 [J], 李化龙;黄元伟;柳襄怀;张允书

5.离子束增强沉积制备 Cr-N 薄膜及其摩擦学性能研究 [J], 唐宾;朱晓东;刘道新;徐可为;杨生荣

因版权原因,仅展示原文概要,查看原文内容请购买。

离子束沉积离子束沉积技术是一种利用高能量离子束对目标表面进行沉积技术。

这项技术可用于形成薄膜、涂层、晶体等多种形式的材料。

离子束沉积技术可以实现准确、快速和低成本的产品制造。

离子束沉积具有很高的精度和质量可靠性,因此在很多行业得到了广泛应用。

离子束沉积技术的基本原理是将高能量的离子束投射到目标表面上,离子束投射的过程中,离子束会带电离子,电离子带有一定量的能量,电离子中的能量会转化为目标表面的晶体结构,从而形成表面层。

离子束沉积技术可用于直接在目标表面上制造新的结构,可以实现精细的调节和细化知觉,有利于产品精度的提高。

离子束沉积技术有许多优点,其中首先要指出的是精度高、质量可靠、产品性能稳定可靠。

离子束沉积技术可用于微细加工、精细结构的制造、无损测试、复杂三维结构的制造等。

其次,离子束沉积技术所采用的离子投射方式,耗电量少,可以节约大量的能源,也有利于环境的保护。

最后,离子束沉积技术可以避免热情况下产品结构的变形,制造过程中没有大量的有害气体产生,安全性更高。

离子束沉积技术已经在航空航天、电子电器、光电、医疗器械等多个领域得到了广泛应用。

在航空航天领域,离子束沉积技术可用于制造航空航天器的结构件,如导弹外壳、卫星外壳、发动机叶片等,可以大大降低重量和减少摩擦,从而提升航空航天器的性能。

在电子电器领域,离子束沉积技术可以快速地生产出特殊电子元件,具有高精度、高可靠性以及耐高温和耐冲击等特点,可用于制造汽车、工业控制器、太阳能电池等电子元件。

此外,离子束技术也可用于制造高质量的医疗器械,如胸管、肝管等,可有效改善人类的健康水平。

综上所述,离子束沉积技术在多个行业得到了广泛应用。

离子束沉积技术具有准确、快速和低成本的特性,可以有效改善产品的精度、质量和可靠性。

离子束辅助沉积二氧化硅1. 简介离子束辅助沉积(Ion Beam Assisted Deposition,IBAD)是一种常用的表面工程技术,用于在材料表面形成薄膜。

其中,离子束辅助沉积二氧化硅(SiO2)是一种常见的应用。

本文将介绍离子束辅助沉积二氧化硅的原理、过程、应用以及相关的研究进展。

2. 原理离子束辅助沉积二氧化硅的原理基于离子束能量沉积和化学反应。

具体步骤如下:1.基底清洁:首先,需要对基底进行清洁处理,以去除表面的杂质和污染物。

2.离子束轰击:接下来,通过离子束轰击的方式,将高能离子束瞄准到基底表面。

离子束的能量会使基底表面发生变化,并激发出一系列的物理和化学反应。

3.化学反应:在离子束轰击的同时,需要在基底表面引入二氧化硅的前体分子,如硅烷(SiH4)或二氧化硅(SiO2)气体。

离子束轰击会激发出化学反应,使前体分子在基底表面发生聚合反应,形成二氧化硅的薄膜。

4.控制薄膜厚度:通过控制离子束轰击时间和前体分子的供应速率,可以控制薄膜的厚度。

较长的轰击时间和较高的前体分子供应速率会导致较厚的薄膜。

5.后处理:最后,需要对沉积的二氧化硅薄膜进行后处理,如热退火或等离子体处理,以改善薄膜的性能和质量。

3. 过程离子束辅助沉积二氧化硅的过程可以分为以下几个步骤:1.基底准备:首先,需要对基底进行清洁处理,以去除表面的杂质和污染物。

常用的方法包括超声清洗、溶剂清洗和等离子体清洗。

2.离子束源:离子束源是产生高能离子束的关键设备。

常用的离子束源包括离子束溅射(Ion Beam Sputtering,IBS)和离子束辅助沉积(Ion BeamAssisted Deposition,IBAD)等。

3.离子束轰击:将高能离子束瞄准到基底表面,以使基底表面发生变化。

离子束的能量和轰击角度可以通过调节离子束源的参数进行控制。

4.前体分子供应:在离子束轰击的同时,需要在基底表面引入二氧化硅的前体分子,如硅烷(SiH4)或二氧化硅(SiO2)气体。

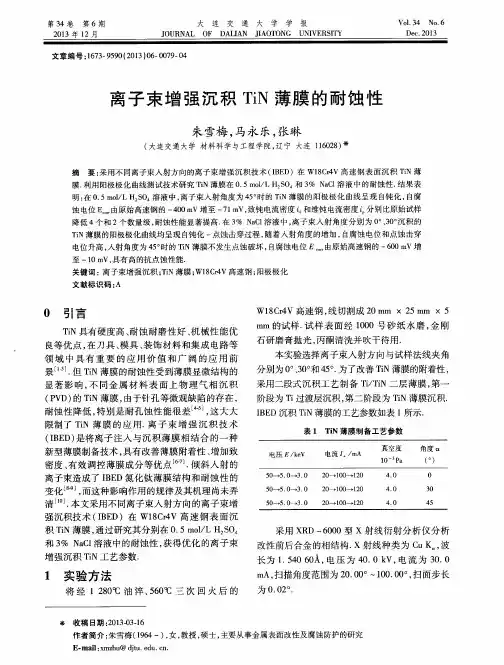

文献综述DLC薄膜的制备和检测技术综述学院光电学院学科光学工程学号1101210021姓名薛俊2013年6月18日前言20世纪70年代初,Aisenberg[1]和E.Gspenc[2]分别次采用离子束沉积技术(IBD)和碳气相离子束增强沉积(IBED)技术制备了绝缘碳膜,命名该膜为DLC[1]。

20世纪70年代末,前苏联研制的DLC膜的硬度已经达到15000(维氏硬度)[3]。

DLC薄膜具有生产工艺简单,性能优良等特点。

20世纪80年代中期,在世界范围内掀起了研究、制备、开发和应用DLC膜的热潮。

厚度为100μm、表面粗糙度<10nm的DLC膜己经被美国通用原子公司(GA)利用PECVD制造出来[3]。

我国在制备DLC膜研究、应用方面也去得了长足的进展,不过与发达国家相比,差距还是存在的。

现在DLC膜还有很多问题存在争议或尚未解决。

这也问题严重制约了DLC膜的研究发展,现在,随着DLC制备技术的日益完善以及社会对DLC膜的需求量的增加,DLC 膜的应用研究价值也日益凸显。

1 DLC薄膜概况1971年德国的Aisenberg 采用碳离子束首次制备出了具有金刚石特征的非晶态碳膜,由于所制备的薄膜具有与金刚石相似的优异性能,Aisenberg于1973年首次把它称之为类金刚石(DLC)膜[1]。

DLC膜有着和金刚石几乎一样的性质,如高硬度、耐磨损、高表面光洁度、高电阻率、优良的场发射性能,高透光率及化学惰性等,它的产品广泛应用在机械、电子、光学和生物医学等各个领域。

尤其在光学领域,该技术在光学薄膜制造及其应用方面, 突破了大面积、高均匀性、高透射比、抗激光兼容的红外减反射膜镀制关键技术, 并在军事和民用上得以应用。

DLC膜的沉积温度低、表面平滑,具有比金刚石膜更高的性价比,且在相当广泛的领域内可以代替金刚石膜,所以自80年代以来一直是研究的热点。

碳是类金刚石膜的主要成分。

碳元素有3种同素异形体,即金刚石、石墨和各种无定形碳。

离子束辅助沉积原理宝子们!今天咱们来唠唠一个超酷的技术——离子束辅助沉积。

这玩意儿听起来是不是就很有科技感呢?咱先说说啥是沉积哈。

想象一下,你在一个超级微观的世界里,有一些小颗粒,它们就像一个个小小的建筑材料,慢慢地堆积在一个表面上,就像盖房子一样,一块砖一块砖地垒起来,这就是沉积啦。

那普通的沉积就有点像慢悠悠地手工堆东西,效率有时候不太高,而且堆出来的东西可能不是那么完美。

这时候,离子束辅助沉积就闪亮登场啦!离子束啊,就像是一群超级有活力的小助手。

这些小助手可是带电的哦,就像一群充满能量的小精灵。

它们是怎么来的呢?其实是通过一些特殊的设备,把原子或者分子变成离子,然后加速,让它们形成一束离子流。

这些离子束冲向要沉积的表面的时候,那可就热闹啦。

就好比一群热情的小工冲向工地一样。

它们和那些要沉积的材料小颗粒会发生各种各样好玩的互动。

比如说,离子束的能量可以把要沉积的材料原子或者分子打得更“听话”。

原本那些原子可能是懒洋洋地,在那里晃悠着准备沉积,离子束一冲过来,就像给它们打了一针兴奋剂,让它们变得更活跃,排列得也更整齐有序了。

而且哦,离子束还像一个严格的监工。

在沉积的过程中,如果有一些原子或者分子没有按照理想的方式堆积,离子束就会把它们“推”到正确的位置。

这就好比盖房子的时候,工人要是把砖头放歪了,监工就会把砖头扶正一样。

这样沉积出来的薄膜或者涂层,质量就特别好。

再说说这个离子束辅助沉积在材料表面改性方面的厉害之处吧。

你想啊,材料的表面就像人的脸一样,要是能给它做个超级棒的“美容”,那这个材料就会变得更厉害。

离子束辅助沉积就可以在材料表面形成一层特殊的涂层。

这层涂层就像是给材料穿上了一件超级防护服。

比如说,这个涂层可以让材料变得更耐磨,就像给材料的表面穿上了一层厚厚的铠甲,怎么磨都不容易坏。

又或者可以让材料变得更耐腐蚀,就像给材料表面打了一把伞,酸雨啊、化学腐蚀啊,都不怕。

还有哦,离子束辅助沉积在光学材料上的应用也超有趣。

聚焦离子束诱导沉积概述及解释说明1. 引言1.1 概述离子束诱导沉积(Ion Beam Induced Deposition,简称IBID)是一种在材料表面上利用高能离子束进行沉积的先进技术。

通过控制离子束的能量、流强和轰击时间等参数,可以实现对材料表面进行局部改变并沉积出所需形状和结构的纳米材料。

该技术广泛应用于微电子器件制备、光学薄膜制备以及生物医学领域等多个领域。

1.2 文章结构本文将着重介绍离子束诱导沉积的原理、材料科学中的应用、技术发展现状与挑战以及未来的发展趋势。

下面将分别在各章节中详细阐述相关内容。

1.3 目的本文旨在全面概述离子束诱导沉积技术,并探讨其在材料科学领域中的应用前景和发展趋势。

通过系统性地介绍离子束诱导沉积技术原理和工艺流程,读者将对该技术有一个清晰全面的了解。

同时,文章还将重点讨论离子束诱导沉积在光学薄膜制备、二维材料生长和生物医学领域中的应用研究进展。

最后,文章将分析离子束诱导沉积技术当前存在的问题与挑战,并展望其未来的发展前景。

以上是“1. 引言”部分内容的详细清晰撰写,希望能对你撰写长文有所帮助。

2. 离子束诱导沉积的原理2.1 离子束诱导沉积的基本概念离子束诱导沉积(Ion Beam Induced Deposition,IBID)是一种利用离子束能量和动量传递来控制材料表面微观结构形成的技术。

该技术通过将高速离子束定向轰击目标材料表面,并在被轰击区域引起化学反应或物理相变,从而在局部区域上产生所需形态和组分的材料。

2.2 离子泵浦技术的应用示例离子泵浦技术是一种常用于真空系统中的开关设备,可实现气体压力的控制和调节。

在离子束诱导沉积过程中,离子泵浦技术被广泛应用于提供必要的低压环境,以便减少气体分子对待生成物质质量、致密度和晶格结构等性能产生不利影响。

2.3 离子束诱导沉积的工艺流程离子束诱导沉积工艺流程主要包括以下步骤:步骤1:设定离子束参数。

对于离子束诱导沉积,需要设定合适的离子种类、能量和通量等参数。

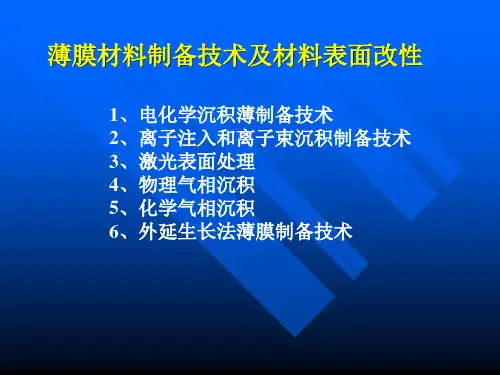

半导体工艺离子注入沉积半导体工艺是制造半导体器件的过程,其中离子注入和沉积是两个重要的工艺步骤。

本文将介绍半导体工艺中离子注入和沉积的原理、应用以及相关的技术发展。

一、离子注入离子注入是一种将离子束注入半导体材料中的技术。

该过程通过加速器将离子加速到高能量,然后将离子束定向注入到半导体材料中。

离子注入的主要作用是改变半导体材料的电学性质,如掺杂材料以改变其导电性能。

离子注入过程中,离子束的能量和注入剂量是两个重要参数。

能量决定了离子注入的深度,而注入剂量则决定了注入的浓度。

通过调节这两个参数,可以实现对半导体材料的精确掺杂,从而满足不同器件的要求。

离子注入广泛应用于半导体工业中,常见的应用包括:掺杂形成PN结、改变半导体材料的导电性能、修复晶体缺陷等。

离子注入技术的发展也为半导体器件的制造提供了更大的灵活性和精确性。

二、沉积沉积是一种将材料沉积在表面形成薄膜的工艺。

在半导体制造中,常见的沉积技术包括化学气相沉积(CVD)和物理气相沉积(PVD)等。

化学气相沉积是利用气相反应使气体中的原子或分子在表面沉积形成薄膜的过程。

该技术可以实现对薄膜的组成、厚度和均匀性的精确控制。

化学气相沉积广泛应用于制备硅氧化物、多晶硅、氮化硅等薄膜,是半导体器件制造中不可或缺的工艺步骤。

物理气相沉积是通过物理方法使固态材料蒸发或溅射,并在表面形成薄膜。

这种技术常用于制备金属薄膜,如铝、铜、钨等。

物理气相沉积具有高沉积速率和良好的薄膜质量,适用于制备金属导线、电极等器件结构。

沉积技术在半导体工艺中扮演着重要的角色。

薄膜的质量和均匀性对器件的性能有重要影响,因此沉积工艺的优化和控制非常关键。

三、技术发展随着半导体工艺的不断发展,离子注入和沉积技术也在不断改进和创新。

目前,离子注入技术趋向于高能量和低剂量注入,以减小材料的损伤和提高器件性能。

而沉积技术则在实现高均匀性、高速率和低温沉积方面取得了重要进展。

随着半导体器件不断向微纳米尺寸发展,离子注入和沉积技术也面临着新的挑战。

离子束沉积法制备金刚石薄膜要说起金刚石薄膜,很多人可能会觉得很遥远,甚至有点科幻。

但事实上,金刚石薄膜的应用早已悄悄进入了我们生活的各个角落,从高端电子器件到硬度超强的刀具,甚至在一些医疗器械上都有它的身影。

说到这,大家可能会想,这东西看起来那么高大上,它是怎么制作出来的呢?这就要提到一个名字:离子束沉积法。

听上去有点复杂,但其实它的原理并不难懂,接下来我们就带大家走进这个神奇的世界,看看金刚石薄膜是如何诞生的。

先说离子束沉积法,它其实就是通过一种特殊的方式,把离子加速到非常高的速度,然后用这些高速飞来的离子撞击到目标表面。

这些离子好像一群“飞奔的牛仔”,在这个过程中,它们不仅能够改变目标表面的原子结构,还能把这些原子“送”到目标材料上,形成新的薄膜。

是不是有点像是飞舞的刀锋,精准又有力?这个过程有点像是玩拼图,但拼的是原子。

嗯,就是这么酷。

不过,说到这里,可能有小伙伴要问了,离子束沉积法为什么这么受欢迎呢?那可是因为金刚石薄膜的特性实在是太强大了。

大家都知道,金刚石硬度超高,是自然界中最硬的物质之一,用来做刀具、切割工具,简直就是一把神器。

可是,金刚石本身不容易加工,体积大了就不好控制,所以这时候金刚石薄膜就派上用场了。

通过离子束沉积法制作的金刚石薄膜,薄薄的一层,却能拥有金刚石的硬度,既保留了它的强度,又能更灵活地应用。

离子束沉积法制备的金刚石薄膜非常均匀、致密,不容易出现裂缝。

就好像一块巧克力蛋糕,外面看着平滑无比,咬一口却发现里面的每一层都很有质感,吃一口就是满满的满足感。

这层金刚石薄膜在很多地方都能派上用场,比如电子器件、热管理系统、甚至航空航天领域。

是的,你没听错,这种薄膜可以在那么严苛的环境下生存,简直是“硬核”中的硬核。

说到这里,也许你会觉得这事儿听起来挺高科技的,实际上也没那么神秘。

金刚石薄膜本身并不是什么不可触及的东西,离子束沉积法也并不是说得高深莫测,它就像是打开了一个魔法盒子,让我们有了更多的可能性。

文献综述DLC薄膜的制备和检测技术综述学院光电学院学科光学工程学号1101210021姓名薛俊2013年6月18日前言20世纪70年代初,Aisenberg[1]和E.Gspenc[2]分别次采用离子束沉积技术(IBD)和碳气相离子束增强沉积(IBED)技术制备了绝缘碳膜,命名该膜为DLC[1]。

20世纪70年代末,前苏联研制的DLC膜的硬度已经达到15000(维氏硬度)[3]。

DLC薄膜具有生产工艺简单,性能优良等特点。

20世纪80年代中期,在世界范围内掀起了研究、制备、开发和应用DLC膜的热潮。

厚度为100μm、表面粗糙度<10nm的DLC膜己经被美国通用原子公司(GA)利用PECVD制造出来[3]。

我国在制备DLC膜研究、应用方面也去得了长足的进展,不过与发达国家相比,差距还是存在的。

现在DLC膜还有很多问题存在争议或尚未解决。

这也问题严重制约了DLC膜的研究发展,现在,随着DLC制备技术的日益完善以及社会对DLC膜的需求量的增加,DLC 膜的应用研究价值也日益凸显。

1 DLC薄膜概况1971年德国的Aisenberg 采用碳离子束首次制备出了具有金刚石特征的非晶态碳膜,由于所制备的薄膜具有与金刚石相似的优异性能,Aisenberg于1973年首次把它称之为类金刚石(DLC)膜[1]。

DLC膜有着和金刚石几乎一样的性质,如高硬度、耐磨损、高表面光洁度、高电阻率、优良的场发射性能,高透光率及化学惰性等,它的产品广泛应用在机械、电子、光学和生物医学等各个领域。

尤其在光学领域,该技术在光学薄膜制造及其应用方面, 突破了大面积、高均匀性、高透射比、抗激光兼容的红外减反射膜镀制关键技术, 并在军事和民用上得以应用。

DLC膜的沉积温度低、表面平滑,具有比金刚石膜更高的性价比,且在相当广泛的领域内可以代替金刚石膜,所以自80年代以来一直是研究的热点。

碳是类金刚石膜的主要成分。

碳元素有3种同素异形体,即金刚石、石墨和各种无定形碳。

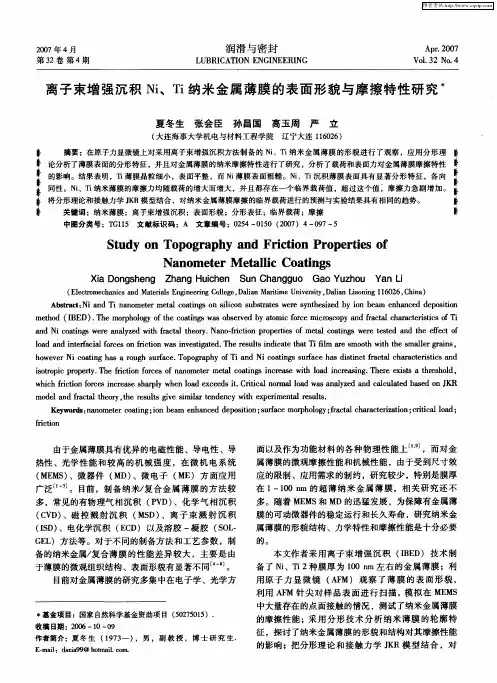

对离子束溅射沉积的性能控制分析离子束溅射沉积是一种先进的薄膜制备技术,它具有高质量、高纯度、精密控制等优点,在微电子、光电子、信息等领域有着广泛的应用。

对于离子束溅射沉积来说,控制其性能是十分重要的。

本文将从设备、工艺、材料等方面探讨如何对离子束溅射沉积的性能进行控制。

设备控制离子束溅射沉积设备是对性能控制十分重要的因素之一。

设备的性能决定了薄膜的均匀性、致密性、光滑度等。

因此,如何提高设备的性能,对于溅射沉积能否实现精密控制至关重要。

首先,设备的真空度对于离子束溅射沉积工艺至关重要。

真空度不仅有助于保证沉积物的纯度和致密度,而且还有助于控制气体中的杂质和离子束的能量分布。

因此,高品质的真空泵和气室密封是设备提高真空度的关键。

其次,离子源也是影响性能控制的关键因素之一。

在离子束溅射沉积中,功率和离子流强度直接影响着材料的成膜质量。

因此,选择合适的离子源以及调节离子束强度和束流分布都是十分重要的。

工艺控制工艺控制是离子束溅射沉积中对性能控制不可忽视的因素。

正确的工艺控制可以使得薄膜具有高质量和优良性能。

首先,沉积温度是影响薄膜质量的关键因素。

温度对于薄膜的致密性、晶体结构以及光学特性都有较大的影响。

因此,在不同的材料和加工条件下,选择合适的沉积温度以及加热方式,是提高成膜质量和控制薄膜性能的重要手段。

其次,流量控制也是工艺控制的重要环节。

离子束溅射沉积中的气体流量和沉积速度之间有很强的相互关系。

流量大小对于薄膜的物理性质和化学组成也有直接影响。

因此,正确设置气体流量大小和比例,是实现薄膜精密控制的重要保证。

材料控制材料的选择和特性对于离子束溅射沉积的性能控制至关重要。

如何选择适合的材料和控制材料性质,是十分重要的。

首先,选择合适的材料种类和成分。

离子束溅射沉积中,不同材料的物理、化学性质存在着较大的差异,其沉积行为和特性也迥异不同。

因此,在选择材料的同时,要考虑到沉积特性和成膜质量,并在不同的物质之间进行比较和评估。

离子源辅助沉积离子源辅助沉积是一种常用的薄膜沉积技术,通过离子源的辅助,可以实现高质量、均匀、致密的薄膜沉积。

本文将从离子源的原理、辅助沉积的优势以及应用领域等方面进行介绍。

一、离子源的原理离子源是指产生离子束的装置,常见的离子源有离子注入器、离子枪、离子束源等。

离子源的工作原理是通过电子轰击或者电弧放电等方式将气体或固体样品转化为离子形式,并加速成束流。

离子源的种类繁多,可以根据不同的需求选择合适的离子源。

离子源辅助沉积相比传统的薄膜沉积技术具有诸多优势。

首先,离子源辅助沉积可实现高质量的薄膜沉积。

离子束的辅助作用可以提高薄膜的致密性和结晶度,减少缺陷和杂质的存在,从而提高薄膜的质量。

其次,离子源辅助沉积可以实现均匀的薄膜沉积。

离子束的辅助作用可以改善沉积过程中的表面扩散和表面迁移,使得薄膜沉积更加均匀。

此外,离子源辅助沉积还可以实现高速的薄膜沉积,提高沉积速率。

最后,离子源辅助沉积可以实现更好的控制性能。

通过调节离子束的能量、角度和流量等参数,可以精确控制薄膜的成分、结构和性能。

三、离子源辅助沉积的应用领域离子源辅助沉积在材料科学和工程领域有广泛的应用。

首先,在光学薄膜方面,离子源辅助沉积可以用于制备具有特殊光学性能的薄膜,如反射膜、滤光膜和透明导电膜等。

其次,在电子器件领域,离子源辅助沉积可以用于制备金属薄膜、半导体薄膜和绝缘体薄膜等,用于制造集成电路、显示器件和光电器件等。

此外,离子源辅助沉积还可以用于表面修饰和涂层增强等方面。

总结起来,离子源辅助沉积是一种重要的薄膜沉积技术,通过离子源的辅助作用,可以获得高质量、均匀、致密的薄膜沉积。

离子源辅助沉积具有优势明显,可以实现高质量、均匀、高速和可控的薄膜沉积。

离子源辅助沉积在光学薄膜、电子器件和表面修饰等领域有广泛的应用。

未来,随着离子源技术的不断发展和改进,离子源辅助沉积将在更多领域展现出重要的作用。

《离子束增强沉积》

离子束增强沉积是利用电子加速器产生的高能量离子束轰击固体表面,使材料中原有的化学键发生断裂或者改变其结构而形成薄膜。

通常用于制备纳米晶、非晶和准晶薄膜。

在一定条件下可以控制形成薄膜的厚度、成分、形貌等特性,获得所需要的各种功能薄膜。

离子束增强沉积是利用电子加速器产生的高能量离子束轰击固体表面,使材料中原有的化学键发生断裂或者改变其结构而形成薄膜。

通常用于制备纳米晶、非晶和准晶薄膜。

在一定条件下可以控制形成薄膜的厚度、成分、形貌等特性,获得所需要的各种功能薄膜。

由于这类技术具有较大优势:①制备过程简单,对环境无污染;②易于实现多层次薄膜的制备;③可以同时获得纳米级厚度和形貌;④工艺温度低,能耗少;⑤不受溶剂的影响,易于进行精密操作;⑥沉积速率快且均匀,沉积速率比化学气相沉积法高10~100倍;⑦设备费用低廉,因此在微电子、光电子、信息显示、真空镀膜等领域有着广泛应用前景。