汽车自动变速器电控单元设计

- 格式:doc

- 大小:42.00 KB

- 文档页数:5

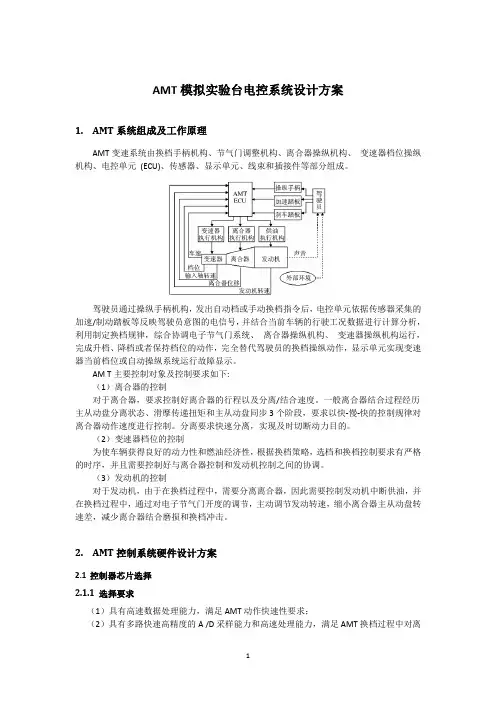

AMT模拟实验台电控系统设计方案1.AMT系统组成及工作原理AMT变速系统由换档手柄机构、节气门调整机构、离合器操纵机构、变速器档位操纵机构、电控单元(ECU)、传感器、显示单元、线束和插接件等部分组成。

驾驶员通过操纵手柄机构,发出自动档或手动换档指令后,电控单元依据传感器采集的加速/制动踏板等反映驾驶员意图的电信号,并结合当前车辆的行驶工况数据进行计算分析,利用制定换档规律,综合协调电子节气门系统、离合器操纵机构、变速器操纵机构运行,完成升档、降档或者保持档位的动作,完全替代驾驶员的换档操纵动作,显示单元实现变速器当前档位或自动操纵系统运行故障显示。

AM T主要控制对象及控制要求如下:(1)离合器的控制对于离合器,要求控制好离合器的行程以及分离/结合速度。

一般离合器结合过程经历主从动盘分离状态、滑摩传递扭矩和主从动盘同步3个阶段,要求以快-慢-快的控制规律对离合器动作速度进行控制。

分离要求快速分离,实现及时切断动力目的。

(2)变速器档位的控制为使车辆获得良好的动力性和燃油经济性,根据换档策略,选档和换档控制要求有严格的时序,并且需要控制好与离合器控制和发动机控制之间的协调。

(3)发动机的控制对于发动机,由于在换档过程中,需要分离离合器,因此需要控制发动机中断供油,并在换档过程中,通过对电子节气门开度的调节,主动调节发动转速,缩小离合器主从动盘转速差,减少离合器结合磨损和换档冲击。

2.AMT控制系统硬件设计方案2.1控制器芯片选择2.1.1 选择要求(1)具有高速数据处理能力,满足AMT动作快速性要求;(2)具有多路快速高精度的A /D采样能力和高速处理能力,满足AMT换档过程中对离合器、选档、换档位置的检测需求,满足对节气门位置、加速踏板置及变速器油温等模拟信号的检测;(3)具有多路PWM输出控制能力,满足AMT换档过程中离合器、选换档执行电机的需求;(4)具有丰富的通讯接口,能满足AMT控制器与整车控制器、及发动机ECU的通信需求;(5)具有丰富的定时器、中断资源,具有足够的存储器容量;(6)具有高可靠性,满足车辆级标准;2.1.2 MC9S12XDP512基本资源及性能根据以上要求,选择飞思卡尔公司推出的车用高性能16位HCS12X处理器MC9S12XDP512,能满足复杂时序系统的要求。

自动变速器主从结构电控单元硬件设计濮阳煌;吴光强;黄蒙;王雷雷【摘要】设计一种主从结构自动变速器电控单元(Transmission Control Unit,简称TCU)硬件系统.设计了变速箱接口单元,输入输出信号的处理电路和控制器局域网通信模块.比较了几种故障诊断的方案,并选择其中的主从结构方案,结合本自动变速器TCU的工作原理进行了设计.进行了台架试验,准确地实现换挡控制策略和故障诊断策略,并在多种环境下进行了测试,验证了该TCU硬件系统的可靠性.【期刊名称】《汽车科技》【年(卷),期】2011(000)001【总页数】4页(P66-69)【关键词】自动变速器;电控单元;主从结构;故障诊断【作者】濮阳煌;吴光强;黄蒙;王雷雷【作者单位】同济大学汽车学院,上海,201804;同济大学汽车学院,上海,201804;东京大学生产技术研究所,东京153-8505,日本;同济大学汽车学院,上海,201804;同济大学汽车学院,上海,201804【正文语种】中文【中图分类】U463变速器是汽车的重要部件,其性能对整车的动力性、经济性、舒适性等有着重要的影响。

近年来,随着汽车保有量的大幅上升,人们对汽车乘坐舒适性要求的普遍提升,自动变速器的市场份额逐年提高。

液力机械式自动变速器(Automatic Transmission,AT)以其操作简便,能够提高发动机和传动系使用寿命以及增强汽车动力性和舒适性等诸多优点,在汽车上得以广泛应用。

其电子控制单元(Transmission Control Unit,TCU)使自动变速器换挡柔和、平稳,是液力机械式自动变速中的核心技术,其软硬件性能的好坏直接影响整车性能。

国内诸多企业和高校也已经开始进行TCU的研究,吉林大学[1]和同济大学[2]长期致力于 TCU 的研究,已经取得一定成果。

其中,吉林大学对TCU故障诊断的研究也有涉及,详细研究了故障判断的策略和方法[3],但对其实现方案尚没有进行深入的探讨。

目录一、课程设计目的 (2)二、课程设计任务 (3)三、系统总体的设计方案 (4)四、电路结构框图、元器件清单 (5)1、车速传感器介绍 (5)2、发动机转速传感器的介绍 (8)3、节气门传感器 (10)4、冷却水温度传感器 (13)5、MCS-51单片机芯片的介绍 (16)6、电磁阀介绍 (24)五、软件流程图 (28)主要参考资料 (29)一、课程设计的目的课程设计是培养和锻炼学生在学习完本门课后综合应用所学理论知识解决实际工程设计和应用问题的能力的重要教学环节,它具有动手、动脑和理论联系实际的特点,是培养在校工科大学生理论联系实际、敢于动手、善于动手和独立自主解决设计实践中遇到的各种问题能力的一种较好方法。

汽车电子控制课程设计是学完《汽车电子控制》课程之后,让学生综合运用单片机、微机原理及应用等知识,进行汽车电子控制系统的设计,以加深对汽车电子控制基本知识的理解,提高综合应用知识的能力、分析解决问题的能力,初步培养研制使用汽车电子控制的能力。

通过设计过程,要求学生熟悉和掌握汽车电子控制系统设计的方法、设计步骤,使学生得到汽车电子控制系统设计和应用方面的初步训练。

让学生独立或集体讨论设计题目的总体设计方案、硬件和软件的设计及调试、编写设计报告等问题,真正做到理论联系实际,提高动手能力和分析问题、解决问题的能力,实现由学习知识到应用知识的过渡。

二、设计任务选择适当的单片机作为系统的CPU,选择适当的传感器来获取车速信号,发动机信号,节气门信号和冷却水信号,选择适当的换挡电磁阀作为驱动器,设计出自动变速器电控系统的硬件电路。

三、系统的总体设计方案1、选择车速传感器、发动机转速传感器、节气门开度传感器、冷却水温度传感器来采集信号。

将测定的物理量转变为电信号,并把信号输送到单片机。

2、选择了51单片机作为系统的CPU,将来自传感器的电信号转变成运算处理所需要的信号,即模数转换。

按照芯片中的程序运算处理,输出运算结果电信号,驱动电磁阀。

智能自动变速器电控硬件系统设计【摘要】:法规和市场一直是汽车工业向前发展的两个推进器,随着世界上汽车保有量的增加,能源、排放、安全等法规不断加严,加之人们对舒适、便利、豪华、安全的追求,对汽车的性能提出了更高的要求,使得传统的机械方法已不能对汽车的性能进一步得到明显的改善和提高,从而智能自动变速器的市场得到快速崛起。

而优秀的智能自动变速器的控制和应用离不开高质量高可靠性的电控硬件系统,在这里通过智能自动变速器项目案例总结了电控硬件系统的设计应用。

【关键词】:汽车电子技术;智能自动变速器;电控硬件系统。

智能自动变速器发展概况当前人们对汽车的舒适性、安全性、节能性以及智能化的要求越来越高,迫使对车辆配置智能自动变速器实现高的整车舒适性和操控性,大大降低驾驶操作的复杂性和劳动强度,智能自动变速器是实现智能化辅助驾驶和自动驾驶的必备条件,能够减少事故的发生,因此,车辆配置自动变速器的比重越来越高。

从全球汽车市场变化趋势统计,其中智能自动变速器的需求和占有比例不断提升,调查数据发现欧洲的自动变速器占有率在94%,日本自动变速器占有率在84%,中国的自动变速器的占有率61%,并且每年以3%~6%的速度快速提升。

综上来看自动变速器的市场潜力和重要性巨大,而智能自动变速器能够达到精准及完美的控制效果,离不开优秀的电控系统硬件的设计。

电控硬件系统概念设计对于智能自动变速器中双离合器自动变速器类型的电控硬件系统设计,按照各模块的功能主要划分为三大部分:变速器控制单元、传感器、执行器组成。

其中变速器控制单元采集传感器信号以及整车信号,判断驾驶员意图和车辆当前状态,按照预定程序数据进行对比确认,并按照定义逻辑驱动执行器,驱动油路电磁阀和电子油泵电机,从而控制智能自动变速器的离合器和拨叉动作,实现动力的传输和挡位切换。

智能自动变速器控制单元智能变速器控制单元TCU(Transmission Control Unit)是作为自动变速器的控制核心,实现传感器信号的采集和解析,并控制驱动电磁阀和电机按照预设指令动作,实现车辆的动力传输。

自动变速器电子控制系统的组成

自动变速器电子控制系统(ATECS)是一种由电子控制元件构成的高精度、可靠且具有较高可配置性的汽车部件,它提供了驾驶员快速、舒适、安全的操作性能。

主要由以下几部分组成:

一、变速器控制单元:变速器控制单元是ATECS的核心,它根据驾驶员的操作信号,通过电子计算机对变速器换挡范围、换挡频率、换挡模式、变速器的湿度、温度及旋转等进行监测和控制。

二、电机控制单元:电机控制单元为ATECS提供液压和牵引力,使变速器可以快速更换速比档位,实现更快、更舒适的变速操作。

三、液压控制单元:液压控制单元主要通过调节ATECS液压系统的流量和压力,使换挡运行更加精确。

四、功能性组件:ATECS的数码或动态滤波装置,滤波芯片,它们能够有效降低外界杂散信号,确保变速器运行正常。

五、监控组件:ATECS自带监控组件,可以根据变速器控制单元给出的数据,对变速器的运行情况进行实时监测,以免出现危险。

六、安全保护组件:ATECS配备安全保护,其中包括超速保护装置和

滑行保护装置等。

七、维护设备:ATECS配备了维护设备,包括电子检测仪、诊断设备和维修工具等,以保证其可靠性和可配置性。

88AUTO TIMEAUTOMOBILE DESIGN | 汽车设计自动变速器的关键技术是电控系统,其由输入信号装置(开关信号和各种传感器)、变速器控制单元和执行器三部分组成。

其工作原理为传感器将汽车运行中监测到的各种转速、油温、油压、换挡杆的位置等信号转化为电信号输入到电控单元,经运算后TCU 通过驱动电路转化为电磁阀的动作,从而控制换挡。

1 自动变速器控制单元概述本文以自动变速器TCU 为研究对象,进行采集、转换、处理等硬件电路的设计,硬件电路按照功能分为:单片机最小硬件、电平转换电路、输入量采集电路、电磁阀驱动电路。

本系统选用Freescale 公司生产的MC9S08AW60单片机,其具有低成本、高性能、卓越的EMC 性能的特点。

在TCU 的设计中,MC9S08AW60芯片的选用简化了TCU 硬件设计,同时极大提高了硬件系统的可靠性。

AW60芯片的硬件最小系统较为常规,此处不再详述。

2 电平转换电路电平转换电路将车载蓄电池的+12V 输出电压转化为单片机所需的+5V 稳压电源[1、2],本文选用三端子可调整稳压芯片LM317,如图1。

LM317兼具固定式三端稳自动变速器通用控制单元的设计郝晓敏 冉茂佳 李阿拉木斯 姜海旭 荆大鹏内蒙古大学 内蒙古呼和浩特市 010020摘 要: 本文以Freescale 公司生产的MC9S08AW60单片机作为控制主体,利用Proteus 软件仿真了自动变速器的通用控制器的硬件电路。

重点介绍了开关量、模拟量、频率量的信号采集与处理电路以及电磁阀驱动电路的设计。

关键词:自动变速器;控制单元;信号采集;驱动电路压电路的简单形式与可调节输出电压的特点,具有稳压性能好、噪声低、涟波抑制比高等优点,且使用简便,只需由两个外接电阻来调节输出电压。

3 输入量采集电路开关量采集电路如图1。

在光耦两端并联肖基特二极管保护光耦,防止输入电压发生突变。

开关量经采集电路后直接送到单片的I/O 接口,单片机对开关量经过逻辑判断或运算产生相应指令。

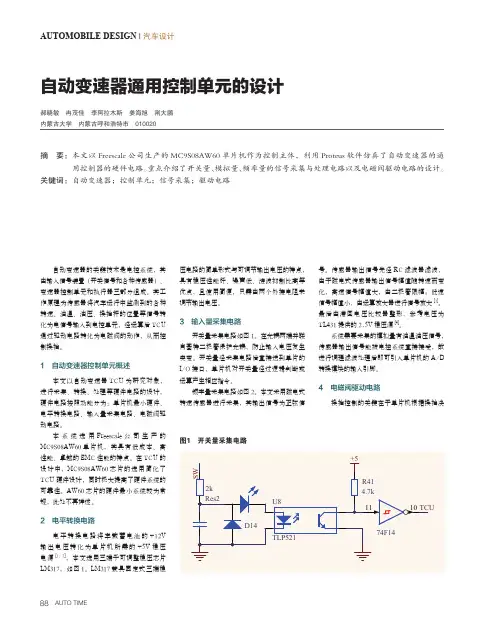

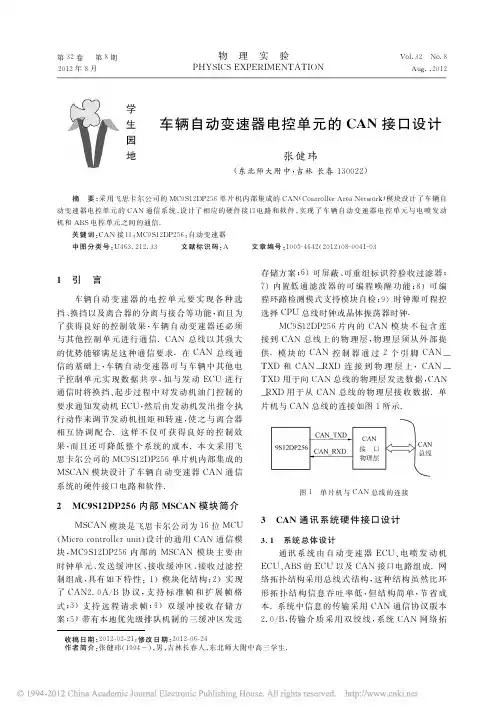

第32卷 第8期2012年8月 物 理 实 验 PHYSICS EXPERIMENTATION Vol.32 No.8 Aug.,櫶櫶櫶櫶櫶櫶櫶櫶櫶櫶櫶櫶櫶櫶櫶櫶櫶櫶櫶櫶櫶櫶櫶櫶櫶櫶櫶櫶櫶櫶櫶櫶櫶櫶櫶櫶櫶櫶櫶櫶櫶櫶櫶櫶櫶櫶櫶櫶2012 收稿日期:2012-02-21;修改日期:2012-06-24 作者简介:张健玮(1994-),男,吉林长春人,东北师大附中高三学生.车辆自动变速器电控单元的CAN接口设计张健玮(东北师大附中,吉林长春130022) 摘 要:采用飞思卡尔公司的MC9S12DP256单片机内部集成的CAN(Controller Area Network)模块设计了车辆自动变速器电控单元的CAN通信系统,设计了相应的硬件接口电路和软件,实现了车辆自动变速器电控单元与电喷发动机和ABS电控单元之间的通信.关键词:CAN接口;MC9S12DP256;自动变速器中图分类号:U463.212.33 文献标识码:A 文章编号:1005-4642(2012)08-0041-031 引 言车辆自动变速器的电控单元要实现各种选挡、换挡以及离合器的分离与接合等功能,而且为了获得良好的控制效果,车辆自动变速器还必须与其他控制单元进行通信.CAN总线以其强大的优势能够满足这种通信要求.在CAN总线通信的基础上,车辆自动变速器可与车辆中其他电子控制单元实现数据共享,如与发动ECU进行通信时将换挡、起步过程中对发动机油门控制的要求通知发动机ECU,然后由发动机发出指令执行动作来调节发动机扭矩和转速,使之与离合器相互协调配合.这样不仅可获得良好的控制效果,而且还可降低整个系统的成本.本文采用飞思卡尔公司的MC9S12DP256单片机内部集成的MSCAN模块设计了车辆自动变速器CAN通信系统的硬件接口电路和软件.2 MC9S12DP256内部MSCAN模块简介MSCAN模块是飞思卡尔公司为16位MCU(Micro controller unit)设计的通用CAN通信模块,MC9S12DP256内部的MSCAN模块主要由时钟单元、发送缓冲区、接收缓冲区、接收过滤控制组成,具有如下特性:1)模块化结构;2)实现了CAN2.0A/B协议,支持标准帧和扩展帧格式;3)支持远程请求帧;4)双缓冲接收存储方案;5)带有本地优先级排队机制的三缓冲区发送存储方案;6)可屏蔽、可重组标识符验收过滤器;7)内置低通滤波器的可编程唤醒功能;8)可编程环路检测模式支持模块自检;9)时钟源可程控选择CPU总线时钟或晶体振荡器时钟.MC9S12DP256片内的CAN模块不包含连接到CAN总线上的物理层,物理层须从外部提供.模块的CAN控制器通过2个引脚CAN_TXD和CAN_RXD连接到物理层上,CAN_TXD用于向CAN总线的物理层发送数据,CAN_RXD用于从CAN总线的物理层接收数据.单片机与CAN总线的连接如图1所示.图1 单片机与CAN总线的连接3 CAN通讯系统硬件接口设计3.1 系统总体设计通讯系统由自动变速器ECU、电喷发动机ECU、ABS的ECU以及CAN接口电路组成.网络拓扑结构采用总线式结构,这种结构虽然比环形拓扑结构信息吞吐率低,但结构简单,节省成本.系统中信息的传输采用CAN通信协议版本2.0/B,传输介质采用双绞线,系统CAN网络拓扑结构如图2所示.图2 通信系统总体框图由图2看出,负载连接在CAN-H和CAN-L之间,终端匹配电阻的值应该等于信号线的特性阻抗的值,约为120Ω.否则,电阻不匹配的情况下,有可能降低数据的有效传输率.为了进一步提高系统的抗干扰能力,还采用在CAN控制器和传输介质之间加接光电隔离、电源采用DC-DC变换器等措施. 在实际调试过程中,本系统自行设计了用于模拟电喷发动机和ABS电控系统部分功能的电控单元,2个电控单元所用的单片机都采用MC9S12DP256,前者主要用于测量节气门位置和发动机转速、控制节气门开度和电喷发动机的点火提前脚,达到在换挡过程中调节发动机转速的目的.3个电控单元通过CAN总线连接.通讯系统的结构框图如图3所示.图3 通讯系统结构框图3.2 CAN接口电路的设计CAN接口电路(图4)主要包括CAN控制器与CAN总线驱动器之间以及CAN总线收发器与物理总线之间的接口电路.其中CAN总线驱动器是影响系统网络性能的关键因素之一,本系统中CAN驱动器选用PCA82C250,PCA82C250具有对总线的差动发送能力,同时对CAN控制图4 CAN接口电路原理图器提供差动接收能力.为了防止干扰,在CPU的CAN输出的2个引脚与CAN驱动器之间加接高速光电隔离器6N137.4 通讯系统的软件设计通信系统的软件采用结构化程序设计方法,软件具有良好的模块性、可修改性及可移植性.采用C语言进行编程.以自动变速器节点为例,软件共分为3部分:通信系统初始化模块、发送数据模块、接收数据模块.4.1 通信系统初始化模块CAN总线的初始化,是CAN总线程序的基础,也是难点.初始化程序需要完成对各个寄存器的设置,具体包括初始化CAN模块,设定时钟分频寄存器、设置总线定时寄存器、设置通信速率为250kbps、设置CAN控制寄存器,将定义好的标识码存入信息报文的仲裁寄存器中、设置有效24 物 理 实 验第32卷数据字节长度、使能CAN接收中断等.4.2 自动变速器节点发送数据过程自动变速器节点发送数据过程中首先判断是否与总线同步,若同步,再判断是否有空的发送缓冲区,若发送缓冲区全满,则等待,直到有空的发送缓冲区出现,再将待发送的数据帧(包括标识符、控制位和数据)全部放入指定的发送缓冲区,准备发送.发送成功后再存入新数据.程序框图如图5所示.图5 自动变速器节点发送数据过程4.3 自动变速器节点接收数据过程节点接收数据过程中,规定每当成功地接收1个帧数据后,即触发1个中断,接收数据的处理在中断服务程序中完成.程序框图如图6所示.图6 自动变速器节点接收数据过程5 结束语在电喷发动机、ABS和自动变速器电控系统电控单元的基础上,采用MC9S12DP256单片机内部集成的CAN模块设计了自动变速器的CAN通信系统,并设计了相关的硬件接口电路和软件,实现了车辆自动变速器电控单元与电喷发动机和ABS电控单元之间的通信.参考文献:[1] 张洪坤,李文军,秦贵和.CAN总线在电控机械式自动变速系统中的应用[J].计算机工程与应用,2003,31:208-210.[2] 金辉,张洪坤,葛安林.CAN总线在汽车智能换档系统中的应用[J].公路交通科技,2004(3):114-116,136.[3] 陆延丰,王海林,张春.亿恒C164CI16位单片机[M].北京:清华大学出版社,2002.CAN interface design of electronic control unit onvehicle automatic transmissionZHANG Jian-wei(High School Attached to Northeast Normal University,Changchun 130022,China)Abstract:CAN communication system of the electronic control unit of vehicle automatic transmis-sion was designed by using CAN(controller area network)module integrated in MC9S12DP256chip ofFreescale company,and the corresponding hardware circuit and the software were designed.The com-munication between electronic control units of vehicle automatic transmission and EFI(electronic con-trolled fuel injection)engine and ABS electronic control units was achieved.Key words:CAN interface;MC9S12DP256;automatic transmission[责任编辑:郭 伟]34第8期 张健玮:车辆自动变速器电控单元的CAN接口设计。

AMT自动变速器控制器系统设计AMT(Automated Manual Transmission)自动变速器控制器系统是一种将手动变速器与电子控制系统相结合的自动换挡技术。

它通过电子控制系统盯紧车辆的速度、转速等参数,实现自动化的换挡操作,提高驾驶的舒适性和驾驶效率。

1.传感器系统设计:为了获取车辆的速度、转速、油门位置等信息,需要设计相应的传感器系统。

这些传感器可以包括车速传感器、转速传感器、油门传感器等。

传感器将采集到的数据传输给控制器系统,以供控制器做出相应的调控。

2.控制器系统设计:AMT控制器系统是整个自动换挡系统的核心。

它负责接收传感器传输的数据,并通过算法判断当前换挡时机。

控制器系统可以采用单片机、FPGA等数字电路来实现,也可以使用嵌入式处理器等高性能芯片来实现。

控制器需要采用适当的算法来判断当前车速、转速和油门位置是否需要换挡,并控制离合器和换挡执行机构的工作,完成换挡操作。

3.动力传输系统设计:动力传输系统是AMT控制器系统直接影响的部分,它包括离合器和换挡执行机构。

离合器用于实现换挡时的动力脱离和接合,以实现平稳的换挡操作。

换挡执行机构则是负责变换档位的装置,它可以是电磁阀、电动机等。

设计动力传输系统需要考虑离合器和换挡执行机构的响应速度、可靠性、耐久性等因素。

4.人机交互界面设计:AMT自动变速器控制器系统需要与车辆的驾驶员进行交互,因此需要设计合理的人机交互界面。

这个界面可以是车内的液晶显示屏、按钮开关等形式,以方便驾驶员对系统进行设定和操作。

界面设计需要考虑用户操作的便利性、信息展示的清晰性等因素。

除了以上几个方面的设计,AMT自动变速器控制器系统还需要考虑整个系统的稳定性、安全性、能耗等因素。

在系统设计时应充分考虑用户的具体需求,并与整车的其他系统进行协调和整合,以实现高效、稳定、可靠的自动换挡功能。

文章编号:100628244(2005)04227203汽车自动变速器电子控制单元的设计开发Development of the E lectronic Control U nit of Autom atic T ransmission邱绪云1, 顾 晖2, 吴光强1(1.同济大学;2.上海大众汽车同济特约维修站,上海201804)Q I U X u 2y un 1 GU H ui 2 W U Guan g 2qi an g1(1.Tong j i Uni versit y ;2.S ervice S tation of S han g hai V ol ksw a gen ,S han g hai 201804)[摘要]本文应用摩托罗拉新款单片机MC9S12DP256设计开发了一种用于A G4液力自动变速器的电子控制单元(ECU )。

介绍了该控制器的工作原理和特点,详细说明了其硬件设计和软件系统的编制。

将计算得到的换档规律写入该控制器,替换原先的控制器进行实车路面试验,结果表明系统响应迅速、工作可靠,能够较好的实现汽车自动变速器换档控制过程。

[Abstract]A kind of electronic control unit (ECU )based on singlechip MC9S 12DP256is designed for A G4automatic transmission.The working principle and specialty of the controller is introduced.The implemen 2tation method of t he software and hardware is described in detail.After inp uting t he shift rules obtained from act ural vehicle and testing on vehicle by replace t he original ECU ,t he experiment has proved t hat au 2tomatic transmission system has been operated reliably and is well used in t he shift control of automatic transmission. 关键词:MC9S12DP256 A G4自动变速器 换档规律 Key words :MC9S12DP256 A G4automatic transmission shift rule 中图分类号:U467.235 文献标识码:A作者简介:邱绪云,1977,男,汉族,同济大学车辆工程系博士生,主要研究方向:自动变速器控制和底盘集成控制研究。

某AMT电控系统设计方案一、背景介绍AMT(Automated Manual Transmission,又称为自动手动变速器)是一种既可以由车辆的ECU(Engine Control Unit,发动机控制单元)控制的手动变速器,也可以由驾驶员通过手动操纵变速器來操作的自动变速器。

相比传统手动变速器和自动变速器,AMT电控系统具有更高的换挡速度、更轻松的驾驶方式和更高的燃油经济性。

二、系统架构AMT电控系统由以下几个主要模块组成:1.变速器控制模块:负责监测车辆的速度、转速和牵引力,并根据驾驶员的需求和车辆状态,发送信号给变速器以实现换挡操作。

2.发动机控制模块:负责监控和控制发动机的工作状态,根据变速器控制模块的指令,实现发动机的启动、运行和停止。

3.输入传感器:包括油门传感器、离合器传感器、刹车传感器等,用于检测驾驶员的操作并将其转化为电信号送给控制模块。

4.输出执行器:包括变速器执行器、发动机执行器等,根据控制模块的指令,实现换挡和发动机的控制。

三、系统功能1.手动模式:驾驶员可以通过手动操纵变速器实现换挡操作,控制模块通过输入传感器监测驾驶员的操作,并实时调整发动机转速和输出扭矩,以保证平稳的换挡。

2.自动模式:控制模块根据车辆的速度、转速和牵引力等信息,自动判断最佳的换挡时间和挡位,并通过输出执行器实现换挡操作。

3.牵引力控制:控制模块可以根据车辆的牵引力需求,控制发动机的输出扭矩,以提供最佳的驾驶性能和燃油经济性。

4.发动机保护:控制模块可以监测和保护发动机的工作状态,避免过高的转速和负荷,延长发动机的使用寿命。

5.故障诊断:控制模块可以监测系统的工作状态,及时检测故障并给出相应的故障代码和警告信息,方便维修和排除故障。

1.硬件设计:选择高性能的微控制器作为控制模块的主处理器,采用充分的输入输出接口和模拟数字转换器,以实现对输入传感器和输出执行器的控制。

设计可靠的电源管理电路,确保系统的稳定工作。

汽车自动变速器电控单元设计随着经济的迅速发展,拥有汽车的用户越来越多,而非熟练驾驶员也大大增加,汽车自动变速箱的推广对于提高汽车使用的经济性、安全性、舒适性和减少废气排放有着重大的影响,它使驾车变得更加轻松和安全。

目前自动变速箱在国外轿车中应用很广。

AG4液力自动变速器是大众系列轿车主要采用的变速装置,它将车速和节气门开度作为电控单元( ECU)的输入信号,经电控单元处理后,再输出给电磁阀,利用电磁阀控制液压回路,通过控制油路的通/断使各档的变速阀动作,从而完成变速控制。

其优越性是免除了手动变速器繁杂的换档和脚踩离合器踏板的频繁操作,通过脚踩油门踏板,便可巧妙地实现自动变速,使开车变得简单、省力。

液力自动变速器的电控系统使得汽车自动换档,切换速度柔和、平稳,所以乘坐与驾驶都感觉很舒适。

ECU采用摩托罗拉公司专为汽车电子而开发的新款16位单片机MC9S12DP256。

它的主要特点:片内集成256KB的闪速存储器,容量大,读写速度快,应用锁相环技术提高了系统的电磁兼容性,而背景开发模式(BDM)使得用户的开发设计工作更加简洁、高效。

背景开发模式包括资源访问及运行控制,与指令挂牌及端点逻辑配合等,通过单线接口BKGD即可对用户所设计的ECU进行调试,比以往的背景调试系统具有更小的侵入性,其友好的用户调试界面有助于开发者可以实时在线编写源程序,然后进行编译、联机,最后下载到目标系中调试运行并最终完成开发过程。

控制系统的组成电子控制系统主要由控制单元、传感器和开关等零部件组成。

控制单元是自动变速器电子控制系统的核心,它根据安装在发动机、自动变速器上的各种传感器所测得的节气门开度、车速及变速器油温等运行参数以及各种开关传来的当前状态信号,进行计算、比较和分析,并调用其内部设定的控制程序,向各个执行器发出指令,使相应的电磁阀动作,从而实现对变速器的控制。

滑阀箱用螺栓紧固在变速器壳体的底部,上面装有7个电磁阀N88-N94。

电磁阀由自动变速器控制单元控制,分为开关阀和调节阀两种类型。

◆开关阀:电磁阀N88、N89、N90、N92、N94,其作用是通过自动变速器控制单元控制电磁阀打开或关闭某一油道,使变速器换入确定的档位。

◆调节阀:电磁阀N91和N93。

其中电磁阀N91调节锁止离合器压力;电磁阀N93调节主油道压力,即多片式离合器和制动器的压力。

变速器油温传感器安装在浸入自动变速器油中的滑阀箱的扁状传输线上。

变速器油温传感器是一个负温度系数电阻,即随着温度的升高,其电阻值降低。

自动变速器油温达到最高值150℃时,锁止离合器接合。

液力变矩器卸荷时,自动变速器油温开始冷却,如果温度不下降,自动变速器控制单元使变速器降一档。

多功能开关安装在变速器壳体的后部,由换档杆拉锁控制。

多功能开关的作用是将杆位的信息传给自动变速器控制单元;控制倒车灯的开关;制止起动机在行驶状态时啮合,并锁住换档杆。

变速器转速传感器安装在变速器壳体顶部的左侧,它接受行星齿轮机构中大太阳轮的转速。

自动变速器控制单元利用大太阳轮的转速,准确判断换档时刻,控制多片离合器工作。

在换档过程中,通过推迟点火提前角来减小发动机的输出转矩。

车速传感器安装在变速器壳体顶部的右侧,它通过主动锥齿轮上的脉冲轮接收车速信息。

车速传感器的主要作用是作为换档控制和变矩器闭锁控制的输入参数。

换档杆锁止电磁阀安装在换档杆上,与点火系统连接,其作用是锁止杆位。

当踩下制动踏板时,杆位锁止解除,换档杆可推入其他杆位。

换低档开关与加速踏板拉锁组合成一体,安装在发动机舱的横隔板上。

当踩下加速踏板超过节气门全开位置时,换低档开关开始工作。

换低档开关的作用是当开关被压下后,变速器立即强制换入相邻的低档,例如从4档降到3档;当开关被压下时,空调装置将切断8秒,以提高输出功率。

制动灯开关安装在制动踏板支架上。

自动变速器控制单元通过制动灯开关信号,判断车辆是否处于制动状态。

制动灯开关的作用是车辆静止时,只有踩下制动踏板,换档杆才能移出P档或N档位置;控制单元利用制动开关信号,锁止换档杆。

ECU硬件设计硬件总体结构液力自动变速器电子控制单元是典型的多输入多输出系统,它通过节气门开度、车速等输入信号,获知汽车运行状态,然后根据内存的换档规律判断换档时刻,通过控制电磁阀等输出信号使相应的离合器、制动器等执行元件动作,实现自动变速的各项控制。

其硬件结构由最小系统、电源模块、输入信号通道、输出信号通道和CAN总线通讯模块组成,如图1所示。

最小系统中央处理器是ECU的核心部件,本系统采用摩托罗拉MC9S12DP256芯片作为中央处理器。

摩托罗拉公司作为全球最大的汽车电子半导体器件供应商,其微控制器广泛用于汽车电子控制单元中,MC9S12DP2 56则以强大的功能及优异的性能得到广泛的应用。

MC9S12DP256微控制器是基于16位HCS12内核及0.25μm微电子技术的高速、高性能5.0V的Flash 存储器产品中的中档芯片。

其较高的性能价格比使其非常适合用于一些中高档汽车电子控制系统。

MC9S1 2DP256的主频高达25MHz,同时片上还集成了许多标准模块,包括2个异步串行通信口SCI、3个同步串行通信口SPI、8通道输入捕捉/输出比较定时器、2个10位8通道A/D转换模块、1个8通道脉宽调制模块、49个独立数字I/ O口(其中20个具有外部中断及唤醒功能)、兼容CAN2.0A/B协议的5个CAN模块以及一个内部IC总线模块,片内拥有256KB的FlashEEPROM、12KB的RAM、4KB 的EEPROM。

MC9S12DP256微控制器主要有三大特点:◆片内集成256KB的闪速存储器近年来,随着闪速存储器在微控制器片内的应用走向成熟,微控制器的开发、应用又迎来了一次新的飞跃。

Flash是一种非易失性存储介质,读取它的内容同RAM的读取一样方便,而对它的写操作却比EPROM还要快。

同时,在系统掉电后,Flash中的内容仍能保持不变。

Flash的主要优点是结构简单、集成密度大、成本低。

由于Flash可以局部擦除,且写入、擦除次数可达数万次以上,从而使开发微控制器不再需要昂贵的仿真器。

◆应用锁相环技术提高了系统的电磁兼容性在以往不使用锁相环的微控制器应用系统中,晶振电路由于其工作频率比较高(通常为几兆赫兹至几十兆赫兹)而成为一个很大的干扰源,这一问题给系统设计、线路板布局带来了很多不便。

MC9S12DP256微控制器的时钟发生系统中巧妙地使用了锁相环技术,因而可在外接几十千赫的外部晶振情况下,通过软件编程产生几兆的系统时钟,从而降低了对外辐射干扰,提高了系统的稳定性。

◆简单的背景开发模式(BDM)使得开发成本进一步降低,也使得现场开发和系统升级变得比较方便由于MC9S12DP256强大的功能和丰富的片内资源,所以不需要扩展更多的接口。

对于最小系统而言,还包括晶振电路、复位电路和BDM调试接口。

系统采用了16MHz的外接晶振;复位电路采用了微处理器电源监控芯片MAX708,它可同时输出高电平有效和低电平有效的复位信号,复位信号可由VCC电压、手动复位输入,或由独立的比较器触发。

电源模块合理的供电电源模块设计可以为ECU的工作提供有力的保障。

本系统需要+12V和+5V两种供电电压等级,而车载蓄电池只提供+12V的电压,所以电源模块采用三端稳压管7805和7812来实现系统的要求,如图2所示。

蓄电池+12V电压通过ECU45管脚和ECU23管脚分别输入7805和7812,经过7805产生+5 V给最小系统和其他+5V芯片供电,而经过7812稳压的+12V则给电磁阀驱动芯片、电磁阀等供电。

模拟量输入通道模拟量输入信号一共有2路,分别是节气门开度信号和变速箱油温信号。

对于节气门开度信号,在车上是通过CAN总线由发动机控制单元发送到自动变速器控制单元的,由于我们不拥有其CAN总线的应用层协议,所以直接从自动变速箱线束接口处是无法获得节气门开度信号的。

因此,采用在油门踏板下安装位移传感器获取油门踏板位移信号来代替节气门开度信号。

由于MC9S12DP256芯片A/D模块的输入阻抗很高,模拟输入引脚漏电流仅100nA,在输入电压为2. 5V时,相当于输入电阻25MΩ,加上参考电压可以在0~5V之间选择,因此外部可以不加缓冲或放大器而直接测量满量程在5V以下的被测信号。

因此,对于本系统模拟量输入通道不需做特别设计,直接把2路模拟信号分别引入最小系统的PAD0 0和PAD01口。

脉冲量输入通道脉冲量输入信号一共有2路,分别是车速信号和变速箱转速信号。

对于输入脉冲量,输入通道的设计采用先滤波后整形的处理方法,电路原理如图3所示。

比较器LM339的参考电平为2.5V,它同时也是传感器的供电电压,由电源模块VCC分压之后得到。

输入信号在输入比较器之前,首先要分流,减小进入比较器的电流,如图中的R4。

滤波采用R-C低通滤波器,如图中的C4和R3,滤掉高频噪音干扰。

D2和D4为钳位二极管,将LM339的5号输入管脚的电位固定在2.5±0.7V。

最后再进入LM339进行比较,输出规则的方波,进入到MC9S12DP256的输入捕捉口PT0和PT1,完成脉冲量的输入。

数字量输入通道数字量输入信号一共有12路,分别为4路多功能开关信号、5路电磁阀反馈信号、驻车/空档信号、制动指示灯开关信号和换低档开关信号。

对于数字量输入,采用光电隔离器来实现信号隔离和幅值转换。

输出通道的设计ECU通过输出信号控制相应电磁阀等产生动作,完成自动变速的各项控制。

系统根据输出信号的不同类型,设计了数字量输出通道和脉冲量输出通道。

数字量输出通道数字量输出信号一共有6路,分别为5路换档电磁阀信号和换档杆锁止电磁阀信号。

对于数字量输出信号,在驱动电磁阀时,采用达林顿管集成芯片ULN2803进行功率放大,并以两路并联的方式输出驱动电磁阀。

脉冲量输出通道的设计脉冲量输出信号一共有2路,分别为闭锁控制电磁阀信号和主油道压力调节阀信号。

对于这两种脉冲量输出,设计了不同的脉冲量输出通道。

闭锁控制电磁阀信号输出通道采用了与数字量输出通道相同的设计,不同的只是最小系统发出的信号。

闭锁控制信号由最小系统PWM模块的PP0口发出。

主油道压力调节阀信号输出采用可控电源的方式来实现,如图4所示。

最小系统PWM模块PP1口发出控制信号,通过可控电源BTS621实现最大幅值为12V,且随控制信号变化的电源,加在主油道压力调节电磁阀的两端。

硬件抗干扰设计由于汽车运行过程中工况复杂,工作环境恶劣,电控单元不仅要承受不良路面所引起的振动和冲击,而且要承受汽车本身和外界的电磁干扰。

因此在系统设计过程中必须要采取一系列抗干扰和保证可靠性的措施。