通用径向钻孔夹具设计

- 格式:pdf

- 大小:263.33 KB

- 文档页数:3

3 钻孔夹具设计3钻孔夹具设计3.夹具设计为了提高劳动生产率,保证加工质量,降低劳动强度,需要设计专用夹具。

经本组协商讨论,决定设计第7道工序――钻2--¢22mm,孔的夹具。

本工序选用钻床为z512。

刀具为麻花钻。

3.1提出问题本夹具用来加工2--¢22mm,孔。

孔的定位精度不高,加工精度可由钻床保证。

3.2基准的选择由零件图可知,加工2--¢22mm,孔必须对工件进行完全定位。

使用钻床加工,用10mm的平面定位,端面放在平面上限制3个自由度,用侧面与工件平面一起限制2个自由度,用支撑钉放在φ22mm的孔端平面限制一个自由度来是实现定位。

同时起到支撑作用。

3.3切削力和夹紧力的计算选用钻床F=0.02mm/r(参考加工工艺手册p545表2.4-38)v=0.75m/s(参考加工工艺手册p547表2.4-41)ns?1000vw1000?0.75?60??7165.6r/min?dw2?按机床说明,取nw?3150r/min故实际切削速度:五、Ndw3150?2.18.212m/min1000L18??0.124minfn0。

05? 3150切割小时:t?参见p77表2.32轴向力:ffzf??查阅d0fyf?kf(3.1)其中cf=600,zf=1.0,yf=0.7,kf=0.95杰夫?600? 2.0.050.7? 0.95? 140.02nz?扭矩:mc?cm?d0mfym?km?0.305?22?0.050.8?0.95?0.1055n.m(3.2)权力:pc?mc.vc0.1055?18.212??0.032kw(3.3)30do30?2在加工过程中,螺纹的夹紧力主要用于抵抗扭矩和轴向力。

因为加工孔相对较小,所以力较小,螺纹用于预紧。

没有必要检查。

3.4定位误差的分析夹具的主要定位元件是底板和与底板一起使用的螺钉。

因此,夹具和螺钉的制造误差是该工艺的主要误差。

地板磨削精度为6级,公差为0.013mm,平面度公差为0.05mm,螺钉表面与螺钉底面的垂直度公差为0.03mm。

毕业设计课题名称盘套径向孔带分度装置钻床夹具设计分院/专业机械工程学院/机械制造与自动化2015 年 5 月 20 日┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊摘要本课题是为加工扇形盘套零件的三个径向孔设计带分度装置的钻床夹具。

扇形盘套采用完全定位方式,带台阶的定位心轴限制五个自由度,分度装置实现径向分度的同时限制一个回转自由度。

设计带快换垫圈的螺旋夹紧装置,更换工件方便快捷、夹紧可靠。

分度装置包括带分度功能的分度盘和带停留、复位功能及定位功能的对定销。

设计和选用较高精度的钻套和钻模板,保证钻孔质量。

设计结构坚固的夹具体,为其它夹具零件提供可靠的安装平台。

整套夹具结构经凑、精度较高、操作方便、生产率高,能满足扇形盘套零件的三个径向孔的钻削加工。

关键词:螺旋夹紧;分度装置;钻模板┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊目录第1章绪论 (4)1.1 机床夹具简述 (4)1.2 钻床夹具介绍 (5)第2章夹具设计内容与任务要求 (6)2.1 设计任务 (6)2.2 夹具的设计内容 (6)第3章夹具结构设计与工作原理 (8)3.1 夹具总体方案设计 (8)3.2 定位方案设计 (9)3.3 夹紧方案设计 (9)3.4 分度装置设计 (14)第4章夹具精度分析 (15)4.1 定位误差 (15)4.2 对刀误差 (16)4.3 夹具误差 (17)4.4加工精度分析 (17)第5章主要零件设计 (19)5.1 夹具体的设计 (19)5.2 钻模板设计和标准钻套选用 (20)5.3 定位心轴的设计 (21)5.4 分度盘设计 (21)第6章结论 (23)致谢 (24)参考文献 (24)附件 (25)┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊第1章绪论1.1 机床夹具简述随着现代各项技术的日新月异,机床在加工精密设备中作用已经无法被任何工具所替代,而夹具是机床的附属部分,是决定加工精度的决定性因素,因此,夹具也逐渐成为单独的一门学科,在社会进步的过程中发挥重要的作用。

第2节机床夹具设计实例一、钻夹具的设计实例图2-2-20所示为杠杆类零件图样。

图2-2-21所示为本零件工序图。

1.零件本工序的加工要求分析①钻、扩、铰φ10H9孔及φ11孔。

②φ10H9孔与φ28H7孔的距离为(80±0. 2)mm;平行度为0.3mm。

③φ11孔与φ25H7孔的距离为(15±0. 25)mm。

④φ11孔与端面K距离为14mm。

本工序前已加工的表面如下。

①φ25H7孔及两端面。

②φ10H9两端面。

本工序使用机床为Z5125立钻,刀具为通用标准工具。

2.确定夹具类型本工序所加工两孔(φ10H9和φ11),位于互成90°的两平面内,孔径不大,工件质量较小、轮廓尺寸以及生产量不是很大,因此采用翻转式钻模。

3.拟定定位方案和选择定位元件(1)定位方案。

根据工件结构特点,其定位方案如下。

①以φ25H7孔及一组合面(端面K和φ10H9一端面组合而成)为定位面,以φ10H9孔端外缘毛坯面一侧为防转定位面,限制六个自由度。

这一定位方案,由于尺寸mm公差大,定位不可靠,会引起较大的定位误差。

如图2-2-22(a)所示。

②以孔φ25H7孔及端面K定位,以φ11孔外缘毛坯一侧为防转定位面,限制工件六个自由度。

为增加刚性,在φ10H9的端面增设一辅助支承,如图2-2-22 (b)所示。

比较上述两种定位方案,初步确定选用图2-2-22(b)所示的方案。

(2)选择定位元件。

①选择带台阶面的定位销,作为以φ25H7孔及其端面的定位元件,如图2-2-23所示。

定位副配合取。

②选择可调支承钉为φ11孔外缘毛坯一侧防转定位面的定位元件,如图2-2-24(a)所示。

也可选择如图2-2-24 (b)所示移动V形块。

考虑结构简单,现选用图2-2-24(a)所示结构。

(3)定位误差计算①加工φ10H9孔时孔距尺寸(80±0.2)mm的定位误差计算。

由于基准重合,故ΔB=0。

基准位移误差为定位孔(φ38 mm)与定位销(φ38 mm)的最大间隙,故ΔY=(0.021+0. 007+0.013)mm=0.041rnm。

通用钻孔夹具设计在现代制造业中,钻孔是许多产品加工过程中必不可少的一环。

为了提高钻孔的效率和精度,设计通用钻孔夹具成为了一个重要的研究领域。

本文将探讨通用钻孔夹具设计的关键因素,包括模块化、标准化和精度等,以便为相关制造业提供有益的参考。

关键词:1、通用钻孔夹具2、模块化3、标准化4、精度通用钻孔夹具是一种可以适应多种不同钻孔需求的工具,通过对不同零件进行快速更换和调整,可以大大提高生产效率。

模块化和标准化设计是实现这一目标的关键因素。

模块化设计是指将钻孔夹具设计成一系列标准化的模块,这些模块可以单独使用,也可以组合使用。

通过模块化的设计,可以大大降低夹具的设计和制造成本,同时还可以提高夹具的互换性和可维修性。

标准化设计是指将钻孔夹具的各个组成部分都设计成符合国际标准或行业标准的形式。

标准化设计不仅可以提高夹具的质量和可靠性,还可以方便用户对夹具进行维护和升级。

精度是钻孔夹具设计的另一个重要因素。

钻孔的精度直接影响到产品的质量和生产效率。

为了提高钻孔夹具的精度,设计师需要考虑到夹具的材料、结构、热处理和表面处理等因素。

此外,设计师还需要对夹具进行严格的检测和校准,确保夹具的精度符合要求。

通用钻孔夹具设计的基本原则包括模块化、标准化和精度。

通过采用这些设计原则,可以提高钻孔夹具的适应性、降低成本、方便维护,同时保证高精度的钻孔加工。

通用钻孔夹具的主要组成部分包括钻套、夹头、连接件和底座等。

钻套是夹具的关键部件之一,它用来定位和固定钻头,要求具有较高的耐磨性和抗冲击性。

夹头是用来固定工件的部件,要求具有较高的夹紧力和定位精度。

连接件是用来连接钻套和夹头的部件,要求具有较高的刚性和耐疲劳性。

底座是夹具的基座,要求具有较高的稳定性和承重能力。

通用钻孔夹具的设计流程包括以下几个步骤:1、分析钻孔需求:明确钻孔的尺寸、位置和深度等要求,以及工件的材质和结构特点。

2、确定技术参数:根据钻孔需求,确定夹具的关键技术参数,例如钻套的内径、外径和长度,夹头的尺寸和夹紧力等。

钻孔夹具课程设计说明书学院班级:08机械电子1班学生姓名学号0811112018指导教师夹具设计说明书目录一、设计要求二、零件分析三、定位分析四、夹紧分析五、钻模板、钻套设计六、夹具体设计七、小结八、心得体会九、参考文献一、设计要求设计思路:(1)由于是钻孔我们可以参考钻孔夹具设计的流程:1定位2夹紧(2)根据机械制造工艺学的知识可知钻孔夹具的设计要点是:1钻套2钻模板3夹具体(3)夹具设计的一般步骤:1)明确设计任务与收集设计材料2)确定夹具设计方案与绘制夹具草图3)进行必要的分析计算4)审查方案与改进设计5)绘制夹具装配总图6)绘制夹具零件图(4)夹具设计中的几个重要问题1)清根问题在设计端面和内孔定位的夹具时,会遇到夹具体定位端面和定位外圆交界处的清根问题。

2)让刀问题在设计圆盘类刀具(如铣刀、砂轮等)加工的家具时,会存在让刀问题。

3)更换问题4)防松问题二、零件分析1、零件的作用轴承座一是为了固定轴承进行轴向定位,二是起密封保护作用,防止轴承进入尘土等进入轴承造成损坏,三是让轴承能够有好的润滑空间。

两个坐孔是用于固定轴承座的,单边固定是出于满足结构和安装位置的要求。

两个销孔用于定位。

2、零件的工艺分析⑴φ30及φ8两孔都具有较高的精度要求,表面粗糙度Ra的值为1.6um,是加工的关键表面。

⑵轴承座上、下表面及前、后两端面的表面粗糙度Ra为3.2 um,是加工的重要表面。

轴承座的上表面有位置精度要求0.008,而且与轴承孔中心线有平行度要求0.003。

轴承座的前、后端面与轴承孔中心线垂直度要求为0.003,是重要的加工表面。

⑶φ13沉孔加工表面粗糙度要求较低。

⑷其余表面要求不高。

轴承座各面的加工方案加工方案加工表面精度要求表面粗糙度Ra/um底面IT9 3.2 粗铣→精铣两上表面IT9 3.2 粗铣→精铣四端面IT9 3.2 粗铣→精铣两槽IT1425 粗刨φ30孔IT7 1.6 粗车→半精车→精车φ35孔IT1425 粗车IT8 6.3 钻削φ8、φ9、φ13孔φ6、φ4孔IT1425 钻削据加工方案表、设计图纸可知,φ9孔是加工工艺过程中后面加工的表面,所以其它可以选作定位基准的表面基本均已加工完成。

夹具设计为了提高劳动生产率,保证加工质量,降低劳动强度,需要设计专用夹具。

并设计工序——钻Φ11孔的夹具。

本夹具将用于立式钻床,刀具为高速钢麻花钻。

(一)问题的提出本夹具主要用来钻Φ11孔,跟拨叉的中线有一定的角度要求,在加工时应保证孔的角度要求。

此外,在本工序加工时还应考虑如何提高劳动生产率,降低劳动强度,而其位置尺寸为自由公差,精度不是主要问题。

(二)夹具设计1、定位基准选择为了提高加工效率,现决定采用手动夹紧工件快换装置,并采用可换钻套以利于在钻孔2、切削力及夹紧力计算刀具:硬质合金麻花钻,mm d 11=。

由实际加工的经验可知,钻削时的主要切削力为钻头的切削方向,即垂直于工作台,查《切削手册》表2.3,切削力计算公式为:FF F k f d C F y Z F f 0= 其中:410=C F ,2.1=Z F ,75.0=y F ,mm d 8.40=,22.0=f ,k k k k hF xF MF F ⋅⋅=,k MF 与加工材料有关,取0.94;k xF 与刀具刃磨形状有关,取1.33;k hF 与刀具磨钝标准有关,取1.0,则: N F 108125.122.08.441075.02.1=⨯⨯⨯=采用开口夹紧螺栓左右移动来达到适当夹紧后本夹具即可安全工作.3、定位误差分析(1)定位元件尺寸及公差的确定。

夹具的主要定位元件为定位块,在加工时要保证夹具定位块的位置要求.(2)计算钻套中心线与工作台的垂直度误差。

钻套外径与衬套孔的最大间隙为:026.0)011.0(015.0max =--=∆衬套外径与钻模板孔的最大间隙为:005.0023.0018.0max -=-=∆则钻套中心与工作台平面的垂直度误差为: 0.5mm 。

4、夹具设计及操作的简要说明如前所述,在设计夹具时,应该考虑提高劳动生产率。

为此,设计采用了可换装置。

拆卸时,松开夹紧螺栓,实现工件的快换。

5、钻床夹具的装配图见附图。

毕业设计(论文)题目钻孔夹具设计二级学院机械工程学院专业机电一体化班级学号学生姓名指导教师摘要在机械制造各行业的工艺过程中广泛应用着各种不同的,用以固定加工对象,使之占有正确位置,以便接受施工的一种工艺装备,统称为夹具。

因此,无论是在机械加工,装配,检验,还是在焊接,热处理等冷,热工艺中,以及运输工作中都大量采用夹具。

但在机械加工中应用最为广泛的是金属切削机床上使用的夹具,我们称其为机床夹具。

它在保证产品优质,高产,低成本,充分发挥现有设备的潜力,以便工人掌握复杂或精密零件加工技术,以减轻繁重的体力劳动等诸方面起着巨大的作用。

因此,机床夹具的设计和使用是促进生产迅速发展的重要工艺措施之一。

为此,在本次毕业设计时,选择了机床夹具设计。

本文主要围绕机床钻孔夹具设计为中心。

用以钻HBC6700方向机壳体,首先通过参观实习让我们对夹具设计有了初步的了解,特别是对盖板式钻模夹具设计的了解更为深刻。

然后,在导师的指导下,对夹具设计方案进行分析和选择。

选定方案后,。

通过查阅相关夹具设计书籍和相关图例在钻孔夹具设计过程中,。

在查阅了相关文献后完成外文翻译。

参考相关资料完成夹具的总体设计。

关键词:机械;夹具;钻模;加工AbstractMachinery manufacturing industries in the process of a wide variety of applications for processing a fixed object, so that it occupies the correct position in order to receive a construction technology and equipment, collectively referred to as the fixture. Therefore, whether in the machinery processing, assembly, testing, or in welding, heat treatment, such as cold, heat process, and transport are a lot of work in a fixture. But in machining is the most widely used metal-cutting machine tools for use on the fixture, we called for the machine tool fixture. It guarantees high-quality products, high-yield, low-cost, bring into full play the potential of existing equipment, so that workers have complicated or sophisticated parts processing technologies, to reduce the heavy physical labors, and other aspects play a huge role. Therefore, the fixture of the machine is designed to promote the production and use of the rapid development of one of the important process.This article mainly revolves the engine bed drill hole jig design is a center. With drills the HBC6700 azimuth training gear shell, first let us through the visit practice have the preliminary understanding to the jig design, was specially more profound to the lap type jig jig design's understanding. Then, under teacher's instruction, carries on the analysis and the choice to the jig design proposal. After designating the plan. Through consult related jig design books and related chart of symbols in drill hole jig design process. After having consulted the related literature completes the foreign language translation. Refers to the correlation data to complete jig's system design.Key-words:machinery;Fixture;Jig;processing目录摘要 (I)Abstract .........................................................................................................I I 前言 (1)第1章钻孔夹具设计的要求 (2)1.1 钻孔夹具方案设计 (2)1.2 了解夹具总体设计的要求[2] (2)第2章钻床夹具设计特点 (4)2.1 确定夹具的类型[1] (4)2.2 钻模的主要类型 (4)2.3 盖板式夹具特点[2] (5)第3章工件的夹紧计算及其选择 (7)3.1 工件的夹紧 (7)3.1.1 夹紧基本原理理论[1] (7)3.1.2 夹紧座[2] [4] [6] (8)3.1.3 夹紧压板 (8)3.1.4夹紧螺钉[1] [4] (9)3.2 夹紧力的选择 (9)3.2.1 夹紧力方向 (10)3.2.2 夹紧力的作用点 (10)3.2.3 夹紧力的计算 (10)3.2.4 夹具精度计算与分析[3] (11)第4章夹具结构分析与设计 (13)4.1 夹具的夹紧装置和定位装置[1] [2] (13)4.2 夹具的导向[1] (14)4.3 钻孔与工件之间的切屑间隙[1][2] (15)4.4 钻模板 (16)4.5 总体分析夹具 (16)总结 (17)参考文献 (18)致谢 (19)前言在机械加工过程中,夹具按专业化程度可分为通用夹具、专用夹具、可调夹具、组合夹具、成组夹具、标准夹具、随行夹具、组合机床夹具等。

2.3 钻底孔夹具设计2.3.1 研究原始质料利用本夹具主要用来钻加工孔102φ-、132φ-、202φ-。

加工时除了要满足粗糙度要求外,还应满足孔的位置公差要求。

为了保证技术要求,最关键是找到定位基准。

同时,应考虑如何提高劳动生产率和降低劳动强度。

2.3.2 定位基准的选择由零件图可知:在对孔进行加工前,底平面进行了粗铣加工。

因此,选底平面为定位精基准(设计基准)。

选择左端面为定位基准来设计钻模,从而满足孔的位置公差要求。

工件定位用底平面和两个侧面来限制六个自由度。

2.3.3 切削力及夹紧力的计算由资料[10]《机床夹具设计手册》查表721--可得:切削力由式2.11得:P f K f D F 75.02.1412=式中 mm D 10= r mm f /3.0=查资料[10]《机床夹具设计手册》表821--得:95.0)190(6.0==HB K p 即:)(69.1980N F f =切削扭矩由式2.12得: P K f D M 8.02.212.0=即:)(0069.0m N M ⋅= 实际所需夹紧力:由式2.13得:21μμ+=K F W f K取25.2=K ,16.01=μ,2.02=μ即:)(32.12379N W K = 螺旋夹紧时产生的夹紧力由式2.6得:)(5830)(210N tg tg QL W z =++'=ϕαγϕγ 该夹具采用螺旋夹紧机构,用螺栓通过弧形压块压紧工件。

受力简图如下:图2.2 受力简图由表2621--得:原动力计算由式 2.14得,001η⋅⋅=L l W W K 即:)(28.99549798.0169583000N l L W W K =⨯⨯=='η )(93.698.011691975830100m N L l W M Q ⋅=⨯⨯=⋅⋅=η 由上述计算易得:M M Q >> K K W W >>'因此采用该夹紧机构工作是可靠的。

钻M5螺纹孔为了提高劳动生产率,保证加工质量,降低劳动强度,需要设计专用夹具。

本夹具用于Z535钻床,刀具采用高速钢直柄麻花钻,对工件进行钻M5底孔。

问题的提出本夹具主要用于钻M5底孔,精度要求不高,和其他面没有任何为主度要求,为此,只考虑如何提高生产效率上,精度则不予考虑。

定位基准的选择本道工序加工M5底孔,精度不高,因此我们采用侧面和φ24孔、φ12孔定位,采用螺旋夹紧,因为孔径自身较小,切削力较小,因此不在采用其他的辅助定位,手柄的压紧力即可以满足要求。

3.3切削力和夹紧力的计算刀具:采用高速钢直柄麻花钻,mm d 40= mm l 117= mm l 751=材料:HT300,a b MP 411=σ,铸件。

钻削轴向力为p f K df F 7.0667= 引自参考文献《机床夹具手册(第三版)》表1—2—8.进给量 rmm f 2.0= 修正系数 75.0)736(b p K σ= 引自参考文献《机夹具设计手册(第三版)》表1—2—8.故 N F f 63.863)736411(20.02866775.070.0=⨯⨯⨯= 则实际夹紧力为 j p KF F = 引自参考文献《机床夹具计手册(第三版)》表1—2—1.安全系数K 可按下式计算4321k k k k K =1K -基本安全系数1.5;2K -加工性质系数1.1;3K -刀具钝化系数1.0;4K -断续切削系数1.0;以上各数值引自参考文献《机械夹具具设计手册(第三版)》表1—2—1.故 N F k k k k k k KF F jjp 142563.8630.10.11.15.1543210=⨯⨯⨯⨯===引自参考文献《机械夹具设计手册》表1—2 25.采用M10的螺钉夹紧就可以满足条件。

定位误差分析本工序采用心轴定位,工件始终靠近的一面。

所以工件上孔与夹具上的定位心轴保持固定接触。

此时可求出孔心在接触点与中心连线方向上的最大变动量为孔径公差多一半。

钻孔组合夹具毕业设计钻孔组合夹具毕业设计钻孔组合夹具是一种常见的工业夹具,用于固定工件并进行钻孔加工。

在我进行毕业设计时,我选择了钻孔组合夹具作为研究对象,旨在设计一种更加高效、精确的夹具,以提高生产效率和产品质量。

1. 研究背景钻孔是机械加工中常见的一种工艺,广泛应用于各个行业。

而夹具作为钻孔过程中的重要工具,对于工件的固定和定位起着至关重要的作用。

传统的钻孔组合夹具存在一些问题,如夹具刚度不足、定位不准确等,这些问题会导致加工精度低下和生产效率低下。

因此,对钻孔组合夹具进行研究和优化是非常有必要的。

2. 设计目标在设计钻孔组合夹具时,我设定了以下几个目标:- 提高夹具的刚度,确保工件在加工过程中的稳定性;- 提高夹具的定位精度,确保钻孔的准确性;- 提高夹具的换位速度,提高生产效率;- 考虑夹具的可调性和适应性,以适应不同尺寸和形状的工件。

3. 设计思路为了达到上述目标,我采取了以下几个设计思路:- 采用高强度材料制作夹具,提高夹具的刚度和稳定性;- 设计精密的定位装置,确保工件的准确定位;- 引入自动化控制系统,提高夹具的换位速度和生产效率;- 设计可调节的夹具结构,以适应不同尺寸和形状的工件。

4. 设计过程在设计过程中,我首先进行了相关文献的调研,了解了目前钻孔组合夹具的设计和应用情况。

然后,我进行了夹具的结构设计和参数计算,确保夹具的刚度和稳定性。

接下来,我设计了夹具的定位装置,采用了精密的传感器和控制系统,以实现准确的定位。

最后,我进行了夹具的实际制作和测试,对夹具的性能进行了评估和优化。

5. 设计成果通过我对钻孔组合夹具的研究和设计,我成功地设计出了一种更加高效、精确的夹具。

该夹具在实际应用中取得了良好的效果,提高了钻孔加工的精度和生产效率。

同时,该夹具的可调性和适应性也得到了有效的提升,可以适应不同尺寸和形状的工件。

6. 结论与展望通过本次毕业设计,我深入了解了钻孔组合夹具的设计和应用,提高了自己的设计能力和实践能力。

钻床夹具设计说明书设计内容:1、加工工件图2、钻床夹具装配图1张3、钻床夹具零件3张4、课程设计说明书 1份前言:1、主要技术指标1)保证工件的加工精度专用夹具应有合理的定位方案、合适的尺寸、公差和技术要求,并进行必要的精度分析,确保夹具能满足工件的加工精度要求。

2)提高生产效率专用夹具的复杂程度要与工件的生产纲领相适应。

应根据工件生产批量的大小选用不同复杂程度的快速高效夹紧装置,以缩短辅助时间,提高生产效率。

3)工艺性好专用夹具的结构简单、合理、便于加工、装配、检验和维修。

专用夹具的生产属于中批量生产。

4)使用性好专用夹具的操作应简便、省力、安全可靠,排屑应方便,必要时可设置排屑结构。

5)经济性好除考虑专用夹具本身结构简单、标准化程度高、成本低廉外,还应根据生产纲领对夹具方案进行必要的经济分析,以提高夹具在生产中的经济效益。

2、设计方案、设计方法、设计手段(一)研究原始资料在明确夹具设计任务后,应对以下几方面的原始资料进行研究。

1、研究加工工件图样了解该工件的结构形状、尺寸、材料、热处理要求,主要表面的加工精度、表面粗糙度及其它技术要求。

2、熟悉工艺文件,明确以下内容(1)毛坯的种类、形状、加工余量及其精度。

(2)工件的加工工艺过程、工序图、本工序所处的地位,本工序前已加工表面的精度及表面粗糙度,基准面的状况。

(3)本工序所使用的机床、刀具及其它辅具的规格。

(4)本工序所采用的切削量。

(二)拟订夹具的结构方案拟订夹具的结构方案包括以下几个内容1)确定夹具的类型各类机床夹具均有多种不同的类型、钻床夹具有固定式、翻转式、盖板式和滑板式等,应根据工件的型状、尺寸、加工要求及重量确定为固定式。

2)确定工件的定位方案,设计定位装置根据六点定位原则,通过分析工序图确定工件以椎孔定位,定位元件为心轴。

3)确定工件的夹紧方式,设计夹紧装置常用的夹紧机构有斜楔夹紧、螺旋夹紧、偏心夹紧、铰链夹紧等。

根据工件的结构,加工方法其因素确定为螺旋夹紧。

任务书目录前言 (1)绪论 (2)第一章零件的分析及加工工艺规程设计 (3)1.1 零件的分析 (3)1.2 工艺规程设计 (4)1.2.1 确定零件的制造形式 (4)第二章夹具的设计分析 (5)2.1夹具的定位原理 (5)2.2定位方式 (5)2.3定位心轴的结构分三段 (5)2.3.1安装部分: (5)2.3.1定位部分: (5)2.3.3夹紧部分 (6)2.3.4定位柱特点: (6)第三章夹具体设计 (6)3.1夹具体 (6)3.2设计夹具体的基本要求 (6)3.2.1要有足够的强度和刚性 (6)3.2.2结构应简单,工件装卸方便。

(6)3.2.4夹具体上有三个主要部分 (6)3.3夹具体的安装 (7)3.4夹具体毛坯的类型 (7)3.5夹具体的特点 (7)第四章钻模的钻模板 (8)3.6.1模板 (8)3.6.2钻套的选择 (8)3.6.3夹紧力大小 (8)第五章夹具总体设计及公差标注 (8)5.1钢套钻孔钻模。

(9)5.2加工精度计算 (9)第六章夹具工作使用过程 (10)第七章夹具误差分析 (10)7.1定位误差△D (10)7.2对刀误差△T (11)7.3夹具的安装误差△A (11)7.4夹具误差△J (11)7.5加工方法误差△G (12)结论 (12)参考资料 (13)前言这是一个钻模的设计,为了保证加工精度和提高生产效率,特设计此固定钻模,在立钻上使用以满足本工件的求。

首先对夹具方案进行了论证,由于专用钻模是小批量生易于制造,操作方便。

机床夹具按其使用特点可分为通用夹具、专用夹具、可调夹具、组合夹具及随行夹具五种基本类型。

按机床可分为车床夹具、铣床夹具、镗床夹具钻床夹具等等.本夹具是钻床夹具也叫钻模。

毕业设计是我们在校学习期间最主要的一个教学环节,一般安排在学习了基础课、技术基础课以及专业基础课之后,并经过了生产实习的基础上进行的。

我这次毕业设计的课题是《钢套径向孔钻削夹具设计》,通过这次设计使我能够综合运用理论教学中所学的基础理论和生产实习中学到的实践知识,独立的分析和解决活塞零件的加工工艺问题;掌握了夹具设计的基础原理和方法,拟定夹具设计方案,完成夹具设计能力;也得到了熟悉和运用有关手册图标和技术资料及编写技术文件等基本技能的一次机会;为今后的工作打下了良好的基础。

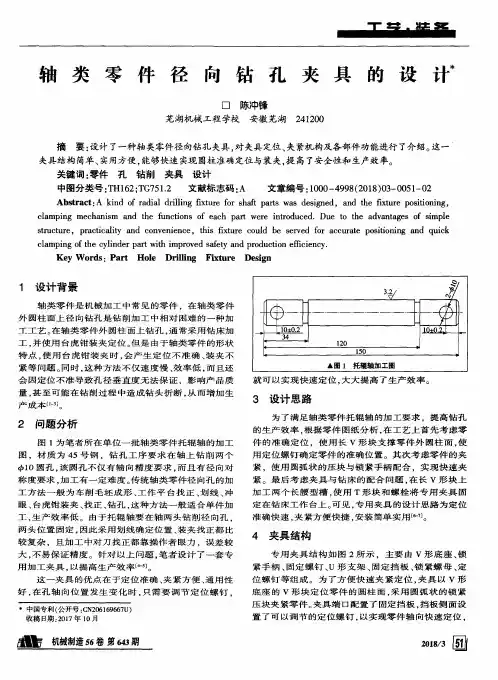

设计钻夹具、铣床、车床夹具的三个案例这里分别有钻床、铣床、车床夹具的设计案例,对杠杆臂、叶轮等工件做了详细的定位夹紧分析,相信你看了一定能够有所收获!Part.1 钻床夹具设计实例1、工件加工杠杆臂上两个相互垂直的φ10mm和φ13mm孔。

图1 杠杆臂2、确定定位方案根据零件的构造,以Φ22mm的孔为定位基准,这样可以避免基准不重合误差,同时可以限定四个自由度。

再用一个螺母限定零件的上下窜动的自由度和用一个支撑钉限定零件沿Φ22mm中心线转动的自由度,实现完全定位。

3、定位元件的选择定位销:插入Φ22mm的孔,用来限制X,Y方向的移动和转动,共四个自由度。

可调支承钉:限定Z方向的转动。

辅助支承:提高工件的安装刚度和定位的稳定性。

图2 圆柱孔定位4、钻模板类型选择选用固定式钻模板,制造方便、定位精度高。

图3 固定式钻模板5、钻模板类型选择由于孔φ10mm和φ13mm,一次钻孔就可达到要求,因此采用固定式钻套。

(Φ10mm选无肩;Φ13mm选有肩)。

图4 钻套6、确定夹紧方案根据零件的定位方案,采用锁紧螺母和开口垫圈来实现快速锁紧夹紧机构,它与一个加工面位置靠近,增加了刚性,零件夹紧变形也小,但对于另一个加工面较远,故采用辅助定位(螺旋辅助支承)元件来固定,提高刚性。

图5 夹紧三维结构图7、选用夹具体图6 铸造夹具体图7 钻床夹具总装配图Part.2 铣床夹具设计实例1、工件水泵叶轮,要求设计一副铣床夹具,用在卧式铣床上加工两条互成90°的十字槽。

图8 工件三维结构图2、定位方法工件定位时需完全限制六个方向的自由度: 沿X,Y,Z方向的水平运动以及轴向转动。

所以定位方案为将加工过的叶轮底面放置在一个大的圆形定位盘上,以大平面定位,消除X,Y方向的转动自由度和Z方向的移动自由度。

用一个定位销与叶轮上的孔相配合,以此消除X,Y的移动自由度。

图9利用两块开槽的压板从两个方向卡住叶片,并将它们固定在定位盘上,这样就消除了Z方向的转动自由度。