数控机床钻孔、攻丝切削参数

- 格式:xls

- 大小:38.50 KB

- 文档页数:2

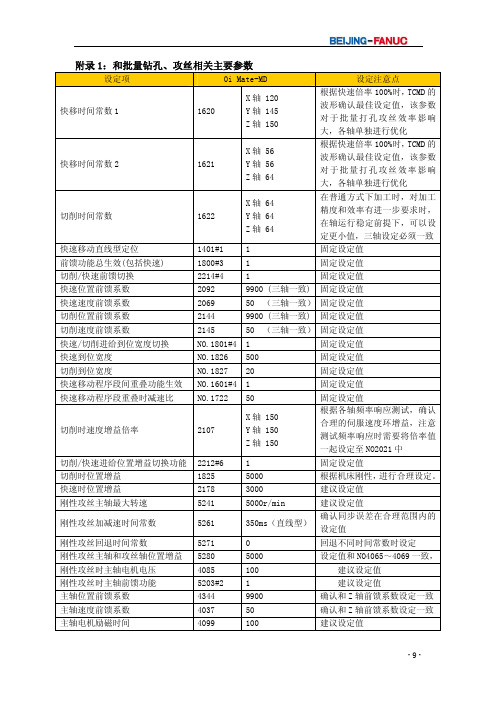

- 9 -附录1:和批量钻孔、攻丝相关主要参数设定项0i Mate-MD设定注意点快移时间常数1 1620X 轴 120 Y 轴 145 Z 轴 150 根据快速倍率100%时,TCMD 的波形确认最佳设定值,该参数对于批量打孔攻丝效率影响大,各轴单独进行优化 快移时间常数2 1621X 轴 56 Y 轴 56 Z 轴 64 根据快速倍率100%时,TCMD 的波形确认最佳设定值,该参数对于批量打孔攻丝效率影响大,各轴单独进行优化 切削时间常数 1622X 轴 64 Y 轴 64 Z 轴 64 在普通方式下加工时,对加工精度和效率有进一步要求时,在轴运行稳定前提下,可以设定更小值,三轴设定必须一致快速移动直线型定位 1401#1 1 固定设定值 前馈功能总生效(包括快速) 1800#3 1 固定设定值 切削/快速前馈切换 2214#4 1固定设定值 快速位置前馈系数 2092 9900 (三轴一致)固定设定值 快速速度前馈系数 2069 50 (三轴一致)固定设定值 切削位置前馈系数 2144 9900 (三轴一致)固定设定值 切削速度前馈系数2145 50 (三轴一致)固定设定值快速/切削进给到位宽度切换 NO.1801#4 1 固定设定值 快速到位宽度 NO.1826 500 固定设定值 切削到位宽度NO.1827 20 固定设定值 快速移动程序段间重叠功能生效 NO.1601#4 1 固定设定值快速移动程序段重叠时减速比NO.172250 固定设定值切削时速度增益倍率 2107X 轴 150 Y 轴 150 Z 轴 150 根据各轴频率响应测试,确认合理的伺服速度环增益,注意测试频率响应时需要将倍率值一起设定至NO2021中 切削/快速进给位置增益切换功能 2212#6 1 固定设定值切削时位置增益 1825 5000 根据机床刚性,进行合理设定。

快速时位置增益 2178 3000 建议设定值 刚性攻丝主轴最大转速 5241 5000r/min 建议设定值刚性攻丝加减速时间常数 5261 350ms(直线型)确认同步误差在合理范围内的设定值刚性攻丝回退时间常数5271 0 回退不同时间常数时设定 刚性攻丝主轴和攻丝轴位置增益 5280 5000 设定值和NO4065~4069一致,刚性攻丝时主轴电机电压 4085 100 建议设定值 刚性攻丝时主轴前馈功能 5203#2 1 建议设定值主轴位置前馈系数 4344 9900 确认和Z 轴前馈系数设定一致主轴速度前馈系数 4037 50 确认和Z 轴前馈系数设定一致主轴电机励磁时间4099100建议设定值。

数控机床CNC参数设置1 CNC参数的调试修改方法⑴、在设置页面打开参数开关。

⑵、工作模式选择在录入方式。

⑶、在参数页面修改相应的参数。

⑷、修改完参数后关掉参数开关再按复位键,部分参数修改后还需关掉系统电源。

2了解每个CNC参数所对应的作用以及修改参数后机床性能的变化K1000M CNC参数一览表OTFP 1:输出最高频率为512Kpps。

0:输出最高频率为32Kpps。

RDRN 1:空运行时,快速运动指令运行有效。

0:空运行时,快速运动指令运行无效。

DECI 1:在返回参考点时减速信号为"1"表示减速(回零方式B 时有效)。

0:在返回参考点时减速信号为"0"表示减速。

IOF 1:用MDI键入时,偏置值为增量值。

0:用MDI键入时,偏置值为绝对值。

RS43 1:G43,G44的偏移矢量在复位时被清零。

0:G43,G44的偏移矢量在复位时保持不变。

DCS 1:MDI方式时,按【输出】键执行。

0:MDI方式时,按【循环启动】键执行。

SCW 1:最小指令增量按英制系统(机床是英制系统)。

0:最小指令增量按公制系统(机床是公制系统)。

NFDO 1:恒设为1TJHD 1:在手动示教方式中,手轮有效。

0:在手动示教方式中,手轮无效。

PM2,PM1:设定固定循环G76,G87中的退刀方向。

RSJG 0:按复位键时,系统自动关闭M03、M04、润滑、冷却输出。

1:按复位键时,对输出M03、M04、润滑、冷却输出没有影响。

MPOF 1:屏蔽电压低报警PPD 1:用绝对零点编程(G92)也设置相对坐标值。

0:用绝对零点编程(G92)不设置相对坐标值。

PCMD 1:输出波形是脉冲。

0:输出波形是方波。

PRGB :无意义。

TLCP 1:在与指定平面(G17,G18,G19)垂直的轴上进行刀具长度补偿。

(刀具长度补偿B)。

0:与指定平面无关,在Z轴上进行刀具长度补偿(刀具长度补偿A)。

攻丝cnc攻牙转速进给比例--一格式如下,G84 Z- R- F-Z和R就不需要说了吧~`而进给F就有所不同了,有的是给一个螺距~~比如说M6的是1 ,M8的是1.25, M10的是1.5, M12的是1.75.我想我应该没有记错吧~好长时间没用了`而有的是F=S(之前给定了)*螺距这两者是根据G94和G95的模态不一样而决定的~~至于切削丝锥和挤压丝锥,顾名思义,两者的加工形式不一样,一个是切削出来的,一个挤压出来的`~选择时候根据加工材料而定~~例:M3内螺纹的底孔:首先应知道M3的螺距是0.5计算方法: 3-0.5×1.0 8=2.46 ,直径2.46不好找可以钻成直径2.5。

简言之做M3的牙,用2.5的钻头钻孔,用M3的丝攻攻牙。

每分钟进给G94、每转进给G95如果每分钟进给模式进给(f)=转速*牙距,每转进给,进给速度=牙距法拉克系统要指定刚性攻丝M29 G284同步攻丝,转速X螺距=进给用加工中心对孔进行攻牙加工时,攻牙的进给速度不知道怎样设定?如果有谁知道的将公式发上来谢谢!!例M6丝攻(即牙距1.0) .....S50; .....; M29; G98 G84 Z-10. R2. F50 ; G80; ....主轴转速×螺距=进给量如楼上所说的,螺距是1时是S50 F50,如果螺距是1.5就是S50 F75。

但通常还有个问题:最佳转速需通过试验得出,在试验时每改一次转速就得随着改一次进给量。

不仅繁琐而且易出错。

解决办法是让数控系统根据S值自动计算F值。

即:S50 …… F[#4119*1.5] (假定螺距是1.5)。

程序中#4119是当前S值。

这样只需要修改S值就行了。

还有不能攻丝的加工中心?那这加工中心真是浪费了。

G00G90G54B0X[125.-484.5+150.]Y[-40.+290.]S1004M03G00G43Z200.H43M07M08M29G99G84X[125.-484.5+150.]Y[-40.+290.]Z[-30.-27.]R10.F2008.(B4302)X[125.-484.5-150.]Y[-40.+290.](B4301)G80G00Z50.看看你们的参数对不对?进给/转速是不是你所用丝锥的螺距。

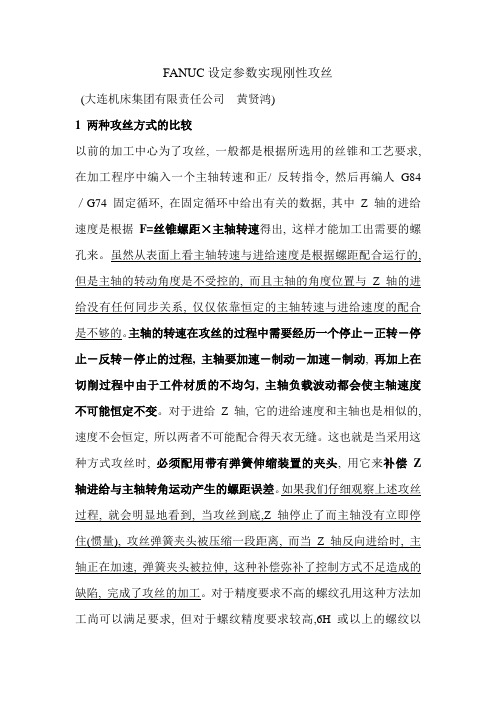

FANUC设定参数实现刚性攻丝(大连机床集团有限责任公司黄贤鸿)1 两种攻丝方式的比较以前的加工中心为了攻丝, 一般都是根据所选用的丝锥和工艺要求, 在加工程序中编入一个主轴转速和正/ 反转指令, 然后再编人G84 /G74 固定循环, 在固定循环中给出有关的数据, 其中Z 轴的进给速度是根据F=丝锥螺距×主轴转速得出, 这样才能加工出需要的螺孔来。

虽然从表面上看主轴转速与进给速度是根据螺距配合运行的, 但是主轴的转动角度是不受控的, 而且主轴的角度位置与Z 轴的进给没有任何同步关系, 仅仅依靠恒定的主轴转速与进给速度的配合是不够的。

主轴的转速在攻丝的过程中需要经历一个停止-正转-停止-反转-停止的过程, 主轴要加速-制动-加速-制动, 再加上在切削过程中由于工件材质的不均匀, 主轴负载波动都会使主轴速度不可能恒定不变。

对于进给Z 轴, 它的进给速度和主轴也是相似的, 速度不会恒定, 所以两者不可能配合得天衣无缝。

这也就是当采用这种方式攻丝时, 必须配用带有弹簧伸缩装置的夹头, 用它来补偿Z 轴进给与主轴转角运动产生的螺距误差。

如果我们仔细观察上述攻丝过程, 就会明显地看到, 当攻丝到底,Z 轴停止了而主轴没有立即停住(惯量), 攻丝弹簧夹头被压缩一段距离, 而当Z 轴反向进给时, 主轴正在加速, 弹簧夹头被拉伸, 这种补偿弥补了控制方式不足造成的缺陷, 完成了攻丝的加工。

对于精度要求不高的螺纹孔用这种方法加工尚可以满足要求, 但对于螺纹精度要求较高,6H 或以上的螺纹以及被加工件的材质较软(铜或铝) 时, 螺纹精度将不能得到保证。

还有一点要注意的是, 当攻丝时主轴转速越高,Z 轴进给与螺距累积量之间的误差就越大, 弹簧夹头的伸缩范围也必须足够大, 由于夹头机械结构的限制, 用这种方式攻丝时, 主轴转速只能限制在600r/min 以下。

刚性攻丝就是针对上述方式的不足而提出的, 它在主轴上加装了位置编码器, 把主轴旋转的角度位置反馈给技控系统形成位置闭环, 同时与Z 轴进给建立同步关系, 这样就严格保证了主轴旋转角度和Z 轴进给尺寸的线生比例关系。

能够识记数控机床参数的种类、数据类型、结构形式,理解其在数控机床控制中的作用。

能进行修改数控机床参数,掌握常见数控机床基本参数的设置,能对伺服初始化参数进行设置和操作。

二、任务描述通过本项工作任务实施,学习数控机床参数及作用,识记数控系统参数、机床参数、伺服参数、PLC参数、设备接口参数、螺补参数的存储形式,了解参数对数控系统与机床运行的作用及影响。

能够操作伺服初始化参数的设置。

三、工作目标1、掌握数控机床常用基本参数的设置。

2、掌握伺服始化参数的设置,分析在数控机床运行时的作用。

3、发挥团队合作精神,会修改数控机床、数控系统等参数。

四、任务准备(一)团队组成方案每4人分为一组,每组指定1人为小组长,1人为材料管理员,2人为技术员,小组长负责组织本组任务实施及结果汇报,并负责安全生产。

材料员负责材料领取分发,填写所需材料、工具的相关记录表,并负责工具的保养。

组长、材料员与技术员共同合作进行项目的实施。

(二)仪器、仪表、工具、材料准备万用表一只,螺丝刀一套。

(三)相关理论知识1、参数设定画面用于参数的设置、修改等操作,在操作时需要打开参数开关,按OFSSET键显示图示画面就可以进行修改参数开关,参数开关为1时,可以进入参数进行修改。

图参数开关画面图参数画面1)诊断画面当出现报警时,可以通过诊断画面进行故障的诊断,按上图中的诊断键,如下图所示。

图 诊断画面2、机床常用的参数名称含义1) 数控机床与轴有关的参数:参数号1020: 表示数控机床各轴的程序名称,如在系统显示画面显示的X 、Y 、Z 等,一般设置是,车床为88,90;铣床与加工中心为88,89,90参数号1022: 表示数控机床设定各轴为基本坐标系中的哪个轴,一般设置为1,2,3参数号1023: 表示数控机床各轴的伺服轴号,也可以称为轴的连接顺序,一般设置为1,2,3,设定各控制轴为对应的第几号伺服轴参数号8130:表示数控机床控制的最大轴数轴数CNC 控制的最大轴数2)数控机床与存储行程检测相关的参数:1320:各轴的存储行程限位1的正方向坐标值。

数控六面钻使用说明书数控六面钻是一种高效、精确的机械设备,广泛应用于金属加工行业。

本使用说明书将详细介绍数控六面钻的使用方法和注意事项,以帮助用户正确操作和维护设备。

一、设备概述数控六面钻是一种自动化机械设备,主要用于钻孔、攻丝和铣削等加工工序。

它采用数控技术,能够实现高精度、高效率的加工。

设备由机床主体、控制系统、刀具和夹具等组成。

二、操作步骤1. 开机准备:确认设备电源已接通,并检查润滑油和冷却液的供给情况。

2. 设备调试:根据加工要求,选择合适的刀具和夹具,并进行装配。

然后,根据加工程序设置好控制系统参数。

3. 工件夹持:将待加工工件放置在工作台上,并使用夹具夹紧,确保工件稳固。

4. 加工操作:根据加工程序,启动设备,开始加工。

在加工过程中,要注意观察设备运行情况,确保加工质量。

5. 加工完成:加工完成后,关闭设备,清理加工区域,并进行设备的维护保养。

三、注意事项1. 安全操作:在操作设备时,要穿戴好防护设备,如安全帽、护目镜和防护手套等。

禁止戴长发、宽松衣物和饰品等,以免发生意外。

2. 设备维护:定期检查设备的润滑油和冷却液,确保其供给充足。

同时,定期清理设备内部和外部的杂物,保持设备的清洁。

3. 加工质量:在加工过程中,要注意观察加工质量,如孔径尺寸、表面光洁度等。

如发现问题,及时调整设备参数或更换刀具。

4. 加工效率:根据加工要求,合理选择切削速度和进给速度,以提高加工效率。

同时,避免过度切削,以免损坏设备和工件。

5. 设备保养:定期对设备进行保养,如清洁设备、润滑设备和检查设备零部件的磨损情况等。

如发现问题,及时修理或更换零部件。

四、常见故障及处理方法1. 设备无法启动:检查电源是否接通,确认控制系统参数是否设置正确。

2. 加工质量不符合要求:检查刀具是否磨损,调整切削速度和进给速度。

3. 设备运行异常:检查设备是否有杂物堵塞,清理设备内部和外部的杂物。

4. 设备噪音过大:检查设备零部件是否松动,紧固零部件或更换磨损零部件。

g88攻丝格式摘要:1.攻丝格式简介2.G88攻丝格式的应用场景3.G88攻丝格式与其他攻丝格式的区别4.如何使用G88攻丝格式进行攻丝操作5.注意事项正文:攻丝是一种在螺纹孔中形成特定螺纹的加工方法,广泛应用于机械制造、模具制造等领域。

G88攻丝格式是一种常见的攻丝指令,可实现高效、精确的攻丝操作。

本文将介绍G88攻丝格式的基本概念、应用场景、与其他攻丝格式的区别以及使用注意事项。

1.攻丝格式简介攻丝格式是一种用于控制数控机床进行攻丝操作的指令。

在数控编程中,G88指令用于指定攻丝操作的相关参数,包括丝锥直径、螺纹长度、螺纹类型等。

通过设置合适的攻丝参数,可以实现对攻丝过程的精确控制,提高加工质量。

2.G88攻丝格式的应用场景G88攻丝格式适用于各种攻丝加工场景,如内外螺纹的加工、盲孔螺纹的加工等。

特别是在批量生产中,G88攻丝格式可以实现高效、自动化的攻丝操作,提高生产效率。

3.G88攻丝格式与其他攻丝格式的区别与其他攻丝格式相比,G88攻丝格式具有以下优势:- G88指令可以同时控制多个丝锥进行攻丝,实现多头攻丝;- G88指令支持多种螺纹类型,如三角形螺纹、矩形螺纹等;- G88指令可以设置螺纹长度、切削速度、进给速度等参数,实现对攻丝过程的精确控制;- G88指令具有自动退刀功能,提高加工安全性。

4.如何使用G88攻丝格式进行攻丝操作使用G88攻丝格式进行攻丝操作的基本步骤如下:- 准备攻丝工具和材料;- 设置数控机床的攻丝参数,包括丝锥直径、螺纹长度、螺纹类型等;- 编写G88指令程序,设置切削速度、进给速度等;- 执行攻丝操作,监控加工过程,根据实际情况调整攻丝参数;- 攻丝完成后,进行检验,确保螺纹质量达到要求。

5.注意事项在进行G88攻丝操作时,应注意以下事项:- 选择合适的丝锥,根据加工材料和螺纹要求选择合适的丝锥材质和规格;- 确保攻丝刀具的锋利度和同心度,防止刀具磨损和断裂;- 合理设置攻丝参数,避免过大的切削力和热量产生,导致加工精度下降和刀具损坏;- 加工过程中要注意冷却液的供应,保证良好的冷却效果;- 定期检查和维护数控机床,确保设备状态良好。

车床的切削用量及单位车床是一种常用的金属加工机床,广泛应用于制造业中。

在车床上进行切削加工时,切削用量是一个重要的指标,对于保证加工质量和提高生产效率至关重要。

本文将简要介绍车床的切削用量及单位。

切削用量的定义切削用量是指单位时间内车床切削刃与工件之间的相对运动量。

该指标通常包括切削速度、进给量和切削深度三个方面的考虑。

•切削速度(Cutting Speed):指刀具切削过工件表面的线速度。

单位通常为米/分钟(m/min)。

•进给量(Feed Rate):指刀具在单位时间内移动的距离,也就是刀具的前进速度。

单位通常为毫米/转(mm/rev)或毫米/分钟(mm/min)。

•切削深度(Cutting Depth):指刀具在切削过程中的下切量,即刀具在工件上相对移动的距离。

单位通常为毫米(mm)。

切削速度的计算切削速度是切削用量中的重要参数,常用于表示车床的切削能力和加工效率。

切削速度的计算公式如下:切削速度(m/min)= π × 刀具直径(m) × 主轴转速(rpm) / 1000其中,π是圆周率,主轴转速以每分钟的转速表示。

进给量的选择进给量是切削用量中的另一个重要参数,它影响着车床加工的进给速度和切削时间。

进给量的选择需要综合考虑工件材料的硬度、刀具的性能和切削过程的稳定性。

•对于硬度较高的工件,进给量应选择较小的数值,以避免刀具过快磨损或切削质量下降。

•对于刀具性能较好的情况下,可以适当增大进给量,以提高加工效率。

•进给量的选择还要考虑到切削过程的稳定性,避免过大的进给量导致不稳定或产生振动。

切削深度的控制切削深度是切削用量中的另一个重要参数,它直接影响到车床的切削性能和加工结果。

切削深度的选择需要根据工件的要求、刀具的刚度和车床的稳定性进行综合考虑。

•对于高精度要求的工件加工,通常选择较小的切削深度,以保证加工精度和表面质量。

•切削深度还应考虑到刀具的刚度,避免过大的切削深度导致刀具振动或断裂。