对二甲苯PX生产工艺

- 格式:pdf

- 大小:227.02 KB

- 文档页数:10

对二甲苯(PX)生产工艺及其危险性对二甲苯是一种重要的基础有机化工原料。

以混合二甲苯为原料,选取美国环球油品公司(UOP)生产技术,简单介绍了对二甲苯的主要生产工艺技术流程。

从对二甲苯生产工艺各阶段、开停车、检维修等方面对对二甲苯生产中的危险性进行了分析,有助于提高工艺安全生产水平和企业安全管理,促进企业安全生产。

标签:对二甲苯;生产工艺;危险性;安全生产对二甲苯(PX)是现代工业生产中的一种重要的基础有机化工原料,主要作为对二甲苯(PTA)、对苯二甲酸二甲酯(DMT)等的原料使用,从而用来生产聚酯材料。

不仅如此,对二甲苯还在涂料、医药、香料、杀虫剂以及油墨等的生产行业也有广泛的应用,具有很好的应用前景。

由此可见,对二甲苯在已成为化工生产中不可或缺的原料,与我们的生活息息相关。

但近年来,随着我国下游产品(比如PTA)的生产量快速增产,对其的需求量也大幅提高,而由于种种原因,我国的PX产量已远不能满足于现有需求量,只能依靠进口来维持生产。

1对二甲苯生产工艺技术现在全球美国环球油品公司(UOP)和法国Axens公司拥有整套且比较成熟的对二甲苯生产工艺技术,2011年我国拥有了自主知识产权的对二甲苯整套生产技术。

其中UOP是世界领先的芳烃生产工艺技术供应商,截至2014年,UOP 已经为100多套联合成套装置和700多套单独芳烃生产工艺装置发布了许可。

本文主要以混合二甲苯为原料,装置采用无歧化流程,即由二甲苯精馏、异构化、产品分离三个单元组成。

其中二甲苯精馏是通过精馏除去混合二甲苯原料中除二甲苯之外的其它组分;异构化是将精馏后二甲苯中的1,2-二甲苯(邻二甲苯)、1,3-二甲苯(间二甲苯)和乙苯转化为1,4-二甲苯(对二甲苯),最大限度地生产需要的PTA原料;PTA原料分离是将异构化产物中的1,4-二甲苯与反应后还存在的1,2-二甲苯和1,3-二甲苯等进一步分离,从而得到纯度符合要求的1,4-二甲苯。

国外对二甲苯生产工艺摘要:对二甲苯PX是重要的芳烃产品之一,是二甲苯中用量最大的产品。

它主要用于制备对苯二甲酸PTA以及对苯二甲酸二甲酯DMT,进而生产聚对苯二甲酸乙二醇酯PET。

对二甲苯还可用作溶剂以及作为医药、香料、油墨等的生产原料,用途十分广泛。

我将浅谈从国内外PX生产工艺。

石油二甲苯、煤焦油二甲苯中,都含有相当量的对二甲苯。

由于对、间二甲苯的沸点差只有0.75℃,故不能采用精馏分离法,目前国内外研究发展的方法是低温结晶分离法;吸附分离法和络合分离法。

低温结晶分离法利用二甲苯异构体的熔点差异进行分离,主要方法为深冷分步结晶,工艺技术成熟,在二甲苯分离中占优势。

但此法设备庞大,对二甲苯受共熔点的限制,回收率低,只有60-70%。

吸附分离法是70年代发展的新方法,此法比深冷结晶法投资少,生产总成本低,对二甲苯收率高,纯度也高,有可能取代深冷结晶法。

然而单纯的从石油和煤焦油中提取二甲苯已满足不了使用需求。

因此甲苯烷基化生产对二甲苯,成为工业生产的一个新方向。

原料甲苯在烷基转移反应器中,进行烷基转移反应,生成二甲苯和苯。

混合二甲苯在异构化反应器中,使部分间二甲苯异构化生成对二甲苯,反应物在稳定塔中除去轻馏分后与烷基转移工段来的二甲苯混合进入脱C9馏分塔,在塔顶获得对二甲苯含量较高的混合二甲苯,塔釜为C9以上组分。

从稳定塔塔顶得到的混合二甲苯进入吸附分离工段,采用非分子筛型固体吸附剂吸附对二甲苯,解吸得纯度高达99.9%的对二甲苯产品,同时副产间二甲苯。

此外,还有氟化氢-三氟化硼抽提法。

一、国外深冷结晶法工艺传统的生产PX 的原料来源主要有催化重整生成油和裂解加氢汽油以及煤焦油副产物, 由于受热力学平衡的限制, 这些原料中的PX 质量分数均不大于24%。

为了达到较高的PX 回收率, 结晶过程需要在很低的温度下进行, 深冷结晶工艺便是针对这种低浓度PX 原料所开发的。

深冷结晶法通常都采用两级结晶过程, 第1级结晶温度为-62到68℃,分离出85%到90% 的粗对二甲苯, 再通过第2 级重结晶分离出高纯度的对二甲苯。

px生产工艺流程

PX(聚对苯二甲酸乙二酯)是一种重要的化学原料,广泛应

用于塑料、纺织、涂料等行业。

其生产工艺流程主要包括原材料准备、聚合反应、脱除水分和纯化等步骤。

首先,原材料准备阶段。

PX的原材料主要是对二甲苯和对苯

二甲酸。

对二甲苯是由石油加工过程中获得的副产物,对苯二甲酸则可通过对二甲苯进行氧化反应获得。

这两种原材料需要被提纯,去除其中的杂质和不纯物。

其次,聚合反应阶段。

在这一步骤中,对苯二甲酸和对二甲苯经过酯化反应生成聚合物。

具体反应条件需要严格控制,如温度、压力和催化剂的选择等。

聚合反应是一个可逆反应,需要通过适当的工艺措施来促进产物的生成。

然后,脱除水分阶段。

由于聚合反应中产生的水分会影响到产物的纯度,因此需要将反应混合物中的水分脱除。

通常采用蒸汽脱水或分子筛吸附等方法来实现。

最后,纯化阶段。

在这一步骤中,对混合物进行物理或化学方法的处理,以获得纯净的PX产品。

常用的纯化方法包括蒸馏、结晶、吸附和脱色等。

其中,蒸馏是最常用的方法,通过升华、真空蒸馏等工艺将PX分离出来。

整个生产工艺流程中,需要注意的是控制反应条件以及选择合适的原材料和催化剂。

另外,产品的纯度和质量也是一个关键的指标,需要通过合适的纯化方法来保证。

总的来说,PX的生产工艺流程包括原材料准备、聚合反应、脱除水分和纯化等阶段。

这些步骤需要严格控制和合理操作,以确保生产出高质量的PX产品。

PX(对二甲苯)生产工艺PX主要来自石油炼制过程的中间产品石脑油,经过催化重整或者乙烯裂解之后获得重整汽油、裂解汽油,再经过芳烃抽提工艺得到混合二甲苯,然后经吸附分离制取。

目前国际上典型的PX生产工艺主要有美国UOP公司与法国IFP开发的生产工艺,国内中国石化在2011年也攻克了PX的全流程工艺难关,成了主要的PX技术专利商之一。

这些工艺都已攻克了安全生产和环保关,能够保证PX在安全的环境中生产。

运用这些先进技术,人类在PX的生产历史上,至今为止没有发生过一件对环境、居民造成严重危害的重特大污染事故。

我国从上世纪70年代引进PX生产技术以来,生产PX已有30多年的历史,直到目前,国内13家PX企业没发生过任何生产事故及严重的污染事件。

1、关于PX对二甲苯(PX)是一种重要的有机化工原料,主要用它可生产精对苯二甲酸(PTA)或对苯二甲酸二甲酯(DMT),PTA或DMT再和乙二醇反应生成聚对苯二甲酸乙二醇酯(PET),即聚酯,进一步加工纺丝生产涤纶纤维和轮胎工业用聚酯帘布,PET树脂还可制成聚酯瓶、聚酯膜、塑料合金及其它工业元件等,除此之外,PX还用来做溶剂及生产医药、香料。

基本的行业产业链为:原油→石脑油→混二甲苯(MX)→对二甲苯(PX)→对苯二甲酸(PTA)→聚脂→纺织品等。

2、生产对二甲苯的原料对二甲苯的原料主要是混二甲苯(MX),混二甲苯是由对二甲苯、邻二甲苯及间二甲苯组成,而混二甲苯过去主要来自于炼焦工业,现在主要来自石脑油的催化重整,或炼油的C6+重整生成油。

其次,苯、甲苯等芳烃可以通过烷基化反应,歧化反应生成对二甲苯。

由于石油产业链上原料的限制,以煤炭为原料,通过煤制甲醇,甲醇制芳烃,芳烃分离提取对二甲苯,煤炭或者甲醇也将成为生产对二甲苯的原始原料之一。

3、石化工业生产对二甲苯的主要工艺路线重整油和裂解加氢汽油中抽提一直以来是生产PX的主要工艺路线,由于PX需求量日益增长,用此工艺来生产PX已远不能满足需求。

对二甲苯(PX)生产工艺及其危险性对二甲苯是一种重要的基础有机化工原料。

以混合二甲苯为原料,选取美国环球油品公司(UOP)生产技术,简单介绍了对二甲苯的主要生产工艺技术流程。

从对二甲苯生产工艺各阶段、开停车、检维修等方面对对二甲苯生产中的危险性进行了分析,有助于提高工艺安全生产水平和企业安全管理,促进企业安全生产。

标签:对二甲苯;生产工艺;危险性;安全生产对二甲苯(PX)是现代工业生产中的一种重要的基础有机化工原料,主要作为对二甲苯(PTA)、对苯二甲酸二甲酯(DMT)等的原料使用,从而用来生产聚酯材料。

不仅如此,对二甲苯还在涂料、医药、香料、杀虫剂以及油墨等的生产行业也有广泛的应用,具有很好的应用前景。

由此可见,对二甲苯在已成为化工生产中不可或缺的原料,与我们的生活息息相关。

但近年来,随着我国下游产品(比如PTA)的生产量快速增产,对其的需求量也大幅提高,而由于种种原因,我国的PX产量已远不能满足于现有需求量,只能依靠进口来维持生产。

1对二甲苯生产工艺技术现在全球美国环球油品公司(UOP)和法国Axens公司拥有整套且比较成熟的对二甲苯生产工艺技术,2011年我国拥有了自主知识产权的对二甲苯整套生产技术。

其中UOP是世界领先的芳烃生产工艺技术供应商,截至2014年,UOP 已经为100多套联合成套装置和700多套单独芳烃生产工艺装置发布了许可。

本文主要以混合二甲苯为原料,装置采用无歧化流程,即由二甲苯精馏、异构化、产品分离三个单元组成。

其中二甲苯精馏是通过精馏除去混合二甲苯原料中除二甲苯之外的其它组分;异构化是将精馏后二甲苯中的1,2-二甲苯(邻二甲苯)、1,3-二甲苯(间二甲苯)和乙苯转化为1,4-二甲苯(对二甲苯),最大限度地生产需要的PTA原料;PTA原料分离是将异构化产物中的1,4-二甲苯与反应后还存在的1,2-二甲苯和1,3-二甲苯等进一步分离,从而得到纯度符合要求的1,4-二甲苯。

对二甲苯(PX)生产工艺及其危险性对二甲苯是一种重要的基础有机化工原料。

以混合二甲苯为原料,选取美国环球油品公司(UOP)生产技术,简单介绍了对二甲苯的主要生产工艺技术流程。

从对二甲苯生产工艺各阶段、开停车、检维修等方面对对二甲苯生产中的危险性进行了分析,有助于提高工艺安全生产水平和企业安全管理,促进企业安全生产。

标签:对二甲苯;生产工艺;危险性;安全生产对二甲苯(PX)是现代工业生产中的一种重要的基础有机化工原料,主要作为对二甲苯(PTA)、对苯二甲酸二甲酯(DMT)等的原料使用,从而用来生产聚酯材料。

不仅如此,对二甲苯还在涂料、医药、香料、杀虫剂以及油墨等的生产行业也有广泛的应用,具有很好的应用前景。

由此可见,对二甲苯在已成为化工生产中不可或缺的原料,与我们的生活息息相关。

但近年来,随着我国下游产品(比如PTA)的生产量快速增产,对其的需求量也大幅提高,而由于种种原因,我国的PX产量已远不能满足于现有需求量,只能依靠进口来维持生产。

1对二甲苯生产工艺技术现在全球美国环球油品公司(UOP)和法国Axens公司拥有整套且比较成熟的对二甲苯生产工艺技术,2011年我国拥有了自主知识产权的对二甲苯整套生产技术。

其中UOP是世界领先的芳烃生产工艺技术供应商,截至2014年,UOP 已经为100多套联合成套装置和700多套单独芳烃生产工艺装置发布了许可。

本文主要以混合二甲苯为原料,装置采用无歧化流程,即由二甲苯精馏、异构化、产品分离三个单元组成。

其中二甲苯精馏是通过精馏除去混合二甲苯原料中除二甲苯之外的其它组分;异构化是将精馏后二甲苯中的1,2-二甲苯(邻二甲苯)、1,3-二甲苯(间二甲苯)和乙苯转化为1,4-二甲苯(对二甲苯),最大限度地生产需要的PTA原料;PTA原料分离是将异构化产物中的1,4-二甲苯与反应后还存在的1,2-二甲苯和1,3-二甲苯等进一步分离,从而得到纯度符合要求的1,4-二甲苯。

px是怎样来的?小七带你了解PX生产工艺PX主要来自石油炼制过程的中间产品石脑油,经过催化重整或者乙烯裂解之后获得重整汽油、裂解汽油,再经过芳烃抽提工艺得到混合二甲苯,然后经吸附分离制取。

目前国际上典型的PX生产工艺主要有美国UOP公司与法国IFP开发的生产工艺,国内中国石化在2011年也攻克了PX的全流程工艺难关,成了主要的PX技术专利商之一。

这些工艺都已攻克了安全生产和环保关,能够保证PX在安全的环境中生产。

运用这些先进技术,人类在PX的生产历史上,至今为止没有发生过一件对环境、居民造成严重危害的重特大污染事故。

我国从上世纪70年代引进PX生产技术以来,生产PX已有30多年的历史,直到目前,国内13家PX企业没发生过任何生产事故及严重的污染事件。

1、关于PX对二甲苯(PX)是一种重要的有机化工原料,主要用它可生产精对苯二甲酸(PTA)或对苯二甲酸二甲酯(DMT),PTA或DMT再和乙二醇反应生成聚对苯二甲酸乙二醇酯(PET),即聚酯,进一步加工纺丝生产涤纶纤维和轮胎工业用聚酯帘布,PET树脂还可制成聚酯瓶、聚酯膜、塑料合金及其它工业元件等,除此之外,PX还用来做溶剂及生产医药、香料。

基本的行业产业链为:原油→石脑油→混二甲苯(MX)→对二甲苯(PX)→对苯二甲酸(PTA)→聚脂→纺织品等。

2、生产对二甲苯的原料对二甲苯的原料主要是混二甲苯(MX),混二甲苯是由对二甲苯、邻二甲苯及间二甲苯组成,而混二甲苯过去主要来自于炼焦工业,现在主要来自石脑油的催化重整,或炼油的C6+重整生成油。

其次,苯、甲苯等芳烃可以通过烷基化反应,歧化反应生成对二甲苯。

由于石油产业链上原料的限制,以煤炭为原料,通过煤制甲醇,甲醇制芳烃,芳烃分离提取对二甲苯,煤炭或者甲醇也将成为生产对二甲苯的原始原料之一。

3、石化工业生产对二甲苯的主要工艺路线重整油和裂解加氢汽油中抽提一直以来是生产PX的主要工艺路线,由于PX需求量日益增长,用此工艺来生产PX已远不能满足需求。

对二甲苯(PX)生产工艺及其危险性对二甲苯是一种重要的基础有机化工原料。

以混合二甲苯为原料,选取美国环球油品公司(UOP)生产技术,简单介绍了对二甲苯的主要生产工艺技术流程。

从对二甲苯生产工艺各阶段、开停车、检维修等方面对对二甲苯生产中的危险性进行了分析,有助于提高工艺安全生产水平和企业安全管理,促进企业安全生产。

标签:对二甲苯;生产工艺;危险性;安全生产对二甲苯(PX)是现代工业生产中的一种重要的基础有机化工原料,主要作为对二甲苯(PTA)、对苯二甲酸二甲酯(DMT)等的原料使用,从而用来生产聚酯材料。

不仅如此,对二甲苯还在涂料、医药、香料、杀虫剂以及油墨等的生产行业也有广泛的应用,具有很好的应用前景。

由此可见,对二甲苯在已成为化工生产中不可或缺的原料,与我们的生活息息相关。

但近年来,随着我国下游产品(比如PTA)的生产量快速增产,对其的需求量也大幅提高,而由于种种原因,我国的PX产量已远不能满足于现有需求量,只能依靠进口来维持生产。

1对二甲苯生产工艺技术现在全球美国环球油品公司(UOP)和法国Axens公司拥有整套且比较成熟的对二甲苯生产工艺技术,2011年我国拥有了自主知识产权的对二甲苯整套生产技术。

其中UOP是世界领先的芳烃生产工艺技术供应商,截至2014年,UOP 已经为100多套联合成套装置和700多套单独芳烃生产工艺装置发布了许可。

本文主要以混合二甲苯为原料,装置采用无歧化流程,即由二甲苯精馏、异构化、产品分离三个单元组成。

其中二甲苯精馏是通过精馏除去混合二甲苯原料中除二甲苯之外的其它组分;异构化是将精馏后二甲苯中的1,2-二甲苯(邻二甲苯)、1,3-二甲苯(间二甲苯)和乙苯转化为1,4-二甲苯(对二甲苯),最大限度地生产需要的PTA原料;PTA原料分离是将异构化产物中的1,4-二甲苯与反应后还存在的1,2-二甲苯和1,3-二甲苯等进一步分离,从而得到纯度符合要求的1,4-二甲苯。

uop px工艺流程咱先来说说uop px是啥吧。

其实呢,它就是对二甲苯的一种生产工艺。

这个工艺在化工领域可是相当重要的哦。

在这个工艺流程里,原料的准备那是第一步。

就好像我们做饭得先把食材准备好一样。

这个原料呢,主要是一些含有芳烃的混合物,比如说石脑油啦之类的。

这些原料要经过一系列的预处理,把那些杂质尽可能地去掉。

这就好比我们洗菜,得把脏东西都弄掉,这样做出来的“菜”才好吃嘛,哈哈。

然后呢,就进入到反应的环节啦。

这个反应可是整个工艺流程的核心部分呢。

在特定的反应器里,原料在催化剂的作用下发生反应。

这个催化剂就像是一个神奇的小助手,它能让反应按照我们想要的方向进行。

反应的时候,各种分子就像是一群小伙伴在做游戏,互相碰撞、组合,最后变成我们想要的对二甲苯。

不过这个反应可没那么简单,要控制好温度、压力还有反应物的浓度等好多条件呢。

就像我们照顾小宠物,得把环境弄得舒舒服服的,小宠物才能健康成长呀。

反应完了之后呢,就是产物的分离和提纯啦。

这就像是从一群小伙伴里把我们最想要的那个小伙伴找出来。

对二甲苯要从反应后的混合物里分离出来,这个过程需要用到一些特殊的设备,像精馏塔之类的。

这些设备就像是一个个小关卡,把不同的物质分开来。

经过层层的分离和提纯,最后才能得到高纯度的对二甲苯呢。

得到对二甲苯之后,也不是就大功告成啦。

还得对产品进行最后的检测和包装等操作。

要确保这个对二甲苯的质量是符合要求的。

这就像是我们做完一件艺术品,还得检查检查有没有瑕疵一样。

而且呀,这个工艺流程也在不断地发展和改进。

科学家和工程师们就像一群勤劳的小蜜蜂,不断地寻找更好的催化剂,优化反应条件,提高产品的质量和产量。

这也是为了满足我们不断增长的需求呀。

对二甲苯(PX)生产工艺技术1.主要的技术是轻烃制芳烃工艺、甲苯歧化和烷基转移技术以及芳烃的分离技术。

2.对二甲苯抽提法生产工艺技术有美国UOP(环球油品公司)的ISOMAR和PAREX工艺;法国AXENS(艾克森斯)的ELUXYL工艺;美国EXXONMOBIL(埃克森美孚)化学的XYMAX工艺。

PX通常由一体化重整装置/混合二甲苯回收路线以及甲苯的选择性歧化来生产。

甲苯的甲基化路线是有望增加PX产量的第三种工艺路线,目前世界上还没有大规模的商业生产装置问世,主要是这类装置的经济效益要取决于是否与大规模的甲醇装置配套。

这种方法的吸引力是收率要比传统的甲苯歧化工艺高一倍。

3.采用沸石分子筛,可从其他二甲苯单体中分离出对二甲苯(PX)。

对二甲苯(PX)、间二甲苯(MX)、邻二甲苯(OX)的分子大小不同,因此可以采取措施,将较小的PX分子从MX和OX中分离出来。

在目前的PX生产工艺中,主要采用吸附/分离的方法得到PX,但这种方法工艺复杂,投资较大。

沸石分子筛工艺路线较为简单,而且有可能显著降低PX的生产成本。

NGK采用孔径为0.5~0.6nm的 I(沸石)型膜,这一尺寸与二甲苯的分子尺寸大致相同。

这种膜很薄,但避免了有沸石结晶体这一缺陷,并已证明,采用这种膜可以将PX从其他同分异构体中分离出来。

4.法国石油科学研究院(IFP)的ELUXYL吸附分离工艺技的核心是IFP 的"ELUXYL"PX吸附分离工艺和SPX3000吸附剂。

ELUXYL吸附分离工艺是根据模拟移动床逆流选择性吸附原理,将含有四种C8芳烃同分异构体的混合进料从不同位置引入装有吸附剂的24个床层的吸附塔,由于吸附剂对四种C8芳烃同分异构体吸附能力强弱的差异,吸附能力较弱的乙苯(EB)、间二甲苯(MX)和邻二甲苯(OX)很快随脱附剂从吸附剂中脱附出来,称为抽余液;而吸附能力较强的PX则缓慢地随脱附剂从吸附剂中脱附出来,称为抽出液,从而达到分离出PX的目的。

对二甲苯工艺技术与生产对二甲苯(PX)是一种重要的化工原料,广泛应用于聚酯、染料、涂料、医药等领域。

随着化工行业的快速发展,对二甲苯的需求量不断增加。

因此,了解对二甲苯的工艺技术与生产对于企业和投资者具有重要意义。

本文将对二甲苯的工艺技术与生产进行详细介绍。

对二甲苯工艺技术对二甲苯的合成工艺主要有两种:一种是通过对二甲苯氧化制得,另一种是通过甲苯氯化反应制得。

以下是两种工艺技术的特点及流程。

对二甲苯氧化工艺(1)氧化反应为放热反应,反应温度和压力较高;(2)需要使用催化剂,且催化剂中毒现象较为严重;(3)产品中可能含有杂质,需要进行精制提纯。

(1)将甲苯和氧气作为原料加入到反应器中;(2)在催化剂的作用下,甲苯和氧气发生氧化反应生成中间产物苯甲酸;(3)苯甲酸进一步与甲醇发生酯化反应生成对二甲苯。

对二甲苯氯化工艺(1)氯化反应为放热反应,反应温度和压力较高;(2)氯化反应中会生成多种氯代芳烃,需要严格控制反应条件;(3)需要对生成的氯化物进行分离和提纯。

(1)将甲苯和氯气作为原料加入到反应器中;(2)在催化剂的作用下,甲苯和氯气发生氯化反应生成一氯甲苯、二氯甲苯、三氯甲苯等多种氯代芳烃;(3)根据需要,通过精馏、结晶等工艺手段进行分离和提纯,得到目标产物对二甲。

对二甲苯(p-xylene)是一种重要的化工原料,主要用于聚酯、染料、涂料、医药等领域。

随着国内外聚酯产业的快速发展,对二甲苯的需求量不断增加。

因此,对二甲苯生产技术的进步和发展趋势受到了广泛。

技术概述目前对二甲苯的生产主要采用两种方法:一种是通过对二甲苯直接氧化生产,另一种是通过甲苯选择性氯化生产。

直接氧化法是将二甲苯在催化剂作用下与氧气反应生成对二甲酸,再经过水解生成对二甲苯。

选择性氯化法是甲苯在氯化催化剂作用下,选择性氯化生成对二氯甲苯,再经过水解生成对二甲苯。

技术进展近年来,随着环保和能源效率要求的不断提高,新型高效、环保的对二甲苯生产技术成为研究热点。

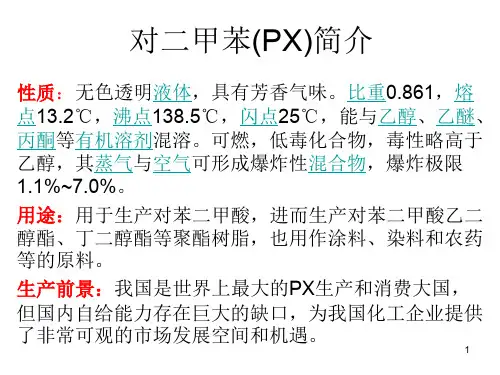

什么是px如何制备pxpx,对二甲苯,无色透明液体,具有芳香气味。

比重0.861,熔点13.2℃,沸点138.5℃,闪点25℃,能与乙醇、乙醚、丙酮等有机溶剂混溶。

以下是由店铺整理关于什么是px的内容,希望大家喜欢! px的物理性质【中文名称】1,4-二甲苯,对二甲苯【英文名称】 para-xylene,1,4-dimethylbenzene【结构或分子式】 C8H10;C6H4(CH3)2【分子量】 106.17【蒸汽压】1.16kPa/25℃【闪点(℃)】25 ℃(封闭式),27.2 ℃(开放式)【熔点(℃)】13.2【沸点(℃)】138.5【溶解情况】不溶于水,可混溶于乙醇、乙醚、氯仿等多数有机溶剂【密度】相对密度(20/4℃水)0.8611,(25/4℃水)0.8610;相对密度(空气=1)3.66【稳定性】稳定【折射率】(nD25)1.4958,(nD21)1.5004px的化学性质1、对金属无腐蚀性,用稀硝酸氧化生成对甲基苯甲酸,继续氧化生成对苯二甲酸。

与其他氧化剂的作用和邻二甲苯类似。

对二甲苯在碳酸钠水溶液和空气存在下,于250℃,6 MPa下生成对甲基苯甲酸、对苯二甲酸、乙醛。

用钴盐作催化剂,120℃经空气液相氧化生成对甲基苯甲酸。

氯化反应与其他二甲苯类似。

对二甲苯热解生成甲烷、氢、甲苯、对联甲苯、2,6-二甲基蒽。

2、稳定性:稳定3、禁配物:强氧化剂、酸类、卤素等4、聚合危害:不聚合5、常见化学反应:甲基能被常见氧化剂氧化。

如用稀硝酸氧化生成对甲基苯甲酸,继续氧化生成对苯二甲酸;用酸性高锰酸钾也能将甲基氧化成羧基。

甲基上的氢原子能被卤素取代。

px的主要用途用于生产对苯二甲酸,进而生产对苯二甲酸乙二醇酯、丁二醇酯等聚酯树脂。

聚酯树脂是生产涤纶纤维、聚酯薄片,聚酯中空容器的原料。

涤纶纤维是我国当下第一大合成纤维。

也用作涂料、染料和农药等的原料。

px的制备方法1. 石油二甲苯、煤焦油二甲苯中,都含有相当量的对二甲苯。

px工艺流程图一、PX工艺流程概述:PX全称是对二甲苯的缩写,是一种用途广泛的有机化工原料。

PX工艺流程主要包括原料处理、脱苯、裂解、精馏、冷却和产品处理。

二、PX工艺流程详细介绍:1. 原料处理:将含有苯和二甲苯的原料进料系统送入原料处理装置。

这一步主要是将原料中的杂质去除,保证进入下一步的原料质量。

2. 脱苯:将经过原料处理的原料输入脱苯装置。

在脱苯装置中,将原料经过加热和加压处理,使得苯和二甲苯分离。

脱苯后的副产物可以进一步回收利用。

3. 裂解:将脱苯后的二甲苯输入裂解炉中进行裂解反应。

裂解是将二甲苯分解为苯和甲苯的过程。

裂解时需要控制裂解温度和反应时间,以获得理想的裂解产物。

4. 精馏:将裂解产物送入精馏塔中进行精馏分离。

在精馏塔中,通过不同的沸点差异,将产物分离为苯、甲苯和杂质。

分离后的产物可以继续进入下一步的冷却过程。

5. 冷却:将精馏后的产物送入冷却装置进行降温处理。

冷却装置采用冷却水或其他冷却介质将产物冷却至一定温度,以便进行后续处理。

6. 产品处理:将冷却后的产物送入产品处理装置。

产品处理包括产品的储存、包装和质量检测等工作。

质量检测环节主要对产品进行成分分析,以确保产品的质量符合标准。

三、PX工艺流程图:以下是一张简化的PX工艺流程图:原料处理 -> 脱苯 -> 裂解 -> 精馏 -> 冷却 -> 产品处理通过该工艺流程,从原料中提取出苯和甲苯两种有机化合物,并分离出纯净的PX产品。

这样的工艺流程在化工行业中应用十分广泛,有着重要的意义和价值。

四、结论:PX工艺流程是将原料经过一系列的处理步骤,从中提取出苯和甲苯等有机化合物的过程。

该工艺流程涉及到原料处理、脱苯、裂解、精馏、冷却和产品处理等环节,每个环节都需要精确控制和操作。

通过该工艺流程,可以得到高质量的PX产品,为工业生产提供了重要的有机化工原料。

综述PX原料生产工艺以及上下游产能演变状况一、定义对二甲苯是1, 4-二甲苯(1,4-dimethylbenzene)旳简称, 其英文名又可以写为para-xylene(PX)。

对二甲苯是一种重要旳有机化工合成原料, 对发展合成纤维具有重要作用。

二、PX旳产品特性与用途1.PX旳产品物性对二甲苯(PX)是片状或棱柱体结晶, 具有芳香气味, 熔点为13.26℃, 沸点138.5℃, 相对密度0.8611(20℃), 0.8541(28℃), 折射率1.4598(20℃),闪点23℃。

蒸汽压799Pa(20℃)。

不溶于水, 可与乙醇、乙醚、丙酮和苯混溶。

与稀硝酸作用生成甲苯酸, 与三氧化铬作用生成对酞酸。

爆炸极限1%~6%。

具有毒性, 在空气中对二甲苯含量达到0.17×10-6便能闻到臭味, 高浓度度旳对二甲苯蒸汽, 可损伤粘膜刺激呼吸道, 还呈现兴奋和麻醉作用。

甚至也许导致血性肺气肿。

若不甚口服对二甲苯溶液, 会引起呕吐, 最佳旳解决措施是立即饮液体石蜡。

2.PX旳产品用途对二甲苯重要用于精对苯二甲酸(PTA)生产, PTA是生产聚酯纤维、树脂、薄膜等产品旳重要原料。

用于制备对苯二甲酸二甲酯(DMT)是对二甲苯旳另一种应用领域。

也有少量对二甲苯在除草剂和联对二甲苯中用作溶剂。

对二甲苯重要是从具有邻二甲苯(OX)和间二甲苯(MX)和混合二甲苯中分离出来, 其系列产品如图所示:三、PX产品生产工艺生产对二甲苯(PX)已有多种不同旳工艺, 以石油为原料旳重要有抽提法和甲苯歧化法。

抽提法有UOP旳Isomar和Parex工艺、Axens旳Eluxyl工艺、ExxonMobil化学旳XyMax工艺;甲苯歧化法有UOP旳Px-Plus法、ExxonMobil化学旳PxMax法。

以液化石油气为原料生产PX旳工艺有由BP和UOP合伙开发旳Cyclar工艺, 首套工业化妆置已在沙特阿拉伯Yanbu旳IbnRushd厂建成, 并于1999年投产。

对二甲苯PX生产工艺一、选择性甲苯歧化工艺 20世纪80年代中到末期美孚公司(现在的埃克森美孚公司)开发了一种选择性甲苯歧化工艺(MSTDP),使用择形催化剂生产富对二甲苯的二甲苯产品。

埃克森美孚已向世界的一些生产装置(如科克和信任公司)出售了该技术的专利许可证,近来它停止提供MSTDP工艺许可证,但继续提供其普通甲苯歧化工+艺的技术许可证。

埃克森美孚开发了一种更新的甲苯歧化工艺,称为PxMax,近来向韩国LG-加德士出售了该项技术的专利许可证。

UOP公司从1997年就提供自己的选择性甲苯歧化技术专利许可,该技术称为PXPlus。

更晚些时候,GTC公司(福斯特惠勒的子公司)得到了出售印度石化公司选择性甲苯歧化工艺GT-STDP的排他权力。

(1)埃克森美孚的PxMax工艺。

使用MTPX催化剂的PxMax工艺于1996年首次在美国路易斯安那州的一家炼油厂实现工业化,另一套装置在埃克森美孚位于得州贝汤和博芒特的化工厂投产。

工艺流程与MSTDP相似,只是催化剂不同。

埃克森美孚申请了许多关于其HZSM-5催化剂的专利。

最有希望的分子筛催化剂似乎要用沉积的二氧化硅活化,并在转化条件下用含二氧化硅的对二甲苯高效选择性试剂处理。

硅胶改性的HZSM-5催化剂(含5%-10%Si02/HZSM-5),在甲苯转化率为20%--25%时,对二甲苯的选择性大约为98%。

沉积在沸石表面的硅酸盐涂层降低了表面活性,而提高了择形性。

一般认为MTPX的优点是反应物基本无法接近外表面的酸性中心。

催化剂外表面的酸性中心可以将催化剂孔中的对二甲苯重新异构化为与其他两种异构体的平衡混合物,从而将二甲苯中对二甲苯的含量减少到24%。

通过减少催化剂孔中对二甲苯与这些酸性中心的接近,就可以得到相对高含量的对二甲苯。

MTPX催化剂通过用对二甲苯高效选择性试剂对表面酸性中心进行化学改性,阻碍了对二甲苯与这些外部酸性中心的接触。

埃克森美孚公司的专利数据表明,随温度升高,对二甲苯的选择性降低,甲苯转化率提高;随重时空速(WHSV)提高,甲苯转化率降低,对二甲苯的选择性提高;随氢/烃比提高,甲苯转化率降低,而对二甲苯选择性提高。

进一步改进的MTPX催化剂可以降低不需要的副产物,主要是降低乙苯生成量。

这是通过增加催化剂加氢或脱氢功能实现的,例如可以加入铂(0.01%-2%)等金属化合物。

专利表明,当每10%的Si02/HZSM-5加入0.25%铂时,乙苯生成量可减少3-4倍,而对二甲苯的选择性仍保持在98%以上。

此外C9芳烃的生成量也可减少3倍。

这种PxMax工艺可提供高效转化,减少了邻位和问位异构体的生成,有利于生成更多的对二甲苯产品。

专利中大部分例子表明,PxMax工艺反应器温度稍高于MSTDP工艺(440-443℃),WHSV和氢/烃比都非常相似。

甲苯的转化率明显低于MSTDP工艺,但对二甲苯的选择性较高。

预计PxMax的流程与MSTDP工艺相近,老的MSTDP装置可以改造使用MTPX催化剂。

(2)UOP的PXPlus工艺。

UOP的PXPlus工艺在1998年末实现工业化。

该工艺与美孚的MSTDP无论在操作上、还是在流程上都很相似。

这种PX工艺也是用于同时需要大量苯与对二甲苯的情况。

与UOP的Tatory工艺不同,PX Plus和MSTDP工艺不支持会降低苯收率的甲苯和C9芳烃之间的烷基转移反应。

当与Raytheon/Niro结晶技术一起应用时,这项技术被称为PXPlusXP工艺。

UOP称该工艺可制得对二甲苯含量高于80%,甚至高到90%的混合二甲苯,而普通甲苯歧化的平衡值对二甲苯只有25%。

在甲苯转化率为30%时,该工艺单程轻组分产率小于2%。

一套独立的PXPlus装置包括苯、甲苯塔和一套单段的结晶回收装置。

与UOP的Tatoray工艺相比,PX Plus的工艺流程相对简单。

新鲜的甲苯与来自甲苯塔的循环甲苯和循环富氢物流混合,进料用反应器流出物预热,然后通过固定床加热器,升高至所要求的反应温度。

热进料进入一台固定床反应器,该反应器可以是下流式,也可以是径流式设计。

出自进料/产物换热器的反应产物被冷却和冷凝,并送到气液分离器。

来自分离器的气体含有循环氢,需排放一部分气体物料,以阻止惰性物质的积累,补充一部分新鲜氢气,以保持氢气的高纯度。

分离器液体被送到汽提塔,通过汽提副产轻组分使产品稳定。

被稳定的塔底产品送至苯和甲苯分馏塔。

从苯塔塔顶回收高纯度苯。

第二塔的塔顶产品含有甲苯,循环至装置的前端:甲苯塔塔底含有二甲苯(对二甲苯含量高达90%),被送到二甲苯再处理塔。

该塔塔顶产物直接进入单段结晶器,在一套独立的装置中回收对二甲苯产品。

如果PX Plus是一套大型的芳烃联合企业的一部分,浓缩的对二甲苯可以由二甲苯再处理塔与新鲜的混合二甲苯及循环的异构物一起送到Parex吸附分离装置。

(3)埃克森美孚的MSTDP工艺 在选择性甲苯歧化(STDP)工艺中得到的富二甲苯产物可直接送到单段结晶或一套小型的Parex装置回收高纯度对二甲苯产品。

但这套装置也产生不需要的混合二甲苯,此外还产生大量的苯,苯与二甲苯的质量比接近1.0。

每种工艺都有自己的优势。

STDP工艺可从甲苯原料提供高浓度对二甲苯物料(大于80%)和大量的苯副产物;普通甲苯歧化技术C9芳烃可以和甲苯一起加工,得到二甲苯的平衡混合物(对二甲苯含量大约为20%~25%),但苯副产物较少。

普通甲苯歧化技术既应用了甲苯歧化反应,又利用了烷基转移反应。

究竟选择何种工艺取决于用户的特殊需要。

埃克森美孚的第一代甲苯歧化工艺是美孚的选择性甲苯歧化(MSTDP)工艺,该工艺生产的二甲苯一般含对二甲苯90%左右。

高选择性的关键是一种经结焦预处理的ZSM-5催化剂。

分子筛是一种择形催化剂,凭借表面孔大小、发生反应的内腔体积来控制化学反应。

这些催化剂晶体结构的重要特点是,可以提供有选择性、有约束的入口和出口,通过规定孔体积和孔窗口提供结晶内的自由空间。

与空间体积更大的间位和邻位异构体相比,对二甲苯更容易从经过预处理的催化剂孔中逃逸,其他两种异构体在催化剂孔内重新平衡,生成更多的对二甲苯。

这种选择性的甲苯歧化工艺从1988年就在位于意大利杰拉的埃尼化学公司的装置进行工业化操作。

其他MSTDP装置由埃克森(现在的埃克森美孚)和科克公司建设。

当使用选择甲苯歧化工艺时,甲苯转化率只有30%,增加了BTX 装置的物料处理量,但因为二甲苯物料中对二甲苯含量高,可以明显减少吸附或结晶装置的分离处理量。

此外,从经济上考虑,没有必要再将少量的二甲苯其他异构体循环回异构化单元。

工艺流程与选择性和非选择性甲苯歧化工艺相似。

干燥的甲苯进料与循环气体一起用反应器流出物通过间接换热预热,然后用火焰加热器加热,再进入固定床反应器。

反应器产物被冷却,再通过相分离器。

大部分富氢气体循环,排放一小部分维持适当的氢分压。

分离器的液体被稳定,除去小量的轻组分,并用白土处理除去小量烯烃。

反应器条件因具体工艺不同而不同。

普通甲苯歧化工艺的压力一般为4-4.5MPa,温度为320-500℃。

MSTDP技术的操作压力一般为2.2-3.5MPa,温度为400-470℃。

最初的预处理是在较高的温度和较低的压力下进行。

(4)从选择性甲苯歧化工艺产品回收对二甲苯。

几种工业化的结晶技术都可用来从选择性甲苯歧化工艺的产品中回收对二甲苯。

如上所述,这些产物的二甲苯含量较高,二甲苯含量高于70%的进料对于许多尚存在问题的分离技术都具有吸引力。

①BEFSPROKEM的熔融静态结晶工艺。

约翰布朗公司的一个部门BEFSPROKEM,开发了熔融静态结晶(MSC)一步法间歇操作工艺。

重要的MSC设备是一台专为对二甲苯回收设计的结晶器。

该结晶器包含用于加热和冷却的传热表面和促使结晶固相和液相更好分离的专用内部构件。

温度要降低到现有控制条件以下,以便形成大的结晶,最后形成一种结晶网或结晶床。

取决于结晶器的设计和静态操作,液体部分没有机会发展,形成结晶的对二甲苯纯度接近100%。

含杂质的母液靠重力排出。

这种母液可以在现有的吸附装置或结晶装置加工,或者直接作为混合二甲苯出售。

当排放完成后,结晶器内的结晶网就好像传质塔中的填料。

工艺的其他部分包括清除粘附在结晶上的杂质。

排出的晶体用熔融的纯产品洗涤,稀释了包围晶体的液体膜内的杂质。

这种结晶饼的纯度可以提高到规定值,并可以高达99.9%以上。

工艺的最后一步是使晶体熔融,并将纯的对二甲苯排到产品罐;②苏尔寿化学技术公司的热泵结晶系统。

热泵结晶系统是新开发的由二甲苯异构体混合物制纯对二甲苯技术。

苏尔寿(Sulzer)公司称对二甲苯纯度可达99.95%,而且装置投资低、能耗和维修费用也低。

苏尔寿设计的关键项目是热泵结晶器。

这种结晶器可以在用液体致冷剂冷却和加热致冷剂蒸发两种操作模式间转换。

两台结晶器是要求的最低限,如果装置规模大,也可以使用更多的结晶器。

当一台结晶器作为蒸发器在结晶模式下操作时,另一台作为冷凝器在表面凝结或在熔融模式下操作。

设备基本由提供传热表面的立管系统组成。

二甲苯混合物从管的顶部进入。

液体在外管表面以向下流的薄膜形式分布。

冷却用的致冷剂在管顶部通过内管分布,润湿结晶管的内部;③Badge/Niro结晶工艺。

Badge/Niro称,他们的技术也具有低投资、低公用工程消耗的优势。

该工艺也使用了简单的结晶器设计(刮面立式结晶器),但附加特点是使用了Niro的螺杆式洗涤塔(与离心操作相反)。

据称,该工艺可得到纯度为99.93%(质量)的对二甲苯,当进料纯度为90%时,回收率可达到95%。

来自结晶器的浆液进入到洗涤塔的底部,塔内的螺杆装置推动塔内浆液向上移动。

随着母液被逆流的对二甲苯洗掉,晶体被压实。

结晶在床顶被刮掉,并在循环纯二甲苯的顶部流化。

形成的浆液被加热到使晶体熔融。

从熔融器流出的物流分成两股,一股是纯的产品,另一股回流到洗涤塔。

为了得到高纯度产品,无论BEFS还是苏尔寿工艺,除非使用高对二甲苯含量的进料,都必须至少进行两次结晶。

两种技术都由于从母液中分离结晶(或者用对二甲苯产品洗涤或者通过结晶的表面凝结)损失了附加效率。

Badge/Niro工艺由于产品只结晶一次,且由于结晶和液体分离,基本不循环对二甲苯,因而似乎是能效最高的工艺。

此外,3种技术中,只有Badge/Niro技术可以有效地用于改造现有的结晶装置。

二、甲苯甲基化工艺 甲苯甲基化即甲苯用甲醇烷基化生产二甲苯,一直是许多公司投入大量精力研究的课题,这些公司包括阿莫科(现为BP)、杜邦、联碳(现为陶氏)、埃克森美孚、联合油和UOP。

近来GTC技术公司开始出售由印度石化公司(1PCL)开发的甲苯甲基化工艺(GT-TolAkl)。