PCB制程设计PCBA制程改善 DFM,DFT, Process, PCBA process_en.ppt

- 格式:ppt

- 大小:4.14 MB

- 文档页数:28

PCBA工艺介绍完整版亲爱的朋友们,今天我要给大家讲一个非常有趣的话题,那就是PCBA工艺介绍完整版。

你们知道PCBA是什么吗?别急,我会慢慢给你们解释的。

我们要先了解一下什么是PCBA。

PCBA是Printed Circuit Board Assembly的缩写,翻译成中文就是“印刷电路板组装”。

那么,PCBA工艺又是什么呢?简单来说,PCBA工艺就是把一块块的电子元件焊接到电路板上的过程。

这个过程可不是随便搞搞就能成功的,需要经过一系列严格的工序和检测。

那么,接下来就让我们一起来看看PCBA工艺的完整版吧!我们来看一下PCBA工艺的第一步:PCB制作。

PCB是Printed Circuit Board的缩写,也就是我们常说的印制电路板。

在制作PCB之前,我们需要先设计好电路图,然后用电脑软件把电路图转换成一张张的PCB布线图。

这些布线图上会标明每一个电子元件的位置和连接方式。

接下来,我们就要开始制作PCB了。

制作PCB的时候,需要把一层层的绝缘材料涂在铜箔上,然后再把这些铜箔压合在一起,形成一个完整的电路板。

这个过程可不容易啊,需要非常精细的操作才能保证电路板的质量。

接下来,我们来看一下PCBA工艺的第二步:元器件采购。

在制作PCB之前,我们还需要采购一些必要的元器件,比如电阻、电容、二极管等等。

这些元器件都是用来实现各种功能的,非常重要哦!采购元器件的时候,我们要注意选择质量好的厂家和产品,这样才能保证我们的PCBA工艺顺利进行。

然后,我们来看一下PCBA工艺的第三步:元器件焊接。

在制作好PCB之后,我们就需要开始焊接元器件了。

这个过程可是非常考验技术的哦!我们需要根据设计的电路图,把每一个元器件准确地焊接到它应该去的地方。

在焊接的过程中,我们还要注意防止短路和漏焊等问题的发生。

只有把所有的元器件都焊接好,我们的PCBA工艺才能算是成功了一半。

接下来,我们来看一下PCBA工艺的第四步:测试与调试。

pcba制造流程

PCBA制造流程是指将印刷电路板上的器件(包括贴片元件和插件元件)按照一定的规则进行布置,并通过焊接技术在印刷电路板上完成

制造的工艺过程。

下面详细介绍一下PCBA制造的流程。

1. 工程设计:通过电路原理图、设计文件和样板制作等工作确定电路

板上的器件布局、焊盘布局方式和适合的加工工艺,并编制出PCB制造文件。

2. 制版生产:通过photo制版和网板制作,将电路文件图案反转制作到电路板上。

3. 外观检查:对制作好的印刷电路板进行外观检查,包括:防鏽防腐、擦拭电路板表面等。

4. 制造原件:根据原件表单的需求,对标准件进行筛选、计数、分类

和包装等操作。

5. SMT贴片生产:通过SMT生产线将各种器件粘贴到电路板上,并

进行烘烤焊接处理。

6. 波峰焊接:将插件元件引脚焊接到电路板上,形成固定连接。

7. 检查和测试:对PCBA电路板进行全面的自动化和人工检验,确保PCBA无任何问题。

8. 包装和发货:将检测通过后的PCBA电路板进行防静电包装,并送

货到客户手中。

PCBA制造的流程看似简单,但其中涉及到的技术和细节却是不可忽

视的。

因此,一家PCBA企业的制造质量对于客户来说是至关重要的。

只有保证了制造质量,才能树立品牌形象,赢得客户的信赖。

pcba板生产工艺流程PCBA板生产工艺流程概述PCBA(Printed Circuit Board Assembly)板生产是电子产品制造过程中的关键环节。

本文将详细介绍PCBA板生产工艺流程,包括以下几个主要步骤:1.原材料准备2.PCB板制造3.元器件采购4.元器件贴装5.过程检测与测试6.终端组装原材料准备在PCBA板生产过程中,需要准备以下原材料:•PCB板材•电子元器件•焊接材料(焊接剂、焊锡等)PCB板制造PCB板制造是PCBA生产的第一步,主要包括下述工艺流程:1.设计与制作PCB板原型模板2.制作PCB板镀铜底片3.印制电路图案4.蚀刻电路板5.钻孔6.表面处理7.制作掩膜8.检查与修复元器件采购元器件采购是为了获取所需的各种电子元器件,以用于后续的贴装过程。

在进行元器件采购时,需要注意以下事项:•确定元器件的规格和型号•寻找可靠的供应商•比较多家供应商的报价和交货周期•质量检验与测试元器件贴装元器件贴装是将所采购的电子元器件按照电路图进行正确的贴装。

这一过程中采用的工艺流程如下:1.打孔2.底部焊接3.贴装4.卷膜过程检测与测试在PCBA板生产的每个阶段,都需要进行必要的过程检测与测试,以确保产品的质量和性能符合要求。

主要的检测与测试流程包括:•可视检查•X光检测•AOI(自动光学检测)•功能性测试终端组装终端组装是将PCB板连接到其他组件或外设,并进行最终装配的过程。

主要流程包括:1.连接PCB板与其他组件(如显示屏、按钮等)2.进行最终装配3.进行最终检测与测试4.包装与出货结语PCBA板生产工艺流程是一个复杂而严谨的过程,每个环节都需要精确地执行,以确保最终产品的质量和性能。

通过本文的介绍,希望能帮助读者更好地理解PCBA板生产的步骤和要点。

原材料准备•PCB板材:选择适合项目需求的PCB板材料,包括材质、厚度和层数等。

•电子元器件:根据设计要求和BOM清单,选定并采购各种电子元器件。

PCB生产制程工艺介绍中试部杨欣内容目录SUPCON前言名词介绍主要工艺路线介绍DFM可制造性设计DFM设计准则的说明前言SUPCON一般企业的状况,产品移交生产后,产品加工的自动化程度极低,生产过程大量依赖于手工焊接,难以大批量量产。

同时生产出的产品经常出现问题,企业不得不耗费大量的资源对生产出的新产品进行维修。

生产人员抱怨研发人员能力不足,设计的产品可生产性太差;研发人员则觉得自己都把产品设计好了,样机调试也通过了,为什么还是生产不好,完全是生产部门的水平不行。

问题关键在于研发人员不了解产品加工生产的要求;而生产人员往往又无法将这种要求很好的传递给研发。

前言SUPCON一个公司的产品可靠性问题中,生产工艺的问题往往占一半以上。

显性:直接导致产品故障隐性:导致产品损伤,降低产品的可靠性。

生产的一次直通率是衡量电子产品质量的重要指标。

明确一点,产品能设计出来,并不代表产品就一定能大批量生产出来。

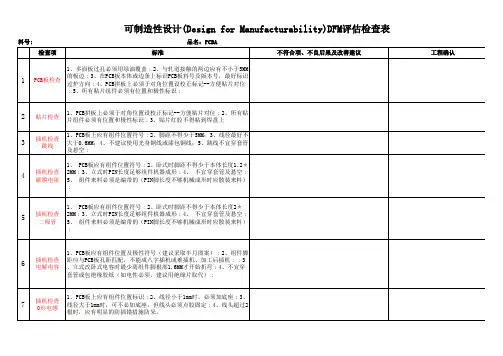

内容目录SUPCON前言名词介绍主要工艺路线介绍DFM可制造性设计DFM设计准则的说明SUPCON常用名词介绍Design For ManufacturabilityDFT Design For Testability Design For ReliabilityDFM D esign F or M anufacturability 可制造性设计,指针对PCB 的可生产性需求而进行的设计。

其目的在于减少PCB 板卡的加工难度,使产品符合自动化大批量生产的要求,并减少量产时所出现的问题。

DFT D esign F or T estability 可测试设计DFRD esign F or R eliability 可靠性设计DFA DFV DF ……SUPCON常用名词介绍Through Hole TechnologySurface Mount TechnologySurface Mount Device THT T hrough H ole T echnology 通孔工艺,就是指把元器件插到电路板上,然后再用焊锡焊接的工艺。

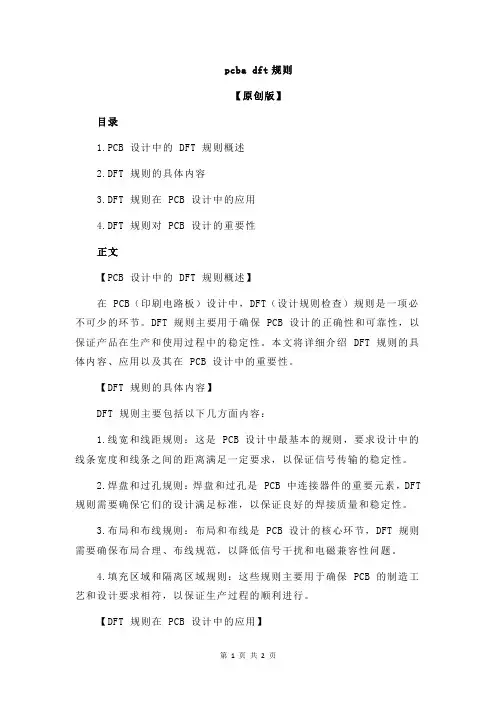

pcba dft规则【原创版】目录1.PCB 设计中的 DFT 规则概述2.DFT 规则的具体内容3.DFT 规则在 PCB 设计中的应用4.DFT 规则对 PCB 设计的重要性正文【PCB 设计中的 DFT 规则概述】在 PCB(印刷电路板)设计中,DFT(设计规则检查)规则是一项必不可少的环节。

DFT 规则主要用于确保 PCB 设计的正确性和可靠性,以保证产品在生产和使用过程中的稳定性。

本文将详细介绍 DFT 规则的具体内容、应用以及其在 PCB 设计中的重要性。

【DFT 规则的具体内容】DFT 规则主要包括以下几方面内容:1.线宽和线距规则:这是 PCB 设计中最基本的规则,要求设计中的线条宽度和线条之间的距离满足一定要求,以保证信号传输的稳定性。

2.焊盘和过孔规则:焊盘和过孔是 PCB 中连接器件的重要元素,DFT 规则需要确保它们的设计满足标准,以保证良好的焊接质量和稳定性。

3.布局和布线规则:布局和布线是 PCB 设计的核心环节,DFT 规则需要确保布局合理、布线规范,以降低信号干扰和电磁兼容性问题。

4.填充区域和隔离区域规则:这些规则主要用于确保 PCB 的制造工艺和设计要求相符,以保证生产过程的顺利进行。

【DFT 规则在 PCB 设计中的应用】在 PCB 设计过程中,DFT 规则的应用主要体现在以下几个方面:1.设计检查:在设计过程中,通过应用 DFT 规则可以及时发现潜在的设计问题,以便设计人员及时进行调整和优化。

2.自动化布线:DFT 规则可以与 EDA(电子设计自动化)软件相结合,实现自动化布线,提高设计效率和准确性。

3.制造工艺控制:通过 DFT 规则,可以确保 PCB 设计满足制造工艺要求,降低生产过程中的不良品率。

4.可靠性分析:DFT 规则可以帮助设计人员分析 PCB 设计的可靠性,提高产品在使用过程中的稳定性。

【DFT 规则对 PCB 设计的重要性】DFT 规则在 PCB 设计中具有举足轻重的地位,主要体现在以下几个方面:1.提高设计质量:通过应用 DFT 规则,可以确保 PCB 设计满足标准和规范,提高设计质量。

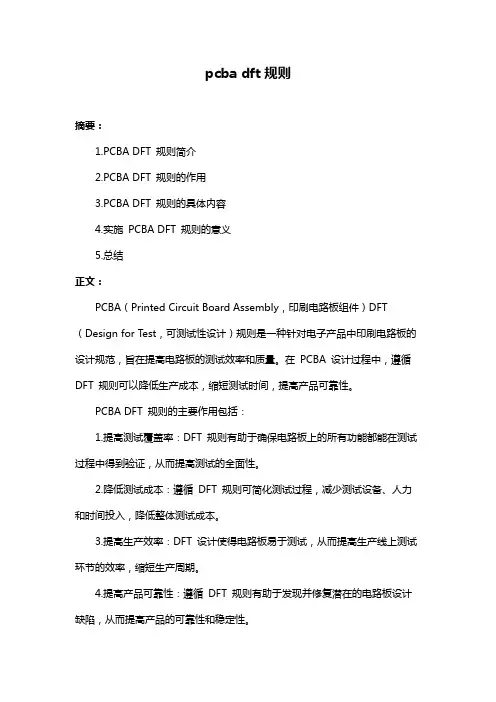

pcba dft规则摘要:1.PCBA DFT 规则简介2.PCBA DFT 规则的作用3.PCBA DFT 规则的具体内容4.实施PCBA DFT 规则的意义5.总结正文:PCBA(Printed Circuit Board Assembly,印刷电路板组件)DFT (Design for Test,可测试性设计)规则是一种针对电子产品中印刷电路板的设计规范,旨在提高电路板的测试效率和质量。

在PCBA 设计过程中,遵循DFT 规则可以降低生产成本,缩短测试时间,提高产品可靠性。

PCBA DFT 规则的主要作用包括:1.提高测试覆盖率:DFT 规则有助于确保电路板上的所有功能都能在测试过程中得到验证,从而提高测试的全面性。

2.降低测试成本:遵循DFT 规则可简化测试过程,减少测试设备、人力和时间投入,降低整体测试成本。

3.提高生产效率:DFT 设计使得电路板易于测试,从而提高生产线上测试环节的效率,缩短生产周期。

4.提高产品可靠性:遵循DFT 规则有助于发现并修复潜在的电路板设计缺陷,从而提高产品的可靠性和稳定性。

PCBA DFT 规则的具体内容包括:1.确定测试点:在电路板上合理设置测试点,以便在测试过程中对电路板的各个功能进行验证。

2.测试路径规划:设计合适的测试路径,确保测试信号能够覆盖到所有需要测试的区域。

3.信号完整性:保证测试信号的质量和稳定性,避免因信号问题导致的测试失败。

4.电源完整性:确保电路板在测试过程中有稳定的供电,避免因供电问题导致的测试失败。

5.电磁兼容性:考虑电路板在测试过程中的电磁兼容性,避免外部电磁干扰导致测试结果不准确。

实施PCBA DFT 规则对于电子产品制造商具有重要意义。

随着电子产品日益复杂,生产成本和测试难度也在不断增加。

遵循DFT 规则能够在设计阶段就解决测试问题,提高生产效率和产品质量,降低产品成本,从而在激烈的市场竞争中获得优势。

总之,PCBA DFT 规则在电子产品设计过程中起着关键作用。

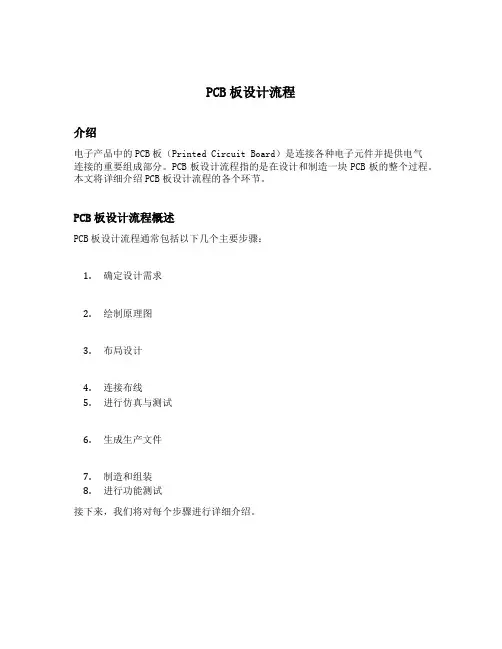

PCB板设计流程介绍电子产品中的PCB板(Printed Circuit Board)是连接各种电子元件并提供电气连接的重要组成部分。

PCB板设计流程指的是在设计和制造一块PCB板的整个过程。

本文将详细介绍PCB板设计流程的各个环节。

PCB板设计流程概述PCB板设计流程通常包括以下几个主要步骤:1.确定设计需求2.绘制原理图3.布局设计4.连接布线5.进行仿真与测试6.生成生产文件7.制造和组装8.进行功能测试接下来,我们将对每个步骤进行详细介绍。

确定设计需求在进行PCB板设计之前,首先要明确设计需求。

这包括确定电路的功能、性能要求、尺寸限制、所需模块和接口等。

设计需求的明确将为后续的设计提供基础。

绘制原理图原理图绘制是PCB板设计的起点。

通过使用设计软件,设计师可以将电路的连接关系和各个元件清晰地表示出来。

原理图中包含了电路的各个组成部分以及元件之间的连接。

布局设计布局设计是将各个元件放置在PCB板上的过程。

在进行布局设计时,需要考虑到电路的各个部分之间的信号传输、电源线的走向和分布以及散热的问题。

合理的布局设计可以提高电路性能和稳定性。

连接布线连接布线是将电路中各个元件之间的连接线绘制在PCB板上的过程。

这一步需要遵循电路设计的要求和布局设计的规则,并注意信号的干扰和线路的长度等问题。

在进行连接布线时,可以根据信号的特性和电流的流向进行分层布线,以提高电路的性能和抗干扰能力。

仿真与测试在PCB板设计完成后,可以进行仿真与测试来验证设计的正确性和稳定性。

通过使用仿真工具,可以模拟电路的运行情况,检查信号的传输和响应是否符合预期。

同时,可以进行一系列的测试,如电气测试、信号完整性测试和EMC测试等,以确保设计的健壮性和可靠性。

生成生产文件通过设计软件,可以将设计完成的PCB板转化为生产文件。

这些文件将包含PCB板的图像数据、元件的位置和布线信息等,用于后续的制造和组装过程。

制造和组装生产文件可被用于制造和组装PCB板。

PCB设计制造流程简介PCB〔Printed Circuit Board,印刷电路板〕是电子设备中的重要组成局部,用于支持和连接电子元器件。

PCB设计制造流程是指从PCB 设计到最终PCB板的制造过程,包括原理图设计、布局设计、电气规那么检查、生成PCB文件、PCB制造及组装等步骤。

本文将介绍PCB 设计制造流程的详细步骤以及常用的工具。

原理图设计在PCB设计过程中,首先需要进行原理图设计。

原理图设计是指在电路设计过程中,将电路元器件按照电气连接关系进行图形化表示的过程。

在原理图设计过程中,需要选择适宜的原理图设计工具,如Altium Designer、Eagle等。

原理图设计包括元器件的选择、电路连接的绘制和电路的分层等。

布局设计在完成原理图设计后,需要进行布局设计。

布局设计是指将元器件在PCB板上的具体位置进行布置的过程。

布局设计的目标是根据电路的要求,优化元器件的位置和走线,以提高电路性能和抗干扰能力。

布局设计需要考虑元器件的尺寸、散热要求、信号传输路径等因素。

常用的布局设计工具有Altium Designer、PADS等。

电气规那么检查完成布局设计后,需要进行电气规那么检查。

电气规那么检查是指对电路布局进行电气连接和规那么检查的过程。

电气规那么检查能够帮助发现潜在的设计问题,例如未连接的电路、重复的电路、短路等。

常用的电气规那么检查工具有Altium Designer、Cadence等。

生成PCB文件在完成原理图设计、布局设计和电气规那么检查之后,需要生成PCB文件。

PCB文件是制造PCB板的源文件,包括PCB的层次结构、元器件布局、走线和焊盘等信息。

生成PCB文件的过程需要选择适宜的PCB设计工具,并进行适当的设置和导出。

常用的PCB设计工具可输出标准的Gerber文件,用于PCB制造。

PCB制造PCB制造是指将PCB设计文件转化为实际的PCB板的过程。

PCB 制造过程包括制造PCB板、打孔、涂铜、蚀刻、酸洗、锡膏覆盖等步骤。

pcba硬件设计工作内容 -回复【PCBA硬件设计工作内容】PCBA(Printed Cir cu it B o ar d As se mb l y)即印刷电路板装配,是电子设备中的核心组件,它承载并连接了各类电子元器件,实现预定的电气功能。

PCBA硬件设计工作是一项技术密集型任务,涵盖了从概念构思、原理图设计、PCB 布局布线到后期制造及测试验证等全流程环节。

以下将详细阐述PCBA硬件设计工作的具体内容。

一、需求分析与方案设计PCBA硬件设计的第一步是需求分析。

设计师需要与产品团队、研发团队紧密沟通,明确产品的功能需求、性能指标、环境适应性、成本预算等因素,并基于此制定出详细的硬件设计方案。

这一阶段涉及关键技术选型,如CPU、存储器、电源管理芯片等关键元器件的选择,以及通信接口、显示模块等外围设备的设计考虑。

二、原理图设计在明确设计方案后,硬件工程师需绘制原理图。

原理图是对整个系统电气连接关系的逻辑表达,包括各元器件之间的电气连接方式和信号流向。

设计过程中应确保满足电气规则,如电压匹配、电流容量、信号完整性和电磁兼容性等方面的要求。

同时,还需要根据实际应用场景进行保护电路设计,以增强系统的稳定性与可靠性。

三、PCB设计原理图完成后,下一步则是转化为PCB设计。

这一步主要是确定元器件在电路板上的具体位置和布线路径,形成PCB Layout。

在布局阶段,要兼顾散热、电磁兼容、机械尺寸限制等多种因素,合理分布电源层、地层以及信号层,保证高速信号传输质量的同时,降低噪声干扰。

布线时则需遵循阻抗匹配原则,控制线宽、线距,以满足信号完整性要求。

四、元器件选型与确认硬件设计过程中,元器件选型是一个重要环节。

设计人员需要根据产品功能、性能、成本以及供应商渠道等因素综合选择合适的元器件型号,并在设计文件中准确标注其规格参数。

此外,还需关注元器件的生命周期、供货情况以及环保合规性等问题,确保后续生产顺利进行。

五、DFM/DFT审查与优化DFM(Design for Manufacturing)和DFT (Design for Testability)是提升产品可制造性和可测试性的关键步骤。

pcba电路板生产工艺流程PCBA电路板生产工艺流程是指将电子元器件和电路板进行组装和焊接的过程。

下面将详细介绍PCBA电路板生产的整个工艺流程。

第一步是元器件采购。

在PCBA电路板生产之前,需要准备各种电子元器件,包括电阻、电容、晶振等等。

这些元器件可以通过供应商采购,确保其质量和可靠性。

第二步是PCB制造。

PCB是电路板的载体,它由导电层、绝缘层和防焊层组成。

PCB制造的过程包括设计、打样、蚀刻、钻孔、压敏、喷锡等步骤。

这些步骤可以通过自动化设备完成,以提高生产效率和质量。

第三步是贴片。

贴片是将元器件粘贴到PCB上的过程。

在贴片过程中,需要使用贴片机将元器件精确地放置在PCB上,并使用热风或红外线烘烤设备进行焊接。

这一步骤要求操作员具有良好的眼观手动能力,以确保元器件的正确安装和焊接质量。

第四步是插件焊接。

对于一些大型元器件或无法通过贴片机安装的元器件,需要使用插件焊接的方式进行固定。

插件焊接可以通过波峰焊接或手工焊接完成,确保焊接质量和连接可靠性。

第五步是烧录和测试。

在PCBA电路板生产完成后,需要进行烧录和测试。

烧录是将程序或固件加载到电路板上的过程,测试是通过专业测试设备对电路板的功能和性能进行检测。

这一步骤可以发现潜在的问题和质量缺陷,并及时进行修复和调整。

第六步是最终组装和包装。

在所有的元器件都安装和焊接完成后,PCBA电路板可以进行最后的组装和包装。

这包括安装外壳、连接线缆、贴标签等步骤,以使PCBA电路板成为一个完整的产品。

PCBA电路板生产工艺流程的最后一步是品质检验。

通过严格的品质检验,可以确保PCBA电路板的质量和可靠性。

品质检验可以包括外观检查、功能测试、老化测试等多个方面,以确保产品符合设计要求和客户需求。

PCBA电路板生产工艺流程包括元器件采购、PCB制造、贴片、插件焊接、烧录和测试、最终组装和包装以及品质检验。

这个流程涵盖了整个PCBA电路板的制造过程,确保其质量和可靠性。

Engineering 工程 / Process 工序(制程)4M&1E Man, Machine, Method, Material, Environment 人,机器,方法,物料,环境- 可能导致或造成问题的根本原因AI Automatic Insertion 自动插机ASSY Assembly 制品装配ATE Automatic Test Equipment 自动测试设备BL Baseline 参照点BM Benchmark 参照点BOM Bill of Material 生产产品所用的物料清单C&ED/CAED Cause and Effect Diagram 原因和效果图CA Corrective Action 解决问题所采取的措施CAD Computer-aided Design 电脑辅助设计.用于制图和设计3维物体的软件CCB Change Control Board 对文件的要求进行评审,批准,和更改的小组CI Continuous Improvement 依照短期和长期改善的重要性来做持续改善COB Chip on Board 邦定-线焊芯片到PCB板的装配方法.CT Cycle Time 完成任务所须的时间DFM Design for Manufacturability 产品的设计对装配的适合性DFMEA Design Failure Mode and EffectAnalysis 设计失效模式与后果分析--在设计阶段预测问题的发生的可能性并且对之采取措施DFSS Design for Six Sigma 六西格玛(6-Sigma)设计 -- 设计阶段预测问题的发生的可能性并且对之采取措施并提高设计对装配的适合性DFT Design for Test 产品的设计对测试的适合性DOE Design of Experiment 实验设计-- 用于证明某种情况是真实的DPPM Defective Part Per Million 根据一百万件所生产的产品来计算不良品的标准DV Design Verification / Design Validation 设计确认ECN Engineering Change Notice 客户要求的工程更改或内部所发出的工程更改文件ECO Engineering Change Order 客户要求的工程更改ESD Electrostatic Discharge 静电发放-由两种不导电的物品一起摩擦而产生的静电可以破坏ICs和电子设备FI Final Inspection 在生产线上或操作中由生产操作员对产品作最后检查F/T Functional Test 测试产品的功能是否与所设计的一样FA First Article / Failure Analysis 首件产品或首件样板/ 产品不良分析FCT Functional Test 功能测试-检查产品的功能是否与所设计的一样FFF Fit Form Function 符合产品的装配,形状和外观及功能要求FFT Final Functional Test 包装之前,在生产线上最后的功能测试FMEA Failure Mode and Effect Analysis 失效模式与后果分析-- 预测问题的发生可能性并且对之采取措施FPY First Pass Yield 首次检查合格率FTY First Test Yield 首次测试合格率FW Firmware 韧体(软件硬化)-控制产品功能的软件HL Handload 在波峰焊接之前,将PTH元件用手贴装到PCB上,和手插机相同I/O Input / Output 输入 / 输出iBOM Indented Bill of Material 内部发出的BOM(依照客户的BOM)ICT In-circuit Test 线路测试-- 用电气和电子测试来检查PCBA短路,开路,少件,多件和错件等等不良IFF Information Feedback Form 情报联络书-反馈信息所使用的一种表格IR Infra-red 红外线KPIV Key Process Input Variable 主要制程输入可变因素-在加工过程中,所有输入的参数/元素,将影响制成品的质量的可变因素KPOV Key Process Output Variable 主要制程输出可变因素-在加工过程中,所有输出的结果,所呈现的产品品质特征。

pcba开发和设计流程英文回答:PCBA (Printed Circuit Board Assembly) development and design process involves several steps and considerations. Here is a general overview of the process:1. Requirement Analysis: The first step is to understand the requirements and specifications of the PCBA. This includes determining the functionality, performance, and features required for the final product.2. Schematic Design: The next step is to create a schematic diagram that represents the circuit connections and components. This involves selecting the appropriate components and interconnections to achieve the desired functionality.3. PCB Layout Design: Once the schematic is finalized, the PCB layout design is created. This involves placing thecomponents on the PCB and routing the electrical connections between them. The layout design must consider factors like signal integrity, power distribution, and thermal management.4. Component Procurement: After the PCB layout is finalized, the components needed for the assembly are procured. This includes sourcing the required electronic components from suppliers.5. PCB Manufacturing: The PCB design files are sent toa manufacturer for fabrication. The manufacturer produces the PCBs according to the design specifications, including the number of layers, material, and surface finish.6. PCB Assembly: Once the PCBs are manufactured, the components are assembled onto the PCBs. This involves soldering the components onto the board using automated or manual assembly processes.7. Testing and Quality Control: After assembly, the PCBA undergoes testing to ensure its functionality andquality. Various tests, such as functional testing, electrical testing, and environmental testing, are conducted to validate the performance and reliability of the PCBA.8. Firmware Development: If the PCBA includes a microcontroller or programmable logic, firmware development is required. This involves writing the software code that controls the behavior and functionality of the PCBA.9. Final Product Integration: Once the PCBA is tested and validated, it is integrated into the final product. This may involve additional mechanical assembly, enclosure design, and integration with other subsystems.10. Mass Production: After successful integration, the PCBA design is ready for mass production. The manufacturing process is scaled up to produce a large quantity of PCBA units to meet market demand.中文回答:PCBA(印刷电路板组装)的开发和设计过程涉及多个步骤和考虑因素。