PCBA改善

- 格式:xls

- 大小:5.03 MB

- 文档页数:18

PCBA质量提升方案概述PCBA(Printed Circuit Board Assembly)指的是印刷电路板组装,是电子产品生产过程中的重要环节。

PCBA质量的好坏直接影响着产品的稳定性和可靠性。

因此,制定一套有效的PCBA质量提升方案是非常重要的。

本文将从以下几个方面详细介绍PCBA质量提升方案:材料选择、生产流程控制、质量检查与测试。

材料选择PCBA质量的好坏与所使用的材料密切相关。

合理的材料选择可以提高PCBA的稳定性和可靠性,降低故障率。

以下是一些材料选择的建议:1. PCB制造材料选择高品质的PCB制造材料非常重要。

优质的材料具有较好的导电性、绝缘性、耐高温性等特点,能够有效提高PCBA的工作稳定性。

建议选用高级别的FR-4玻纤板作为PCB制造材料,确保其品质可靠。

2. 元器件选择优质的元器件对提升PCBA的质量至关重要。

在选购元器件时,应充分考虑以下几个因素:•可靠性:选择具有良好可靠性的元器件,如知名品牌的芯片、电容。

•供应商选择:选择有良好信誉的供应商,确保元器件的正版来源。

•温度特性:考虑元器件的耐高温性能,尤其对于需要经历高温环境的PCBA,如工业设备。

3. 焊接材料合适的焊接材料能够保证焊接质量和连接稳定性。

建议选择无铅焊锡,因为无铅焊锡在焊接过程中没有铅蒸汽的释放,对环境友好,且可以提高PCBA的可靠性。

生产流程控制制定合理的生产流程控制措施是提高PCBA质量的关键。

下面是几个值得注意的方面:1. 设计验证在PCBA生产之前,进行设计验证是非常重要的。

通过模拟、仿真和实验验证PCB设计的可行性和合理性,可以避免一些设计缺陷,提高PCBA生产的成功率。

2. 良好的制造工艺制定良好的制造工艺可以降低PCBA生产过程中的误差和故障率。

需要关注的几个方面包括:•SMT焊接:确保焊点的良好接触和可靠性连接。

•DIP焊接:控制好焊接温度和时间,避免过度焊接和欠焊接。

•线路板清洁:在PCBA生产完成后,进行必要的线路板清洗,去除焊接残留物,确保电路的稳定性。

pcb及pcba的工艺质量提升方案

在整个PCB电路板制造生产过程中,对pcb质量影响最大的因素有两个:贴片设备;2人员操作。

贴片机是最核心的生产设备,如果在设备状态优良的情况下,操作的技术人员使用不当,那么将极大影响贴片质量乃至后续的批量生产。

而影响贴片质量的关键因素有:贴片的压力、贴片的速度、贴片机的贴片精度、元器件及焊膏与PCB等。

元器件越小,贴片的精度要求就越高。

很小的旋转误差或平移误差就会使元器件贴偏,甚至完全偏盘。

对于细间距元器件,极小的旋转误差将可能使元器件完全偏离而导致桥连。

衡量pcba产品质量的依据:PCBA生产工艺质量指PCBA生产工艺的管理与控制水平,通常用焊接直通率和焊点不良率来衡量。

质量关注缺陷,因此这两个指标反映的是工艺“本身”的质量,它关注的是“焊点”及其组装的可靠性,不完全等同于“制造质量”的概念,不涉及元器件本身的质量问题(主要指性能)。

在电路板加工行业竞争日趋激烈的今天,提高电路板SMT贴片产品质量已成为PCBA生产中的最关键因素之一。

产品质量水平不仅是企业技术和管理水平的标志,更与企业的生存和发展息息相关。

现代工艺质量控制体系基于“零缺陷”和“第一次把事情做好”的原则,强调“预防”为主的做法。

pcba车间提升计划和目标The PCB assembly workshop in our company plays a crucial role in the manufacturing process. It is responsible for assembling all the electronic components onto the printed circuit boards, ensuring the functionality and quality of the final product. As technology advances and customer demands grow, it is imperative for the PCBA workshop to constantly improve its operations, aiming to increase efficiency, reduce lead times, and enhance product quality.我们公司的PCBA装配车间在制造过程中起着至关重要的作用。

它负责将所有电子元件组装到印刷电路板上,确保最终产品的功能性和质量。

随着技术的进步和客户需求的增长,PCBA车间必须不断改进其运营,以提高效率,缩短交货时间,并提高产品质量。

One of the key aspects of improving the PCBA workshop is to develop a detailed plan and set achievable goals. This involves analyzing the current workflow, identifying bottlenecks, and implementing strategies to streamline operations. By setting clear objectives and timelines, the team can stay focused and work towards achieving concrete results. A well-defined plan providesdirection and motivation for the employees, driving them to constantly strive for excellence and innovation.改善PCBA车间的关键要素之一是制定详细的计划并设定可实现的目标。

PCBA质量提升方案引言PCBA(Printed Circuit Board Assembly)即印刷电路板组装,是电子产品制造中至关重要的一环。

提升PCBA质量对于确保产品性能的稳定性和可靠性具有重要意义。

本文将就如何提升PCBA质量,提出一些可行的方案和措施。

1. 材料选择和采购管理1.1. 原材料选择原材料的质量直接影响到PCBA的性能和可靠性。

因此,在PCBA制造过程中,应选择质量可靠的原材料,尤其是关键元件。

选用知名品牌的元件可以有效降低元件质量问题的风险。

1.2. 供应商选择和管理供应商的选择十分关键,建议选择经过认证的供应商,确保供应商有着良好的质量管理系统和可靠的供应链。

与供应商建立长期合作关系,并进行供应商管理和监控,定期进行评估和审查,及时处理供应商质量问题。

1.3. 物料来料检验引入严格的来料检验制度,对原材料进行质量检查和判定,确保只有合格的材料才能用于PCBA生产。

检查重点应放在关键元件上,例如芯片、电容、电阻等。

2. 工艺流程优化2.1. 设计规范在PCBA设计阶段,应遵循一定的规范,确保电路布局合理、阻抗控制准确、干扰隔离良好。

合理的设计规范可以降低信号干扰和故障率。

2.2. 工艺流程改进对于PCBA生产过程中存在问题的环节,需要进行工艺流程改进。

通过改进工艺流程,优化每个环节的操作步骤和参数设定,降低不良品率和误差率。

2.3. 自动化设备投资引进先进的自动化设备可以提高生产效率和产品质量。

自动化设备具备高精度、高稳定性和可重复性的特点,能够降低人工操作对质量的影响。

3. 质量管理和质量控制3.1. 质量管理体系建立建立完善的质量管理体系,包括质量手册、流程文件、工艺标准等。

制定明确的质量目标和指标,建立质量评估机制,及时发现问题并采取纠正措施。

3.2. 严格的质量控制流程制定严格的质量控制流程,包括生产过程中的自检、互检、专检等环节,确保产品的每个环节都符合质量要求。

PCBA之BGA焊点“虚焊”一、概念:电路板调试过程中,会出现“BGA器件外力按压有信号,否则没有信号的现象",我们称之为“虚焊”。

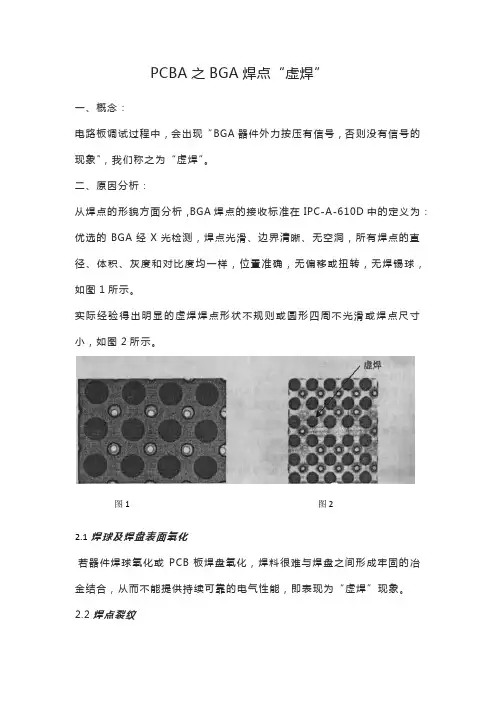

二、原因分析:从焊点的形貌方面分析,BGA焊点的接收标准在IPC-A-610D中的定义为:优选的BGA经X光检测,焊点光滑、边界清晰、无空洞,所有焊点的直径、体积、灰度和对比度均一样,位置准确,无偏移或扭转,无焊锡球,如图1所示。

实际经验得出明显的虚焊焊点形状不规则或圆形四周不光滑或焊点尺寸小,如图2所示。

图1 图22.1焊球及焊盘表面氧化若器件焊球氧化或PCB板焊盘氧化,焊料很难与焊盘之间形成牢固的冶金结合,从而不能提供持续可靠的电气性能,即表现为“虚焊”现象。

2.2焊点裂纹若BGA焊点在界面处出现裂纹,从而导致机械及电气性能失效,我们也称之为“虚焊”。

BGA焊点裂纹主要是因为PCB基板和元器件的基膨胀系数不匹配(FR4的CTE为18ppm/℃,而硅芯片的CTE为2.8ppm/℃),焊点中存在残余应力而导致的。

BGA焊点(无论是SnPb还是SnAgCu焊点)裂纹绝大多数都是出现在焊球与器件的基板之间,即封装一侧,并且裂纹非常靠近封装一侧的金属间化合物。

软件模拟与试验结果是吻合的。

个人认为这种结论在一定程度上暴露了器件本身存在的质量问题。

如图3、4为BGA焊点的金相分析图及光学检测图,裂纹出现在器件上端。

IPC-A-610D中指出:只要裂纹底部不深入到焊点内部影响电气及力学性能就能判定为合格。

但如果焊点中有裂纹,可能暂时不会影响整机的电气性能,但是在高低温循环或冲击的载荷下裂纹进一步扩展使焊点断开,则会导致整机失效。

因此在实际生产中,尤其是军品,BGA焊点是不允许出现裂纹的。

2.3冷焊焊点在回流阶段,如果焊料在液相线以上温度时间过短,焊料与焊球还没有充分融合到一起随即进入冷却区,这样就会出现冷焊焊点,这种焊点表面粗糙,长期可靠性差,很容易引起焊点失效,形成“虚焊”。

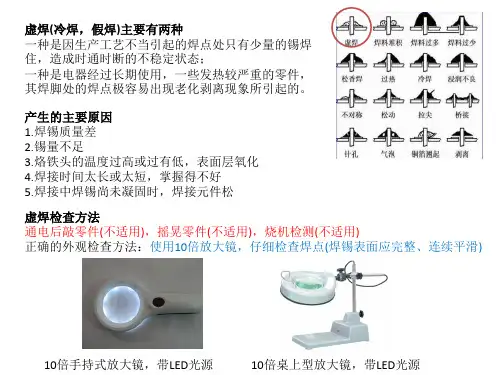

PCBA焊接不良的问题解决方法1.问题解决之概论当PCBA焊接问题发生时,首先必须检查的是制造过程的基本条件。

我们将它归类为以下三大因素﹕1 . 1 材料问题﹕这些包括焊锡的化学材料如助焊剂、油、锡、清洁材料,还有PCB 的包覆材料。

如防氧化树脂、暂时或永久性的防焊油墨及印刷油墨等。

1 .2 焊锡性的不良﹕这涉及所有的焊锡表面,像零件(包括表面粘着的零件/SMT 零件)、PBC 及电镀贯穿孔,都必须被列入考虑。

1 . 3 生产设备的偏差﹕包括机器设备和维修的偏差以及外来的因素、温度、输送带的速度和角度,还有浸泡的深度等等,是和机器有直接关系的变量。

除此之外,通风、气压之降低和电压的娈化等等之外来因素也都必须被列入分析的范围之内。

每个问题皆有它不同之处,不能一概而论。

以下是一系列标准的检查步骤。

可以帮忙您找出问题的来源。

步骤一﹕焊锡流程中,变量最小的应属于机器设备,因此第一个检查它们,为了达到检查的正确性,可用独立的电子议器辅助,比如用温度计检测各项温度、用电表精确的校正机器参数。

从实际作业及记录中,找出最适宜的操作条件。

注意﹕在任何情况下,尽量不要想调整机器设备来克服一些短暂的焊锡问题,这样的调整可能会寻致更大的问题发生﹗步骤二﹕接下来检查所有的焊锡材料。

助焊剂的比重、透明度、颜色、离子含量等及锡铅合金的纯度,这是一项持续的工作,定期检查加上不定期抽检,都有助于其品质的确保。

步骤三﹕PBC 及零件的焊锡性不良,是造成焊锡问题最大的因素。

研究PBC 之焊锡问题,必须先把其祂可能发生的变量固定或隔离,然后逐一探讨。

例如当零件脚发生焊锡不良时,可以先锁定其祂变量,只针对这些焊锡不良的零件脚彻底〔比较〕与〔分析〕,这种方式的追踪,问题的来源很快就会明朗步骤四﹕检查贯穿孔(PTH)的品质,冲孔、钻孔等缺点,可以放大这设备看出贯穿孔表面是否平整、干净或是有其祂杂质、断列或电镀的厚度标不标准。

追查焊锡问题的过程中,原理和观念正确外,步骤是非常重要的。

pcba撞件专项改善及激励方案方案一 PCBA 撞件专项改善及激励方案一、背景、目的和意义在咱们的电子制造领域,PCBA 撞件这事儿可真让人头疼!时不时就出现的撞件问题,不仅影响了产品质量,拖慢了生产进度,还让咱们的成本蹭蹭往上涨。

这能忍?所以,咱得赶紧搞个专项改善及激励方案,把这问题给解决咯!目的嘛,很简单,就是要大幅降低 PCBA 撞件的发生率,提高产品的合格率和生产效率,节省成本,让咱们的产品在市场上更有竞争力。

这意义可重大了,产品质量好了,客户满意了,咱们的口碑和市场份额不就上去了?二、具体目标咱定个小目标,先把 PCBA 撞件的发生率降低 50%!在接下来的三个月内,将每月的撞件次数从目前的平均 20 次降低到 10 次以下。

三、现状分析1. 内部情况- 员工操作不够规范,有的小伙伴粗心大意,没严格按照流程操作。

- 培训不到位,新员工对操作要点和注意事项一知半解。

- 设备老化,运行不稳定,容易导致撞件。

2. 外部情况- 市场竞争激烈,客户对产品质量要求越来越高。

- 原材料供应商偶尔提供的 PCB 板质量不稳定。

四、具体方案内容1. 加强员工培训- 制定详细的操作手册,图文并茂,让员工一看就懂。

- 定期组织培训课程,包括理论知识和实际操作演练。

- 培训结束后进行考核,不合格的重新培训,直到合格为止。

2. 优化生产流程- 对现有的生产流程进行全面梳理,找出容易导致撞件的环节。

- 引入防呆措施,比如设置定位装置,避免 PCB 板在传输过程中发生偏移。

3. 设备维护与更新- 建立设备定期维护制度,确保设备正常运行。

- 对老化严重、故障率高的设备进行更新换代。

4. 加强原材料检验- 严格检验 PCB 板等原材料的质量,不合格的坚决退货。

5. 设立质量监督小组- 小组成员不定期巡查生产现场,及时发现并纠正违规操作。

五、风险评估与应对1. 风险- 员工可能对新的操作流程和要求产生抵触情绪。

- 培训效果不佳,员工无法掌握关键技能。

PCBA不良PDCA报告模板

PCBA不良PDCA报告模板

基本信息

报告编号: xx

制作方: xx

样品编号: xx

发表日期: xx

P:Plan:计划

D:Do:实施

C:Check:校验

A:Action:改善

P:Plan:计划

1. 诊断现状:

客户提出有关PCBA的不良问题,我们使用PDCA模型对不良产品

进行诊断评估,开展维修改善工作,确保出品产品质量满足客户需求。

2. Plan:计划

(1)了解不良情况,收集统计不良产品发生频率,对发生不良的样

品进行检验与分析;

(2)制定不良产品的处理政策,分析出发生不良的原因和改善措施; (3)完善检验与维护流程,制定改善计划,定期检查不良情况。

3. Do:实施

(1)根据不良原因,改进PCBA生产流程,消除来源,防止不良在

首道流程出现。

(2)建立PCBA不良招降系统,实时记录、统计分析不良情况,定

期进行招降计划考核。

4. Check:校验

(1)不断地根据统计不良情况,确认不良原因,并进行评估。

(2)严格执行标准,对PCBA不良品进行入库抽检。

(3)不断更新工艺流程,检查抽检结果,结合不良原因分析,进行

数据统计,确认不良类型及数量。

5.Action:改善

(1)确认不良情况并根据数据进行诊断,准确判断不良及原因,构

建针对性改善招降计划;

(2)对PCBA不良品进行改善动作矫正,控制和化解PCBA 不良; (3)完善不良数据统计和报表发布等改善环节,定期统计不良情况,分析不良原因,改进改善招降计划,并做好管理。