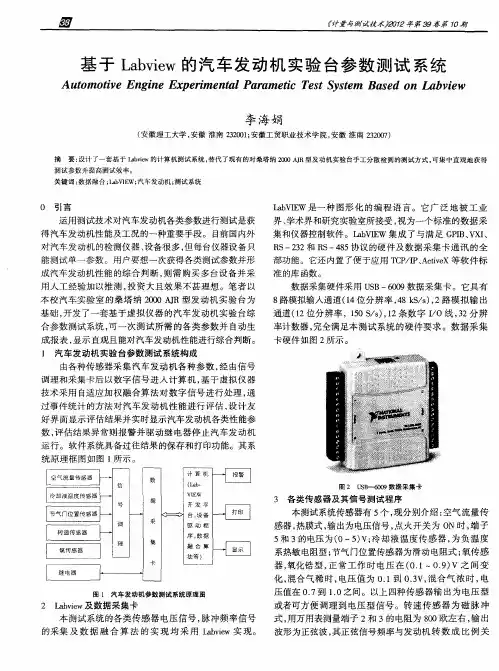

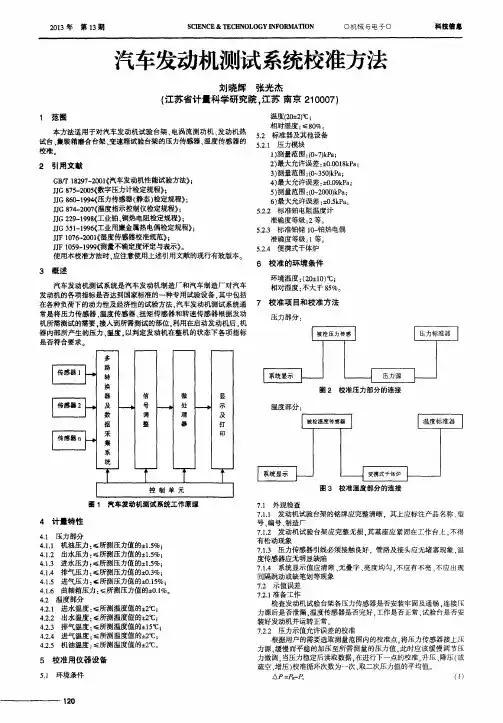

汽车及发动机测试系统—设备及方法

- 格式:ppt

- 大小:2.45 MB

- 文档页数:31

汽车发动机综合检测仪1㊀范围本文件规定了汽车发动机综合检测仪的技术要求,试验方法,检验规则,以及标志㊁包装㊁运输和储存等要求㊂本文件适用于发动机综合性能检测仪的设计㊁生产㊁使用和检验㊂2㊀规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款㊂其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件㊂GB/T191㊀包装储运图示标志GB/T1227㊀精密压力表GB/T1883㊀往复式内燃机㊀词汇GB/T9969㊀工业产品使用说明书㊀总则GB/T11606 2007㊀分析仪器环境试验方法GB/T13306㊀标牌GB/T13384㊀机电产品包装通用技术条件3㊀术语和定义GB/T1883界定的以及下列术语和定义适用于本文件㊂3.1发动机综合检测仪㊀engine multi-tester在发动机不解体的情况下,通过参数检测对发动机进行性能综合检测分析和故障诊断的通用仪器㊂3.2适配器㊀adapter用于有线或无线提取信号㊁传输数据的器具㊂3.3击穿电压㊀firing voltage击穿火花塞间隙时所需要的电压,单位为千伏(kV)㊂3.4火花电压㊀sparking voltage火花塞间隙被击穿后,可维持火花塞持续放电的相对稳定的电压,单位为千伏(kV)㊂3.5火花持续时间㊀sparking time火花从开始发生到熄灭的时间,用火花电压持续时间来表示,单位为毫秒(ms)㊂1JT/T503 20234㊀技术要求4.1㊀工作条件4.1.1㊀环境温度:-10ħ~40ħ㊂4.1.2㊀相对湿度:不大于85%㊂4.1.3㊀电源:AC电压198V~242V,电流频率49Hz~51Hz;额定DC电压12V/24V电源㊂4.2㊀功能4.2.1㊀基本功能4.2.1.1㊀发动机综合检测仪(以下简称 检测仪 )应实现对以下内容的检测:a)㊀发动机转速;b)㊀起动机的起动电流;c)㊀发电机充电电流和电压;d)㊀进气歧管内真空度/压力;e)㊀温度;f)㊀电压;g)㊀电阻;h)㊀电流;i)㊀点火系统性能测试及分析,包括点火的击穿电压㊁火花电压㊁火花持续时间,以及点火提前角㊁初级点火电压检测;j)㊀压燃式发动机性能的检测,包括不解体状态下的燃油压力测试和喷油提前角检测㊂4.2.1.2㊀结构㊂检测仪主要由主机㊁适配器箱㊁相关的适配器组成,检测仪的总体结构示意见图1,检测仪主机的结构示意见图2㊂㊀㊀标引序号说明:1 主机;6 电源适配器;11 通用适配器2;2 适配器箱;7 发电机充电电流和电压适配器;12 真空/压力适配器;3 点火性能主适配器;8 点火性能分适配器;13 起动电流适配器㊂4 压燃式发动机性能主适配器;9 温度分适配器;5 压燃式发动机性能分适配器;10 通用适配器;图1 检测仪的总体结构示意图2㊀㊀标引序号说明:1 外放喇叭孔;4 散热孔;7 RJ45接口;10 语音输入口;2 摄像头;5 电源开关;8 DC电源口;11 电源指示灯㊂3 主适配器接口;6 USB接口;9 光感传感器;图2 检测仪主机背部㊁顶部㊁和触摸屏的结构示意图4.2.1.3㊀应具有将输出数据通过适配器有线或无线传输到显示装置和/或打印机的功能㊂4.2.2㊀扩展选装功能该功能为扩展选装功能项目:采用车载诊断技术(OBD),通过适配器和通信接口进行数据获取,并能以波形或数字在显示屏界面上显示的功能㊂4.3㊀电气系统4.3.1㊀所有接插件应接触良好,无拔插松动现象㊂4.3.2㊀应具有良好的绝缘性能,常温下的绝缘电阻不应小于20MΩ㊂4.4㊀测试范围和示值误差检测仪的测试范围和示值误差应符合表1的规定㊂3表1㊀测试范围和示值误差序㊀㊀号测试参数测试范围示值误差1发动机转速100r /min ~1200r /min2.5%1201r /min ~2400r /min 2.0%2401r /min ~5000r /min1.5%2起动电流0A ~500A 2%3充电电流0A ~40A 2%4充电电压0V ~40V 2%5进气歧管内真空度/压力20kPa ~100kPa 2%6温度-10ħ~30ħ 1.5%31ħ~70ħ2.0%71ħ~110ħ2.5%111ħ~150ħ3.0%7电压0V ~400V1%8电阻0MΩ~40MΩ1%9电流0A ~40A 1%10击穿电压0kV ~35kV 5%11火花电压0kV ~15kV 5%12火花持续时间0ms ~9.99ms 5%13点火提前角0ʎ~60ʎ2%14火花初级电压-20V ~40V 5%15压燃式发动机喷油压力0MPa ~25MPa5%16压燃式发动机喷油提前角0ʎ~60ʎ2%4.5㊀环境适应性按照GB /T 11606 2007规定的方法,选择环境条件分组组别为Ⅲ,进行低温试验㊁高温试验㊁恒定湿热和跌落试验,检测仪应能正常工作且各测量点的示值允许误差符合表1的规定㊂4.6㊀外观4.6.1㊀机箱外表面应无划伤㊁无凹陷㊁无裂痕㊂4.6.2㊀所有连接件应连接可靠㊂4.6.3㊀表面印刷应字符清晰㊂5㊀试验方法5.1㊀试验条件5.1.1㊀环境温度:-10ħ~40ħ㊂45.1.2㊀相对湿度:不大于85%㊂5.1.3㊀工作电源:AC电压198V~242V,电流频率49Hz~51Hz;额定DC电压12V/24V电源㊂5.2㊀试验仪器设备试验采用的仪器设备性能要求应符合附录A表A.1的规定㊂5.3㊀基本功能5.3.1㊀发动机转速5.3.1.1㊀采用表A.1中转速检定装置,输出转速分别设定为800r/min㊁1200r/min㊁2400r/min㊁5000r/min㊂5.3.1.2㊀将标准转速装置置于发动机转速的输出状态,检测仪置于发动机转速的检测状态,按照规定的试验曲轴转速进行试验,记录检测仪显示和打印的示值㊂5.3.1.3㊀每个试验点共检测3次㊂5.3.1.4㊀转速检定装置的测量结果为标准值N,发动机检测仪的测量值为N i(i=1,2,3),按照公式(1)计算发动机转速示值误差n max㊂n max=N1-N +N2-N+N3-N3Nˑ100%(1)…………………………5.3.2㊀起动电流5.3.2.1㊀采用表A.1中标准直流可调电流源,试验电流分别设定为100A㊁200A㊁300A㊁400A㊁500A㊂5.3.2.2㊀将标准直流可调电流源置于电流的输出状态,检测仪置于起动电流的检测状态,按照规定的试验电流,记录检测仪显示和打印的示值㊂5.3.2.3㊀每个试验点共检测3次㊂5.3.2.4㊀标准直流可调电流源的测量结果为标准值I s,发动机检测仪的测量值为I s i(i=1,2,3),按照公式(2)计算起动电流示值误差i smax㊂i smax=I s1-I s +Is2-I s+Is3-I s3I sˑ100%(2)…………………………5.3.3㊀充电电流5.3.3.1㊀采用表A.1中标准直流可调电流源,试验电流分别设定为0A㊁4A㊁8A㊁12A㊁16A㊁20A㊁24A㊁28A㊁32A㊁36A㊁40A㊂5.3.3.2㊀将标准直流可调电流源置于充电电流输出状态,检测仪置于充电电流检测状态,记录检测仪显示和打印的示值㊂5.3.3.3㊀每个试验点共检测3次㊂5.3.3.4㊀标准直流可调电流源的测量结果为标准值I c,发动机检测仪测量值为I c i(i=1,2,3),按照公式(3)计算示值误差i cmax㊂i cmax=I c1-I c +Ic2-I c+Ic3-I c3I cˑ100%(3)…………………………5.3.4㊀充电电压5.3.4.1㊀采用表A.1中的标准直流可调电压源,试验电压分别设定为12V㊁24V㊂5.3.4.2㊀将标准直流可调电压源置于充电电压的输出状态,检测仪置于充电电压的检测状态,按照规5定的试验电压进行试验,记录检测仪显示和打印的示值㊂5.3.4.3㊀每个试验点共检测3次㊂5.3.4.4㊀标准直流可调电压源测量结果为标准值U c ,发动机检测仪测量值为U c i (i =1,2,3),按照公式(4)计算充电电压示值误差u cmax ㊂u cmax =U c1-U c +U c2-U c +U c3-U c3U cˑ100%(4)…………………………5.3.5㊀进气歧管内真空度/压力5.3.5.1㊀采用表A.1中的可调标准真空度/压力源和精密压力测试仪(0MPa ~0.20MPa,符合GB /T 1227规定的0.4级真空表),试验真空度分别为0kPa㊁20kPa㊁40kPa㊁60kPa㊁80kPa㊁100kPa㊂5.3.5.2㊀将可调标准真空度/压力源与精密压力测试仪连接,置于真空度/压力输出状态,将检测仪置于真空度/压力的检测状态,按照规定的试验真空度进行试验,记录检测仪显示和打印的示值㊂5.3.5.3㊀每个试验点共检测3次㊂5.3.5.4㊀可调标准真空度/压力源测量结果为标准值P ,发动机检测仪测量值为P i (i =1,2,3),按照公式(5)计算进气歧管内真空度/压力示值误差p max ㊂p max =P 1-P +P 2-P +P 3-P3Pˑ100%㊀(5)…………………………5.3.6㊀温度5.3.6.1㊀采用表A.1中可调标准温度源,试验温度分别为-10ħ㊁10ħ㊁30ħ㊁50ħ㊁70ħ㊁90ħ㊁110ħ㊁130ħ㊁150ħ㊂5.3.6.2㊀将可调标准温度源置于温度输出状态,将检测仪置于温度检测状态,按照规定的试验温度进行试验,记录检测仪显示和打印的示值㊂5.3.6.3㊀每个试验点共检测3次㊂5.3.6.4㊀可调标准温度源测量结果为标准值T ,发动机检测仪测量值为T i (i =1,2,3),按照公式(6)计算温度示值误差t max ㊂t max =T 1-T +T 2-T +T 3-T3Tˑ100%㊀(6)…………………………5.3.7㊀电压5.3.7.1㊀对除充电电压㊁击穿电压㊁火花电压之外的直流电压检测功能的试验,采用表A.1中的标准直流可调电压源,试验电压分别为10V㊁50V㊁100V㊁150V㊁200V㊁250V㊁300V㊁350V㊁400V㊂5.3.7.2㊀将标准直流可调电压源置于电压输出状态,检测仪置于系统电压检测状态,按照规定的电压进行试验,记录检测仪显示和打印的示值㊂5.3.7.3㊀每个试验点共检测3次㊂5.3.7.4㊀标准直流可调电压源测量结果为标准值U ,发动机检测仪测量值为U i (i =1,2,3),按照公式(7)计算电压示值误差u max ㊂u max =U 1-U +U 2-U +U 3-U3Uˑ100%㊀(7)…………………………5.3.8㊀电阻5.3.8.1㊀采用表A.1中的标准可调电阻,试验电阻分别为0Ω㊁10Ω㊁100Ω㊁900Ω㊁10kΩ㊁100kΩ㊁900kΩ㊁10MΩ㊁20MΩ㊁30MΩ㊁40MΩ㊂65.3.8.2㊀将标准可调电阻置于电阻输出状态,将检测仪置于系统电阻检测状态㊂按照规定的电阻进行试验,记录检测仪显示和打印的示值㊂5.3.8.3㊀每个试验点共检测3次㊂5.3.8.4㊀标准直流可调电压源测量结果为标准值R,发动机检测仪测量值为R i(i=1,2,3),按照公式(8)计算电阻示值误差r max㊂r max=R1-R +R2-R+R3-R3Rˑ100%㊀㊀(8)…………………………5.3.9㊀电流5.3.9.1㊀对除起动电流㊁充电电流之外的电流检测功能的试验,采用表A.1中的标准直流可调电流源,试验电流分别为0A㊁5A㊁10A㊁15A㊁20A㊂5.3.9.2㊀将标准直流可调电流源置于电流的输出状态,将检测仪置于系统电流的检测状态㊂按照规定的电流进行试验,记录检测仪显示和打印的示值㊂5.3.9.3㊀每个试验点共检测3次㊂5.3.9.4㊀标准直流可调电流源的测量结果为标准值I,发动机检测仪的测量值为I i(i=1,2,3),按照公式(9)计算电流示值误差i max㊂i max=I1-I +I2-I+I3-I3Iˑ100%㊀㊀㊀(9)…………………………5.3.10㊀击穿电压5.3.10.1㊀采用表A.1中的检定装置,试验曲轴转速设定为600r/min㊂5.3.10.2㊀将检定装置置于点火系击穿电压的输出状态,检测仪置于点火系击穿电压的检测状态㊂按照规定的转速进行试验,记录检测仪显示和打印的示值㊂5.3.10.3㊀每个试验点共检测3次㊂5.3.10.4㊀检定装置的测量结果为标准值U f,发动机检测仪的测量值为U f i(i=1,2,3),按照公式(10)计算击穿电压示值误差u fmax㊂u fmax=U f1-U f +Uf2-U f+Uf3-U f3U fˑ100%㊀(10)…………………………5.3.11㊀火花电压5.3.11.1㊀采用表A.1中的检定装置,试验曲轴转速设定为600r/min㊂5.3.11.2㊀将检定装置置于点火系火花电压的输出状态,检测仪置于点火系火花电压的检测状态㊂按照规定的转速进行试验,记录检测仪显示和打印的示值㊂5.3.11.3㊀每个试验点共检测3次㊂5.3.11.4㊀检定装置的测量结果为标准值U s,发动机检测仪的测量值为U s i(i=1,2,3),按照公式(11)计算火花电压示值误差u smax㊂u smax=U s1-U s +Us2-U s+Us3-U s3U sˑ100%(11)…………………………5.3.12㊀火花持续时间5.3.12.1㊀采用表A.1中的检定装置,试验曲轴转速设定为600r/min㊂5.3.12.2㊀将检定装置置于火花持续时间的输出状态,检测仪置于火花持续时间的检测状态㊂按照规定的转速进行试验,记录检测仪显示和打印的示值㊂75.3.12.3㊀每个试验点共检测3次㊂5.3.12.4㊀检定装置的测量结果为标准值T t,发动机检测仪的测量值为T t i(i=1,2,3),按照公式(12)计算火花持续时间示值误差t tmax㊂t tmax=T t1-T t +Tt2-T t+Tt3-T t3T tˑ100%㊀(12)…………………………5.3.13㊀点火提前角5.3.13.1㊀采用表A.1中的检定装置进行试验,试验的转速和检定装置输出的标准点火提前角见表2㊂表2㊀试验转速和标准点火提前角序㊀㊀号试验转速(r/min)标准点火提前角B i(ʎ)B1B2B31600 4.010.014.02120012.016.024.03240024.036.048.05.3.13.2㊀将检定装置置于点火提前角的输出状态,检测仪置于点火提前角检测状态㊂按照表3设定的试验点进行试验,记录检测仪显示和打印的示值㊂5.3.13.3㊀每个试验点检测3次㊂5.3.13.4㊀检定装置的测量结果为标准值B,发动机检测仪的测量值为B i(i=1,2,3),按照公式(13)计算点火提前角示值误差b max㊂b max=B1-B+B2-B+B3-B3Bˑ100%㊀(13)…………………………5.3.14㊀火花初级电压5.3.14.1㊀采用表A.1中的检定装置,试验曲轴转速设定为600r/min㊂5.3.14.2㊀将检定装置置于火花初级电压的输出状态,检测仪置于火花持续时间的检测状态㊂按照规定的转速进行试验,记录检测仪显示和打印的示值㊂5.3.14.3㊀每个试验点共检测3次㊂5.3.14.4㊀检定装置的测量结果为标准值U i,发动机检测仪的测量值为U i i(i=1,2,3),按照公式(14)计算火花初级电压示值误差u imax㊂u imax=U i1-U i +Ui2-U i+Ui3-U i3U iˑ100%㊀(14)…………………………5.3.15㊀压燃式发动机喷油压力5.3.15.1㊀采用表A.1中的精密压力测试仪,试验压力分别为0MPa㊁5MPa㊁10MPa㊁15MPa㊁20MPa㊁25MPa㊂㊀5.3.15.2㊀将精密压力测试仪置于喷油压力的输出状态,检测仪置于喷油压力的检测状态,按照规定的试验压力进行试验,记录检测仪显示和打印的示值㊂5.3.15.3㊀每个试验点共检测3次㊂5.3.15.4㊀检定装置的测量结果为标准值P i,发动机检测仪的测量值为P i i(i=1,2,3),按照公式(15) 8计算压燃式发动机喷油压力示值误差p imax ㊂p imax =P i 1-P i +P i 2-P i +P i 3-P i3P iˑ100%㊀㊀(15)…………………………5.3.16㊀压燃式发动机喷油提前角5.3.16.1㊀采用表A.1中的检定装置进行试验,试验的发动机转速和检定装置输出的标准喷油提前角见表3㊂表3㊀试验转速和标准喷油提前角序㊀㊀号试验转速(r /min)标准喷油提前角(D i )(ʎ)D 1D 2D 316004.010.014.02120012.016.024.05.3.16.2㊀将检定装置置于喷油提前角的输出状态,检测仪置于喷油提前角检测状态㊂按照表3设定的试验点进行试验,记录检测仪显示和打印的示值㊂5.3.16.3㊀每个试验点检测3次㊂5.3.16.4㊀检定装置的测量结果为标准值D ,发动机检测仪的测量值为D i (i =1,2,3),按照公式(16)计算压燃式发动机喷油提前角示值误差d max ㊂d max =D 1-D +D 2-D +D 3-D3Dˑ100%㊀㊀(16)…………………………5.4㊀扩展选装功能该功能为选装功能项目,不要求试验方法㊂5.5㊀电气系统5.5.1㊀检测仪接通工作电源时,显示屏应处于清晰的工作状态,所有功能项目均应能正常被选择和执行㊂5.5.2㊀在断电状态下采用绝缘电阻测量仪测量导体与外壳㊁导体与导体之间的绝缘电阻,绝缘电阻值不应大于20MΩ㊂5.6㊀环境适应性5.6.1㊀低温适应性选择低温0ħ㊁试验持续时间2h,按照GB /T 11606 2007中第4章规定的方法进行试验㊂5.6.2㊀高温适应性选择高温40ħ㊁试验持续时间2h,按照GB /T 11606 2007中第5章规定的方法进行试验㊂5.6.3㊀恒定湿热适应性选择高温40ħ㊁相对湿度93%㊁试验持续时间4h,按照GB /T 11606 2007中第7章规定的方法9进行试验㊂5.6.4㊀跌落适应性产品采用完整包装,从高度250mm处自由跌落,按照GB/T11606 2007中第17章规定的方法进行试验㊂5.7㊀外观采用目测或手动检测的方式进行,显示屏状态应在通电后目测检查㊂6㊀检验规则6.1㊀检验类别产品检验分为型式检验和出厂检验,检验项目见表4㊂表4㊀检验项目序㊀㊀号检验项目技术要求试验方法型式检验出厂检验12 3工作条件4.1.15.1.1+-4.1.25.1.2+-4.1.35.1.3++45功能4.2.1 5.3++ 4.2.2 5.4--6电气系统 4.3 5.5++7环境适应性 4.5 5.6+-8外观 4.6 5.7++㊀注: + 表示必检项目; - 表示不检验项目㊂6.2㊀型式检验6.2.1㊀有下列情况之一,应进行型式检验:新产品试制定型鉴定时;正式生产后,如结构㊁材料㊁工艺等有较大改变,可能影响产品性能时;正常生产后,每两年或累积生产数量超过500台产量时;产品停产一年以上,恢复生产时;出厂检验结果与上次型式检验有较大差异时;国家质量监督机构提出型式检验的要求时㊂6.2.2㊀型式检验的抽样基数为10台,抽样样品数为2台㊂6.2.3㊀在型式检验中出现不合格项时,应在抽样基数中加倍抽样并对不合格项进行复检㊂复检合格,判定为合格,否则判定为不合格㊂6.3㊀出厂检验6.3.1㊀检测仪应按出厂检验项目进行检验,检验合格并签发产品合格证后方可出厂㊂6.3.2㊀判定规则:出厂检验为逐台检验,如出现检测项目不合格即判定该产品为不合格㊂017㊀标志㊁包装㊁运输和储存7.1㊀标志7.1.1㊀产品标志7.1.1.1㊀产品标牌应固定在检测仪台体的醒目位置,标牌应符合GB/T13306的规定㊂7.1.1.2㊀产品标牌应包括下列内容:a)㊀产品名称及型号;b)㊀制造厂名;c)㊀注册商标;d)㊀制造日期和出厂编号;e)㊀产品的主要技术参数;f)㊀执行标准编号㊂7.1.2㊀包装标志包装图示标志应符合GB/T191的有关规定,应包含下列内容:a)㊀产品名称及型号;b)㊀制造厂名;c)㊀易碎物品,小心轻放;d)㊀向上,严禁倒置;e)㊀怕雨;f)㊀总质量;g)㊀包装箱外形尺寸(长ˑ宽ˑ高);h)㊀收㊁发货单位㊂7.2㊀包装7.2.1㊀包装应符合GB/T13384的规定㊂7.2.2㊀装箱时应具备下列技术文件:a)㊀装箱单;b)㊀产品合格证;c)㊀产品使用说明书;d)㊀其他有关技术文件㊂7.2.3㊀使用说明书应符合GB/T9969的规定㊂7.3㊀运输在运输或搬运时,应避免雨淋㊁受潮㊁剧烈振动或碰撞㊂7.4㊀储存仪器应在干燥㊁通风及无腐蚀性气体侵蚀的仓库内储存㊂11附㊀录㊀A(规范性附录)试验用仪器设备试验用仪器设备性能应符合表A.1的规定㊂表A.1㊀仪器设备性能要求名㊀㊀称主要技术参数与要求检定装置(含信号发生器)转速100r/min~1200r/min,误差ʃ1.0%1200r/min~2400r/min,误差ʃ0.8%2400r/min~5000r/min,误差ʃ0.6%5000r/min~7200r/min,误差ʃ0.4%点火提前角0ʎ~60ʎ,误差ʃ2%次级电压0V~1000V,误差ʃ4.0%0kV~35kV,误差ʃ5.0%火花持续时间0ms~9.99ms,误差ʃ0.5%能提供标准点火初级㊁次级波形喷油提前角㊀0ʎ~60ʎ,误差ʃ2%喷油压力㊀0MPa~25MPa,误差ɤʃ2.0%;选装0MPa~300MPa(电子模拟)标准直流可调电压源-20V~400V,误差ʃ0.4%标准直流可调电流源0A~40A,误差ʃ0.4% 0A~900A,误差ʃ0.8%标准可调电阻0Ω~1000Ω,误差ʃ0.25% 0kΩ~900kΩ,误差ʃ0.5% 900kΩ~40MΩ,误差ʃ0.8%精密压力测试仪0MPa~0.20MPa,0.4级0MPa~1.00MPa,0.4级0MPa~4.00MPa,0.4级0MPa~6.00MPa,0.4级绝缘电阻测量仪(兆欧计)500V,0Ω~500MΩ耐压测试仪0kV~1.5kV,误差ʃ2.0%,50Hz正弦波可调标准真空度/压力源20kPa~100kPa,误差ʃ0.8%可调标准温度源-10ħ~150ħ,误差ʃ0.8%21。

汽车发动机维修的常用工具与设备介绍导语:汽车作为现代交通工具的重要组成部分,发动机作为汽车的心脏,是汽车正常运转的关键。

随着汽车保有量的不断增加,汽车发动机维修也成为一个重要的行业。

本文将详细介绍汽车发动机维修中常用的工具与设备,帮助读者了解汽车发动机维修的基本步骤和所需工具设备。

一、发动机故障诊断工具在进行汽车发动机维修之前,必须先准确诊断发动机故障的原因。

以下是常用的发动机故障诊断工具:1. OBD诊断仪:OBD是汽车故障自诊断系统的缩写,OBD诊断仪能够读取车辆的故障码,并提供相关的故障诊断信息,帮助技师准确查找故障原因。

2. 烟雾机:烟雾机通过产生一定量的有色烟雾,帮助找出发动机和排气系统中的漏气点。

3. 燃油压力表:用于检测燃油系统的工作状态和压力值,协助故障诊断。

4. 点火系统测试仪:用于检测火花塞状态、点火线圈工作情况等。

5. 水温计:用于检测发动机的温度,帮助诊断故障。

二、拆装工具在进行发动机维修时,经常需要进行拆装工作。

以下是常用的拆装工具:1. 扳手:包括活动扳手、套筒扳手、棘爪扳手等,用于拆卸螺栓和螺母。

2. 螺丝刀:包括十字螺丝刀、平头螺丝刀等,用于拆装螺丝。

3. 隔热垫:用于保护表面和防止烧伤。

4. 锤子:用于敲打零件,帮助拆装。

5. 万向节:用于转动角度不方便的螺丝和螺母。

三、测量工具在发动机维修过程中,经常需要测量各个部件的尺寸和状态,以下是常用的测量工具:1. 卡尺:用于测量零件的长度、宽度等尺寸。

2. 量规:用于测量零件的内外径尺寸。

3. 温度计:用于测量零件的温度。

4. 流量计:用于测量流体的流量。

5. 磨损量测量仪:用于测量零件的磨损程度。

四、维修设备除了工具之外,还需要一些维修设备来进行更加复杂的维修工作。

以下是常用的维修设备:1. 发动机支架:用于固定发动机,在进行维修时提供支撑,提高工作效率。

2. 液压千斤顶:用于举升汽车,便于进入发动机舱进行维修。

3. 发动机检修井:在维修车间中,设有检修井,方便对发动机进行底部维修。

车载测试中的动力系统性能评估和测试技术在汽车行业中,动力系统的性能评估和测试技术起着举足轻重的作用。

对车载测试中的动力系统进行准确的评估和测试,可以帮助制造商和工程师了解车辆性能,发现问题,并进行相应的改进。

本文将探讨车载测试中动力系统性能评估和测试技术的重要性、常见的评估指标以及测试方法。

一、动力系统性能评估的重要性动力系统是车辆的核心组成部分,包括发动机、变速器和电机等。

对动力系统进行准确的评估可以帮助制造商和工程师了解车辆的动力性能、燃油经济性和排放等方面。

同时,评估还可以帮助发现动力系统中的问题和故障,及时进行修复和优化。

通过对动力系统性能的评估,制造商可以提高产品质量,满足市场需求,提升竞争力。

二、动力系统性能评估的常见指标1. 动力性能指标动力性能是评估车辆驱动力的重要指标,主要包括最大扭矩、最大功率和加速性能等。

最大扭矩表示发动机或电机输出的最大驱动力,最大功率表示发动机或电机的最大输出功率。

加速性能则反映了车辆从静止状态到达一定速度所需的时间。

2. 燃油经济性指标燃油经济性是评估车辆燃油消耗效率的重要指标,主要包括油耗和续航里程两个方面。

油耗指的是单位里程所需的燃料消耗量,通常使用升/百公里或英里/加仑来表示。

续航里程则表示车辆在一次充电或加满油之后,可行驶的最远距离。

3. 排放指标排放指标是评估车辆尾气排放水平的重要指标,主要包括CO2排放、NOx排放和颗粒物排放等。

CO2排放量直接关系到车辆的燃料效率,NOx排放和颗粒物排放则与环境污染相关。

减少车辆的排放量是当前汽车行业的一个重要发展方向。

三、动力系统性能测试方法1. 发动机台架测试发动机台架测试是对发动机进行全面性能评估的常用方法。

在台架上可以模拟车辆的实际工况条件,通过测量和记录发动机的各项参数,包括扭矩、功率、燃油消耗量和排放物等,来评估发动机的性能表现。

2. 车辆道路测试车辆道路测试是对整车动力系统进行评估的一种有效方法。

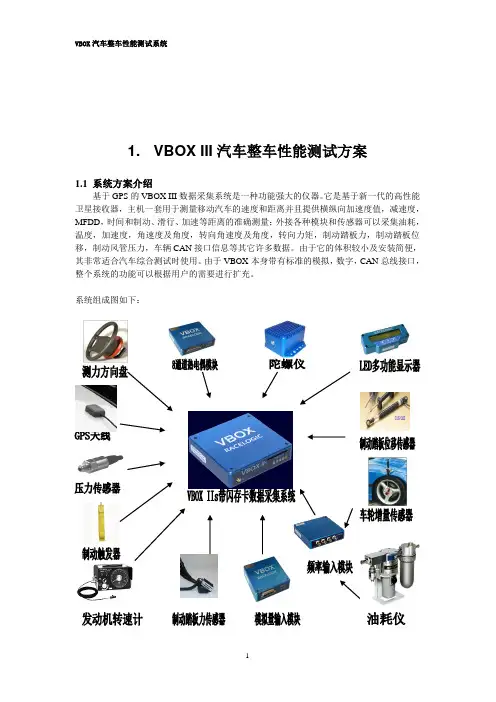

VBOX汽车整车性能测试系统1. VBOX III汽车整车性能测试方案1.1 系统方案介绍基于GPS的VBOX III数据采集系统是一种功能强大的仪器。

它是基于新一代的高性能卫星接收器,主机一套用于测量移动汽车的速度和距离并且提供横纵向加速度值,减速度,MFDD,时间和制动、滑行、加速等距离的准确测量;外接各种模块和传感器可以采集油耗,温度,加速度,角速度及角度,转向角速度及角度,转向力矩,制动踏板力,制动踏板位移,制动风管压力,车辆CAN接口信息等其它许多数据。

由于它的体积较小及安装简便,其非常适合汽车综合测试时使用。

由于VBOX本身带有标准的模拟,数字,CAN总线接口,整个系统的功能可以根据用户的需要进行扩充。

系统组成图如下:1.3特点:•全套测量系统体积极小,安装简便迅速•能完成国家标准要求的汽车动力性,经济性,操纵稳定性,制动性能等实验•在线显示4个测量参数•各种测量或采集到的参数可以实时显示•可根据要求设定各种不同的试验条件进行试验•制动触发形式多样,使试验更加方便•WINDOWS操作界面的设定和分析软件,使用方便•高精度、高可靠性,高耐振、抗冲击性能确保测试质量•用GPS非接触式速度和距离测量•现场即时打印功能,打印各个测量或采集到的参数,实现现场数据阅读•大容量紧凑式闪存卡(CF卡)即时存储数据,以便后处理•可扩展连接其他各种传感器•绘制轨迹图,圈数定时1.4 可进行的试验:•滑行试验•油耗试验•爬陡坡试验•最高车速试验•加速性能试验•制动性能试验•操纵稳定性试验•最小稳定车速试验•最小转弯直径测量实验•制动踏板力测量实验•制动踏板行程测量实验•制动管路压力测量实验•汽车防抱制动系统性能实验•温度测量实验•里程,速度表校验等其它试验1.5 可满足的国家标准:☐GB/T 12545 - 1990 汽车燃料消耗量☐GB/T 12547 - 1990 最低稳定车速☐GB/T 12536 - 1990 汽车滑行试验☐GB/T 12543 - 1990 汽车加速性能☐GB/T 12539 - 1990 汽车爬坡性能☐GB/T 12544 - 1990 汽车最高车速☐GB/T 12676 - 1999 汽车制动系统性能☐GB/T 6323 - 94 汽车操纵稳定性试验方法☐GB/T 12540 - 90 汽车最小转弯直径测定方法☐GB/T 13594 - 92 汽车防抱制动系统性能要求和试验方法1.6 应用实例图片:VBOX II在测试世界(芬兰)的应用:2. 关于Racelogic 公司VBOX产品概述GPS 技术在1995年就已经面世但是知道最近才足够精确用于车辆测试(见GPS的概述)。

汽车检测设备和检定系统解析摘要:以常见的汽车检测设备和检测技术为学习目标,结合实际操作和理论学习,可以使检测者具备汽车检测技术的基本理论和基本技能,了解汽车维修企业常用的检测设备等内容。

关键词:机修设备侧滑试验台检测设备汽车检测现代汽车发展方向检测技术检测系统诊断技术1 汽车测试装置汽车测试装置一般是由若干相互联系或相互作用的传感器和一般设备等元件,就是为实现一定测试目的而组成的有机整体。

测试系统有的体积庞大,有的体积简易,复杂的测试系统,一般是由一些基本的测试小系统组合而成的。

目前随着现代科技的迅速发展,非电物理量的测试和控制技术,已经广泛地应用于汽车检测中。

一般的非电量的电测系统是最常用的检测系统。

一个完整的检测系统,一般应包括:传感器,信号调节器,显示和记录器以及数据处理器及外围设备。

另外还有一些定度和校准等系统附加的设备。

在汽车检测试验中,经常会碰到如何选择检测仪器及组成检测系统的问题。

对检测系统的要求,当然要从检测对象,检测目的和要求出发,使其达到技术上的合理,经济上的节约。

应当综合考虑精度要求、使用环境及被测物理量变化的快慢、检测范围、成本费用及自动化程度等因素。

但最基本的要求应但是具有单值的、确定输入和输出关系,其中以输出和输入呈线性关系为最佳。

使检测结果在精度要求范围内不失真地反映被测物理量,检测系统的输出才能作为其输入的量度,从而完成预定的检测任务。

2 汽车维修检测设备的种类汽车维修检测设备有以下几类:汽车维修诊断、保养设备、汽修工具类。

汽车检测设备包括:汽车车速表检验台;汽车速度表检验台;汽车侧滑检验台;汽车称重测试仪;汽车制动检验台;粘砂汽车制动台;便携式反力滚筒制动台;称重自动复合台;汽车底盘测功机;前轮转向性能检测仪;汽车悬架间隙仪;全自动汽车检测系统;摩托车检测线;机动车移动检测线;机动车安全技术检测线;发动机综合分析仪;平板制动试验台;谐振式汽车悬架装置检测台。

各类举升机;车身校正仪系统;四轮定位仪;故障检测分析仪;轮胎电脑平衡测试仪;扒胎机、拆胎机;烤漆房;气动工具、手动工具等;外形整形修复设备及工具;启动、充电电源设备、维修实验台、机床加工设备;硫化机、补胎机;整形机、焊接设备;净化系统;真空泵;调漆设备;烤漆机、充电机;清洗机;充氮机、黄油加注机;平衡机及各种液压工具。

汽车实验设备方案引言汽车是现代社会不可或缺的交通工具,它的安全和性能直接关系到人们的生命财产安全。

而汽车实验设备作为汽车生产和检测的重要工具,对保障汽车的安全性、可靠性和环保性具有重要作用。

本文旨在探讨一种适用于汽车生产和检测的实验设备方案。

设备需求为了满足汽车生产和检测的需求,我们需要一套能够进行各种性能测试的实验设备。

具体的设备需求如下:1.行驶测试系统:用于检测车辆的性能指标,如加速度、制动距离、转向半径等。

2.发动机性能测试系统:用于检测发动机的性能指标,如最大功率、最大扭矩、燃油经济性等。

3.悬挂系统测试设备:用于检测悬挂系统的弹性、阻尼、稳定性等。

4.车身高度测试设备:用于检测车身的高度,可以计算出车辆的重心位置。

5.排放测试设备:用于测试车辆的废气排放情况,检测是否符合国家废气排放标准。

6.动力总成测试设备:用于检测整个传动系统的性能,如变速器、传动轴、差速器等。

设备选型为了满足上述设备需求,我们需要选用成熟可靠的设备,并且保证设备的正确性和精度。

这里我们给出一些选型建议:行驶测试系统行驶测试系统是一个复杂的系统,需要选用多种测试设备,如加速度计、陀螺仪、刹车力测试仪等。

同时需要选择高精度的传感器,确保测试数据的准确性。

在选择行驶测试系统时,需要考虑以下几点:1.测试范围:测试设备应该能够覆盖不同速度、不同路况和不同车型的测试。

2.数据精度:测试设备应该具有高精度的传感器和测量设备,确保测试数据的可靠性和准确性。

3.可靠性:测试设备应该能够稳定运行,不容易出现故障。

发动机性能测试系统发动机性能测试系统需要包括测功机、发动机试验台等设备。

在选购性能测试系统时,需要考虑以下几点:确保测试数据的可靠性和准确性。

2.动力能力:测试系统应该具有足够的动力,能够适应不同车型的测试。

3.安全性:测试系统应该具有安全保护机制,确保测试人员安全。

悬挂系统测试设备悬挂系统测试设备包括悬挂台、弹簧测试机等设备。

发动机实验学院:能源与动力工程学号:1008180141姓名:阳维一、实验目的①、了解发动机实验台架主要仪器设备的功能、组成结构、工作原理;②、学习内燃机性能实验的基本方法,掌握一定的实验操作技能;③、应用课堂学习的相关理论,加深对理论的认识。

二、实验概述发动机诸性能特性中有一个叫做负荷特性,它是指当发动机转速一定时,经济性指标的有效比燃油消耗量随发动机负荷的变化关系。

利用这一变化曲线,可最全面地确定发动机在各种负荷和转速时的经济性。

衡量发动机经济性指标,工程技术人员用有效比燃油消耗量这一个指标,简称油耗率,用ge表示,它指每小时单位有效功率消耗的燃油量,单位是g/kw.h。

由于发动机转速是经常变化的,需要测定发动机不同转速下的负荷特性,才能全面评价不同转速和不同负荷下发动机的燃油经济性。

发动机负荷特性的读取在试验台架上进行。

以汽油机为例,启动发动机后逐渐开启节气门,直至最大,同时调节载荷使发动机保持某一转速稳定运行,测定此工况下发动机输出功率及燃油消耗量。

然后再关小节气门,调整载荷使发动机保持转速不变再测定。

如此依次进行下去,直到发动机能保持稳定工作的最小节气门开度,得到不同负荷和转速下的燃油消耗量。

不同转速下的发动机负荷特性曲线变化的趋势是差不多,只是具体数值的不同。

图2.1发动机负荷特性三、实验原理及方法发动机原理实验系统框图如图3.1所示。

测控系统通过测功机调节发动机的运行工况,同时测控系统可以实时监测发动机的各种运行参数。

图3.1实验系统框图四、实验仪器设备与条件发动机原理实验所使用的汽车动力装置实验台架为南京理工大学“211”建设项目之一,主要有电涡流测功机,转速转矩测试仪,油耗仪,冷却系统以及测控系统等组成,用于进行汽车发动机(最大功率为100KW,最高转速为6000r/min),变速器等汽车动力装置部件或总成性能及其控制的实验研究,可测试经济性,动力性以及传动效率等性能。

匹配其他相关设备或传感器后,还可测量发动机排气成分,发动机示工图等。

汽车维修中的质量检测和测试方法汽车维修是保障车辆安全和性能的重要环节,而质量检测和测试方法是确保维修质量的关键。

本文将探讨汽车维修中常用的质量检测和测试方法,以及它们的重要性和应用。

1. 故障诊断故障诊断是汽车维修中的首要任务。

通过识别和定位故障,技师可以准确判断维修方案,并提供解决方案。

常见的故障诊断方法包括故障代码读取、传感器检测和仪表板指示灯分析等。

故障代码读取是通过连接车辆的诊断接口,使用专业的诊断工具读取车辆故障代码。

传感器检测是通过检测车辆的传感器信号,判断其是否正常工作。

仪表板指示灯分析是通过观察仪表板上的指示灯,判断车辆是否存在故障。

2. 动力系统测试动力系统是汽车的核心部件,其性能直接影响驾驶体验和燃油经济性。

因此,在汽车维修中,动力系统的测试尤为重要。

常用的动力系统测试方法包括发动机功率测试、燃油经济性测试和尾气排放测试等。

发动机功率测试是通过连接车辆的动力测试设备,测量发动机的最大功率和扭矩输出。

燃油经济性测试是通过测量车辆在标准工况下的油耗,评估其燃油经济性。

尾气排放测试是通过测量车辆尾气排放的成分和浓度,判断车辆是否符合环保标准。

3. 制动系统测试制动系统是汽车安全性能的关键部件,因此制动系统的测试也是维修过程中不可或缺的一环。

常见的制动系统测试方法包括刹车片磨损测试、制动力平衡测试和制动性能测试等。

刹车片磨损测试是通过测量刹车片的厚度,判断其是否需要更换。

制动力平衡测试是通过测量车辆各轮制动力的分布,判断是否存在制动不平衡的情况。

制动性能测试是通过测量车辆在不同速度下的制动距离和制动时间,评估其制动性能是否符合要求。

4. 悬挂系统测试悬挂系统对车辆的稳定性和操控性有着重要影响,因此悬挂系统的测试也是汽车维修中的重要环节。

常见的悬挂系统测试方法包括悬挂系统松动测试、悬挂系统减震性能测试和悬挂系统调整测试等。

悬挂系统松动测试是通过检查悬挂系统的紧固件是否松动,确保其安全可靠。

基于WPF的汽车发动机ECU自动测试系统设计作者:石超吴昊付成伟来源:《现代电子技术》2014年第19期摘要:随着汽车工业的发展,ECU的检测技术也在不断地进步和完善。

该系统是基于WPF上位机界面的ECU自动测试系统,硬件部分是基于SCPI指令的安捷伦设备。

测试的对象是汽车发送机的ECU。

测试系统通过在WPF界面进行简单的操作,自动生成包含SCPI标准命令的测试命令,对整个测试系统的设备进行协调控制,实现按需配置的自动测试过程。

由于WPF界面对SCPI命令的封装隐藏,使得用户不需要学习复杂的SCPI语法指令,只需要通过简单的鼠标选择就能实现对设备的控制操作,进而生成测试代码,从而实现ECU功能的自动测试,并将测试结果保存。

关键词: WPF; ECU; SCPI;自动测试中图分类号: TN710⁃34 文献标识码: A 文章编号: 1004⁃373X(2014)19⁃0105⁃03 Design of automotive engine′s ECU test system based on WPFSHI Chao, WU Hao, FU Cheng⁃wei(School of Physics, Jilin University, Changchun 130012, China)Abstract: With the development of the automotive industry, ECU detection technology is continuously improved. The ECU automatic test system is based on WPF interface and its hardware part is Agilent equipment based on the SCPI command. The object of test is the automotive engine′s ECU. By performing a simple operation in WPF interface, the test system can generate the testing commands including SCPI standard commands to execute coordination control to the equipments in the system and realize automatic configuration of the testing process according to the demands. Because of SCPI command package hiding caused by WPF interface, the user does not need to learn complex SCPI command syntax, but only by simple mouse selection operation, can the equipment control operations be achieved. Thereby, the test code is generated, and the automatic test of ECU functions and the preservation of the test results are realizedKeywords: WPF; ECU; SCPI; automatic test0 引言电子控制单元(Electronic Control Unit,ECU)是汽车电控系统的核心,包含微处理器(CPU)、存储器(ROM、RAM)、输入/输出接口(I/O)、模数转换器(A/D)以及整形、驱动等大规模集成电路组成。

发动机试验台设备工作流程在发动机研发和生产领域中,发动机试验台设备起着至关重要的作用。

发动机试验台设备是通过模拟各种工况和环境条件,对发动机进行全面的性能测试和验证的设备。

本文将详细介绍发动机试验台设备的工作流程。

一、试验准备阶段在试验开始之前,需要进行一系列准备工作。

首先,需要对试验台设备进行检查和维护,确保其正常运行。

同时,需要清理试验台设备周围的环境,保证试验的安全和准确性。

其次,需要检查试验所需仪器和传感器的工作状态,确保其可靠性和准确性。

最后,根据试验的要求和目的,制定试验方案和流程,确定试验所需参数和测试方法。

二、试验设备安装确认试验准备工作完成后,需要将发动机安装到试验台设备上。

首先,根据试验需求选择适当的支架和夹具,将发动机固定在试验台上。

确保发动机的稳定性和安全性。

然后,根据试验方案,连接发动机和试验台设备所需的管路和传感器,确保数据的准确采集和传输。

三、试验过程控制试验过程控制是整个试验的核心环节。

通过控制试验台设备,模拟不同工况和环境条件下的发动机运行状态,并采集和记录相应的数据。

试验过程控制主要包括以下几个方面。

1. 动力系统控制:通过试验台设备提供的动力系统,对发动机进行各种转速和负载条件下的工况模拟。

根据试验方案和要求,准确控制发动机的运行状态,保证试验数据的可靠性。

2. 燃油供给系统控制:燃油供给系统是发动机正常运行的重要保障。

通过对试验台设备的燃油供给系统进行控制,确保发动机获得适量的燃油,并能在试验过程中保持稳定的燃油供给量。

3. 冷却系统控制:发动机在运行过程中会产生大量的热量,需要通过冷却系统散热。

试验台设备通过控制冷却系统,确保发动机在试验过程中保持适宜的温度范围,避免过热或过冷对试验结果的影响。

4. 数据采集与记录:试验过程中,通过连接的传感器和仪器,采集发动机运行过程中的各项参数。

这些参数可以包括转速、负载、温度、压力等。

试验台设备会将采集到的数据实时传输到计算机系统中,并进行记录和分析。