饱和器法回收焦炉煤气中的氨

- 格式:pdf

- 大小:20.23 KB

- 文档页数:2

摘要:详细介绍了目前应用较多的饱和器法生产硫铵弗萨姆法生产无水氨和水洗氨蒸氨和氨分解三种氨回收工艺的工艺流程,并对三种工艺进行了经济比较。

炼焦煤在焦炉干馏过程中,煤中的元素氮大部分与氢化合生成氨,小部分转化为吡啶等含氮化合物,他们随煤气从炭化室逸出。

氨的生成量相当于装入煤量的 0.25%~0.35%,粗煤气中的含氨量一般为6~9g/m3。

氨是化工原料,又是腐蚀介质,因此必须从焦炉煤气中脱除。

从煤气中回收氨有双重意义,首先可将氨制成化肥,其次从净化煤气的观点出发,在焦炉煤气回收粗苯之前,必须将煤气中的氨脱除,以防止以氨为媒介的腐蚀性介质进入粗苯回收系统而造成设备的严重腐蚀。

对于氨的脱除,目前我国广泛采用的有三种不同类型的工艺,即生产硫铵、无水氨和氨分解等工艺。

硫铵工艺所得硫酸铵的国家标准见下表。

硫酸铵的国家标准名称指标一级品二级品三级品氮含量(以干基计),%≮21 ≮20.8≮20.6水分,%≯0.1≯1.0≯2.0游离酸(H2S4O) ,%≯0.05≯0.2≯0.3粒度(60目筛余量),%≮75 --颜色白色或微带颜色的结晶生产无水氨工艺所得的无水氨主要用于制造氮肥和复合肥料,还可用于制造硝酸、各种含氮无机盐及有机物中间体、磺胺药、聚氨酯、聚酰胺纤维和丁腈橡胶等。

此外,还常用作制冷剂。

氨分解工艺所产生的废气送入鼓风机前的吸煤气管道,但该工艺装臵无产品回收。

1 硫铵生产工艺生产硫铵是焦炉煤气净化工艺流程中回收氨的传统方法。

我国20世纪60年代以前建成的大中型焦化厂均采用半直接法鼓泡型饱和器生产硫铵,该工艺的主要缺点是设备腐蚀严重,硫铵质量差,煤气系统阻力大。

在宝钢一期工程的建设中,我们引进了酸洗法生产硫铵工艺,它是由酸洗、真空蒸发结晶以及硫铵离心、干燥、包装等三部分组成。

与饱和器法相比,由于实现了氨的吸收与硫铵结晶分离的操作,以获得优质大颗粒硫铵结晶。

酸洗塔结构为空喷塔,煤气系统阻力仅为饱和器的1/4,煤气鼓风机的电耗可大幅度下降。

焦炉煤气硫酸铵饱和器结构

焦炉煤气硫酸铵饱和器是焦炉煤气净化系统中的重要设备,用于去除焦炉煤气中的硫化氢和二硫化碳等有害物质,以及同时进行硫酸铵的生成。

其结构一般包括以下几个部分:

1. 冷却器,焦炉煤气经过除尘和除硫处理后,进入冷却器进行冷却,以便后续的硫酸铵结晶过程。

2. 结晶器,冷却后的焦炉煤气进入结晶器,通过控制温度和压力,使硫酸铵从气态转变为固态,实现硫酸铵的结晶过程。

3. 分离器,结晶后的硫酸铵固体和气态的焦炉煤气混合物进入分离器,通过分离器的设计,将硫酸铵固体和残余的焦炉煤气有效分离。

4. 再结晶器,分离后的硫酸铵固体进入再结晶器,进行二次结晶和洗涤,以提高硫酸铵的纯度。

5. 除液器,再结晶后的硫酸铵固体通过除液器,去除残余的液态,使硫酸铵固体达到所需的干燥状态。

总的来说,焦炉煤气硫酸铵饱和器的结构设计旨在实现焦炉煤

气中有害物质的去除和硫酸铵的生成,并确保设备运行稳定、高效。

这些部分的结构设计需要考虑流体力学、热力学等多方面因素,以

确保设备的正常运行和高效处理焦炉煤气。

VOCs的回收之焦炉煤气的净化工艺系列(一)VOCs的回收之焦炉煤气的净化工艺系列(一)导读挥发性有机物(VOCs)按其化学结构的不同,可以进一步分为八类:烷类、芳烃类、烯类、卤烃类、酯类、醛类、酮类和其他。

这些气体直接或间接的对人体和自然造成严重的危害。

煤矿业是产生VOCs的主要来源之一。

其中的焦炉煤气含有大量的VOCs,若处理不当导致其逸出到大气中不仅对环境造成严重污染,也会造成资源浪费。

一典型的回收工艺流程炼焦厂都将焦炉煤气进行冷却冷凝以回收焦油、氨、硫、苯族烃等化学产品,同时又净化了煤气。

国内外的回收与加工流程分为正压操作和负压操作二种。

1正压操作工艺鼓风机位于初冷器后,在风机之后的全系统均处于正压操作。

此流程国内应用广泛。

煤气经压缩之后温升50℃,故对选用饱和器法生产硫铵(需55℃)和弗萨姆法回收氨系统特别适用。

2负压操作工艺把鼓风机放在系统的最后,将焦炉煤气从-7~-10kPa升压到15~17kPa后送到用户。

负压流程适合于水洗氨工艺。

优点:无煤气终冷系统,减少了低温水用量,总能耗有所降低,鼓风机后煤气升温,成为过热煤气,远距离输送时冷凝液少了,减轻了管道腐蚀。

缺点:负压操作时,煤气体积增加,煤气管道和设备容积均相应增加(如洗苯塔直径增加7~8%);负压使煤气中各组分的分压下降,减少了吸收推动力,如洗苯塔的苯回收率下降2.4%;负压操作要求所有设备管道加强密封,以免空气漏入。

二荒煤气的净化过程1初冷焦炉煤气从炭化室上升管逸出时温度为650~800℃,它的冷却分成两步,先在集气管与桥管中用70~75℃的循环氨水喷洒,使煤气冷到80~85℃,煤气中60%的焦油蒸气被冷凝下来,然后再在煤气初冷器中进一步冷到25~35℃或低于25℃。

2气体输送输送装置一般采用离心式鼓风机。

鼓风机前最大负压为-4~-5kPa,机后压力为20~30kPa。

鼓风机设置在初冷器后,具有吸入煤气体积小和处于负压操作的设备及煤气管道少等优点。

焦炉煤气中氨的回收

王芬;周敏

【期刊名称】《洁净煤技术》

【年(卷),期】2009(015)004

【摘要】焦炉荒煤气经初冷后,少部分氨存在于剩余氨水中,大部分的氨仍留在煤气中,这2部分的氨都应加以回收.介绍了初冷煤气中氨以及剩余氨水中氨的各种回收工艺以及其优缺点,并对各种工艺的使用情况作了简单叙述.

【总页数】4页(P108-111)

【作者】王芬;周敏

【作者单位】中国矿业大学,化工学院,江苏,徐州,221008;中国矿业大学,化工学院,江苏,徐州,221008

【正文语种】中文

【中图分类】TQ52

【相关文献】

1.无水氨生产工艺在焦炉煤气净化回收氨的应用实践 [J], 王彬;罗强

2.饱和器法回收焦炉煤气中的氨 [J], 楚可嘉

3.从焦炉煤气中回收氨及其利用 [J], 胡尚伟

4.采用喷淋式饱和器回收焦炉煤气中的氨 [J], 级彩芳;袁建新

5.焦炉煤气氨硫回收工艺完善的实践与应用 [J], 胡林;刘麟;鲍淑春;陈章翔

因版权原因,仅展示原文概要,查看原文内容请购买。

找了两个(1) 工业制硫酸铵的方式,包括化学方程式1 .饱和器法硫酸铵生产工艺流程(1) 鼓泡式饱和器法由鼓风机来的焦炉煤气,经电捕焦油器后进入煤气预热器。

在预热器内用间接蒸汽加热煤气到60〜70 C或更高的温度,目的是为了使煤气进入鼓泡式饱和器蒸发饱和器内多余的水分,保持饱和器内的水平衡。

预热后的煤气沿饱和器中央煤气管进入饱和器,经泡沸伞从酸性母液中鼓泡而出,同时煤气中的氨被硫酸所吸收。

煤气出饱和器后进入除酸器,捕集其夹带的酸雾后,被送往粗苯工段。

鼓泡式饱和器后煤气含氨一般小于0.03g/m3冷凝工段的剩余氨水经蒸氨后得到的氨气,在不生产吡啶时,直接进入饱和器;当生产吡啶时将此氨气通入吡啶中和器。

氨在中和器内与母液中的游离酸及硫酸吡啶作用,生成硫酸铵,又随中和器回流母液返回饱和器。

饱和器母液中不断有硫酸铵生成,在硫酸铵含量高于其溶解度时,就析出结晶,并沉淀于饱和器底部。

其底部结晶被抽送到结晶槽,在结晶槽内使结晶长大并沉淀于底部。

结晶槽底部硫酸铵结晶放到离心机内进行离心分离,滤除母液,并用热水洗涤结晶,以减少硫酸铵表面上的游离酸和杂质。

离心分离的母液与结晶槽满流出的母液一同自流回饱和器中。

从离心机分离出的硫酸铵结晶经螺旋输送机,送入沸腾干燥器内,用热空气干燥后送入硫酸氨储斗,经称量包装入成品库。

为了使饱和器内煤气与母液接触充分,必须使煤气泡沸伞在母液中有一定的液封高度,并保证饱和器内液面稳定,为此在饱和器上还设有满流口,从满流口溢出的母液经插入液封内的满流管流入满流槽,以防止煤气逸出。

满流槽下部与循环泵链接,将母液不断地抽送到饱和器底部的喷射器。

因而一定的喷射速度,故饱和器内母液被不断循环搅动,以改善结晶过程。

煤气带入饱和器的煤焦油雾,在饱和器内与硫酸作用生成所谓的酸煤焦油,泡沫状酸煤焦油漂浮在母液面上,并与母液一起流入满流槽。

漂浮于满流槽液面上的酸煤焦油应及时捞出,或引入一分离处理装置与母液分离,以回收母液。

降低饱和器后煤气含氨的研究煤炭中含有一定量的挥发分,当煤炭燃烧时,这些挥发分会通过煤气排放出来。

其中包括一些硫化物、氮化物等污染物。

氨就是一种主要的氮化物,它对环境和人类健康都有一定的危害。

它是一种无色气体,具有刺激性气味,可以对植物和动物产生毒害作用。

因此,降低饱和器后煤气中的氨含量对环境保护和人类健康具有重要意义。

目前,降低饱和器后煤气中的氨含量的方法主要有两种:物理方法和化学方法。

物理方法主要包括冷却、吸附和膜分离等。

冷却方法将煤气冷却到一定温度以下,利用氨在低温下的凝结特性将其固定在凝结剂上。

吸附方法则通过选择合适的吸附剂,将氨吸附在吸附剂上,达到去除氨的目的。

而膜分离方法则是利用薄膜对氨进行分离,使氨无法通过薄膜,从而达到去除氨的效果。

化学方法主要是通过对煤气中的氨进行化学反应来去除。

目前广泛应用的方法是选择性催化还原(SCR)。

SCR是一种基于催化剂的氨还原氮氧化物的化学反应,通过与氮氧化物反应生成无害的氮和水。

这种方法具有高效、可靠、可控制的特点,在废气治理中得到了广泛的应用。

在降低饱和器后煤气氨含量的研究中,需要解决的问题主要有以下几个方面:首先,煤气中的氨含量较低,需要选择合适的方法进行去除。

其次,降低饱和器后煤气氨含量的效率和经济性问题,需要根据实际情况进行优化。

此外,研究还需要考虑降低饱和器后煤气中其他污染物的排放情况,以实现综合治理。

综上所述,降低饱和器后煤气中氨含量的研究具有重要意义。

通过选择合适的物理方法和化学方法,可以有效地降低煤气中的氨含量,减少对环境和人类健康的危害。

但需要进一步的研究,以确定最佳的去除方法,并解决实际应用中遇到的问题,使其应用得到更广泛的推广和应用。

煤化工利用生产技术中,炼焦是应用最早的工艺,并且至今仍然是煤化工工业的重要组成部分。

炼焦主要产品是生产炼铁用焦炭,同时生产焦炉煤气、苯、萘、蒽、沥青以及碳素材料等产品。

在炼焦过程中,煤中的氮有1.2%~1.5%与芳香烃发生化合反应生产吡啶盐基。

其生成量主要取决于煤中氮含量及炼焦温度。

一般在煤气初冷器后煤气含吡啶盐基约为0.4~0.6 g/m3,其中轻吡啶盐基约占75%~85%。

回炉煤气中吡啶盐基含量约0.02~0.05 g/m3,即回收率达90%~95%。

本设计分别采用饱和器法生产硫酸铵回收氨,中和器法提取粗轻吡啶。

对于饱和器法生产硫酸铵的工艺,煤气经鼓风机和电捕焦油器之后进入预热器,然后进入饱和器。

煤气穿过饱和器在除酸器分离出液滴后,去脱硫或粗苯回收段。

结晶母液用泵从饱和器底部送至结晶槽,沉淀出结晶后满流母液回到饱和器。

结晶经分离器,干燥器成为硫酸铵成品。

对于中和器法提取粗轻吡啶,母液从结晶槽回流入沉淀槽,同蒸氨分凝器来的氨气一起进入中和器。

分解出的吡啶蒸汽等进入冷却器,经油水分离器后上层粗吡啶进入计量槽,放入储槽。

下层的分离水返回中和器。

硫酸铵产量1362.6kg/h;硫酸消耗量1367.1kg/h;氨损失率0.54%;带入饱和器总水量1408kg/h;饱和器出口煤气中水蒸气分压7.75kPa;母液最低温度54℃;煤气预热温度69.6℃;饱和器中央煤气管直径1530 mm;煤气进口管直径1090 mm;饱和器直径5000mm;饱和器高度7740 mm;除酸器进口管外径1660 mm;除酸器直径2720 mm;除酸器出口管在器内部分高度4150 mm;干燥器的沸腾床面积0.778㎡;干燥器直径1000 mm;干燥器溢流口高度388 mm;从反应器回收的吡啶盐基量18.355kg/h;母液处理量1087.29l/h;氨气的分配给中和器的质量分数95.7%;中和器直径1220 mm;中和器筒体高度1220 mm;中和器总高1775 mm;保温面积7.97㎡;设备质量756.03kg关键词:氮;氨;硫酸;饱和器;母液;硫酸铵:结晶:中和器;粗轻吡啶Use of coal chemical production technology, the coking process is applied first, and the coal chemical industry is still an important part. Coking main product is the production of iron using coke, while production of coke oven gas, benzene, naphthalene, anthracene, carbon materials, asphalt and other products.In the coking process, coal nitrogen with 1.2% to 1.5% of ammonia production with the aromatic pyridine base. Its amount depends on the nitrogen content of coal and coke temperature. Usually early in the gas after the gas cooler containing pyridine base is about 0.4 ~ 0.6 g/m3, which accounts for about 75% light pyridinium ~ 85%. Recycled content of gas in the pyridine base is about 0.02 ~ 0.05 g/m3, the recovery rate of 90% to 95%.The design of devices were used to the production of ammonium sulfate saturation recovery of ammonia, medium and light crude pyridine extraction device. Saturated ammonium sulfate for the production of process devices, gas and electricity by the blower after the tar into the preheater, then into the saturator. Saturated gas through the separation device in addition to the acid droplet, the last section of desulfurization or benzene recovery. Crystal liquor pump from the bottom of saturated sent to the crystallizer to precipitate out a full stream after crystallization mother liquor back to saturator. Crystallization by the separators, dryers as ammonium sulfate product. And devices for the extraction of light crude pyridine, mother liquor from the crystallization tank back into the settling tank, with the ammonia to the ammonia segregation device and went into the device. Decomposition of pyridine vapor from entering the cooler through the upper crude oil and water separator after the pyridine into the metering tank, into the tank. Lower returns in the separation of water and the device.Ammonium sulfate production 1362.6kg / h; sulfuric acid consumption 1367.1kg / h; ammonia loss rate of 0.54%; the total amount of water into the saturator 1408kg / h; saturated outlet gas in the steam pressure 7.75kPa; liquor minimum temperature54 ℃; Gas preheating temperature 69.6 ℃; saturator central gas pipe diameter 1530 mm; gas inlet tube diameter of 1090 mm; saturated with a diameter of 5000mm; saturator height of 7740 mm; addition to acid inlet pipe diameter 1660 mm; addition to acid with a diameter of 2720 mm ; In addition to acid inside the outlet pipe section in the height of 4150 mm; dryer fluidized bed area of 0.778 square meters; dryer diameter of 1000 mm; dryer overflow gate height 388 mm; recovered from the reactor volume of pyridine base 18.355kg / h; liquor handling capacity 1087.29l/ h; ammonia and the device assigned to the mass fraction of 95.7%; in and with a diameter of 1220 mm; in and device cylinder height 1220 mm; in and the device overall height 1775 mm; holding area 7.97 ㎡; equipment quality 756.03kg .Key words:nitrogen; ammonia; sulfuric acid; saturator law; liquor; ammonium sulfate: crystal: and in devices; pyridine目录第一章总论 (6)1.1 概述 (6)1.2 文献综述 (6)1.2.1 用硫酸回收氨的生产工艺原理 (7)1.2.2 从硫酸铵母液中制取粗轻吡啶工艺原理 (8)1.3 设计条件及要求 (10)1.4 工艺流程的确定 (11)第二章回收氨的工艺流程 (12)第三章硫酸铵生产的影响因素及其控制 (14)3.1 母液酸度 (14)3.2 母液温度 (15)3.3 母液搅拌 (16)3.4 离心分离和水洗 (16)3.5 杂质 (18)3.6 晶比 (19)第四章回收氨时物料平衡和热量平衡的计算 (20)4.1 物料衡算 (20)4.1.1氨的平衡及硫酸用量的计算和硫酸铵产量的计算 (20)4.1.2 水平衡及母液温度的确定 (21)4.2 热量衡算 (23)4.2.1输入热量 (23)4.2.2 输出热量 (26)第五章硫酸铵生产的主设备计算 (28)5.1 饱和器 (28)5.2 除酸器 (30)5.3 干燥器 (32)5.4 结晶槽 (37)第六章中和器法提取粗轻吡啶工艺流程 (39)第七章影响粗轻吡啶生产的因素及其控制 (41)7.1 吸收阶段 (41)7.2 中和及粗轻吡啶分离阶段 (42)第八章中和器的物料平衡工艺计算 (43)8.1 母液处理量 (43)8.2 分凝器后氨气分配给中和器的质量分数 (44)第九章回收粗轻吡啶的主要设备计算 (45)9.1 中和器 (45)9.2 冷凝冷却器 (46)9.3 沉淀槽 (46)第十章设计一览表 (47)参考文献 (48)设计体会与收获 (49)致谢 (50)第一章总论1.1概述炼焦化学产品在国民经济中占有重要的地位,炼焦化学工业是国民经济的一个重要部门,是钢铁联合企业的主要组成部分之一,是煤炭的综合利用工业。

焦化厂化产回收—脱氨工艺经过脱氨工艺净化加工后,煤气中的氨(NH3)可以转化为硫铵、高纯度无水氨产品,或将其分解为N2、H2气体。

氨属于弱碱性、易溶于水,在脱除过程中一般采用硫酸、磷酸等酸性溶液作吸收剂[11]。

2.3.1 半直接法喷淋饱和器生产硫铵工艺半直接法喷淋饱和器生产硫铵工艺:该工艺以硫酸作为吸收剂,在喷淋饱和器内对煤气中的氨进行吸收,生成硫酸铵;结晶母液经离心分离、干燥获得硫铵产品。

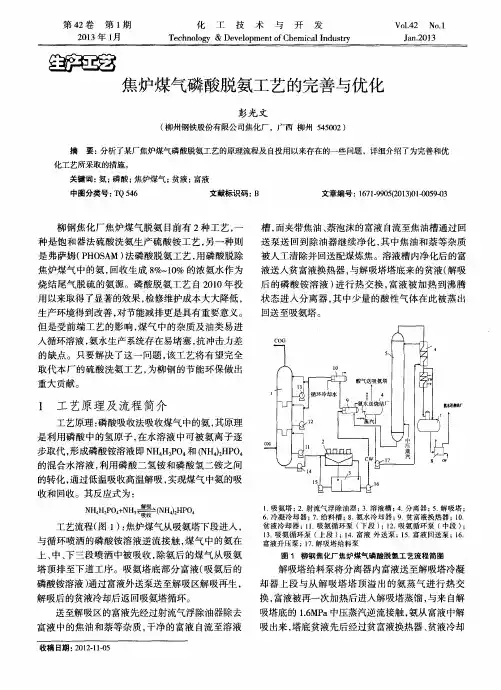

工艺流程如图2.7所示:图2.7 喷淋式饱和器法生产硫铵工艺流程工艺特点是:喷淋饱和器集吸收、结晶功能于一体,工艺流程短,占地面积小,投资低,操作简单;但由于吸收与结晶操作不能分别控制,硫铵结晶质量受到影响,结晶颗粒相对较小。

2.3.2 酸洗配套结晶生产硫铵工艺酸洗配套结晶生产硫铵工艺:该工艺以硫酸作为吸收剂,在酸洗塔内对煤气中的氨进行喷淋吸收,生成硫酸铵。

吸收氨后的硫铵母液送至独立设置的真空蒸发系统,进行结晶,再经离心分离、干燥获得硫铵结晶产品。

工艺流程如图2.8所示:图2.8 酸洗塔法生产硫铵的工艺流程工艺特点是:吸收与结晶操作分别在不同的设备中完成,可对其操作条件进行分别控制;硫铵结晶质量好,颜色白、颗粒大;适合于生产高品质、大颗粒硫铵结晶产品(工业级产品)。

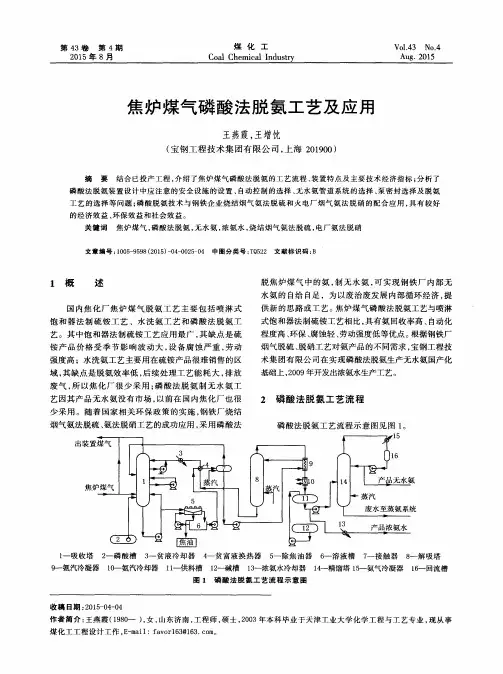

2.3.3 磷酸吸收生产无水氨工艺磷酸吸收生产无水氨工艺:该工艺以磷铵溶液作为吸收剂,在吸收塔内,煤气经多段空喷洗涤,脱除其中的氨。

吸收了氨的磷铵富液经脱除焦油、萘等杂质,送解吸、精馏装置制取高纯度无水氨(99.8%)。

工艺特点是:产品为高纯度液态氨,应用广泛,在化工产品价格持续增长的形势下,经济效益优势明显。

相比硫铵工艺,磷铵介质腐蚀性较弱,设备和管道材质主要采用304L材料制作。

2.3.4 水洗氨配套蒸氨和氨分解工艺水洗氨配套蒸氨和氨分解工艺:该工艺以水作为吸收剂,对煤气中的氨进行洗涤吸收,洗氨后富氨水去蒸馏。

蒸氨塔顶蒸出的氨汽送氨分解装置的还原分解炉,在催化剂作用下还原分解为低热值尾气,返回煤气系统。