AmiPur胺净化技术在溶剂脱硫装置中的应用

- 格式:pdf

- 大小:259.79 KB

- 文档页数:4

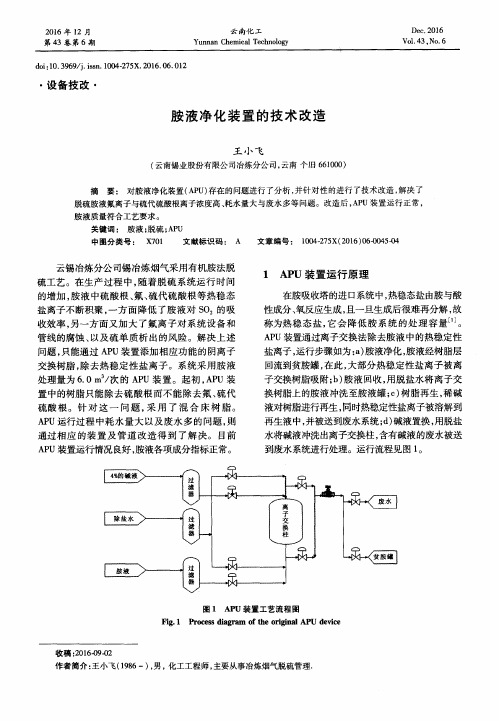

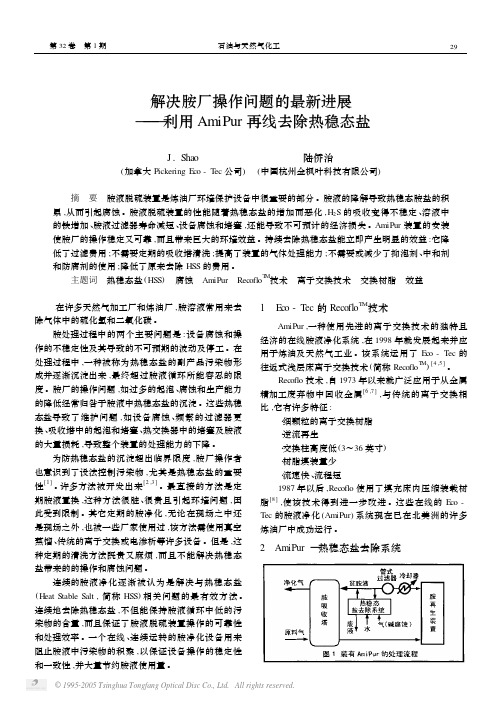

解决胺厂操作问题的最新进展———利用AmiPur再线去除热稳态盐J.Shao 陆侨治(加拿大Pickering Eco-T ec公司) (中国杭州金枫叶科技有限公司) 摘 要 胺液脱硫装置是炼油厂环境保护设备中很重要的部分。

胺液的降解导致热稳态胺盐的积累,从而引起腐蚀。

胺液脱硫装置的性能随着热稳态盐的增加而恶化,H2S的吸收变得不稳定、溶液中的铁增加、胺液过滤器寿命减短、设备腐蚀和堵塞,还能导致不可预计的经济损失。

AmiPur装置的安装使胺厂的操作稳定又可靠,而且带来巨大的环境效益。

持续去除热稳态盐能立即产生明显的效益:它降低了过滤费用;不需要定期的吸收塔清洗;提高了装置的气体处理能力;不需要或减少了抑泡剂、中和剂和防腐剂的使用;降低了原来去除HSS的费用。

主题词 热稳态盐(HSS) 腐蚀 AmiPur Recoflo T M技术 离子交换技术 交换树脂 效益 在许多天然气加工厂和炼油厂,胺溶液常用来去除气体中的硫化氢和二氧化碳。

胺处理过程中的两个主要问题是:设备腐蚀和操作的不稳定性及其导致的不可预期的波动及停工。

在处理过程中,一种被称为热稳态盐的副产品污染物形成并逐渐沉淀出来,最终超过胺液循环所能容忍的限度。

胺厂的操作问题,如过多的起泡、腐蚀和生产能力的降低经常归咎于胺液中热稳态盐的沉淀。

这些热稳态盐导致了维护问题,如设备腐蚀、频繁的过滤器更换、吸收塔中的起泡和堵塞、热交换器中的堵塞及胺液的大量损耗,导致整个装置的处理能力的下降。

为防热稳态盐的沉淀超出临界限度,胺厂操作者也意识到了设法控制污染物,尤其是热稳态盐的重要性[1]。

许多方法被开发出来[2,3]。

最直接的方法是定期胺液置换,这种方法很脏、很贵且引起环境问题,因此受到限制。

其它定期的胺净化,无论在现场之中还是现场之外,也被一些厂家使用过,该方法需使用真空蒸馏、传统的离子交换或电渗析等许多设备。

但是,这种定期的清洗方法既贵又麻烦,而且不能解决热稳态盐带来的的操作和腐蚀问题。

工程与施工质,也会含有一些化学物质,在其在进入系统之前,要先通过水洗方式进行原料气的净化,去除可溶于水的各种杂质,例如SO2、NH3等;原料气中还会含有一些容易引起发泡的杂质,在水洗操作以后还要通过气液分离器进行进一步净化,主要是过滤原料气中的烃类;在进行前两步骤净化后,可以使用机械过滤对原料进行二次净化,将之前没有过滤掉的雾沫、硫化铁等细小颗粒物通过二次净化过滤出去。

在进行机械过滤后,原料气的杂质最终被净化完全,这才可以保证气体的清洁,有效防止发泡现象的产生。

3.3定期检查胺液浓度胺液发泡的主要原因是浓度超出正常范围,所以要严格把控溶液的浓度,定期对胺液浓度进行检查,溶度检查要随时进行记录,精确每一时段的浓度数额,确保浓度在正常范围内,一般处于15%-30%之间就属于正常浓度。

及时产生发泡也可以通过添加软化水和消泡剂进行稀释处理。

3.4投用胺液过滤器在胺液再生装置中添加过滤器,胺液在再生过程中也会生成杂质,过滤器可以过滤掉溶液中的杂质,进行净化,使胺液更加纯净。

第一步是过滤掉溶液中的固体颗粒,第二步是利用活性炭过滤掉小型的颗粒物。

3.5加入脱氧剂受胺液氧化降解的影响,脱氧剂可有效去除原料中氧气对胺液系统的影响,如Na2SO3、NH2-NH2,可较少MDEA的氧化降解,其反应为Na2SO3+O2⇌2Na2SO4NH2NH2+O2⇌2H2O+N24结语胺液发泡主要与进入胺液系统的杂质有关,如随原料进入的悬浮颗粒、冷凝的重烃组分、设备腐蚀产生的金属离子、胺液降解产物以及热稳定盐等。

多种情况综合影响下,胺液发泡情况更剧烈。

现阶段,除了加强生产管理,保持系统清洁,投用胺液系统连续净化装置是降低胺液发泡的有效方法。

参考文献:[1]朱海峰.净化装置胺液系统发泡原因分析及调控措施[J].硫酸工业,2018(02):27-29.[2]杜青林.浅议MDEA脱硫溶液发泡的原因及控制措施[J].当代化工研究,2017(04):131-133.[3]包忠臣.液化气脱硫塔胺液发泡原因分析及改进措施[J].炼油与化工,2016,27(05):25-27.[4]付世昭,李海泉,李琛.胺液在线净化技术在气体脱硫装置的工业应用[J].炼油技术与工程,2012,42(02):15-18. [5]叶国庆、李宁、杨维孝、鲁风琴、王顺海.脱硫工艺中氧对N-甲基二乙醇胺的降解影响及对策研究.[6]邓爱琴,周姜维.醇胺液再生装置胺液损失原因及对策.[7]惠霞,冯永胜,刘鹏华,王剑锋.胺液发泡原因分析及控制措施.[8]林霄红,袁樟永.用AmiPur胺净化技术去除胺法脱硫装置胺液中的热稳定性盐.井下作业施工危险因素及事故预防与处理措施贺俊仁1陈相国2(1.新疆克拉玛依市采丰实业有限责任公司,新疆克拉玛依834008;2.新疆克拉玛依市工程技术公司二公司,新疆克拉玛依834008)摘要:以油田区块的井下作业施工为基础,分析井下作业施工中的危险因素,采取最有效的技术措施,预防危险事故的发生,保证作业施工的质量。

胺法烟气脱硫技术的应用前景展望作者:李波来源:《中国化工贸易·上旬刊》2018年第08期摘要:本文主要对胺法烟气脱硫技术的原理、脱硫剂类型、研究情况进行介绍,并分析这种技术所具备的净化度高、可操作性强、脱硫剂可重复应用及可靠性强等优势,在此基础上探讨了当前我国对这项技术应用的实际情况,目的是能够通过研究和分析,为相关行业提供一定的参考,提高我国对这一技术的应用效果。

关键词:胺法;烟气;脱硫技术;应用目前我国在煤炭生产和煤炭消费方面占据世界首位,在一次能源消耗中煤炭占据的比例仅八成,燃煤所排放的二氧化硫SO2含量为全世界一半,并且通过调查研究,其数据呈现逐年上升趋势。

二氧化硫是造成酸雨污染的主要因素,这对于我国的发展来说十分不利。

除此之外,我国目前的硫酸资源无法满足当前的发展需求,所以被称为贫硫国。

无论是从环境角度还是资源利用角度分析,实用性强、经济性强的烟气脱硫技术的开发十分关键。

过去主要利用石膏及石灰石来脱硫,不仅成本较高,且腐蚀性强。

胺法是近年来出现的新型技术,在可靠性、经济性、二次污染情况以及脱硫效率等方面具有巨大优势,所以具有十分广阔的发展前景。

1 胺法烟气脱硫技术原理这一技术实际上是酸碱的中和反应,弱酸与弱碱发生反映后,能够产生能够溶于水的盐,这种反应具有可逆性,当温度发生变化平衡时随之变化。

通过蒸汽加热的方式能够使吸收剂再生,并且在回收后能够获取高浓度的SO2气体。

除此之外,将氢气加入吸收液中,既能够产生质子化胺,还能使吸收液pH值下降,在提升吸收液解析效果的同时,强化其重复利用的性能[1]。

2 胺脱硫技术发展情况2.1 一乙醇胺法最早是将胺法脱硫用于脱除气体中的硫化氢,当一乙醇胺溶剂脱硫脱碳技术于上世纪20年代出现后,因其所具备的反应效果好、且能将H2S与CO2同时脱除的优势被广泛应用,但是这种方法也有一些弊端,比如不具有选择性、容易出现降解编制情况、容易发泡等。

二乙醇胺溶剂与三乙醇胺溶剂脱硫脱碳技术在1950年被开发出来,其属于典型的吸收剂吸收方法,虽然能够将原料气中的CO2和H2O去除,但是与一乙醇胺法有一样的缺点,所以发展受到限制。

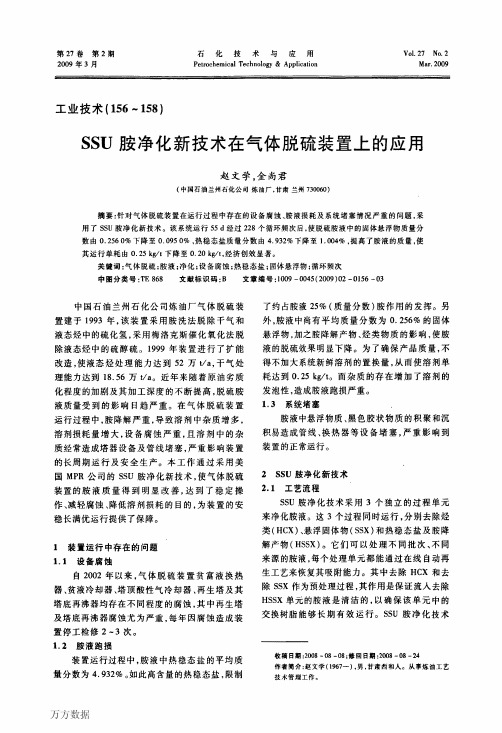

脱硫装置设备的腐蚀分析及防腐措施张兆宽(中国石化济南分公司,山东济南250101)摘 要:本文通过对脱硫装置胺液系统设备和管道的腐蚀情况及其分布的介绍,分析了各类影响腐蚀的因素,着重阐述了胺液的流速和热稳态盐加剧腐蚀的机理,并在此基础上提出了相应的防腐措施。

关键词:胺液的腐蚀、热稳态盐、湍流、防腐措施。

1 装置概况液化气、干气脱硫装置的原料主要来自催化的干气和液化气、污水罐的呼出气、硫磺回收装置尾气、焦化装置的干气等。

装置内的设备和管线的材质以碳钢为主,除溶剂再生系统部分设备和管线材质为304不锈钢外,包括:胺液再生塔整体及内件,再生塔底重沸器出入口管线及其换热管束,三台贫富胺液换热器管束,其它大部分设备和管线均为碳钢材质。

本装置是由四川石油天然气勘探设计院设计的,88年底建成并投入运行,脱硫剂采用MEA;到1994年进行了大规模的改造,更换脱硫剂为MDEA,并将来自RFCC与DCC的液化气分别进入两座脱硫塔进行脱硫,设计处理能力为RFCC液化气13.5t/h 、DCC液化气7.4t/h、干气13000 Nm3/h,同时扩大了溶剂再生系统的处理能力;2001年的扩能改造只对溶剂再生系统进行了扩能,将脱硫剂系统的设备和管线全部更新,胺液再生塔的设计能力为60~150t/h(设计点为100t/h),开工后实际胺液循环量为40吨/小时左右,到2002年9月胺液循环量增加到60吨/小时;2004年检修时对再生系统的部分机泵和再生塔进行了更新,进一步扩大了溶剂再生能力,检修后胺液循环量达到100吨/小时左右。

2 设备腐蚀状况自进入2006年以来,装置内的设备和管道频繁出现腐蚀泄漏事件,而且所有的腐蚀泄漏都发生在贫胺液系统,表1为腐蚀事件统计。

从腐蚀事件统计看,换热设备发生泄漏的部位主要集中在有胺液气液变化或流速变化、材质为碳钢的地方,如换热器壳体的出入口出部位以及折流板的部位都出现多次的腐蚀泄漏事件,重沸器出口部位壳体呈蜂窝状,设备口短节及出口附近的壳体多处腐蚀穿透,如图1所示;贫富胺液换热器壳体在折流板部位出现明显的沟槽,并已出现腐蚀穿孔,如图2所示。

醇胺脱硫溶液的降解和复活摘要:脱硫过程中,醇胺溶液因原料气中含有一些杂质导致发生降解,主要产物为热稳定性盐。

醇胺降解不仅增大溶液损耗,而且随着溶液中热稳定性盐含量增加,容易引起发泡,降低脱硫效率,同时由于有的热稳定性盐为酸性,还会造成设备、管线腐蚀和堵塞等问题,因而需要予以消除而使溶液重新复活。

本文将简要介绍醇胺降解和热稳定性盐形成的主要过程及产生的影响,对用于脱硫溶液复活的几种工艺进行评述,并提出参考建议。

对于正常运转的醇胺法装置而言,尽管雾沫夹带、跑冒滴漏等机械原因导致的溶液损失是主要的,但降解损失也不容忽视。

降解是指醇胺因发生化学反应而转化为热稳定性盐(HSS)和其它降解产物,从而导致的溶液损失。

降解生成的热稳定性盐中有些为碱性,尽管不能再生但还具有一定与H2S反应的能力;而另一些为酸性,不但不能与H2S反应,而且还会因其较强腐蚀性而导致装置产生一系列严重操作问题。

1 降解过程依据方式不同,醇胺降解主要分为热降解、化学降解和氧化降解3种类型。

由于热降解影响较小,下面重点介绍化学降解和氧化降解的过程。

1.1化学降解化学降解是指原料气中的CO2、有机硫化合物(如COS、CS2)与醇胺反应而生成难以再生的热稳定碱性盐。

1.1.1MEA[1]MEA与CO2反应的主要降解产物是由碳酸盐转化而来的,主要有噁唑烷酮(OZD)、2-羟乙基咪唑啉酮(HEI)和2-羟乙基乙二胺(HEED)等,它们的结构式如图1所示。

图1 MEA的CO2降解产物1.1.2 DEADEA和CO2反应的降解过程如图2所示。

降解主要产物为2-羟乙基噁唑烷酮(HEOD)、三(2-羟乙基)乙二胺(THEED)和二(2-羟乙基)哌嗪(BHEP)等。

DEA和COS反应的降解产物主要为单乙醇胺(MEA)、2-羟乙基咪唑啉酮(HEI)、二(2-羟乙基)乙二胺(BHEED)等。

这些降解产物的结构式列于表1。

表1 DEA与CO2、COS反应的部分降解产物结构式1.1.3 DGA[2]DGA与CO2和COS发生降解反应主要生成两种产物:N,N’-二羟乙基乙氧基脲(BHEEU)和N,N’-二羟乙基乙氧基硫脲(BHEETU)(表2)。

胺液净化技术及净化设备的应用分析摘要:水溶性烷基醇胺吸收硫化氢和二氧化碳等酸性气,是石油加工中气体脱硫的主要方法。

随着人们对气体脱硫装置重要性认识的不断提高,对溶剂胺质量管理也越来越重视,胺液净化再生工艺被广泛应用。

关键词:脱硫;胺液净化;热稳盐;脱硫通过利用烷基醇胺与提纯物料中的硫化氢与二氧化碳等酸性属性的气体进行反应,进而得到溶剂化的烷基醇胺盐,再借助加热装置汽化提取硫化氢与二氧化碳,得到再生的烷基醇胺,实现循环利用,这就是石化气在脱硫方面最为基础的操作过程。

但是,在胺脱硫工艺过程中,胺溶剂不但能够对硫化氢与二氧化碳进行吸收,也会和提纯物料中的酸性物质进行反应生成不挥发性酸,而在汽化提取的条件下这些不挥发性酸难以回收,导致醇胺再利用率大大下降。

这种融入溶剂中的烷基醇胺盐也被称为热稳态盐。

这些热稳态盐在胺液中积累过多不但会使设备、管线发生严重腐蚀,进而引发胺液发泡问题,而且溶液对于酸性气体的吸附能力大大降低,影响了脱硫效率,导致了产品出现质量问题,也会使得胺液与再生蒸汽不断消耗,成本增加。

由于利用水溶性烷基醇胺对硫化氢与二氧化碳进行吸收,是现阶段石油加工中进行气体脱硫应用的主要方法,而且随着气体脱硫装置的重要作用不断凸显,人们对于溶剂胺质量管理的重视程度也越来越高,正是在这一背景下胺液净化再生工艺得到了较为广泛应用,并取得了较好应用效果。

一、热稳盐的产生及危害分析在石油加工气体脱硫处理过程中,当胺液与气液中酸性较强的成分反应生成的盐类在解吸塔等加热装置的加热下无法分解,胺液不能再生,所生成的盐即为热稳盐。

因为在溶液中与热稳胺盐阴离子具备一样摩尔数量的胺溶剂被质子化,无法和酸性气体进行反应,脱硫处理效率下降。

(一)胺液中热稳胺盐的危害分析首先,热稳盐的产生会严重影响后续工艺的操作。

比如将会堵塞换热器、管线和塔的通道,使得热交换率大幅下降。

需要排放胺液来减小反应液中的杂质含量,并且需要补充大量新的胺液,这一过程会消耗大量的胺溶剂,生产成本大大增加。