16016JS后桥主减损坏分析报告

- 格式:doc

- 大小:519.50 KB

- 文档页数:2

- 104 -轻型商用车后减振器下支架故障分析及解决方案 陈 丽1, 常 勇1 ,聂文武1, 郭可涛2(1.潍柴动力上海研发中心,上海 201114; 2.青特集团技术中心,山东 青岛 266109) 1 后减振器下支架故障及原因分析某轻型商用车后减振器采用HH 型双筒式型式,布置形式是上端通过支架安装在车架纵梁上,下端固定在焊接于后桥桥壳上的支架上,安装布置形式见图1。

在进行整车可靠性道路试验强化路工况行驶约5 700 km 时,减振器下支架与桥壳焊缝部位发生断裂故障,故障照片见图2。

图1 后减振器安装方式 图2 后减振器下支架故障减振器的功能是吸收悬架系统垂直振动的能量,并将其转化为热能消耗掉,使振动快速衰减,以提高行驶平顺性。

减振器处于拉伸和压缩交替工作状态中,所以减振器支架既承受拉应力,同时也承受压应力。

特别是车辆在试验场强化路上行驶,工况更加恶劣,现结构支架的刚度和强度不能满足车辆使用要求,造成早期疲劳断裂。

2 后减振器支架优化方案根据下支架断裂故障件的分析,需提高支架的刚度和强度,进一步降低支架下端部位的应力,设计两种优化方案。

现有结构见图3,优化方案一见图4,优化方案二见图5。

3 支架优化方案有限元分析为保证优化方案更加合理,能够满足车辆使用要求,对支架现结构和优化方案进行有限元分析对比。

后桥壳及减振器支架使用壳单元模拟,静力分析是缝焊用共节点方法模拟,疲劳分析是建立焊缝单元。

(1)约束条件:约束后桥两端123 456自由度。

(2)加载情况:按减振器实车安装角度状态,沿减振器轴线方向施加复原阻力或压缩阻力。

支架参数见表1。

摘要: 针对国内某轻型商用车后减振器下支架,在进行可靠性道路试验过程中出现焊缝开裂、脱落,导致后减振器失效,造成车辆舒适性较差。

通过CAE 软件对下支架优化方案进行分析对比以及道路试验验证,确认最终改进解决方案。

关键词:后减振器;下支架;应力;疲劳寿命中图分类号:U463 文献标识码:AFailure analysis and solution of the low support frame of the rear absorber for light commercial vehicleCHEN Li 1, CHANG Yong 1, NIE Wenwu 1, GUO Ketao 2(1.Weichai Power Shanghai Research and Development Center, Shanghai 201114 China ; 2.Qingte Group Technical Center ,ShandongQingdao 266109 China )Abstract : This paper aims at a light commercial vehicle in China rear absorber low support frame, in the reliability road test process appeared weld cracking, falling off from the rear axle housing, resulting in the failure of the post -shock reducer, resulting in poor vehicle comfort. Through CAE software, the lower support frame optimization scheme is analyzed and compared with the road test verification to confirm the final improvement solution. Key words : rear absorber;low support frame;stress;fatigue life引言国内某轻型商用车后减振器下支架采用焊接在桥壳前侧面上,在进行可靠性道路试验过程中出现焊缝开裂,下支架从后桥壳上直接脱落,导致后减振器失效,造成车辆舒适性较差。

桥梁事故调查报告结构缺陷与维护不善的评估摘要:本文通过对桥梁事故的调查研究,发现事故多与结构缺陷和维护不善有关。

本文将对桥梁结构缺陷与维护不善进行评估,并提出相应改进措施。

引言:桥梁是现代交通运输系统的重要组成部分。

然而,近年来桥梁事故频发,给人们的生命财产安全造成了巨大的威胁。

调查研究发现,桥梁事故中的结构缺陷和维护不善是主要原因之一。

因此,评估桥梁的结构缺陷和维护状况,对桥梁的安全运行至关重要。

1. 桥梁结构缺陷评估1.1 结构设计问题根据调查报告显示,部分桥梁事故与结构设计问题有关。

设计上的缺陷可能导致桥梁在使用过程中存在隐患,增加了发生事故的风险。

因此,对桥梁的结构设计进行评估,发现潜在的缺陷并及时解决,是确保桥梁安全运行的一项重要措施。

1.2 施工质量问题桥梁施工过程中的质量问题也是导致结构缺陷的重要原因之一。

例如,施工中存在的疏漏、错误,或使用劣质材料等都会对桥梁的结构完整性和强度产生负面影响。

因此,评估桥梁的施工质量,及时进行质量监控和纠正,对于预防结构缺陷至关重要。

2. 桥梁维护不善评估2.1 日常维护问题桥梁作为长期暴露在自然环境下的建筑结构,需要定期进行维护。

调查发现,部分桥梁发生事故是由于日常维护不善导致的,例如未及时发现和修复局部破损、锈蚀等问题。

因此,对桥梁的日常维护状况进行评估,并建立相关的维护计划和制度,能够有效预防桥梁事故的发生。

2.2 停工维护问题有些桥梁进行大规模维护时需要停工,这可能会导致交通运输的受阻。

然而,为了保障维护质量,必须进行适当的停工维护。

评估桥梁的停工维护情况,分析维护工作对交通的影响,可以为维护工作提供科学指导,确保桥梁长期稳定运行。

3. 改进措施3.1 桥梁设计改进在桥梁设计阶段,应加强对结构的分析和优化,确保设计的合理性和安全性。

利用先进的计算技术和模拟分析方法,减少结构缺陷的发生。

同时,在设计审核过程中设置严格的规范和标准,提高设计质量。

汽车驱动桥常见故障分析在以发动机为动力的汽车机械式传动系中,驱动桥被用来将发动机发出的扭矩传递到驱动轮。

它具有如下功能:具有合适的减速比,使汽车具有良好的动力性和经济性;具有差速作用,以保证汽车在转向或在不平道路上行驶时,轮胎不产生滑拖现象;具有较大的离地间隙,以保证良好的通过性;尽可能减轻重量,以减轻汽车的自重。

驱动桥使用频繁,所以故障率较高。

1.故障现象及原因1.1主减速器早期损坏主减速器是驱动桥的“心脏”,其早期损坏将严重影响驱动桥的使用寿命。

主减速器早期损坏的形式主要有:齿轮副早期磨损、轮齿断裂、主动齿轮轴承早期损坏等。

1.1.1齿轮副早期磨损1)齿轮啮合间隙偏大或偏小都会造成齿轮副早期磨损。

2)轴承的预紧力过大或过小。

预紧力过大时,影响传动效率,使轴承过热,缩短寿命;预紧力过小时,齿轮的啮合状况变坏,接触应力增大,导致齿轮副早期磨损。

3)未按规定加注齿轮油。

主减速器必须按规定加注齿轮油,才能保证齿轮的正常润滑,否则,在汽车行驶极短行程后,齿面就会因润滑不良而造成点蚀、粘结和极剧磨损。

4)从动齿轮因锁紧调整螺母松动而产生偏移。

调整螺母松动,造成从动齿轮偏移,啮合间隙变大,会使齿轮副早期磨损。

1.1.2轮齿断裂1)齿轮啮合间隙太大。

当齿轮啮合间隙太大而未及时调整时,主、从动齿轮在啮合过程中将产生冲击,从而使齿轮断裂。

2)主动齿轮轴承或差速器轴承损坏,滚子掉在主减速器内,会将齿轮打坏。

3)从动齿轮与差速器的连接螺栓松动、脱落,也会打坏齿轮。

1.1.3主动齿轮轴早期损坏1)主动齿轮轴承预紧力调整不当,使轴向间隙增大,产生冲击力,将损坏后轴承。

2)轴承本身刚度差,质量不合格。

3)汽车严重超载,使轴承负荷增加,从而使其寿命缩短。

汽车超载行驶,在通过不平路面时,齿轮及轴承等均受到冲击载荷的连续作用而发生早期损坏。

1.2驱动桥发响、发热、漏油1.2.1驱动桥发响1)汽车行驶中发出“嗷--”的响声,用手触摸后桥壳,如有发热现象,则为齿隙过小;如严重发热,则可能时缺油,应检查油面。

铁路客货分线后桥梁的疲劳损伤分析及寿命评估王丽;张玉玲;崔鑫;荣振环【摘要】随着客运专线的建设和完善,实施客货分线,即将客运流量全部转移到客运专线上,既有线集中承担货物运输已成为铁路运输的发展趋势.本文以胶济线为研究对象,针对该线路客货分线后桥梁的疲劳损伤及寿命进行评估.在现有典型疲劳列车的基础上制定了分线后的疲劳列车,采用大型计算软件STAAD/PRO计算得到了疲劳列车的跨中弯矩历程,采用自编雨流统计程序得到弯矩谱,依据Miner线性累积损伤原理,进行桥梁的损伤分析及寿命评估,得到了分线后桥梁的累积损伤度、剩余寿命和寿命折减程度.【期刊名称】《铁道建筑》【年(卷),期】2011(000)002【总页数】6页(P1-6)【关键词】客货分线;桥梁;疲劳损伤;疲劳寿命【作者】王丽;张玉玲;崔鑫;荣振环【作者单位】中国铁道科学研究院,铁道建筑研究所,北京,100081;中国铁道科学研究院,铁道建筑研究所,北京,100081;中国铁道科学研究院,铁道建筑研究所,北京,100081;中国铁道科学研究院,铁道建筑研究所,北京,100081【正文语种】中文【中图分类】U441+.4针对我国主要铁路干线在客货共线模式下,运能十分紧张,客运快速和货运重载难以兼顾,无法满足客货运输的需求,影响运输质量的提高。

2004年国务院批准的我国《中长期铁路网规划》,提出实施客货分线。

本文针对国内已实行客货分线的胶济线,对其桥梁状况及列车运营情况进行调研,制定了分线前后的疲劳列车。

根据Miner线性累积损伤原理,分别采用ECCS(欧洲钢结构协会)规范和国内疲劳试验制定的疲劳曲线,对线上图号为叁标桥1023、1024和专桥1013的普通钢筋混凝土梁,进行疲劳损伤分析及寿命评估。

胶济线1988—2007的年运量曲线见图1。

从图中可以看出,货运年运量整体呈增长趋势,尤其从2005年以后,年运量显著增加。

依据图中趋势线推算,2009年年运量可达5 754万t、2014年达6 439万t、2019年达7 124万t、2024年达7 810万t[1]。

液压挖掘机驱动桥故障诊断与排除液压挖掘机的驱动桥是挖掘机的重要组成部分,负责将发动机的动力传输到履带上,以实现机器的运行和挖掘工作。

由于驱动桥长时间工作在复杂的工况下,可能会出现各种故障。

下面将详细介绍液压挖掘机驱动桥常见故障的诊断方法和排除步骤。

1.\t驱动桥传动轴磨损或损坏的排除步骤:故障表现:挖掘机行进时出现异响,驱动桥传动轴橡胶套磨损或断裂。

排除步骤:1)将挖掘机停止运行并切断动力源。

2)拆卸传动轴上的防护罩,检查传动轴橡胶套的磨损程度。

3)如有磨损或断裂,更换传动轴橡胶套,并调整传动轴的配合间隙。

4)重新安装传动轴和防护罩,恢复挖掘机的运行。

2.\t驱动桥轴承故障的诊断与排除:故障表现:挖掘机行进时出现异响,驱动桥轴承运转不灵或产生过热现象。

排除步骤:1)检查挖掘机行走的轴承,观察是否存在凸起、磨损、松动等现象。

2)如有异常,拆卸轴承并对其进行清洗。

3)检查轴承孔和轴的配合情况,确认是否需要更换轴承。

4)根据轴承的使用年限,合理选择新轴承进行更换,并涂抹适量的润滑脂。

5)重新安装轴承,并调整轴承的配合间隙。

6)恢复挖掘机的运行,观察故障是否排除。

3.\t驱动桥减速器故障的诊断与排除:故障表现:挖掘机行进时发生抖动或突然停止,驱动桥减速器有异常噪音。

排除步骤:1)观察驱动桥减速器是否有漏油现象,检查油封是否完好。

2)拆卸驱动桥减速器油底壳,检查齿轮的磨损程度。

3)如发现磨损现象,根据磨损程度选择是否需要更换齿轮。

4)清洗驱动桥减速器内部的杂质,更换橡胶垫片和密封件。

5)重新安装驱动桥减速器,更换润滑油,恢复挖掘机的运行。

4.\t驱动桥传动链条磨损的诊断与排除:故障表现:挖掘机行进时出现晃动,驱动桥传动链条松动或磨损。

排除步骤:1)检查驱动桥传动链条的松紧程度,如有过松,则进行调整。

2)检查传动链条的磨损情况,如果链条松动,需要更换链条。

3)更换链条时,可以顺便更换链轮,并调整链轮的垂直度和中心距。

拖拉机主减速器大\小锥齿轮早期磨损的原因分析拖拉机主减速器经长期使用,常见的故障有:大、小锥齿轮早期磨损、齿面疲劳点蚀或剥落,齿面烧伤或咬伤,齿轮折断等。

使主减速器工作恶化,出现不正常的响声、发热、漏油等。

因此,拖拉机在使用中如发现主减速器工作不正常,一定要进行及时地检修,排除故障。

下面将拖拉机主减速器大、小锥齿轮早期磨损的原因分析如下,供参考。

1.润滑不良由于大、小锥齿轮承受的负荷很大,传递的转矩也较大,所以齿轮传递动力时,其齿面上不仅压力大,而且还存在滚动摩擦和滑动摩擦。

如果润滑不好,将使零件工作表面的润滑条件变差,工作温度升高,加速齿轮磨损。

如果形成半干摩擦或后桥内部有杂质等则变成磨料摩擦,磨损更加快,因而引起齿轮副早期磨损和损坏。

(1)齿轮油的质量太差,使润滑条件变差。

齿轮油中机械杂质含量过大,机械杂质来自于铸造遗留的型砂或氧化物质等。

有时上盖密封不严,进入柴油和水,使齿轮油的黏度降低,质量变差,在重负荷时齿轮表面不能形成油膜,传动齿轮副的金属表面将直接接触,造成了大、小锥齿轮的早期磨损。

(2)齿轮油不清洁。

修理保养时污物未清除,如加油时加油工具不净,进入大量的尘土和杂物;齿轮磨损和点蚀剥落大量铁屑,又没有按期清洗和定期更换齿轮油;这些杂质和铁屑就变成了磨料,轮齿表面间相互滑动、研磨或划痕致使齿面剧烈磨损,从而使大、小锥齿轮加速磨损。

(3)齿轮油添加不足或渗漏。

保养时齿轮油添加不足;变速器或后桥壳体和盖的连接螺栓松动或纸垫损坏,导致齿轮油渗漏;后桥壳体放油螺塞丢失,致使主减速器的齿轮油漏掉。

(4)后桥轴两边油封或者挡油圈硬化、变质损坏,或弹簧脱落、折断,使主减速器的后桥齿轮油漏入两边的主减速器室中。

2.大、小锥齿轮安装、调整、紧固不正确,没有达到正常的啮合条件,导致大小锥齿轮啮合失常在使用中没有及时检查调整,使大、小锥齿轮的啮合受到破坏,齿侧间隙增大,接触面积减小,冲击力增加,导致齿面产生点蚀与剥落,使缺陷扩展,因而造成齿轮副早期磨损和损坏。

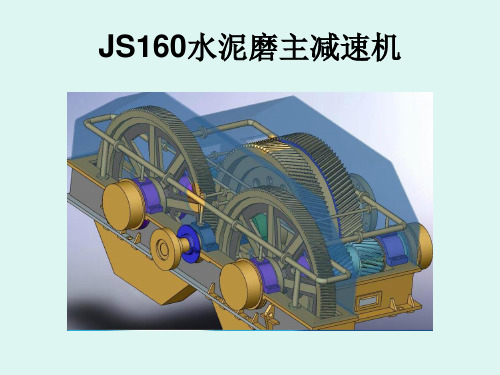

HF16016JS 后桥主减损坏分析报告

一、 事件描述:

2014年3月26日北京简式公司反馈我司一台hf16016JS 后桥损坏,故障里程20km 左右,拆卸主减时由于差调螺母转动后卡在大环面位置,导致主减拆不下来,后强行拆卸后导致差调螺母变形,调整螺母锁片变形量更大。

二、 拆解检验:

失效件返回后,崔(玉刚)技术总监亲临现场指导,同时组织生产质量部、工艺工程部、试制试验室现场评审,拆解发现,左差调螺母变形严重,主被齿打齿,其他件无损坏迹象。

1. 差调螺母变成椭圆形,与轴承配合的端面磨损,减壳差速器轴承孔螺纹基本

完好,调整螺母锁片夹角由90度变为接近0度(变成一个平面);

2. 右差调螺母轻微松动,螺纹完好,调整螺母锁片基本无变形;

3. 主被齿打齿,主被均为齿凸面磨损,凹面无磨损,被齿金相、硬度、硬化层、

材质;检测报告合格

三、 分析结论:

左调整螺母锁片装配锁片未锁紧(装配压痕不明显),后桥主减转动时差调螺母随之转动(如是挤出,轴承孔螺纹会受到挤压而破坏),导致轴承外圈晃动,摩擦差调螺母端面,差速器轴线与主减轴线不垂直,同时主被齿轴线不垂直,出现打齿,最终出现主减损坏,后桥无法工作。

四、 整改措施

装配主减调整螺母锁片后点绿漆进行确认;

完成时间:下批试制产品体现。