大型汽轮发电机转子温度场计算

- 格式:pdf

- 大小:517.66 KB

- 文档页数:4

水氢氢冷却四级汽轮发电机转子温度场数值分析王芳;汤文霞;高斯博;田宇;张新宇;崔璐璐【摘要】本文以某大型水氢氢冷却四级汽轮发电机转子为研究对象,根据转子内冷却介质的流动特性和转子的结构特点建立转子的三维温度场模型.选择合理的基本假设和边界条件,对转子内冷却介质和固体区域的温度场进行数值求解,分析转子的温度分布规律.计算结果表明转子内冷却介质的最高温度为111.6℃,固体部件的最高温度均为113.3℃,在工程允许的范围内,没有超过最高温度限制.【期刊名称】《大电机技术》【年(卷),期】2015(000)002【总页数】5页(P3-6,13)【关键词】水氢氢冷却;四级汽轮发电机;转子;温度分布【作者】王芳;汤文霞;高斯博;田宇;张新宇;崔璐璐【作者单位】哈尔滨理工大学机械与动力工程学院,哈尔滨150080;哈尔滨理工大学机械与动力工程学院,哈尔滨150080;哈尔滨理工大学机械与动力工程学院,哈尔滨150080;哈尔滨理工大学机械与动力工程学院,哈尔滨150080;哈尔滨理工大学机械与动力工程学院,哈尔滨150080;哈尔滨理工大学机械与动力工程学院,哈尔滨150080【正文语种】中文【中图分类】TM3110 引言电机内的损耗产生的温升是衡量电机运行的一个很重要的功能性指标[1],尤其是在大型电机综合性能的评估中起着重要的作用。

电机的各种损耗产生的热将会影响到电机内绝缘的寿命和性能,当温升接近或超过绝缘温度最高限制值时,绝缘会发生分层、老化、脱壳等的损坏,最终导致电机停止运行[2]。

因此,准确地计算电机的流场和温度场,并且对电机各部件中绝缘易老化的部分的温升进行研究[3],既在电机设计时更合理地选择绝缘材料和结构,以免造成浪费或者通风不好的情况,又可以作为电机运行中的监测和故障诊断的依据[4-5]。

本文以大型水氢氢冷却汽轮发电机转子为研究对象,对电机转子风路和固体部件的温度场进行研究。

转子采用轴向通风,氢气由汽、励两端的护环下分别进入铜绕组组成的风道,其中一部分氢气进入转子的本体直线段,沿中心段径向出风口进入气隙;另一部分氢气流入转子端部弧段线圈,由大齿上的出风口进入气隙。

发电机定子绕组温度的计算方法及评价*刘秀杰, 杨平, 陈岩【摘要】由于大型发电机状态监测的需要,对几种发电机定子绕组温度计算方法及温度模型进行了归纳和评价,分析了各种温度计算方法的特点及应用状况,得出了基于发电机运行参数的温度模型精度较高,且适合发电机定子温度在线监测的结论。

【期刊名称】电机与控制应用【年(卷),期】2014(041)001【总页数】5【关键词】发电机;定子绕组;温度模型;状态监测0 引言随着社会用电需求不断增加,对电力系统的可靠性要求也越来越高,因而需要实现对发电设备的状态监测和评价,保证发电设备的运行可靠性。

大型发电机的在线监测与状态评价是必不可少的。

从以往大型发电机全年故障统计数据中可知,在发电机本体故障类型中,定子温度类故障占据了相当大的比重[1]。

发电机定子水冷却系统故障又是最常见的故障。

这一故障的显著征兆就是定子绕组温度迅速升高,若不能在故障早期及时检测出来,就会造成重大的经济损失。

由此可见,通过对发电机定子绕组温度进行在线监测,并对其做出准确的状态评价,可以及时有效地发现发电机定子可能潜在存在的问题,对防止事故的发生或扩大具有重要意义。

本文归纳并分析了几种已经提出的大型发电机定子绕组的温度计算方法及温度模型。

1 发电机定子绕组温度的计算方法及应用1.1 等效热路法由于发电机内部传热过程比较复杂,在实际工程问题中,通常把各部件发热引起的温度场问题简化成含集中参数的热路问题加以计算。

等效热路法实际上是根据电路理论和传热学知识,将电机绕组端部和槽部的铜损耗作为热源,通过各种相应的热阻向冷却介质传递热量,从而形成等效热路图。

在计算时认为等效热路图中各种损耗所在的部件是均质的,即假定绕组为等温体,用少量与热流无关的集中热源和等值热阻替换真实分布的热源和热阻,因此只能计算绕组的平均温度,不能完全反映温度的真实分布情况及过热点的位置和温度大小。

但其算式简单,计算结果基本符合实际。

《汽轮发电机断股故障情况下电磁场和温度场的计算与分析》方案,其一是电机内部上层的线棒出现了10根股断裂的现象,其二就是电机内部的上层线棒上出现了15根股断裂的现象。

依据这两种方案来展开计算,经过比较之后可以得出,无论是断15根股还是断10根骨,其对电机内部电磁场的影响都相同,而且磁场的分布情况也一致。

另外,依据气隙中心处的径向磁通密度分布图来进行探究,将气隙中心位置的半径当做是磁通的密度,利用谐波对其进行分解处理,在分解过后,可以得出在股线断裂3根的时候基波的幅值参数。

接下来,在对断10根股以及15根股进行基波幅值的计算,可以得出无论是断多少股,基波幅值都处于相似的状态。

一般来说,进入槽口的径向磁通密度对上层线棒顶部股线的影响可以不计。

但是,对于大容量同步发电机,径向磁通密度在上层线棒的顶部股线产生的损耗不可忽略,它会明显地影响这些股线的局部温升。

因此,本文对进入定子齿槽的径向磁通密度进行计算与分析。

根据相关文献所述,断3股时,进入断股区域的两个齿和相邻的三个槽的径向磁通密度的分布图,由此可以清晰地显示出进入齿部的磁力线多于进入槽部的磁力线。

因为从气隙进入定子齿槽的磁力线,有向着磁导率相对较大的齿部方向偏的趋势。

1.3断股后直交轴同步电抗的计算在求出给定磁场的基础上,得到各单元的磁阻率νe,保持所有单元的νe值不变,定子依次加上直轴和交轴磁动势,分别求出对应的直轴、交轴磁场和相应的电抗,再加上定子端部漏抗,即可得到该工况下的xd和xq。

根据文献所述,电机工作时各相的饱和程度不同,进而各相的电抗值会有所差异。

计算得到定子绕组断3根股线时的直、交轴电抗值,交轴电抗的标准值为1.61。

表1给出了断3股、10股、15股和不断股情况下的直交轴同步电抗。

从表1中可以看出,断股时直轴同步电抗相等,交轴同步电抗相等,且和额定状态下的直交轴同步电抗近似相等。

这种现象是由于定、转子的电流值也基本不变,而电抗是与磁路结构有关系的量,所以电抗值基本不变。

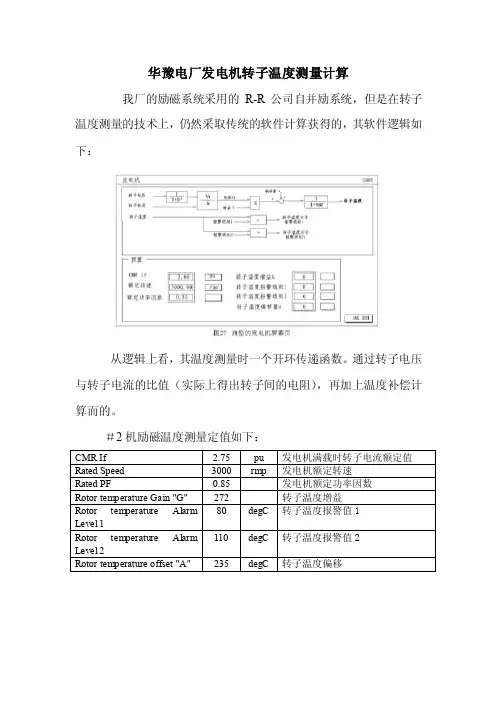

华豫电厂发电机转子温度测量计算我厂的励磁系统采用的R-R公司自并励系统,但是在转子温度测量的技术上,仍然采取传统的软件计算获得的,其软件逻辑如下:从逻辑上看,其温度测量时一个开环传递函数。

通过转子电压与转子电流的比值(实际上得出转子间的电阻),再加上温度补偿计算而的。

#2机励磁温度测量定值如下:1、按照常规的绕组平均温度计算,则温度与电阻的关系式x θ=1K KR X -001R K K θ+=式中))时绕组的热态电阻((---Ω︒C R XX θ )时绕组的冷态电阻(Ω︒----)(00C R θ。

,铝导体为---常数,铜导体为225235K 12、R-R 厂家的温度定值整定原则:确认转子温度放大系数(K )和补偿(A )参数,按要求值设置。

从以下等式可以确定参数。

必须知道在2个温度的每个温度下的转子电阻(R 1、T 1和R 2、T 2)。

1112112T 1A 815160R 1K )(-=补偿=放大系数ααα⨯⨯-⨯-=T T R R R其中V ,I=1pu 励磁电压/amps (大约160V/815A )通过运行中检测两组数据,转子电阻可以根据转子电压与转子电流的比值,实际上是动态过程的转子直阻。

则,T 1=80,T 2=110,K =272,A =235以图示可知:则, R 1=0.2256; R 2=0.2472线性方程可得2331389-⨯=X X R θ为测量时的转子直阻为测量时的温度式中:X X Rθ把下列数据带入可知,数值差不多;另外,1PU 转子电压=160V ;1PU 转子电流=815A 。

附:在运行中,跟踪转子测量数据发电机转子温度监测算法的研究与实现大型发电机组中转子的温度是发电机运行的重要监视参数。

研究了基于励磁电流的发电机转子温度间接测量算法,分析了相关因素及其物理方程。

结合工厂试验数据,给出了发电机转子温度间接测量算法流程。

利用DCS系统二层处理单元(PU)进行二次程序开发,实现循环迭代的复杂算法,通过人机界面监测显示转子的温度。

国产300M W汽轮机转子热应力的计算与分析(250002)山东电力高等专科学校 黄保海(071003)华北电力大学 李维特摘 要 介绍了用有限单元法计算国产300M W冲动式汽轮机转子冷态启动过程中的温度场和热应力场,以计算机输出的图形形式给出了计算结果,通过对计算结果的分析,对机组运行提出了建议。

关键词 汽轮机 转子 有限单元法 温度场 热应力场 冷态启动 汽轮机在启、停过程中,由于转子表面和中心孔存在温差,汽缸内外壁存在温差,在这些部位会产生热应力,热应力的大小直接影响到机组的启停速度和寿命。

大容量汽轮机一般采用双层缸结构,减薄了汽缸壁的厚度,从而减小了启停时汽缸上的热应力;而大容量汽轮机的转子直径增大,增加了启停时的内外温差,使转子热应力增大。

因此分析转子热应力在启停时的变化规律,并使之控制在合理的范围内,是制订大机组合理运行方式的依据。

考虑到汽轮机转子的结构较复杂,本文采用有限单元法求解汽轮机转子的温度场和应力场。

1 数学模型1.1 温度场数学模型根据文献〔1〕,计算机汽轮机转子的不稳定温度场时,可以认转子是一个均匀、各向同性且无内热源的物体,属于解轴对称非定常温度函数问题,温度t(z、r、S)在区域D中应满足下列偏微分方程式:5t 5S=KCp Q(52t5z2+52t5r2+1r5t5r)(1) 式中 K-材料的导热率Q-材料的密度C p-材料的比热求解该微分方程的初始条件为t(z,r)S=0=f(z,r)对汽轮机转子来说,其外表面可作为已知放热系数及介质温度的第三类边界条件,即:-K5t5nû#=A(t-t f)(2)式中 A-蒸汽与转子表面的放热系数;t f-与转子表面接触的汽温。

当放热系数A=0时,式(2)化绝热边界条件,即无热交换,如转子的中心孔边界;若A→∞,则t(z,r)ûS=t f,此时由第三类边界条件转化为第一类边界条件,即被加热物体的表面温度与介质温度相等。

200mw汽轮机大轴校直时温度场的分析计算机械传动技术是现代工业技术发展进程中不可或缺的一个重要的分支,机械传动设备的校直是保证该设备的正常运行的关键一步。

汽轮机大轴是汽轮机传动系统的重要组成部分,是承担转子、叶片及系统的负载的重要件。

汽轮机大轴校直时温度场的变化特点是传动系统的核心内容。

本文以200mW汽轮机大轴为研究对象,结合有限元分析软件ANSYS,通过研究该汽轮机大轴在校直时的温度场变化特点,为根据温度分析对汽轮机大轴进行校直提供依据。

首先,根据汽轮机大轴的实际结构和参数,构建一个三维有限元模型,确定汽轮机大轴的材料性能数据,建立ANSYS中的适当温度定义。

其次,根据汽轮机大轴的轮子叶片及系统的负载情况,进行汽轮机大轴校直时温度场的分析计算,计算出汽轮机大轴的温度场在校直前和校直后的变化情况,探讨其校直时温度场的特点,以及温度场分布在汽轮机大轴上的变化。

在实际分析中,首先通过有限元模型构建200mW汽轮机大轴的结构,给出该汽轮机大轴的材料性能数据,确定汽轮机大轴的质量,然后建立对应的汽轮机大轴校直时的温度场分析模型。

经过温度分析,可得出汽轮机大轴校直时的温度场图,显示汽轮机大轴的温度分布,从而掌握汽轮机大轴校直时温度场的变化特征。

在分析计算结果中,汽轮机大轴校直前结构上温度场分布均匀,温度范围为290K-310K;汽轮机大轴校直后温度场分布不均匀,温度变化较大,除了轴腔等位置温度比较稳定外,其他部位温度波动较大,温度差异达到了50K以上,显示温度场分布有明显的变化,这也是汽轮机大轴校直后温度场的特征。

从上述分析结论得出,汽轮机大轴的温度场变化特征是:校直前温度场分布均匀,温度范围较小,温度波动平缓;校直后温度场分布不均匀,温度变化较大,温度波动较大,温度差异达50K以上,温度分布有明显变化。

根据汽轮机大轴温度场的变化特征,可以为校直操作提供有效的参考依据,有助于更准确地评估汽轮机大轴的校直情况以及机械结构的整体可靠性。

用热网络法计算大型水轮发电机定子温度场

方日杰;陈季平;等

【期刊名称】《大电机技术》

【年(卷),期】1989(000)001

【摘要】本文采用节点数不多的热网络计算大型水轮发电机定子温度场,在电机设计或机组改造阶段,只要将数据输入微型计算机进行运算,便可预知发电机运行时定子内部的温度。

本计算方法的优点是简单易行,内存少,运算时间短,具有足够的准确度通用性。

【总页数】5页(P25-29)

【作者】方日杰;陈季平;等

【作者单位】湖南大学;哈尔滨大电机研究所

【正文语种】中文

【中图分类】TM312

【相关文献】

1.大型水轮发电机定子绕组内股线绝缘热老化下的定子温度场计算 [J], 王延安;侯云鹏;李伟力

2.大型水轮发电机定子三维温度场计算 [J], 李广德;付刚;何文秀

3.大型水轮发电机定子三维温度场的等参元计算 [J], 侯云鹏;李伟力;周封;程树康

4.大型水轮发电机定子铁心背部温度场的计算研究 [J], 李杰;赖烈恩

5.大型水轮发电机定子最热段三维温度场的有限元计算 [J], 张大为;迟速

因版权原因,仅展示原文概要,查看原文内容请购买。

大型水氢氢冷却汽轮发电机定子温度分布王芳;高斯博;汤文侠;张新宇;田宇;郭瑞倩【摘要】以某大型水氢氢冷却四极汽轮发电机定子为研究对象,根据CFD原理,建立1/48圆周结构的定子铁心、定子线圈、磁屏蔽及气隙的三维模型,选择合理的基本假设和边界条件,对定子内冷却介质和固体区域的温度场进行数值求解.计算结果显示固体部件最高温度出现在励端磁屏蔽外圆侧,温度值为399.9 K,定子铁心最高温度为376.3 K,没有超过最高温度限制,定子线圈最高温度出现在冷却水出口位置,温度值约为342 K,计算值与实验值的误差为5%.所得结果为氢冷汽轮机组的优化设计提供理论指导.【期刊名称】《哈尔滨理工大学学报》【年(卷),期】2015(020)001【总页数】5页(P26-30)【关键词】水氢氢冷却;四极汽轮发电机;定子;温度分布【作者】王芳;高斯博;汤文侠;张新宇;田宇;郭瑞倩【作者单位】哈尔滨理工大学机械动力工程学院,黑龙江哈尔滨150080;哈尔滨理工大学机械动力工程学院,黑龙江哈尔滨150080;哈尔滨理工大学机械动力工程学院,黑龙江哈尔滨150080;哈尔滨理工大学机械动力工程学院,黑龙江哈尔滨150080;哈尔滨理工大学机械动力工程学院,黑龙江哈尔滨150080;吉林恒涛锅炉节能产业有限公司,黑龙江哈尔滨150046【正文语种】中文【中图分类】TM311本文研究的汽轮发电机容量较大,机组内部件的损耗也较大,因此机组的冷却系统至关重要[1].电机在运行过程中的最高温度影响着大型汽轮发电机的运行寿命,电机冷却的目的在于散发电机内部在运行过程中内部损耗产生的热量,将温度控制在合理的范围内.若机组温度过高,将会导致金属材料性能的下降和绝缘的损坏,影响电机设备安全可靠地运行;温度过低,又会造成电机设备的浪费,从而增加制造成本[2].因此,采用准确的温度场的计算方法,对机组的合理设计和安全运行具有重要意义,国内外的很多学者都曾利用CFD数值模拟[3-7]的方法对电机[8-12]内流动与传热问题进行研究,证明了用数值模拟的方法计算流场和温度场的可靠性.本文以某新研制的大型水氢氢冷却四极汽轮发电机定子铁心、定子线圈及磁屏蔽等为研究对象,对汽轮发电机内部风路、水路和固体部件的温度场进行分析研究.定子线圈采用水冷,定子铁心采用全轴向氢气冷却,氢气经冷却器冷却后从汽端冷却风路进入,流经整个定子轴向长度后在励端轴向出风口流出.根据CFD原理,建立定子的数学模型和物理模型,选择合理的基本假设和边界条件,应用Fluent软件对定子模型的温度场进行计算模拟,分析其温度分布,为定子铁心及其通风风路的优化设计提供理论依据.电机内的流体视为不可压缩流体,流体的流动处于湍流状态.流动要受到质量守恒定律、动量守恒定律和能量守恒定律[13-15]三大定律的制约,湍流控制方程采用k-ε两方程模型[13-14].式中: φ为通用变量,可以代表u、v、w、T等求解变量; Γ为广义扩散系数; S为广义源项[13].2.1 物理模型定子有48个槽,在周向定子结构是重复的,由于整个模型较大,受到计算机等条件的制约,因此在建立模型时建立定子线圈、磁屏蔽、气隙和定子铁心圆周方向一齿一槽一个周期的物理模型.求解模型如图1所示.氢气入口为汽端圆形通风孔和齿部通风孔,磁屏蔽表面为对流换热部分.定子线圈为水冷却,冷却水入口在励端,出口在汽端.线圈包有绝缘固定在锥形环上,热阻大,认为线圈不受到气体的冷却,因此气体入口设置在磁屏蔽定子铁心通风孔,模型分为定子铁心轭部、定子铁心齿部、冷却气体通道、定子线圈主绝缘、线圈层间绝缘、铜、磁屏蔽、磁屏蔽压板、气隙、槽楔11个组区.建立完物理模型后,对模型多次进行网格划分,得到质量较好的网格.计算时方程离散采用二阶迎风格式,压力速度耦合选用SIMPLE算法.经多次修改网格类型和逐步加密网格并试算,获得定子1/48三维湍流流动与传热耦合计算的网格独立收敛解.2.2 基本假设和边界条件基本假设:1)忽略浮力和重力对流体的影响;2)定子风路内流体为定常流动状态,流体作为不可压缩粘性流体处理;3)由于电机中流体的雷诺数很大,属于湍流,因此采用湍流模型对电机内流场进行求解;4)定子绕组的热物理性质参数认为都是相同的,定子绕组每根空心股线中的冷却介质带走的热损耗相同.边界条件:1)定子铁心和线圈中冷却介质的入出口的边界条件设置为压力边界条件,轴向通风孔入口表压力为559 011.1 Pa,转子护环前后进入气隙表压力分别为551 166.2 Pa,550 950.6 Pa,转子腰圆汇入气隙入口表压力为550 610 Pa,出口氢气压力为0.55 MPa,空心线圈中冷却水的入口压力由给水泵参数设置为0.3 MPa,出口表压力为0.2 MPa;2)气隙下表面即定子与转子交界面及其他机壳外表面设置为固体边界;3)材料物性参数为常数,定子铁心轴向、周向和径向3个方向的导热系数不相同,三方向导热系数分别为:λ轴=1.5 W/(m·K)、λ周=26 W/(m·K)、λ径=30W/(m·K).定子线圈主绝缘和层间绝缘材料为集成云母带,导热系数为λ=0.3 W/(m·K);4)氢气入口温度为318 K,入口水温为318 K,转子轴中心腰圆汇入气隙部分温度为353 K,转子护环出口气体汇入气隙部分温度为333 K;5)磁屏蔽外表面设置对流边界条件,传热系数按照经验公式hH2=0.664λRe0.5Pr0.33/l确定,汽端励端散热系数为hH2=60.62 W/(m2·K)、hH2=317 W/(m2·K).6)磁屏蔽热源强度为q=288 308 W/m3,定子铁心齿部热源强度为q=160 414 W/m3,定子铁心轭部热源强度为q=19 624 W/m3,铜热源强度为q=3 136 475 W/m3.3.1 冷却气体温度场分析氢气沿轴向风路流动,在运动过程中与磁屏蔽和定子铁心进行换热,降低磁屏蔽及定子铁心固体部件温度.随着行程的延长,氢气温度逐渐升高,冷却效果下降,使得靠近励端的温度高于初始端;定子铁心轭部单位体积热源小于齿部单位体积热源,使得齿部轴向风路内流体温度上升较快,在轴中心处已达到368.1 K,而轭部冷氢气温度值为338.1 K,较齿部氢气温度低30 K;冷却系统末端齿部氢气温度值达到了389.5 K,定子铁心轭部氢气温度值约为342.3 K,与齿部氢气温度差值约47.2 K,温度差值也变大.冷却气体温度分布图如图2所示.冷却风路始端为汽端磁屏蔽,此时冷却气体温度较低,换热能力强.磁屏蔽体积较小而散热量大,使得流入汽端磁屏蔽径向通风道内的流体温度有较大幅度的提高;初始端进入的冷氢气温度为318 K,而汽端磁屏蔽径向风路内的流体温度在321~385.2 K 范围内变化,较大值温度出现在靠近定子铁心端磁屏蔽较大半径位置处,温度值为385.2 K.励端磁屏蔽部分处于冷却系统末端,温度较高,流体温度最大值为398.1 K,位于励端磁屏蔽较大半径位置处.气隙汽端是封闭的,氢气不是直接进入气隙.汽端有两部分风路进入气隙:一路是冷却转子护环后进入气隙,一路是小风量的气体经定子铁心端部径向通风风路汇入气隙,沿气隙轴向向励端流动.气隙温度场如图3所示.随着轴向方向的增加,气隙内氢气温度受到齿部较高温度的影响,行程末端靠近齿部的气体温度开始升高,温度值约为341 K.较高温度气体至励端与转子端部护环较低温度气体混合,温度值有所降低.靠近铁心齿部气体受到齿部温度场的影响较大,温度较高最高温度出现在气隙气体行程末端,值约为359 K.3.2 磁屏蔽温度场分析本机型的磁屏蔽发热量较大,而体积又相对较小,只靠轴向通风孔和3个3.5 mm径向通风风路进行冷却,径向风路内流速又较小,冷却效果差,因此,最高温度出现在磁屏蔽.汽端励端磁屏蔽温度云图如图4所示.汽端磁屏蔽最高温度出现在两径向风路所夹固体区域Y轴方向较大直径位置处,温度约为391.2 K.此处离轴向通风孔较远,冷却效果差,因此出现最高温度.同一Y轴方向另两个固体区域温度明显的较其他位置高,温度值约为383 K,和387.1 K;Y轴小半径位置处由于远离轴向通风孔,温度较高,温度值为382.9 K.靠近轴向通风孔固体区域受到冷却气体冷却作用,冷却效果明显,温度值低.励端磁屏蔽处于末端风路,本身散热量就很高,加之末端气体温度值较高,冷却效果差,轴向通风风路附近的固体温度为358 K,明显高于汽端部分的337.3 K,且在磁屏蔽较大半径位置处产生了定子铁心内部温度的最高值399.9 K,该位置离轴向风路相对较远,也没有对流换热作用,热量不能及时被带走导致温度过高;励端磁屏蔽Z轴最小位置处的固体区域下半部分设置的为对流换热部分,且靠近风扇,冷却效果好,因此外侧下半部分温度值较低.此时最高温度值为399.9 K,B级绝缘允许最高温限为403 K,计算所得最高温度并未超过绝缘允许的最高温度值,给定磁屏蔽最高温度值为385 K,与计算值399.9 K相对误差为11.7%,误差范围合理,计算准确,通风冷却系统合理,没有出现超温的情况.3.3 磁屏蔽压板、压齿板温度场分析磁屏蔽压板和齿压板作用是固定磁屏蔽及定子铁心,压板本身没有热源,但是受到磁屏蔽及定子铁心温度场的影响,温度也有所上升,压板温度场示意图如图5所示.压板在实际运行时,有气流冷却外表面,因此设置为对流换热边界条件.由图中可明显看出,外边界面由于受到对流换热的作用,温度较低;而压板内侧没有直接与冷氢气接触,受到较高温度磁屏蔽的影响温度上升,汽端温度最大值约为362 K;励端为气体行程末端,使得励端齿压板温度明显高于汽端齿压板温度,最大温度值约为376 K;而励端外表面对流换热系数较汽端大,换热剧烈,使得出现汽端磁屏蔽压板温度稍高于励端,最低温度值范围小于励端最低温度值范围.3.4 定子铁心温度场分析在对温度场进行建模时,考虑定子铁心轭部、齿部热源强度的不同,将定子铁心分成定子铁心轭部、齿部两大部分.由求解条件中热源强度可知,轭部热源强度明显低于齿部热源强度,因此可预想轭部温度会低于齿部温度,图6为定子铁心齿部和轭部温度分布可知,预想正确.轭部最高温度出现在冷却风路行程末端靠近齿部部分,温度值约为372.8 K,最低温度约为341.5 K;定子铁心汽端端部由于有两个径向风路,沿径向对定子铁心冷却效果好,因此径向风路部分铁心温度较低;沿轴向方向固体温度逐渐增加,轴中心后固体温度开始大范围上升,温度低的范围越来越小;励端铁心端部径向风道部分温度分布情况与汽端类似,不同的是温度值偏高,约为339.2 K;轭部较小半径部位与齿部相连,齿部由于热源强度大,温度值较高,影响轭部的温度变化,图中直观的显现为靠近齿部温度较其他位置都高,且沿气流走向范围慢慢变大.齿部温度分布趋势大致与轭部相同,均是沿轴向方向由汽端向励端温度逐渐增加,径向风路部分同样是低于周围其他位置处的温度值;但齿部温度增加趋势较快,大约在冷却气体行程1/4位置处速度已经开始较大范围、较大幅度增加;由于励端径向风路的存在,对附近的固体冷却效果好,使得最大温度值范围不是出现在最末端,而是在径向风路前端,温度值约为376.3 K.3.5 定子线圈温度场分析定子线圈冷却方式为水冷.虽然定子线圈热源强度很大,但是水的冷却效果好,能够及时的将热量带走.由图7(a)线圈水温度场可知,温度由励端向汽端方向较为均匀的增加,水温最高的部位位于线圈出口处,温度值约为342 K;如图7(b)图为线圈温度场分布,与水温度场基本一致,沿水流方向线圈温度逐渐增加,末端由于水温较高,使得末端冷却较差,最高温度值为342 K.线圈温度分布与水温度场由于数值相差较小使得温度场分布基本相同,为清楚地区分水温与铜温度的差别,列出出口处截面温度分布图,如图8所示,能明显看出出口水温与铜温度的差别.靠近空心线圈部分冷却明显,使得该部分的铜温度明显低于远离空心线圈铜的温度,在远离空心线圈方向温度逐渐增加,但数值相差不大,温度值在341 K~342 K之间变动.设计方进行实验后得到线圈最高温度标准值为362 K,计算所得值为342 K,两者相对误差为5%;冷却水温参考值为353 K,计算所得水温最大值为342 K,相对误差为3%,两个误差均在允许范围内,认为计算准确.1)冷却气体最大温度值出现在冷却风路末端磁屏蔽较大半径位置处,温度值约为398.1 K;气隙靠近齿部部分温度较高,最大温度值出现在气体行程末端,约为359 K;2)汽端磁屏蔽最高温度出现在两径向风路所夹固体区域Y轴方向较大直径位置处,温度约为391.2 K.励端磁屏蔽在较大半径位置最高温度值为399.9 K,与厂方最高温度值358 K相对误差为11.7%;3)汽、励两端压板内侧出现最高温度,温度值分别为362 K、376 K;压板外侧为对流换热面,温度值较低;4)定子铁芯整体沿冷却气体行程逐渐升高,而齿部轴向温升较快;轭部温度场最高温度出现在冷却风路行程末端靠近齿部部分,温度值约为372.8 K;齿部最高温度出现在径向风路前端,温度值约为376.3 K;5)定子线圈与冷却水温度沿流向逐渐升高,至出口处达到最大温度,温度值基本相同,数值为342 K,与所给实验值误差为5%、3%.【相关文献】[1] 赵前成.大型4极汽轮发电机转子通风冷却研究[D].重庆:重庆大学,2012.[2] 赵飞飞.大型汽轮发电机转子通风冷却研究[D].重庆:重庆大学,2012.[3] 李伟力,付敏,周封,等.基于流体相似理论和三维有限元法计算大中型异步电动机的定子三维温度场[J].中国电机工程学报,2000,20(5):14-21.[4] 焦晓霞,管春伟,李伟力,等.汽轮发电机不同冷却介质对定子传热特性的影响[J].电机与控制学报,2011,15 (2):54-62.[5] 霍菲阳,李勇,李伟力,等.大型空冷汽轮发电机定子通风结构优化方案的计算与分析[J],中国电机工程学报,2010,30(6):69-75.[6] N.GRECH, A. MEHDI, P. K. ZACHOS, et al. Effect of Combustor Geometry on Performance of Airblast Atomizer Under Sub-atmospheric Conditions [J]. Engineering Applications of Computational Fluid Mechanics, 2012, 6(2): 203-213.[7] X.MARGOT, S. HOYAS, A. GIL, et al. Numerical Modelling of Cavitation: Validation and Parametric Studies [J]. Engineering Applications of Computational Fluid Mechanics, 2012, 6(1):15-24.[8] 路义萍,刘涔钰,李梦启,等.某凸极同步电动机三维流场数值模拟[J].电机与控制学报,2012,(9):7-12.[9] 王芳,郭瑞倩,安志华,等.空冷发电机定子三维温度场分布与试验对比[J].电机与控制学报,2013,12:46-50.[10] 路义萍,郑国丽,韩家德,等.副槽及出风口结构尺寸对汽轮发电机转子三维温度场的影响[J].中国电机工程学报,2011,31(26):90-96.[11] 王芳,董惠,安志华,等.大型汽轮发电机定子变结构对温度场的影响[J].哈尔滨理工大学学报,2013,18(6):95-99.[12] 路义萍,汤璐,丰帆,等.隐极同步电动机冷却空气流场特性研究[J].中国电机工程学报,2013,15:86-91+12.[13] 陶文铨.数值传热学[M].西安:西安交通大学出版社,2001:1-2.[14] 史峰,徐忠.k-ε两方程模型的改进及应用[J].空气动力学学报,1991,9(2):260-264.[15] 王福军.计算流体动力学分析—CFD软件原理与应用[M].北京:清华大学出版社.2004:1-13,31-78.。

摘要汽轮机是发电厂三大主要设备,汽轮机的启动是指汽轮机转子从静止状态升速至额定转速,并将负荷加到额定负荷的过程。

在启动过程中,汽轮机各部件的金属温度将发生十分剧烈的变化,从冷态或温度较低的状态加热到对应负荷下运行的高温工作状态。

因而汽轮机启动中零部件的热应力和热疲劳、转子和汽缸的胀差、机组振动都变化很大,将严重威胁汽轮机的安全,并使整个电厂发电负荷降低,经济损失严重。

分析汽轮机启动中的特点,并及时采取相应对策和正确的运行方式对保证设备健康水平和安全、经济运行有深刻的意义。

本文以哈汽600MW汽轮机的启动过程为研究对象,分析与探讨了启动过程中蒸汽温升率的计算方法,并在此基础上研究了蒸汽初温与转子金属温度的匹配问题,使得汽轮机启动过程优化。

同时对启动过程中的换热系数进行了计算与比较。

关键词:启动;寿命分配;安全性;目录摘要 (I)1绪论 (1)1.1 课题背景和意义 (1)1.2 高压加热器的作用介绍及分类 ......................... 错误!未定义书签。

1.3本课程研究的主要内容和任务 .......................... 错误!未定义书签。

2 高压加热器停运的热经济性分析 (3)2.1概述 (3)2.2 回热系统常见故障分析 (5)2.3 高压加热器停运的热经济性计算分析 (5)2.4与没有切除高压加热器是全厂热经济性指标对比 (15)3 高压加热器的运行对安全性的影响分析 (17)3.1高压加热器的启停及运行原理 (17)3.2高压加热器的停运故障分析 (18)3.3高加设计、运行及维护的注意要点 (23)3.4 降低高压加热器停运率的途径 (25)3.5 用汽轮机变工况法分析汽轮机的安全性 (26)4. 结论与展望 (29)4.1 结论 (29)4.2 展望 (29)1绪论1.1 课题背景和意义近年来,我国的电力工业发展十分迅速,供电能力大幅度提高,电网容量不断增大,用电结构也相应变化,电力供求之间矛盾也日益突出,电网峰谷差也日益加剧,迫使大型火电机组频繁的参与调峰运行。

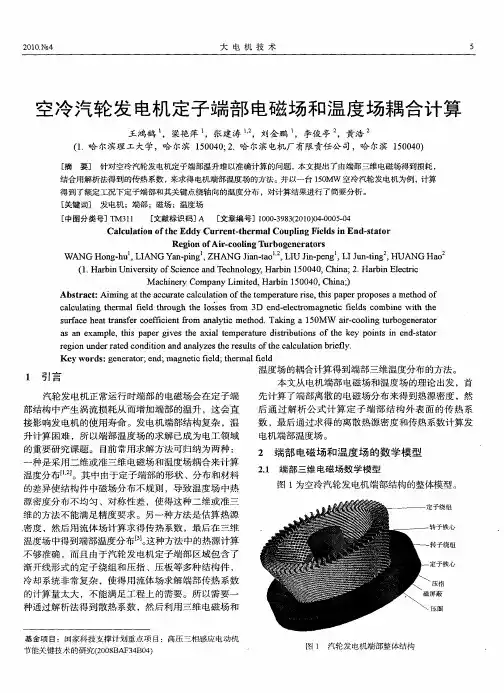

某新型通风方式空冷汽轮发电机转子三维温度场路义萍;陈朋飞;邓海燕;韩家德【摘要】某空冷汽轮发电机转子冷却风道采用新型通风方式,为了分析该转子内部温度分布特点,建立了该汽轮发电机转子8号槽半轴向段整体结构模型。

依据计算流体动力学(CFD)原理,采用有限体积法,对转子三维温度场进行了计算。

得到了冷却空气、绕组、绝缘材料、槽楔、铁心的温度分布,以及副槽段径向风孔内表面传热系数。

结果表明:该种通风方式下,绕组温度沿轴向逐渐升高;转子端部绕组温度较低,绕组峰值温度位于副槽段转子中心对称面处。

该结论为大型空冷汽轮发电机转子热设计提供理论参考。

【期刊名称】《电工技术学报》【年(卷),期】2010(000)011【总页数】7页(P29-35)【关键词】温度场;数值模拟;转子;汽轮发电机;通风方式【作者】路义萍;陈朋飞;邓海燕;韩家德【作者单位】哈尔滨理工大学机械动力工程学院,哈尔滨150080【正文语种】中文【中图分类】TM3111 引言近年来,随着空冷汽轮发电机单机容量不断增大,风路逐渐加长,针对转子冷却,即使电机容量相同,国内外不同厂商采用的通风方式也各不相同[1-3]。

例如,山东齐鲁电机厂采用ALSTOM设计的通风方式[2],转子冷却风路采用轴向对称分布,半轴向段风路由三部分组成,一路由护环下方进入空心导体,由线圈极中心线处的本体大齿上的通风槽排出;一路由护环下方进入空心导体,沿轴向流过一段长度后,通过空心导体的径向风孔排入气隙;第三路是由转子护环下进入绕组下面的副槽,沿轴向流入转子中部,之后沿径向流入转子空心绕组,在绕组内轴向流过一段长度后,分别通过绕组的径向通风孔排入气隙。

东方电机厂研发的发电机转子线圈则采用分段轴向直接冷却方式,沿转子 1/2轴向长度,共设3路半通风,即槽部2路通风,与文献[2]相同,但端部1路另加补风[1]。

哈尔滨电机厂生产的空冷汽轮发电机转子通风方式端部与齐鲁电机相同,但本体部分采用轴径向与副槽混合通风方式[3-4]。

发电机转子温度计算公式发电机转子温度的计算公式是基于热力学和电磁学原理的。

在发电机运行过程中,转子会产生热量,这个热量是由电阻、磁阻和机械摩擦等因素引起的。

转子温度的计算可以通过以下公式来实现:转子温度 = 环境温度 + 热量产生率× 转子运行时间其中,环境温度是指发电机所处的周围温度,通常以摄氏度或华氏度表示。

热量产生率是指转子单位时间内产生的热量,可以通过发电机的额定功率和额定效率来计算。

转子运行时间则是指发电机运行的时间长度,通常以小时为单位。

为了更准确地计算转子温度,还需要考虑到转子的材料特性和散热条件。

不同材料的导热性能不同,散热条件也会因发电机的设计和工作环境而有所不同。

因此,在实际计算中,需要根据具体情况对公式中的参数进行调整。

为了保证发电机的正常运行和安全性,转子温度应该控制在一定的范围内。

一般来说,发电机的转子温度不应超过其材料的最高耐温。

如果转子温度过高,会导致转子材料的热膨胀、热应力增加,甚至损坏发电机的绝缘层。

因此,及时监测和控制转子温度对于发电机的安全运行至关重要。

除了通过计算公式来预测转子温度,还可以通过温度传感器来实时监测转子温度。

温度传感器可以安装在转子的关键位置,将转子温度转化为电信号,通过仪表或自动控制系统进行显示和记录。

这样可以及时发现转子温度异常,并采取相应的措施,避免发电机的损坏和事故的发生。

在实际运行中,还需要注意转子温度的均匀分布。

如果转子温度存在不均匀分布,会导致转子受力不均衡,增加转子的振动和噪声,甚至引发机械故障。

因此,在发电机的设计和维护中,应该采取措施来提高散热效果,保证转子温度的均匀分布。

发电机转子温度的计算是确保发电机安全运行的重要环节。

通过准确计算转子温度和实时监测转子温度,可以及时发现转子温度异常,并采取相应的措施。

这样可以保证发电机的正常运行,延长发电机的使用寿命,提高发电机的运行效率。

因此,在发电机的设计、运行和维护中,需要重视转子温度的计算和控制。