各个系数的 值参见

P3541本 章附录。

❖综合影响系数对应力的影响

关于静应力:

零件的极限应力

e lim 即为材料静强度极限;

关于变应力:

e 不受k、和的影响。

可以将 作e分解:

e ae m e

其中, m为e静应力成分,故:

m e m lim

而 ae则受 k、 和 影响,考虑到有:

静应力

min max m 、 r 1

变应力关系:

m

1 2

(

max

min

)

a

1 2

(

max

min

)

r min max

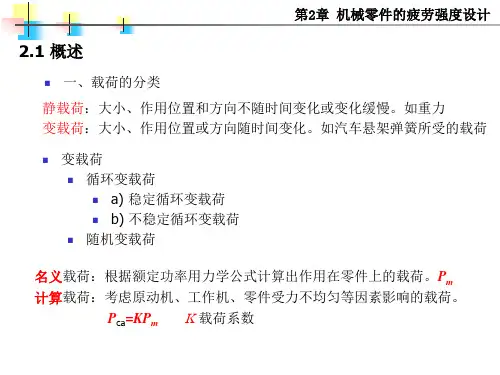

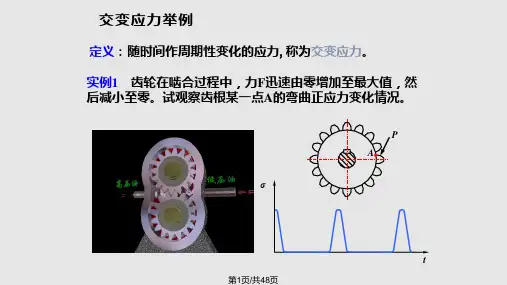

注意: 1)变应力是由变载荷产生的,也估计是由静载荷产生 的。

2)在变应力作用下,零件产生的是疲劳破坏。

四、变应力作用下机械零件的失效形式—

1、概

—金属疲劳简

算应采用应力值进行计算。

3.N 106 ~ 107

次疲劳区

该段曲线只有延性材料(如钢)才有,而对于脆性材料(如有色金属及

其合金等)则无此区域。该段曲线对应的应力称为持久疲劳极限。

不同的失效概率,材料的S-N曲线也不同,失效概率依照正态分布。 一般,一批相同的试样在相同的载荷下进行试验,取其中50%未发生疲 劳破坏前的循环次数N为试验次数,即可靠度R=0、5时的极限应力及其 N作S-N曲线,故不同的可靠度下有不同的S-N曲线。

试验得rN0

r

N0——循环基数; N0=(1~10) 106

这样:

m rN

N

m r

N

0

C

rN

rm

N0 N

KN r

(N C

N

N