机械零件的疲劳强度

- 格式:ppt

- 大小:1.37 MB

- 文档页数:78

机械零件的疲劳强度与疲劳断裂什么是疲劳强度和疲劳断裂?疲劳强度是指材料在反复受到应力载荷作用下,发生疲劳断裂之前的最大应力强度。

疲劳断裂是指材料在反复应力作用下发生的突然断裂,它是一种重要的机械零件失效模式。

为什么要研究疲劳强度与疲劳断裂?在机械设计中,许多工作条件会引起局部应力集中,导致机械零件受到疲劳应力的作用。

如果机械零件的疲劳强度不够高,就会发生疲劳断裂,导致机械零件失效。

因此,研究疲劳强度和疲劳断裂是为了保证机械零件的可靠性和安全性。

影响机械零件疲劳强度与疲劳断裂的因素机械零件的疲劳强度和疲劳断裂受到许多因素的影响,以下是一些常见的因素:1.材料特性:材料的强度、韧性和疲劳寿命等特性会影响机械零件的疲劳强度和疲劳断裂。

一些金属材料具有较高的疲劳强度和疲劳韧性,而一些非金属材料则较低。

2.载荷特性:载荷的频率、幅值和载荷类型(拉伸、压缩、扭转等)对机械零件的疲劳强度和疲劳断裂有着重要影响。

高频率和大幅度的载荷容易导致疲劳断裂。

3.制造工艺:制造过程中的缺陷(如裂纹和夹杂物)会使机械零件的疲劳强度降低,从而增加疲劳断裂的风险。

4.工作环境:工作环境中的温度、湿度和腐蚀等因素也会影响机械零件的疲劳强度和疲劳断裂。

如何评估机械零件的疲劳强度与疲劳断裂?评估机械零件的疲劳强度和疲劳断裂是一个复杂的过程,通常需要借助实验和数值模拟等方法。

1.实验方法:通过设计和进行疲劳试验,可以获取机械零件在不同应力载荷下的疲劳寿命和断裂情况。

实验方法可以帮助工程师确定不同材料和设计方案的疲劳强度,并提供实际应用中的可靠性数据。

2.数值模拟:利用计算机仿真方法,可以预测机械零件在特定工况下的疲劳强度和疲劳断裂情况。

数值模拟方法可以节省时间和成本,并帮助工程师在设计阶段优化零件的几何形状和材料选择。

如何提高机械零件的疲劳强度?为了提高机械零件的疲劳强度,可以从以下几个方面进行优化:1.材料选择:选择具有较高疲劳强度和疲劳韧性的材料,例如高强度钢、铝合金等。

机械疲劳强度的计算公式引言。

机械疲劳强度是指材料在受到交变载荷作用下所能承受的最大应力,是评价材料抗疲劳性能的重要指标之一。

在工程设计中,准确计算机械疲劳强度对于保证产品的可靠性和安全性至关重要。

本文将介绍机械疲劳强度的计算公式及其相关知识。

机械疲劳强度的概念。

机械疲劳强度是指材料在受到交变载荷作用下所能承受的最大应力。

在实际工程中,材料往往会受到交变载荷的作用,例如机械零件在运转过程中会受到交变载荷的作用,这时就需要考虑材料的疲劳强度。

疲劳强度与材料的抗拉强度、屈服强度等力学性能密切相关,但又有所不同。

疲劳强度是在交变载荷作用下,材料发生疲劳破坏的最大应力,而抗拉强度、屈服强度是在静态载荷作用下,材料发生破坏的最大应力。

机械疲劳强度的计算公式。

机械疲劳强度的计算公式是根据材料的疲劳试验数据和疲劳寿命曲线来确定的。

根据疲劳试验数据,疲劳强度与静态强度之比的数值在0.3~0.9之间。

常用的机械疲劳强度计算公式有双曲线法、极限应力法、应力循环法等。

双曲线法是一种常用的机械疲劳强度计算方法,其计算公式如下:\[ S_e = S_u \cdot (1 k \cdot \log(N_f)) \]其中,\( S_e \)为机械疲劳强度,\( S_u \)为材料的抗拉强度,\( k \)为常数,\( N_f \)为疲劳寿命。

极限应力法是另一种常用的机械疲劳强度计算方法,其计算公式如下:\[ S_e = \frac{1}{2} \cdot S_u \cdot (1 + \frac{1}{n}) \]其中,\( n \)为材料的应力循环指数。

应力循环法是根据材料在交变载荷下的应力循环曲线来计算疲劳强度的方法。

其计算公式如下:\[ S_e = \frac{1}{2} \cdot S_u \cdot (1 + R \cdot K_f) \]其中,\( R \)为载荷比,\( K_f \)为应力比例系数。

以上三种方法都是根据材料的疲劳试验数据和疲劳寿命曲线来确定机械疲劳强度的计算公式,不同的方法适用于不同的材料和载荷情况。

机械设计之机械零件的疲劳强度引言在机械设计中,疲劳强度是评估机械零件是否能够在长时间使用过程中承受载荷和弯曲等作用力的重要指标之一。

疲劳强度不仅关乎机械零件的寿命和可靠性,还直接影响到机械装置的安全性能。

本文将介绍机械零件的疲劳强度分析方法,包括疲劳寿命预测、疲劳极限分析、疲劳强度评估等内容。

疲劳寿命预测疲劳寿命是机械零件在特定载荷下能够承受的循环次数。

疲劳寿命预测的目的是为了确定机械零件在特定工作条件下的可靠性。

常用的疲劳寿命预测方法有下面几种:1. 基于SN曲线的方法SN曲线(Stress Number Curve)揭示了应力与循环次数之间的关系。

通过测试材料在不同应力水平下的循环寿命,并绘制SN曲线图,可以预测不同应力水平下的寿命。

这种方法适用于不同材料在常温下的疲劳寿命预测。

2. 基于应力途径的方法应力途径是指机械零件在循环载荷下的相对应力历程和持续时间。

通过测量机械零件在不同应力途径下的寿命,并绘制应力途径图,可以预测不同应力途径下的寿命。

这种方法适用于复杂加载情况下的疲劳寿命预测。

3. 基于损伤积分的方法损伤积分是指在单位时间内损伤累积的指标。

通过测量机械零件在不同加载条件下的损伤积分,并与材料的损伤裕度相比较,可以预测机械零件的寿命。

这种方法适用于快速变化的加载情况下的疲劳寿命预测。

疲劳极限分析疲劳极限是指机械零件在循环载荷下的最大承载能力。

疲劳极限分析的目的是为了确定机械零件能够承受的最大载荷和疲劳寿命。

常用的疲劳极限分析方法有如下几种:1. 基于拉伸试验的方法拉伸试验是测量材料在拉伸载荷下的应变和应力变化的试验。

通过拉伸试验和应力-应变曲线,可以确定材料的疲劳极限。

这种方法适用于静态或低周疲劳加载条件下的疲劳极限分析。

冲击试验是测量材料在动态或高速加载条件下的力学性能的试验。

通过冲击试验和载荷-位移曲线,可以确定材料的疲劳极限。

这种方法适用于动态或高速加载条件下的疲劳极限分析。

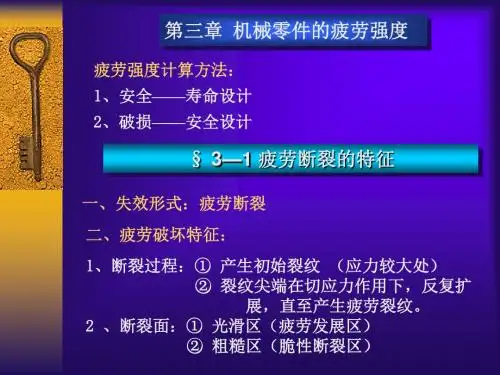

第3章机械零件的疲劳强度㈠基本内容:1. 疲劳断裂特征;2.疲劳曲线和疲劳极限应力图;3.影响机械零件疲劳强度的主要因素;4.许用疲劳极限应力图;5.机械零件的疲劳强度;6.稳定变应力时安全系数的计算;7.规律性非稳定变应力时机械零件的疲劳强度;㈡重点与难点:1重点:疲劳曲线和疲劳极限应力图;许用疲劳极限应力图;影响机械零件疲劳强度的主要因素;机械零件的疲劳强度;稳定变应力时安全系数的计算.2难点:绘制简化的零件疲劳极限应力图;根据许用疲劳极限应力图预测零件的失效;用图解法和解析法计算零件安全系数.㈢基本要求:1熟记疲劳曲线和疲劳极限应力图;2掌握材料的疲劳极限应力图与零件的许用疲劳极限应力图的区别;3掌握机械零件的疲劳强度的概念;4掌握零件的工作安全系数的计算方法.3.1 疲劳断裂特征在变应力下工作的零件,疲劳断裂是主要的失效形式之一。

表面无缺陷的金属材料,其疲劳断裂过程分为两个阶段:第一阶段是零件表面上应力较大处的材料发生剪切滑移,产生初始裂纹,形成疲劳源,疲劳源可以有一个或数个;第二阶段是裂纹尖端在切应力下发生反复塑性变形,使裂纹扩展直至发生疲劳断裂。

实际上,材料内部的夹渣、微孔、晶界以及表面划伤、裂纹、酸洗等都有可能产生初始裂纹。

因此一般说零件的疲劳过程是从第二阶段开始的,应力集中促使表面裂纹产生和发展。

疲劳断裂截面是由表面光滑的疲劳发展区和粗糙的脆性断裂区组成。

零件在变应力下反复变形,裂纹周期地压紧和分开,使疲劳发展区呈光滑状态,在电子显微镜下放大观察,有以疲劳源为中心,间隔为0.1 m一1 m的同心疲劳纹。

每一疲劳纹表示每次应力循环使裂纹延伸的结果。

人眼所见到的同心弧状前沿线是由于机器开停或载荷不稳定使裂纹前进不均衡所造成的。

当载荷稳定时,前沿线可能很轻微甚至没有。

此外,还可以看到自疲劳源向外辐射的条纹,称垄沟纹,粗糙的脆性断裂区是由于剩余截面静应力强度不足造成的。

截面大小与所受载荷有关。

机械零件的疲劳强度计算1.疲劳强度计算基础疲劳强度计算的基础是疲劳试验数据。

通过疲劳试验,可以得到不同应力水平下的应力与循环寿命的关系,即疲劳试验曲线。

然后通过统计方法,计算出零件在极限寿命设计条件下的疲劳强度。

2.标准疲劳曲线标准疲劳曲线是指确定零件疲劳强度的一种方法。

根据标准疲劳曲线,可以通过查表或计算,得到具体应力水平下的寿命和强度。

3.应力集中系数机械零件在实际工作中常常存在应力集中现象。

应力集中系数是考虑应力集中对零件疲劳强度影响的一个修正系数。

根据零件形状和载荷条件,可以确定相应的应力集中系数,从而修正零件的疲劳强度。

4.疲劳裕度系数疲劳裕度系数是指零件的实际应力与允许应力之比。

疲劳裕度系数是确定零件设计是否合理的一个重要参数。

如果疲劳裕度系数小于1,说明零件存在疲劳强度不足的风险;如果疲劳裕度系数大于1,说明零件在设计寿命内连续运行是安全的。

5.SN曲线法SN曲线法是一种常用的疲劳强度计算方法,通过试验或经验得到不同应力水平下的应力与寿命关系,即SN曲线。

通过与实际应力相比较,可以得到零件的寿命。

6.工程应力法工程应力法是一种简化的疲劳强度计算方法。

该方法根据零件在实际工况中的应力分布情况,选择合适的应力部位,计算得到平均应力,然后根据SN曲线法得到寿命。

7.有限元分析方法有限元分析方法是一种基于数值模拟的疲劳强度计算方法。

通过建立零件的有限元模型,并给定边界条件和载荷条件,可以计算出零件的应力分布情况。

然后通过与SN曲线法相结合,得到零件的疲劳寿命。

总之,机械零件的疲劳强度计算是一个复杂的工作,需要深入研究零件的应力分布、载荷条件、材料性能以及疲劳试验数据等方面,综合运用不同的计算方法和理论,以保证零件在实际工作条件下的安全性和可靠性。

机械零件的疲劳强度1. 引言疲劳是机械零件在长期循环载荷下发生破坏的一种现象。

在工程实践中,对机械零件的疲劳强度进行准确评估和预测是至关重要的。

本文将介绍机械零件的疲劳强度及其评估方法。

2. 疲劳强度的定义疲劳强度是指材料在循环载荷作用下承受的最大应力达到相应标准下的寿命。

在机械零件的设计和使用中,疲劳强度决定了零件的可靠性和寿命。

3. 影响疲劳强度的因素疲劳强度受多种因素影响,包括材料的性能、应力水平、循环载荷的频次、温度等。

以下是影响疲劳强度的主要因素:3.1 材料的性能材料的强度、韧性、硬度、断裂韧性等性能对疲劳强度有重要影响。

一般情况下,强度越高、韧性越佳的材料具有更高的疲劳强度。

3.2 应力水平应力水平是指机械零件在工作状态下承受的最大应力值。

应力水平越高,机械零件的疲劳强度相应较低。

3.3 循环载荷的频次循环载荷的频次是指机械零件在工作过程中受到应力循环的次数。

频次越高,机械零件的疲劳强度相应较低。

3.4 温度温度对材料的性能有直接影响,高温会导致材料的强度降低,从而影响疲劳强度。

4. 评估疲劳强度的方法为了准确评估机械零件的疲劳强度,工程师可以采用以下几种方法:4.1 经验公式法经验公式法是基于实验数据和经验公式来评估疲劳强度的一种方法。

通过统计分析和归纳,可以得到适用于不同材料和零件的经验公式,并进行计算和预测。

4.2 数值模拟方法数值模拟方法是利用计算机建立机械零件的有限元模型,并通过有限元分析软件对零件进行疲劳强度分析。

该方法可以较精确地评估零件的疲劳强度,但需要依赖于准确的材料性能和载荷条件。

4.3 实验方法实验方法是通过设计和进行疲劳试验来评估机械零件的疲劳强度。

通过在实验中施加不同的载荷条件和监测零件的变形和破坏情况,可以获得零件的疲劳强度。

5. 结论机械零件的疲劳强度是一个复杂的问题,在机械设计和使用中具有重要的意义。

疲劳强度的评估可以通过经验公式法、数值模拟方法和实验方法来进行。