汽车门把手气辅注塑工艺模拟分析

- 格式:pdf

- 大小:1.09 MB

- 文档页数:5

汽车内饰件气辅注塑工艺模拟分析摘要:随着经济的发展和社会的进步,中国轿车行业迅速发展,同时随着塑料工业的发展,塑料制品日益普及并广泛应用于汽车行业。

作为汽车重要配件之一的汽车塑料内饰件,由于具有一定的强度和韧性,可以多次重复加工,耐油耐污价格低,是其它装饰材料不可比拟的,在车型竞争和开拓市场中起着重要作用,因此提高汽车内饰件表观质量,对保证汽车产品质量和竞争力意义非常重大。

关键词:汽车内饰件;注塑成型;系统设计前言:随着互联网及现代科学技术的发展,汽车的普及量直线上升,逐渐成为人们生活中的必备工具,随着人们对于生活品质的追求,汽车的装饰也受到了越来越多汽车爱好者的欢迎与吹捧,理所当然,汽车内饰件从原来毫不起眼的产业发展成为如今炙手可热的行业,这是很多人意料之中的,很多新兴产业也意识到汽车内饰件的发展潜力,于是加大力度研究汽车内饰件的注塑成型方法,与此同时他们也知道质量的重要性,因此实现高效率高品质的汽车内饰件的注塑成型过程是汽车内饰件生产企业越来越重视的问题。

发展至今,展望我国汽车内饰件注塑成型方法,已经由原来的引进国外先进技术过渡到可以实现自主研发,并且技术已经日趋成熟。

在此我们就简单梳理一下这些汽车内部件注塑成型的方法,使汽车内饰件的注塑成型过程更加科学高效,最终生产出来的汽车内饰件更加环保安全,受到更多客户的欢迎。

1 成型模型的建立与分析1.1 内饰件注塑成型的模型建立汽车内饰件注塑成型的方法有很多,一般都有较为成熟的软件可以直接生成适合的模型,本文以AMI系统为例,这个系统具备了建模的效果,这样方便了生产商直接对内饰件进行注塑成型。

对于内饰件注塑成型的三维模型一般有Unigraphics NX,Pro/E,Solidworks等这些复杂的模型,利用这个软件系统选择合适的模型后,可以直接传输出一个IGES文件,随后可以使用Moldflow CAD Doctor这个绘图软件对已有模型进行边界、形状等各方面的修改与恢复,有利于以后操作的方便,然后再从CAD绘图软件中传导出成型的UDM文件,最终输入AMI系统中,就可以完成模型的输入,在这个过程中可以采用划分网格这个工具,方便内饰件模型的建成与检查修改。

气体辅助注射成型2.1气体辅助注射成型概述气体辅助注塑成型技术是一项新兴的塑料注射成型技术,此技术最早可追溯到1971年,美国尝试用加气注射成型方法制造中空鞋跟,但未取得成功,1983年英国采用低发泡注射成型法制造建筑材料时衍生出控制塑料制品内部压力的成型方法,称之为气体辅助注射成型.该技术很快得到迅速的发展,推动各行业的进步。

1、气体辅助注射成型的适用范围气体辅助注射成型最大的优点是制品由于中空结构使刚性增加而不用增加质量,有时还能减轻.由气体辅助注射成型制品有两大类:1)封闭式气道封闭式气道制品主要是由一个厚壁截面和气体穿行的通道组成.如门把手、扶手、框架结构、中空管等.2)开放式气道开放式气道制品主要是薄壁元件,类似于传统的加强筋结构制品。

2、气体辅助注塑技术的优点主要有:1)制品残余应力降低2)翘曲变形较小3)减少/消除缩痕4)更大的设计自由度5)制品综合性能提高6)与结构发泡相比,制品外观质量的到改善7)中空制品有以下特点-—更加易于填充——物料流动距离更长-—刚度与质量之比更大8)与实心制品相比成型周期缩短9)合模力吨位要求降低10)注射压力降低11)气道取代热流道系统从而使模具成本降低3、气体辅助注塑技术的缺点主要有:1)专利使用权限制。

2)附加的成本,一方面是气体辅助注射成型的专用设备要求的一定的附加费用;另一方面是气体的使用。

3)气体喷嘴的设计及位置的选择相当的困难。

4、材料大多数热塑性塑料都可用于气体辅助注射成型加工,表1-1列出了一些常用的材料聚醚酰亚胺HDPE5、设计注意事项:气体辅助注射成型制品的优化设计需要注意以下三点:1)气道布局的优化2)气道尺寸与制品相关3)平衡物料填充方式气道在模腔内的布局既包括气体喷嘴的定位,也包括气道进入模具位置的选择,气体会沿着阻力最小的方向向前流动。

在物料进入模具之后,模腔中压力最小的地方必须靠近气道的末端,这个压力差会促使气流沿着预期流道前进,从而推动物料充满整个型腔。

来源于:注塑塑料网/浅析气体辅助注塑成型工艺气体辅助注塑有改善外观、节约材料、缩短周期、减低内应力等优点。

但是由於气辅工艺发展的时间不长,在调试中气体不易控制,加上许多初次接触的工艺人员经验不足,常常会造成生产中废品增多。

本文着重说明气体辅助成型工艺、结构特点及成型缺陷的应对措施。

工艺原理气辅成型(GIM)是指在塑胶充填到型腔适当的时候(90%~99%)注入高压惰性气体,气体推动熔融塑胶继续充填满型腔,用气体保压来代替塑胶保压过程的一种新兴的注塑成型技术。

它是将熔融的树脂通过高压,高速注入型腔,再把高压气体引入到制件的壁厚部位,产生中空截面,驱动熔体完成充填过程并进行保压(如图1所示)。

在气辅成型工艺调试时,需要注意以下因素:1.对於气针式面板模具来讲,气针处压入放气时,最容易产生进气不平衡,造成调试更加困难。

其主要现象为缩水。

解决方法为放气时检查气体流畅性。

2.胶料的温度是影响生产正常进行的关键因素之一。

气辅产品的质量对胶料温度更加敏感。

射嘴料温过高会造成产品料花、烧焦等现象;料温过低会造成冷胶、冷嘴,封堵气针等现象。

产品反映出的现象主要是缩水和料花。

解决方法为检查胶料的温度是否合理。

3.手动状态下检查封针式射嘴回料时是否有溢料现象。

如有此现象则说明气辅封针未能将射嘴封住。

注气时,高压气体会倒流入料管。

主要现象为水口位大面积烧焦和料花,并且回料时间大幅度减少,打开封针时会有气体排出。

主要解决方法为调整封针拉杆的长短。

4.检查气辅感应开关是否灵敏,否则会造成不必要的损失。

5.气辅产品是靠气体保压,产品缩水时可适当减胶。

主要是降低产品内部的压力和空间,让气体更容易穿刺到胶位厚的地方来补压。

气辅成型优点1.减少残余应力、降低翘曲问题。

传统注塑成型,需要足够的高压以推动塑料由主流道至最外围区域;此高压会造成高流动剪应力,残存应力则会造成产品变形。

GIM中形成中空气体流通管理(Gas Channel)则能有效传递压力,降低内应力,以便减少成品发生翘曲的问题。

模拟注塑分析报告1. 引言本报告旨在对模拟注塑进行分析,并对其原理、应用以及优势进行说明。

模拟注塑是一种重要的工艺方法,用于生产塑料制品。

2. 模拟注塑原理模拟注塑是一种将可塑性材料加热熔化后,通过注塑机将熔融物料注入模具中形成特定形状的工艺。

注塑过程主要分为以下几个步骤:1.加料:将塑料颗粒或粉末投入注塑机的料斗中。

2.熔化:注塑机中的加热器将塑料加热并融化。

3.注射:通过注塑机的螺杆将熔融物料注入模具中。

4.冷却:待熔融物料填充模具后,冷却使其凝固。

5.脱模:待熔融物料完全凝固后,打开模具并将制品取出。

3. 模拟注塑的应用模拟注塑广泛应用于各个行业,包括汽车工业、电子电器行业、日用品行业等。

它可以生产出各种塑料制品,如塑料零件、塑料容器、塑料包装等。

模拟注塑的应用优势主要体现在以下几个方面:•生产效率高:模拟注塑可以实现自动化生产,提高生产效率。

•产品质量好:模拟注塑可以控制注塑过程中的温度、压力等参数,确保产品质量稳定。

•成本较低:模拟注塑生产的成本相对较低,可以大批量生产,降低单位产品成本。

4. 模拟注塑分析工具模拟注塑分析过程中常用的工具包括:•注塑模拟软件:通过建立模拟模型,模拟注塑过程并预测产品质量和性能。

•CAD软件:用于设计注塑产品的三维模型,并进行模拟分析。

5. 模拟注塑分析方法模拟注塑分析的方法主要包括:1.建立模拟模型:使用CAD软件将注塑产品进行三维建模,确定模具形状。

2.设定注塑参数:根据注塑材料的特性和产品要求,设定注塑参数,如温度、注射速度等。

3.进行模拟分析:使用注塑模拟软件,对注塑过程进行模拟分析,预测产品的填充、冷却和变形情况。

4.优化设计:根据模拟分析结果,对模具形状和注塑参数进行优化设计,以提高产品质量和生产效率。

6. 模拟注塑分析的应用案例以下是一个应用模拟注塑分析的案例:公司X需要生产一个塑料零件,要求精度高、壁厚均匀。

他们使用CAD软件设计了零件的三维模型,并使用注塑模拟软件进行了模拟分析。

汽车内饰把手气辅注射成型模具设计杜林芳;苗秋玲【摘要】采用满射型逆吹式气辅成型技术,对汽车内饰把手进行了模具设计.在溢料槽结构设计中,通过增设切断阀和使用热流道针阀式喷嘴,改善了溢料效果,克服了以往逆吹式气辅成型的缺点.浇口采用牛角式潜伏浇口,并通过合理选择顶出位置,保证了产品外观无浇口与顶出痕迹.该模具成型出的产品表面无缩痕,获得了良好的外观品质,较同类产品质量减轻了20%.%An injection mould for a car interior handle was designed by using an inverse blowing gasassisted molding technology in a full injection mode.When designing the groove structure for melt overflow,cut-off valve and hot runner nozzle were introduced into the mould so as to improve the efficiency of melt overflow and also to overcome the defects appearing in the inverse blowing gasassisted molding.With the use of a horn-shape latent gate and the reasonable setting of ejection position,the aspects without any gate and ejector marks were guaranteed for the injection molded parts.This mould has been used for the production of parts,and the products exhibit a good appearance as well as a lightweight feature with a reduction in weight by 20 % compared with the similar products.【期刊名称】《中国塑料》【年(卷),期】2017(031)004【总页数】4页(P102-105)【关键词】逆吹式;气辅成型;溢料槽;切断阀;缩痕【作者】杜林芳;苗秋玲【作者单位】河南机电职业学院机械工程学院,河南郑州451191;河南机电职业学院机械工程学院,河南郑州451191【正文语种】中文【中图分类】TQ323气体辅助注射成型技术(GAIM)[1]利用高压惰性气体注射到熔融塑料中形成中空截面的工艺特点,有效改善了壁厚不均匀塑件的表面品质,为产品的设计和成型提供了更大的自由度。

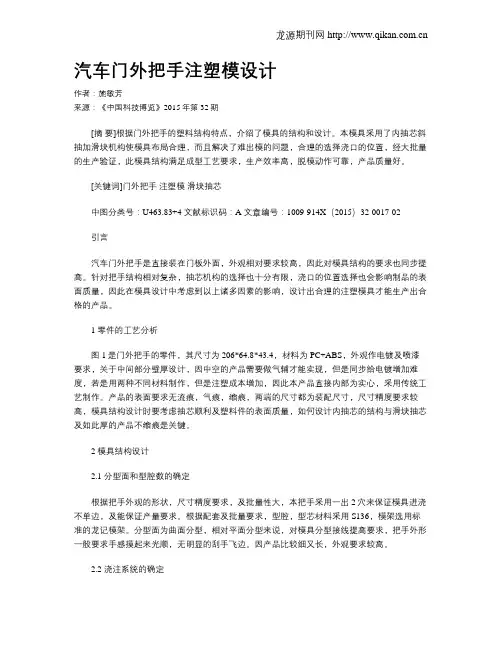

汽车门外把手注塑模设计作者:施敏芳来源:《中国科技博览》2015年第32期[摘要]根据门外把手的塑料结构特点,介绍了模具的结构和设计。

本模具采用了内抽芯斜抽加滑块机构使模具布局合理,而且解决了难出模的问题,合理的选择浇口的位置,经大批量的生产验证,此模具结构满足成型工艺要求,生产效率高,脱模动作可靠,产品质量好。

[关键词]门外把手注塑模滑块抽芯中图分类号:U463.83+4 文献标识码:A 文章编号:1009-914X(2015)32-0017-02引言汽车门外把手是直接装在门板外面,外观相对要求较高,因此对模具结构的要求也同步提高。

针对把手结构相对复杂,抽芯机构的选择也十分有限,浇口的位置选择也会影响制品的表面质量,因此在模具设计中考虑到以上诸多因素的影响,设计出合理的注塑模具才能生产出合格的产品。

1 零件的工艺分析图1是门外把手的零件,其尺寸为206*64.8*43.4,材料为PC+ABS,外观作电镀及喷漆要求,关于中间部分壁厚设计,因中空的产品需要做气辅才能实现,但是同步给电镀增加难度,若是用两种不同材料制作,但是注塑成本增加,因此本产品直接内部为实心,采用传统工艺制作。

产品的表面要求无流痕,气痕,缩痕,两端的尺寸都为装配尺寸,尺寸精度要求较高,模具结构设计时要考虑抽芯顺利及塑料件的表面质量,如何设计内抽芯的结构与滑块抽芯及如此厚的产品不缩痕是关键。

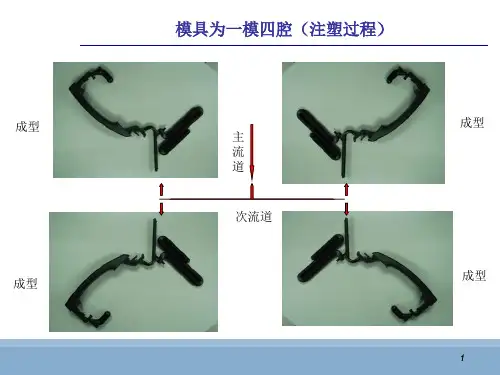

2 模具结构设计2.1 分型面和型腔数的确定根据把手外观的形状,尺寸精度要求,及批量性大,本把手采用一出2穴来保证模具进浇不单边,及能保证产量要求。

根据配套及批量要求,型腔,型芯材料采用S136,模架选用标准的龙记模架。

分型面为曲面分型,相对平面分型来说,对模具分型接线提高要求,把手外形一般要求手感摸起来光顺,无明显的刮手飞边。

因产品比较细又长,外观要求较高。

2.2 浇注系统的确定浇注系统的设计,要求熔体平稳有序地填充型腔,并在充填和凝固过程中把注射压力充分传递到各个部分,以获得组织紧密的塑件,因流道设计直接影响产品的外观,物性,尺寸精度和成型周期。

气辅注塑工艺利用了气体具有的高效压力传递性原理,使流程长的部位迅速充满而不至于产生缩痕,达到消除变形、降低注塑压力、减轻产品重量、提高设计自由度、节省塑料以及降低成本等目的。

气辅注塑工艺在实践中通常与注射量、注射速度及保压、气体压力及注气速度以及延迟时间等因素有关。

1.注射量气辅注塑工艺是采用所谓的“短射”方法,即先在模腔内注入一定量的料(通常为70%~99%),然后再注入气体,实现全充满过程。

熔胶的注射量与模具气道大小及模腔结构有很大的关系。

气道截面越大,气体越易穿透,掏空率也就越高,适宜采用较大的“短射率”。

但料量过多,则易发生熔料堆积,出现缩痕;料太少,则会导致吹穿。

这种气辅工艺中,保证气道与流料方向完全一致是非常重要的,因为这样才最有利于气体的穿透,气道的掏空率也能达到最大。

因此在模具设计时应尽可能实现气道与流料方向的一致性。

2.注射速度及保压实际生产中,在保证制品表面不出现缺陷的情况下,应该尽可能使用较高的注射速度,使熔料尽快充填模腔,这样熔料的温度保持性较好,有利于气体的穿透及充模。

在这一过程中,气体在推动熔料充满模腔后仍保持有一定的压力,相当于传统注塑工艺中的保压阶段,因此一般情况下气辅注塑工艺可以省却用注塑机来保压的过程。

但有些制品由于结构原因仍需使用一定的注塑保压来保证产品的质量。

不可使用高的保压,因为保压过高会使气针封死,腔内气体不能回收,开模时极易产生吹爆现象。

此外,保压高亦会使气体穿透受阻,加大注塑保压有可能使制品出现更大缩痕。

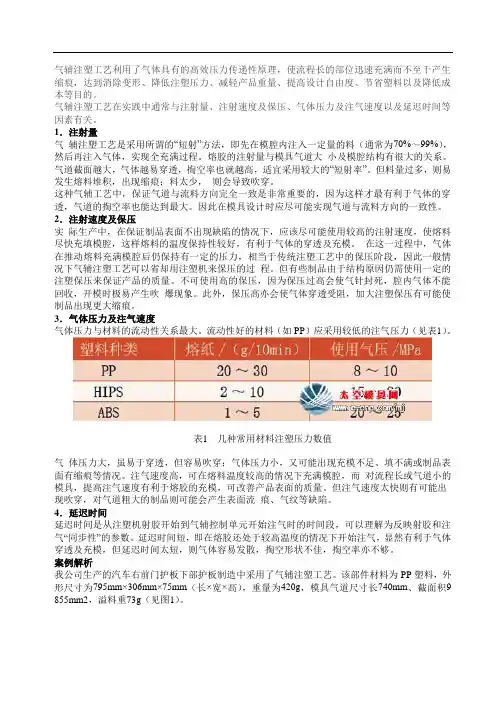

3.气体压力及注气速度气体压力与材料的流动性关系最大。

流动性好的材料(如PP)应采用较低的注气压力(见表1)。

表1 几种常用材料注塑压力数值气体压力大,虽易于穿透,但容易吹穿;气体压力小,又可能出现充模不足、填不满或制品表面有缩痕等情况。

注气速度高,可在熔料温度较高的情况下充满模腔,而对流程长或气道小的模具,提高注气速度有利于熔胶的充模,可改善产品表面的质量。

汽车门板注塑工艺分析及其注射模设计随着汽车制造技术水平的不断进步,人们对降低汽车能耗提出了越来越高的要求,这为塑料制件在汽车行业的推广应用提供了广阔的发展空间。

近些年来,塑料制件在汽车生产中的应用比例越来越大。

目前汽车的内外饰件已基本实现塑料化,为汽车减轻重量、节约成本和降低油耗发挥着重要作用。

塑料制件需要普及,并提高技术质量,模具作为工业母体必然要先行。

以下以某车型汽车门板为例,阐述其制造工艺及相关注射模具设计要点。

通常汽车拥有前、后两车门,按照门板包皮套分类可分为包皮套和不包皮套,按照门板外形特征,可分为喇叭网和无喇叭网门板。

其中包皮套门板的产品表面质量要求较低,而不包皮套门板的外观件质量要求很高,如产品表面不允许有熔接线、不允许顶白、强度要求高而且无毛刺等。

门板工艺性分析门板作为汽车的内饰件产品,根据车型的不同,尺寸大小有所不同。

图1所示为某车型汽车左前门装饰板,产品最大尺寸为835mm×520mm×90mm ,形状比较复杂,表面有皮纹,其中产品螺丝柱共21处,围绕产品周边一圈分布有7处倒扣,内部所有加强筋模具尺寸为小端0.8mm 、大端1.1mm 。

为防止产品飞边,喇叭网孔全部做在定模上,角度为8°。

图1 产品动模侧平面根据以上工艺性要求,本产品实际生产中材料选用PP-T20,缩水率为1.2%,平均壁厚2.5mm,采用1600t注塑机注射成形。

模流分析根据以上的产品结构及工艺性要求分析,模具设计为一模一穴式结构。

接下来我们采用MOLDFLOW对其注塑工艺性进行仿真分析,根据产品形状和注塑工艺,模具采用3点大水口设计,并配备搭接式侧浇口,流道尺寸直径为14mm,用调结阀控制进浇速度。

浇口详细位置如图2所示。

图2 热流道浇口位置在冷却系统方面,冷却水路(图3)采用直通和水塔式设计,水路直径设置为14mm、水塔为30mm,热嘴附近分布水路,以增强模具冷却效果并调节模具温度,因此极大地缩短了冷却时间和生产周期,提高了生产效率。

轿车后背门拉手注射模设计研究引言当今主流轿车的后背门拉手组件是由拉手基座和拉手组成,拉手基座通过螺钉及卡扣与后行李箱盖车门钣金连接,是车身主要结构件及受力件,部分拉手基座上还设计有倒车摄像头接入口。

后背门拉手是指开关汽车后行李箱时,操作者的手所接触部分,一般通过卡扣装配在拉手基座上,该零件要求有一定的强度、耐磨性及较好的柔韧性。

为保证开关汽车后行李箱门时手能准确可靠地握住拉手,后背门拉手设计为薄壁深桶结构,外侧表面设计皮纹。

1轿车后背门拉手形体分析轿车后背门拉手材料为PP+EPDM-T20,收缩率为1.012%,对注射模型腔和型芯的尺寸进行设计时需考虑注射材料的收缩率[1]。

塑件转角处均为圆角的斜端面长方形桶状,壁厚为1.5mm,分型面PL如图1中A-A剖视图所示。

塑件斜端面下方沿周存在型槽要素,该塑件型槽结构不会影响塑件的分型和脱模[2]。

但在图1中A-A剖视图可以看到,Ⅰ处存在2处2.7-1.5=1.2mm凸台“障碍体”要素[3],Ⅰ处也存在2处4.12-1.5=2.62mm凸台“障碍体”要素[3]。

塑件宽边上存在这4处凸台“障碍体”会阻碍轿车后背门拉手的脱模,故需要采用内抽芯机构解决塑件的脱模问题[4,5]。

塑件2个窄边处各存在2处加强筋,因加强筋一直延伸到塑件斜端面下方的沿周型槽,不阻碍脱模,只需在动模型腔相应位置设计成型加强筋的型槽即可。

2拉手分型和脱模结构注射分型如图2(a)所示,塑料熔体通过流道和浇口进入型芯镶件3和型腔板镶件7之间的型腔中成型轿车后背门拉手。

动模与定模打开,动定模以分型面PL分型,如图2(b)所示。

如果塑件5在推杆8的作用下被顶出10mm,根据塑件5脱模与抽芯距离的关系,长短斜推杆抽芯移动距离计算为:bc=ab×tgα,其中ab=10mm,α=9.5°,bc的距离即为长短斜推杆平移抽芯的距离,将数据代入公式得:bc=1.67mm。

上式计算表明,塑件两侧的2个短斜推杆4和2个长斜推杆6在型腔板镶件7斜槽中,在推杆8的作用下,4个长短斜推杆随着滑块9向塑件5中心平行移动距离为1.67mm,实现与塑件5的脱模。

注塑模课程设计姓名:专业:材料成型及控制工程学号:指导老师:2011年1月3日一、塑件成型工艺性分析1、塑件结构分析车门拉手如图所示,是一种常见的塑料工件,广泛用于汽车制造行业,材料为工程塑料ABS,根据工件形状分析,浇注系统应短粗,料口截面稍大,熔料流程不宜长,壁厚中等。

模具设计为上下开模,推杆顶出。

2、塑件原材料分析ABS,全程丙烯腈-丁二烯—苯乙烯共聚物.它将PS,SAN,BS的各种性能有机结合起来,兼具韧、硬、刚相均衡的优良性能。

其一般不透明,外观呈浅象牙色、无毒、无味。

燃烧火焰呈黄色,有黑烟,燃烧后会软化变焦。

其冲击强度高,电性能良好。

热变形温度较低,属无定形材料,吸湿性强流动性中等,宜取高料温、模温.ABS对成型工艺条件的要求:料筒温度(℃):150—170(后段)165—180(中段)180-200(前段)喷嘴温度:170℃—180℃,模具温度:40℃—60℃压力:注射压力:可大到110Mpa,保压压力:可大到100Mpa注射速度:为避免材料分解,一般采用较高的注射速度。

成型时间(S):注射时间0-5 ;保压时间20-90冷却时间20—120;成型周期50—2203、塑件的尺寸精度根据塑料的收缩,注射成型条件,塑件形状,模具结构等要求,按SJ1372—1978标准,塑件工件尺寸为自由尺寸,故选用MT5精度等级查取公差,±1。

0,±0。

46。

4、表面质量塑件对外观要求不高,表面质量一般。

但要成型情况良好,不应有明显和较长的熔接痕。

二、注射成型机的选择与型腔数的确定1、由proe辅助可计算得塑件体积和投影面积:塑件实体的体积为V1=50614,材料密度ρ=1.05g×10-3/塑件质量=1。

05×50614/1000=53。

14g。

单侧投影面积=3537本模具采用的是直接浇口浇注系统,凝料较小,按塑件质量的0.6倍选取,故凝料=53。

14×0.6=31。

气体辅助注塑成型技术研究气体辅助注塑成型技术通过在熔体注塑过程中引入高压气体,获得高表面质量、高尺寸精度的塑料制件,从而克服了常规注射成型工艺难以一次成型壁厚差异大、结构复杂的注塑件的局限性,目前已经在国内外家电、汽车等众多行业获得推广应用。

本文介绍了气体辅助注射成型技术原理、特点、优势、适用范围及发展前景,分析了气辅成型制品的典型气道截面形状以及常见的工艺缺陷问题,并以保险杠、把手等汽车零部件为例阐述了气体辅助注塑成型工艺在汽车行业应用的技术优势。

标签:气辅注塑成型;汽车注塑件;设计原则;工艺1 气体辅助注塑成型技术概述1.1 气体辅助注塑成型的技术原理与技术特点气体辅助注塑成型技术是20世纪90年代初兴起于欧洲的一种创新性的塑料成型技术。

该技术的主要成型原理为:在塑料熔体填充成型模具的过程中,利用可控制的高压气体(通常为氮气)注入到塑料熔体内部,从而推动塑料熔体充填全部模具型腔,并通过高压气体在熔体内部形成的中空气道对塑料熔体施加保压压力,从而可以实现一次性生产壁厚差异大、结构复杂的注塑制件。

由于气体注入的位置及压力可以灵活设置,大大提高了汽车、家电、日用品等众多行业注塑制件的设计自由度,被称为注塑成型行业继螺杆注塑机以来的又一项革命性技术[1]。

气体辅助注塑成型技术的优势:(1)节省材料10%~50%;(2)锁模力降低30%~70%;(3)提高生产效率20%~40%;(4)消除制品的缩痕、翘曲等缺陷。

1.2 气体辅助注塑成型技术的应用范围由于高压气体注入注塑制件内部后形成中空气道,因此气辅注塑成型技术对于杆类或棒状制件具有显著的节省原材料效果,例如冰箱/电器把手件、座椅扶手等厚壁实心类注塑制件。

采用气体辅助注塑成型技术,不仅可以节省原材料高达20%-40%,而且由于高压气体由内向外的保压作用,还可以取得优异的表面质量。

此外,气体辅助注塑成型技术还可以有效地提升大型平板类制件的成型尺寸精度,抑制或消除平板类制件常见的翘曲变形缺陷,例如車门板、冰箱托盘、汽车内外饰件等平板类制件采用气体辅助注塑成型工艺,可以通过合理设计和利用制件的加强筋结构,在加强筋根部开设气体通道,从而有效减小或消除平板件因截面壁厚差异产生的内应力,达到降低或消除翘曲变形的目的。

汽车内饰件气辅注塑工艺模拟分析摘要:在分析制件结构及其工艺的基础上,简述了模型前的处理,从确定浇口及进气口位置和气辅注射工艺模拟分析两个方面进行了注塑模拟分析,在实验验证中获得了与模拟分析一致的结果。

关键词:moldflow;气辅注射成型;模拟分析;工艺参数;汽车内饰件作为一种新型的塑料加工技术,气体辅助注射成型( gas-assisted injection molding,简称gaim)可以有效的提高产品的精度和解决产品的变形问题,从而达到减少塑料材料的使用和模具设计周期缩短的目的。

气辅成型技术的使用范围非常的广泛,从汽车内饰件到大型家具、家电外壳和手柄等都可见该种技术的应用。

本文以汽车内饰件为例,在moldflow的mpi/gaim的帮助下模拟分析了气体辅助注射。

一、制件结构和工艺分析图1为零件结构的三维模型图,采用基本壁厚为25毫米的改性pp作为零件的材料,在截面的设计上,选择了壁厚可达20毫米的三角形形状。

由于普通注射工艺的缺陷造成必须采用可以适应该零件的壁厚和形状结构的复杂的气辅注射成型工艺成型。

二、模型前处理就目前而言,moldflow的mpi/gaim分析模块支持的是3d网格和midplane网络。

另者,基于零件复杂的结构和提取困难的中性面考虑,在本文中使用了3d网格来对零件进行划分。

3d网格有着非常明显的优势,其设计出的模型质量高。

自动设置气道、分析精度高。

但是3d网格操作繁琐,处理复杂麻烦,且对计算机的性能要求特别高。

图2为局部3d网格划分图。

三、注塑模拟分析1.确定浇口及进气口位置基于对最佳浇口位置、零件结构、气辅注射工艺等考虑,选定了图3中所示的a、b两个为,选定c点作为气体注射点。

2.气辅注射工艺模拟分析选定50℃作为模具温度,选定230℃作为熔体温度,采取欠料注射方式,零件末端开设溢料槽以确保厚壁气体的溢出。

(1)对方案1模拟结果的分析将a选定为浇口的位置,在浇口的60毫米左右的地方设定为进气口,在气体最大气压为6mpa的情况下将欠料注射进去,溢料槽选定的尺寸为边长等于40毫米的正方体。

汽车门把手气辅注塑工艺模拟分析

狄金叶1郭星星2谭洪恩

(1中国海洋大学青岛学院,机械学院,山东,胶州266300;阿特拉斯科普柯,山东,青岛266033

摘要:利用Moldflow软件,使用田口法对汽车门把手进行气辅成型模拟分析,以气道长度为质量指标进行研究,预测其缺陷,寻求较佳的工艺参数组合及各工艺因素的影响程度和影响趋势。

经实际验证与模拟分析结果一致,为同类产品提供参考。

气辅成型;数值模拟;田口法;Moldflow;气道

A

TP391.721001 -9456(2011)05 -0012 -04

Simulation of Gas-Assisted Injection Molding for Automotive Door Handle

DI Jin-yeGUO Xing-xingTAN Hong-en

2011-04-01

狄金叶(1982 -).女,硕士.助教,主要研究方向:模具CAD/CAM/CAE。

E-mail:djy414@ 163.com。

另一方面

实验气道结果图

结语

@@[1] 蒋志辉,郑国辉,李倩,等.基于田口技术及BP神经网络的气辅注 射成型工艺优化[J].轻工机械,2009,27(2):12 -16.@@[2] 陈已明,彭响方,赖鹏.基于Midplane网格单元Hypermesh与 Moldfflow的网格前处理[J].塑料科技,2007,35(3):66-69.@@[3]刘爽爽,褚忠,王进,等.汽车内饰件气辅注塑工艺模拟分析[J]. 塑料,2010,39(3):118 -120.

@@[4]蒋晶,李倩,侯树森.工艺参数交互作用对气辅成型制品质量的影 响研究[J].工程塑料应用,2008,36(7):26 -29.

@@[5]李光明,傅建,李军,等.气辅注射工艺参数对气体穿透能力的影 响[J].塑料工业,2005,33(5):122 -24

@@[ 1 ] Lee G B,Chen S H, Huan8 G R,et al. Micro-fabricated plastic chips by hot embossing methods and their application for DNA Separation and dectection[ J]. Sensors and Actuators,2001 ,75(1-2) :142 - 148. @@[ 2 ] Turcott E, Nguyen K T. Microstructure development during the injection molding of PET/LCP blend [ J ]. Ploymer Engineering & Science, 2001,41 (4) :603 -617.

@@[3] Zhang Y N, Li K, Ren L Y. Casting performs for microstructured polymer optical fibre fabrication [ J ]. Optics Express, 2006,12 ( 14 ) : 5541-5547.

@@[ 4 ] Chou S Y, Krauss P R,Renstrom P J. Nanoimprint lithography[ J ]. Vae Sci Technol,1996,14(6) :4129-4133.

@@[ 5 ] Tan H ,Gilbertson A, Chou S Y. Roller nanoimprint lithography [ J]. Vac Sci Technol,1998,16(6) :3926-3928.

@@[6] Youn S W, Ogiwara M, Goto H. Prototype development of a roller imprint system and its application to large area polymer repfication for a microstructured optical device [ J ]. Materials Processing Technology, 2008,202:76 - 85.。