汽车保险杠注塑模具热流道系统热平衡分析及设计术

- 格式:pdf

- 大小:506.75 KB

- 文档页数:4

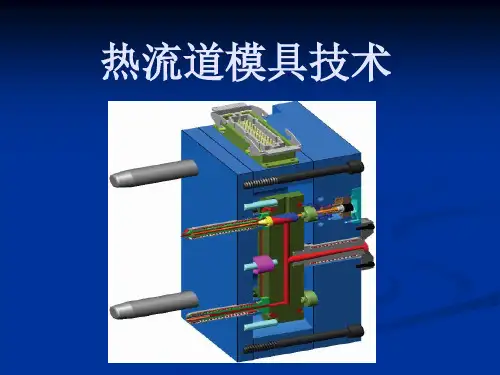

熱澆道模具之設計與分析吳國英金屬工業研究發展中心摘要模具熱澆道系統係利用加熱持溫方式將射出成型機料管內之塑料保持融熔狀態,以供射出成形時將塑料注入模穴中。

因此模具在成形產品之後並不會有澆、流道等廢料產生,有助於材料的節省及成形週期的縮短。

又熱澆道系統可視為是射出成型機料管之延伸,故射出成形的過程中,壓力的傳遞較傳統冷澆道模具有效率,對於精密射出成形製程所需要之射出壓力及保壓壓力均能有效的提供,產品精密程度大幅提昇。

但熱澆道系統所產生之高溫對於模具的精密度有很大的影響,當母模溫度升高至100℃時,其熱變形量將造成模具無法正常合模,造成生產不順利,甚至損壞模具。

因此熱澆道模具之設計必須將熱傳因素考量周全,模具之冷卻系統以及熱變形量均需計算在內。

本研究開發一組八模穴之熱澆道模具,利用有限元素分析方法模擬分析熱傳狀況,以確實設計模具之冷卻、模溫控制系統。

運用模流分析技術模擬分析熱澆道系統之壓力損失狀況,以改善熱澆道中熱流板的效率。

提高熱澆道模具之開發成功機率,並降低失敗風險。

關鍵字:熱澆道、精密模具、模流分析。

一、一、前言塑膠射出成型製程中對於流道所產生的廢料,各家生產廠商均極力想要降低其比例,以節省材料成本。

而最具效果者無非是採用熱澆道結構來進行生產,熱澆道模具又稱作無澆道模具,顧名思義即此類模具生產時不會產生澆、流道等廢料,因此在原料的應用上可以達到100%的使用率。

熱澆道模具的優點有以下數點:1. 1.原料成本低,沒有廢料回收的問題,成型材料的利用率高。

2. 2.成型週期短,可縮短充填時間,冷卻時間以及開關模時間等。

3. 3.成型溫度及壓力較低,產品的殘留應力較小,產品品質較佳。

4. 4.自動化生產程度較高。

以上所列之優點,其中指出熱澆道模具系統其射出壓力較小,係因熱澆道系統可視為射出成型機塑化料管的延伸,利用加熱器加熱熱流板及熱嘴,所以融熔態樹脂在射入熱流板及熱嘴中並不會冷卻凝固,依然保持融熔狀態,並承受射出壓力將樹脂注入模穴中,完成射出成型週期。

汽车发动机舱盖冷热流道注塑模具设计作者:***来源:《时代汽车》2022年第04期摘要:針对汽车发动机舱盖的结构特点和技术要求,采用斜顶杆抽芯机构,解决了内部结构不规则,有倒扣、脱模困难等问题。

该产品尺寸较大,注塑充填同样存在困难,为保证产品充填质量,节约材料,提高生产率,故采用多点冷热流道相结合的浇注系统。

关键词:发动机舱盖斜顶抽芯充填热流道1 引言汽车中的塑料件通常尺寸都比较大,结构复杂,为了提高产品质量以及节约成本,提高生产效率,在一些大型的汽车塑料件的模具设计中,越来越多的采用热流道技术[1-3]。

下面介绍一款某品牌的汽车发动机舱盖的热流道注塑模具设计。

针对这种大型薄壁,且内部又有倒扣的塑料件模具设计,供设计人员借鉴参考。

2 塑料件结构分析汽车发动机舱盖塑件外形尺寸为1395mmX490mmX75mm,平均壁厚2.5mm,表面粗糙度Ra0.8,产品表面不能有明显的流痕以及顶白现象。

塑件内部结构有2处倒扣,要求卡扣有足够的强度;塑件具有一定的支撑作用,设计有大量的加强筋。

塑件还有多处靠破面,容易形成熔接痕和困气。

机舱盖要经受-40℃~140℃左右的温度,对材料的耐热性、传导性、对流性要求较高,故材料选为PA6+GF15,收缩率为1.0045。

结构如图1所示。

3 模具结构分析塑料模具的模具结构在设计时应结合产品的结构,材质以及使用性能和使用环境,还要充分考虑后期成型的结构工艺性,确保模具结构的最优化[4]。

具体分析如下:(1)根据塑料件尺寸规格,采用一模一腔。

(2)充填区域较大,采用多点进浇结构。

(3)预防短射,需提高充填速度,选用热流道系统。

(4)塑料件有大量的加强筋,要合理设计镶拼件结构。

(5)塑料件有两处倒扣,采用斜推抽芯结构。

4 模具结构设计根据产品结构及尺寸限制,模具采用一模一腔、多点热流道注塑的设计形式。

本着设计适用的原则,选用非标模架,规格380mmX820mmX350mm,如图2所示:4.1 成型零件设计4.1.1 分型面设计机舱盖为内部结构件,对分型线要求一般,该制件分型线取投影面的边界线,制件周边高低断差较大,导致分型面存在局部插破面和靠破面,为简化整个分型面,采用以低点为基准,结合插破、靠破做为辅助,将分型面设计为平面[5],如图3所示。

在模具设计与制造过程中,为了缩短模具设计周期和降低模具成本,计算机辅助设计CAD 和计算机辅助分析技术得到了普遍的推广和应用。

模流分析技术能够预测填充时间、注塑机所需注塑压力、锁模力等指标,优化注塑成型方案,提高生产效率,同时也能分析翘曲变形、凹痕等成型缺陷,验证模具冷却系统的合理性。

研究了点胶口进料的储物盒注塑模具结构,利用MOIDFLOW软件对储物盒注塑过程模具模拟分析,通过改变模具浇注系统和冷却系统结构的设计,对比模流分析中的表面缩痕指数、顶出温度时间及总翘曲变形量等指标,优化模具结构,研究了储物盒盖塑件在模流分析环境下构建4因素4水平正交试验,通过极差分析法得到了优化后的注塑工艺参数,指导模具实际设计与制造。

研究了汽车中央通道储物盒注塑模具结构,利用串联油路的油缸完成倒装式模具结构的推出机构系统设计。

通过三维软件和MOIDFIOW软件对塑件工艺过程和结果的研究,对本工作有一定的启发,但没有解决大尺寸储物盒塑件注塑模具的重点和难点问题。

本工作以车载内置物盒为研究对象,分析了塑件结构特点和难点,利用NX/CAD模块设计了成型结构零件、多种类型冷却回路及新颖的模具顶出机构系统等,运用MOIDFIOW软件对塑件注塑成型过程进行模拟并分析了数据结果。

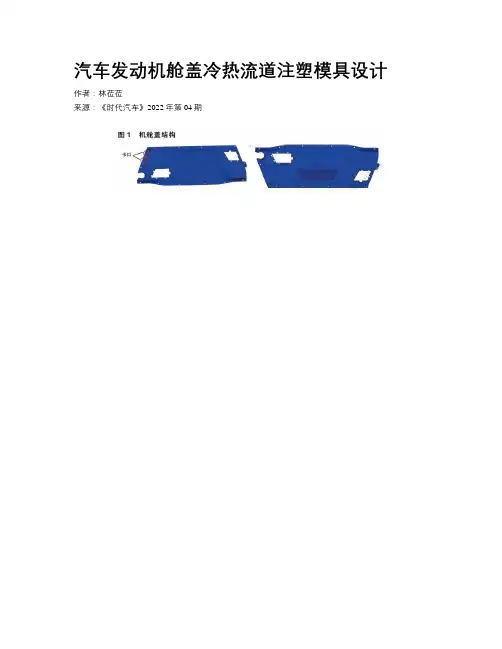

1、塑件成型工艺分析车载内置物盒结构见图1,塑件尺寸约为360MMX205MMX210MM,尺寸较大,盒体较深,平均壁厚约 2.57mm,体积约为8.114X105mm3材料选择丙烯腈-丁二烯-苯乙烯共聚物(ABS)与聚碳酸酯PC混合物,以ABS为主,它具有高耐磨性、强抗腐蚀性、高冲击强度等优点,常用于汽车零部件、传动零件等。

车载内置物盒塑件要求较高的内部成型质量,内表面要求光滑,外部成型没有飞边,塑件整体无缺陷。

塑件两侧有选择凹槽、安装卡爪及侧凹孔,可以设计斜导柱侧向抽芯整体滑块机构来实现。

塑件背部有外凹和内凹机构可以考虑通过整体滑块机构和镶嵌件来完成成型。

保险杠注塑模具设计与制造摘要:本论文采用文献综述的方式,通过对现有文献的梳理和分析,建立汽车保险杠注塑模具设计与制造的理论指导体系,研究了汽车保险杠注塑模具发展现状,以此为基础提出了注塑模具设计和制造的优化策略。

随着现代工程技术的不断发展,汽车保险杠已成为现代汽车的一个重要构件。

汽车保险杠的质量与性能直接影响车辆的安全和美观度,因此保险杠的注塑模具设计与制造也显得尤为关键。

协同体现在汽车保险杠的方方面,有设计协同、材料协同、制造协同、装配协同。

面通过合理的模具设计和制造工艺,可以实现高效、高品质、低成本的生产过程,提高模具的使用寿命和生产效率。

然而,保险杠注塑模具设计与制造面临着很多挑战和难点,如如何在保障产品质量的前提下提高生产效率,并解决注塑中可能出现的缺陷和问题等。

关键词:注塑模具;保险杠;制造协同1.引言随着现代工程技术的不断发展,汽车保险杠已成为现代汽车的一个重要构件。

汽车保险杠的质量与性能直接影响车辆的安全和美观度,因此保险杠的注塑模具设计与制造也显得尤为关键。

通过合理的模具设计和制造工艺,可以实现高效、高品质、低成本的生产过程,提高模具的使用寿命和生产效率。

然而,保险杠注塑模具设计与制造面临着很多挑战和难点,如如何在保障产品质量的前提下提高生产效率,并解决注塑中可能出现的缺陷和问题等。

因此,本论文旨在探讨汽车保险杠注塑模具设计与制造的技术难点和解决方案,分析注塑模具的设计原理、生产流程、结构特点等,结合实际案例进行案例分析,为汽车注塑模具设计和制造提供参考。

本论文采用文献综述的方式,通过对现有文献的梳理和分析,建立汽车保险杠注塑模具设计与制造的理论指导体系,研究了不同工艺参数对模具性能的影响,以此为基础提出了注塑模具设计和制造的优化策略。

2.汽车保险杠设计与制造中的协调2.1设计协同汽车保险杠设计协同是一种集体协作的设计模式,旨在将设计师,工程师,生产制造人员以及营销销售人员之间的沟通和协作最大化,从而实现更高效更优质的汽车保险杠设计。

汽车注塑模具设计与结构分析摘要:随着社会的发展,人们生活水平日益提高,汽车逐渐成为了人们生活的一部分。

人们对汽车的要求也越来越高,不仅要求汽车具有良好的使用性能,而且追求汽车具有良好的外形轮廓和舒适美观的内饰。

汽车外饰件主要指前后保险杠、轮眉、进气格栅、散热器面罩、防擦条等通过螺栓和卡扣或双面胶连接在车身上的部件。

在车身外部主要起装饰保护作用,主要由塑料件构成。

因此注塑模具的质量是影响汽车外饰的重要因素,研究汽车保险杠的模具设计具有重大的意义。

关键词:模具;模具设计;注塑;成型;保险杠模具是用以取得符合质量要求的塑料制品的关键之一,注塑用的模具应切实符合制品尺寸、精度及形状的要求。

模具设计合理与否直接影响塑料制品的收缩率,由于模具型腔尺寸是由塑料制品尺寸加上所估算的收缩率求得的,而收缩率则是由塑料生产厂家或工程塑料手册推荐的一个范围内的数值,它不仅与模具的浇口形式。

浇口位置与分布有关,而且与工程塑料的结晶取向性(各向异性)。

塑料制品的形状、尺寸、到浇口的距离及位置有关。

因此,在设计模具时必须考虑这些影响因素与注塑条件的关系及其表观因素,如注塑压力与模腔压力及充模速度、注射熔体温度与模具温度、模具结构及浇口形式与分布,以及浇口截面积、制品壁厚、塑料材料中增强填料的含量、塑料材料的结晶度与取向性等因素的影响。

上述因素的影响也因塑料材料不同,其它成型条件如温度、湿度、继续结晶化、成型后的内应力、注塑机的变化而不同。

1、可制造性分析1.1开模方向和分型线设计保险杠在开始设计时首先要确定其开模方向和分型线,检查零件所有断面是否存在无法脱模的负角,尽量避免侧壁凹槽或与脱模方向垂直的孔,以保证尽可能减少抽芯机构和消除分型线对外观的影响,这样可简化模具结构。

(1)开模方向确定后,产品的加强筋、卡扣、凸起等机构尽可能设计成与开模方向一致,以避免抽芯减少拼缝线,延长模具寿命。

(2)保险杠的开模方向一般为车身坐标X方向,如果开模方向设计成与X轴不一致,则必须在产品图中注明其夹角。

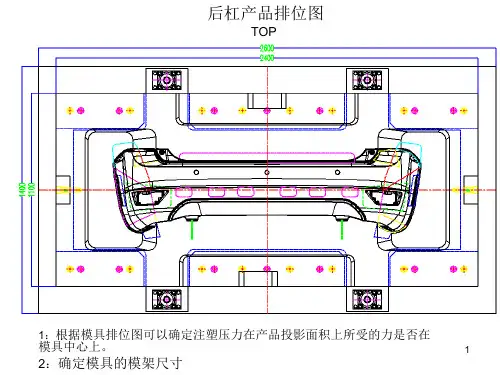

汽车保险杠注射工艺分析及注射模设计吴晓峰;杨晓巍【摘要】通过对保险杠塑件结构分析,确定模具整体成型和顶出脱模机构,通过模流分析,确定注射浇口位置、布局和形式,介绍了保险杠注射模设计、制造中的关键点,同时也体现了模流分析软件和UG设计软件对模具设计的作用.【期刊名称】《模具制造》【年(卷),期】2018(018)004【总页数】5页(P40-44)【关键词】保险杠;模流分析;浇口;模具设计;模流软件【作者】吴晓峰;杨晓巍【作者单位】长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心河北保定071000;长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心河北保定071000【正文语种】中文【中图分类】TQ320.661 引言汽车后保险杠是汽车最重要的外观件之一,早期的汽车保险杠采用金属制造,但现代的汽车后保险杠都采用塑料材质[1],随着现代汽车产业的发展,汽车保险杠作为一种重要的安全缓冲配置一直走在革新的道路上。

今天的汽车前、后保险杠除了保持原有的防护缓冲功能外,还要求其与车体造型和谐与统一,同时出于对油耗的考虑,保险杠也更加追求自身的轻量化[2]。

为了达到这种目的,目前汽车前、后保险杠大都采用塑料材质,高级轿跑多采用碳纤维材质,由于碳纤维造价昂贵,出于对成本的考虑,中、低端车都采用了塑料材质。

现代大多的汽车企业为保证装车后的造型均匀过渡、和谐统一,都采用了光影检测手段,即用平行光线对装配好的车外观造型进行照射,然后通过光影在车身上形成的“斑马线”是否均匀,来判断车身外观是否满足均匀过渡要求,这就要求塑件不能出现较大变形或缩坑问题。

本文主要阐述外分型保险杠的注射工艺分析、模流分析及保险杠模具设计及制造中关键点[3]。

2 保险杠工艺性分析保险杠作为汽车的外饰件塑件,根据车型的不同,尺寸大小有所不同。

图1所示为长城汽车某车型前保险杠,塑件最大尺寸为1,675×626×605mm,结构复杂,两侧倒扣采用外拉滑块结构出模,其中雾灯安装点共6个、大灯安装点共4个全部采用斜顶结构出模。

多型腔注塑模具的流道平衡多型腔注塑模具的流道平衡,听起来是不是有点复杂呢?但其实这就像做饭,调料用得好,味道就棒。

流道平衡也是这样,得掌握好每个细节,才能保证产品的质量。

要知道,在这个竞争激烈的时代,谁的产品好,谁就能赢得客户的心。

咱们今天就聊聊这个话题,轻松点,让大家一听就明白。

什么是流道呢?简单来说,流道就是注塑时塑料流动的通道。

就像咱们吃火锅,底料在锅里煮,汤底在锅边流动。

要是锅里某个地方温度太高,别的地方又冷冷的,那锅里的东西肯定煮得不均匀,味道也差。

流道也是同理,要让塑料在模具里流动均匀,才能做出漂亮的零件。

流道平衡的重要性就来了。

大家想象一下,生产一批零件,结果发现某些零件变形,甚至不合格。

这可真是让人捶胸顿足,恨不得把模具扔掉。

流道不平衡,流动不均,塑料冷却速度不同,零件自然就出问题。

想想那些期待产品上市的日子,结果却因为流道问题拖延,那心情可真是“急得像热锅上的蚂蚁”。

在流道设计上,咱们得注意很多细节。

比如,流道的长度、宽度、形状都得合适。

太短了,塑料来不及流动;太长了,又可能造成冷却不均。

这就像买衣服,合身的才好看,太紧或太松,穿着都不舒服。

设计时还得考虑到流体力学,真是个脑筋急转弯的活。

不过,别怕,只要经验积累够,慢慢就能掌握其中的诀窍。

再说说流道的温度控制。

你想啊,塑料在加热过程中,有些地方热得快,有些地方慢,结果就是一边软一边硬。

想想你煮牛奶,锅底烫得快,边缘却还是凉的,牛奶可就没法均匀了。

流道要保持均匀的温度,就得合理布置加热器和冷却管道。

这个过程就像调和乐器,得让每个音符都在同一个节奏里,才能演奏出美妙的乐曲。

大家常说,细节决定成败。

在流道平衡上,这句话同样适用。

每个小小的变化,都会影响到最终的结果。

比如流道的表面光滑度,越光滑,塑料流动得越顺畅。

想象一下,水流过石头,石头光滑,水流得飞快;反之,水流得慢,变成了泥潭。

制造时,模具的清理、维护也得跟上,不能让灰尘、杂质影响到流动效果。

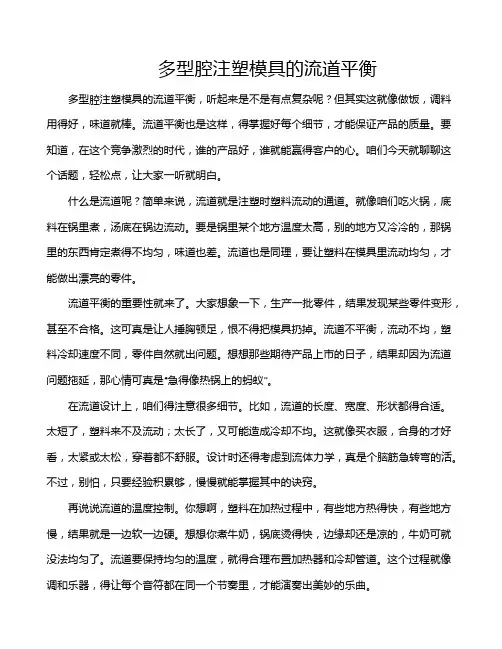

如何保持热流道系统流道的平衡?文/热恒热流道如果可能的话,应使用自然平衡热流道系统流道来平衡进入模穴的熔胶流动。

让熔胶平衡地流入模穴是高品质塑件之先决条件,藉由改变流道的尺寸与长度可以达成自然平衡的流道系统。

假如无法达成自然平衡之流道系统,可以改用人工平衡流道系统,经由改变浇口尺寸获得相似的平衡充填,但是会显著地影响浇口的冷凝时间,进一步影响塑件的均质。

应用模流分析软件的流道平衡工具,可以使人工平衡流道系统变得更节省时间和成本,并且获得平衡充填的塑件,参阅图1。

图1 人工平衡流道系统之成形塑件要平衡流道系统,促成熔胶流向距离竖浇道最遥远的模穴,可以缩减充填其它模穴的流道口径。

但必须注意到,太小的流道口径可能使流道内的熔胶提前凝固,造成短射;另一方面,小口径流道会增加剪切热,使熔胶黏滞性降低,造成更快速的充填。

此外,应该牢记非标准规格的流道口径会增加模具的制作成本与维修成本。

人工平衡流道系统有可能因为塑料差异就射出不同品质的塑件,所以需要更严谨地控制成形条件。

只要成形件稍有变化,充填模式就可能改变,造成不平衡的充填。

在流道设计的最终阶段,模流分析软件可以协助确认流动速率对于流道系统设计的敏感度,并且决定适当的成形条件。

例如,使用鱼骨形流道系统时,不同的进浇速率会造成不同充填模式。

一般而言,低进浇速率将先充饱远离竖浇道的模穴;高进浇速率则先充饱靠近竖浇道的模穴。

原因在于低进浇速率的熔胶流动到第一个浇口时,会因流动阻力而流向流道的其它部分,等到流道系统内充满熔胶之后,上游的第一个浇口因部分熔胶凝固而产生较大的流动阻力,于是,下游的模穴较先充饱,如图2所示。

图2 使用不同射出速度之不平衡流道系统的流动模式。

第44卷第3期时代农机2017年3月V o l.44N o.3TIMES AGRICULTURAL M ACH INERY M a「.2017基于M o l d f l o w汽车保险杠的模流分析林伟健u(1.桂林电子科技大学机电工程学院,广西桂林541004曰2.广西科技大学鹿山学院,广西柳州545616)摘要:合理利用CAE软件对塑料制品进行前期模拟分析,能为产品的模具设计和成型过程提供科学的参考依据。

文章以某汽车前保险杠为例,利用Moldflow软件对其进行模流分析,重点对充填、流动的过程和塑件在成型过程中存在 的表面缺陷和变形情况进行了分析。

通过分析,可以预知在成型过程中潜在的问题和产品可能产生的缺陷,为模具设计 和成型过程提供最佳的工艺参数。

采用该方法可以实现模具的优化设计,提高生产效率和产品质量。

关键词:Moldflow;模流分析;优化设计中图分类号:U463.326 文献标识码:A文章编号:2095-980X(2017)03-0083-02 Analysis of Mold Flow Based on Moldflow Automobile BumperLIN Wei-jian12{l.College of Mechanical and Electrical Engineering,Guilin University of Electronic Technology,Guilin,Guangxi 541004, China;2.Lushan University,Guangxi University of Science and Technology,Liuzhou,Guangxi 545616,China)Abstract:It is reasonable to use CAE software to carry on the preliminary simulation analysis to the plastic products,and to provide the scientific reference for the mold design and forming process of the product.In this paper,a kind of front bumper is used as an example,and the mold flow analysis is carried out by using Moldflow software.The process of filling and flowing is analyzed,and the surface defects and deformation in the forming process are analyzedThrough analysis,can predict the potential problems in the molding process and the possible defects in the product,for the mold design and molding process to provide the best process parameters.The method can be used to optimize the design of mold,improve production efficiency and product quality.Key words tMoldflowgmold flow analysis;optimization design随着塑料加工行业的发展,注射成型已成为塑料制品的重要成型加工方法。

关于热流道系统的常见问题原因分析及解决1.热分流板达不到设定的温度原因:热电偶接触不良或失效,加热丝短路,加热丝接线太松或太短。

处理:检查热电偶接触是否正常,接线是否正确,检查发热丝回路。

2.热分流板升温太慢原因:某一根加热丝断路或接线太松,热分流板空气空隙不足,隔热垫片上过度冷却,热电偶接触不良。

处理:对所有加热丝进行检查,增加空气间隙,在定模固定板上增加隔热板,或降低对定模板固定板的冷却,检查热电偶接触是否良好。

3.热分流板温度不稳定原因:热电偶接触不良。

处理:检查热电偶。

4.熔体中存在金属碎片原因:注塑机螺杆上的碎片,注塑材料中的金属碎片。

处理:清除金属碎片,修补螺杆,过滤塑料中的杂质。

5.热分流板与热喷嘴结合面漏胶原因:膨胀量计算不对,定模固定板材料太软,热分流板短时间温度太高,O 型密封圈的安装有问题。

处理:重新计算并检查膨胀量,更换有适当硬度的定模固定板,更换已损坏的零部件各密封圈。

6.型腔无填允 1 原因:熔化温度太低,注射压力太小,浇口太小,热喷嘴太小,模温太低,熔胶筒的喷嘴口太小,热喷嘴堵塞。

处理:提高热喷嘴和分流板的温度,提高注塑压力,扩大浇口,提高模温,安装大规格喷嘴,加大熔胶口出料口,清除堵塞物。

7热喷嘴流延原因:回抽(倒索)不够,熔化温度太高,浇口太大,浇口冷却不足,运用了不正确的热喷嘴类型。

处理:加大回抽(倒索)量,降低热喷嘴温度或模温,选用合适的嘴头,加工正确的浇口尺寸。

8.热喷嘴不能正常工作原因:加热丝或热电偶有问题,热喷嘴堵塞,热喷嘴膨胀量计算不对处理:检查/更换加热丝,检查/更换热电偶,清洁热喷嘴,重新计算热喷嘴的膨胀量。

9制品上有较多飞边原因:注塑压力过高,温度过高,分模面平整质量差,锁模力不足,模具底板或注塑机动模/定模板不平整。

处理:降低注塑压力,降低热喷嘴/分流板/模具温度,增加锁模力,修整模具,修整注塑机动模/定模板。

10制品上或浇口区域产生焦印,焦痕原因:模具上排气不足,注射速度过快,浇口窝嘴尺寸不对,材料烘干不够。

汽车保险杠模具结构设计

植才华

【期刊名称】《工程塑料应用》

【年(卷),期】2022(50)8

【摘要】针对汽车保险杠尺寸较大、结构呈拱形,为降低模具成本,动模型芯采用拼接结构,并将型芯中间的镶件垫高。

为保证定模板的强度,定模采用整体结构,并在分型面上设计枕位,由枕位连接定模板两端,可有效防止定模变形。

为了保证产品的注塑质量,采用直喷嘴+顺序喷嘴的多个热流道浇注。

为了方便修剪水口料,将直喷嘴附近的产品浇口位设计成凹坑结构。

为了防止直喷嘴里温度较低的材料进入型腔,在直喷嘴对应浇注位的内表面设计圆柱,当作冷料井。

针对产品两端的扣边,根据聚丙烯料弹性较大的特性,在定、动模分模后,用滑块将产品的两端往两边拉开,使扣边脱离动模型芯底部后,再将产品顶出。

通过采用“集水块+直通式+水井式”的冷却水温度控制系统,可使模具温度保持均匀。

采用油缸带动顶出系统脱模,可以使顶出系统运动平衡。

经生产验证,该模具结构合理,脱模动作简单,注塑产品形状稳定。

【总页数】6页(P97-102)

【作者】植才华

【作者单位】肇庆市技师学院

【正文语种】中文

【中图分类】TQ320.63

【相关文献】

1.汽车保险杠注塑模具导入管理

2.汽车保险杠注射模具设计关键技术

3.汽车前保险杠热成形模具设计

4.基于内分型结构的汽车保险杠注塑模具设计

5.保险杠模具自动翻转清洗系统结构设计及有限元分析

因版权原因,仅展示原文概要,查看原文内容请购买。

瓶盖模具热流道供应商讲解:正确设计热流道模具的规则下面讨论正确设计热流道模具的一些一般规则。

热平衡的考虑热流道模具——不注意所使用的热流道系统——遇到的最普通的问题是由于不适当的热平衡造成的。

这一不足可能是很多不同因素的结果。

例如,用绕制的加热元件的外加热热流道喷嘴的问题可能是热传递表面太小而导致热流道系统彻底的失败。

当使用管形加热器时,如果没有适当的支座,可能出现同样的问题。

在这种情况下,管形加热器和安放管形加热器孔间的空气间隙的绝热作用一方面可能导致在管形加热器里热量的积聚,另一方面至少引起局部不合理的加热,即使加热功率已正确决定了。

在管形加热器里热量的积聚通常引起管形加热器过早失效,即缩短了管形加热器的使用寿命。

现已证明把管形加热元件嵌入在加工粗糙的通道中放入的热传导粘接剂中是成功的。

因为根据热流道板的布置,这些管形加热元件能分别地适应局部的加热要求,在许多情况下,它们能有助亍改善热平衡。

当采用合理的工艺规程时,即——避免在热传导粘结剂中夹带空气——管形加热元件和安放管形加热元件通道的全部表面用热传递枯结剂涂覆——对于处理热传递粘结剂,要遵守制造厂。

操作规程这样,管形加热元件的使用寿命就会延长,对失效的敏感度也会减小。

由于热传递粘结剂的脆性和破碎的可能性,管形加热元件的通道必须覆盖好。

根据传热的原理,最好用光亮的冷轧铝板或抛光的铝板固定在热流道板上来达到这一目的。

对于热流道板上均一的热平衡的要求主要包括尽可能没有局部的温差,因为当探针(鱼雷体)是由热流道系统间接加热时,在探针尖端处温度相同是一个必要的前提。

热流道扳尽可能没有温度波动则必须一—大部分垫块应尽可能高——热损失应尽可能少——温度应是可控的。

为了决定热流道模具的加热容量,已证明热流道板加热容量根据150~300W 的比值其结果是成功的。

尤其应该注意单位加热容量太高(热流道板加热容量300W/ks) 能使热流道板产生大而不良的温度波动。

汽车前侧风风挡饰条模具热流道系统设计摘要:本文主要是对汽车前挡风风挡饰条模具进行分析,通过对热流道系统的设计内容加以叙述,从制件结构以及模具浇筑过程中所选用的CAE技术为基础,以此来确保热流道系统的设计质量能够因此得到有效提升。

关键词:汽车;前挡风;饰条模具;热流道系统经济的发展与技术的提升,都能够对我国现代化城市建设带来积极有效地影响。

随着人们生活水平的不断提升,传统的模具加工手段与工艺显然无法满足国民需要,在系统设计方面也会因此出现一定程度的问题,而热流道技术的出现则有效缓解该现象的存在,与其他技术相比,热流道所产生的耗损情况相对较小,受到自动化装置的影响,对于人力资源的需求逐渐减弱,不但能够缩短生产周期,同时还能够起到提高生产效率的目的,这对于我国社会发展而言有着极为重要的作用。

一、制件结构分析在车辆的整体结构中,前挡风玻璃的存在尤为重要,它不但关系到人员的生命健康安全,同时也是车辆能够顺利行驶的重要保障。

而在前挡风玻璃的边缘处,则放置了风挡饰条,这种风挡饰条的作用主要是弥补缝隙,将原本存在玻璃与边框之间的缝隙进行弥补,在遇到雨水天气时能够避免水流来到车体内侧[1]。

由于这一特性,使得在进行风挡饰条的生产与设计过程中,既要考虑其本身的密封性,同时还要选择材质相对偏软的,方便后续进行安装。

就目前来看,当前我国所选用的生产材料相对单一,这样不但无法紧跟时代发展脚步,用户自身的生命健康安全也会因此无法得到有效保障。

正因如此,为了避免这一情况的出现,相关人员在进行设计的过程中,应当以双色注塑模具技术为基础,采用硬软胶等不同材料进行融合注塑,以此来确保整个车辆的侧风挡饰条在质量层面能够得到有效保障。

图1 工艺孔细节结构二、模具浇注系统CAE分析(一)浇口设计及位置选择与其他硬度的材料相比,软胶材料本身具有较强的可塑性,也因此极容易出现变形的情况,在进行二次注塑的过程中,很容易会因为压力过大而出现变形情况。