一模多腔

- 格式:ppt

- 大小:3.39 MB

- 文档页数:56

塑料模具设计课程设计说明书课题名称:一模两腔点浇口顶板顶出塑料碗模具设计专业班级:高分子材料与工程01班学生学号:学生姓名:学生成绩:指导教师:课题工作时间:第一章、制品成型工艺分析 (1)1.1材料选择 (1)PET(聚对苯二甲酸乙二醇酯) (1)GPPS(通用级聚苯乙烯) (1)AS(苯乙烯-丙烯腈共聚物) (2)ABS(丙烯腈-苯乙烯-丁二烯共聚物) (2)PP(聚丙烯) (3)综述 (3)1.2注塑模工艺 (4)1.3PP的化学和物理特性 (4)1.4塑件的尺寸选择 (5)第二章、注射成型机及标准模架的选择 (7)2.1制品三视图 (7)2.2 注射机的初步选型 (7)2.3 模架的初步选型 (9)第三章、型腔布局与分型面设计 (11)3.1型腔的数目 (11)3.2型腔的布局 (11)3.3分型面的设计 (11)第四章、浇注系统设计 (13)4.1主流道设计 (13)4.2主流道尺寸计算 (13)4.3分流道的设计 (14)4.4浇口的设计 (15)4.5浇口套的设计 (16)4.6定位圈 (17)第五章、成型零件的设计 (18)5.1成型零件的结构设计 (18)5.1.1凹模结构设计 (18)5.1.2型芯结构设计 (18)5.2成型零件工作尺寸计算 (19)5.2.1影响工作尺寸的因素 (19)5.2.2凹、凸模的工作尺寸计算 (19)2.2.1凹模的工作尺寸 (19)2.2.2凸模的工作尺寸 (19)第六章、合模导向机构的设计 (20)6.1导柱导向机构设计要点 (20)6.2带头导柱 (21)6.3带头导套 (21)6.4拉杆导柱 (22)6.5直导套 (22)第七章、脱模机构的设计 (23)7.1脱模机构设计的总体原则 (23)7.2推件力的计算 (23)7.3复位杆 (23)7.4推板 (24)7.5推件板 (24)7.6推料板 (25)7.7垫块 (25)7.8浇注系统凝料脱模机构 (26)第八章、注塑模温度控制系统设计 (27)第九章、注塑模排气系统设计 (27)第十章、注射机工艺参数的校核 (28)10.1注射量 (28)10.2注射压力 (28)10.3锁模力 (28)10.4开模行程 (29)10.5最大流程比 (29)工艺卡片 (30)后记 (31)参考文献 (32)第一章、制品成型工艺分析1.1材料选择制作塑料碗要考虑的因素主要有:是否符合食品卫生标准,是否环保,耐高温性,塑料的韧性,耐候性,经济性。

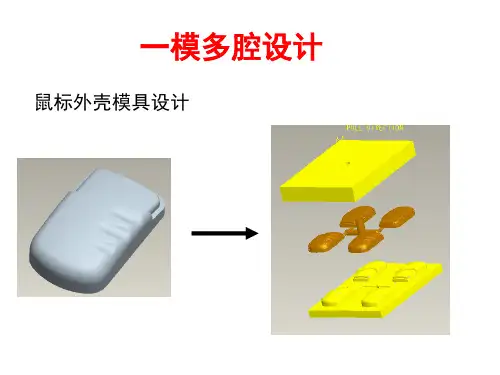

一模多腔注塑成形模拟及其应用

一模多腔注塑成形模拟是注塑模具设计和成形工艺优化的重要手段之一。

该技术可以通过软件模拟注塑过程中的流动、冷却和收缩等情况,帮助工程师在减少成本、改善成品质量、加快上市速度等方面取得更好的效果。

一模多腔注塑成形模拟的基本流程包括原料选择、CAD(计算机辅助设计)建模、网格划分、材料参数设定、边界条件设定、数值计算和结果分析。

在设计时,需要考虑到模具结构、注塑工艺、材料选择、成型工艺参数等诸多因素。

在应用方面,一模多腔注塑成形模拟可以用于优化模具结构,减少制造成本和研发周期;预测和解决成型中的缩孔、气泡、温度分布等问题,提高成品质量;优化注塑工艺参数,提高生产效率和能耗利用率。

总之,一模多腔注塑成形模拟技术是制造业数字化转型的重要组成部分,拥有广泛的应用前景和发展空间。

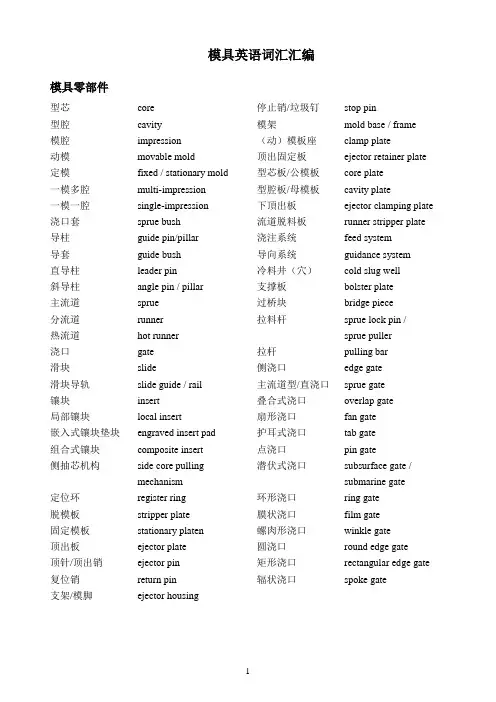

模具英语词汇汇编模具零部件型芯core型腔cavity模腔impression动模movable mold定模fixed / stationary mold 一模多腔multi-impression一模一腔single-impression浇口套sprue bush导柱guide pin/pillar导套guide bush直导柱leader pin斜导柱angle pin / pillar主流道sprue分流道runner热流道hot runner浇口gate滑块slide滑块导轨slide guide / rail镶块insert局部镶块local insert嵌入式镶块垫块engraved insert pad组合式镶块composite insert侧抽芯机构side core pullingmechanism定位环register ring脱模板stripper plate固定模板stationary platen顶出板ejector plate顶针/顶出销ejector pin复位销return pin支架/模脚ejector housing 停止销/垃圾钉stop pin模架mold base / frame (动)模板座clamp plate顶出固定板ejector retainer plate 型芯板/公模板core plate型腔板/母模板cavity plate下頂出板ejector clamping plate 流道脱料板runner stripper plate 浇注系统feed system导向系统guidance system冷料井(穴)cold slug well支撑板bolster plate过桥块bridge piece拉料杆sprue lock pin /sprue puller拉杆pulling bar侧浇口edge gate主流道型/直浇口sprue gate叠合式浇口overlap gate扇形浇口fan gate护耳式浇口tab gate点浇口pin gate潜伏式浇口subsurface gate /submarine gate环形浇口ring gate膜状浇口film gate螺肉形浇口winkle gate圆浇口round edge gate矩形浇口rectangular edge gate 辐状浇口spoke gate注塑及模具设计注塑机injection moldingmachine两板模two plate mold模架排位mold layout合模单元clamping unit合模力clamping force料斗hooper料筒barrel喷嘴nozzle进料区feeding zone压缩区compression zone 计量区metering zone冷却管路cooling channels背压back pressure开模时间mold-opening time /dead time 人工去除式浇口manually trimmed gate 自动去除式浇口automatically trimmedgate分型线parting line平面分型面flat parting surface斜分型面angled parting surface 阶梯分型面stepped parting surface 脱模斜度draft顶出eject排气venting注射压力injection pressure锁紧力locking force黏度viscosity顶出行程ejection stroke顶出阶段ejection phase试模mold tryout / trialTroubleshooting 试模缺陷包风air traps竞流效应race-tracking effect 黑斑black specks黑纹black streaks脆化brittleness烧痕burn marks掉色discoloration表面剥离delamination尺寸变化dimensional variation 鱼眼fish eyes飞边/毛边flash流痕flow marks 翘曲warpage迟滞效应hesitation喷射流jetting波纹ripples短射short shot银线痕silver streaks / splays凹陷sink marks锯齿状serration缝合线weld lines充填模式Filling Pattern熔胶波前速度melt front velocity / MFV 残留应力residual stress塑料聚合体polymer 合成的synthetic 橡胶rubber 热塑性塑料thermoplastic 热固性塑料thermoset尼龙nylon添加剂additive 填充剂filler增塑剂plasticizer 稳定剂stabilizer 着色剂colorant阻燃剂flame retardant 补强料reinforcement 润滑剂lubricant其他收缩shrinkage线性收缩率linear shrinkages 凝固solidify间隙gap / clearance对中keep in alignment 轮廓profile定位position刚性rigidity强度strength弯曲模数flexural modulus草图sketch法兰flange横截面cross section 凸台projection凹槽groove阶梯销shouldered pin 弹簧spring弹簧垫圈circlip 盲孔blind recess摇臂rocker arm垫块riser加强筋rib液压的hydraulic导热性thermal conductivity 固定组件fastener。

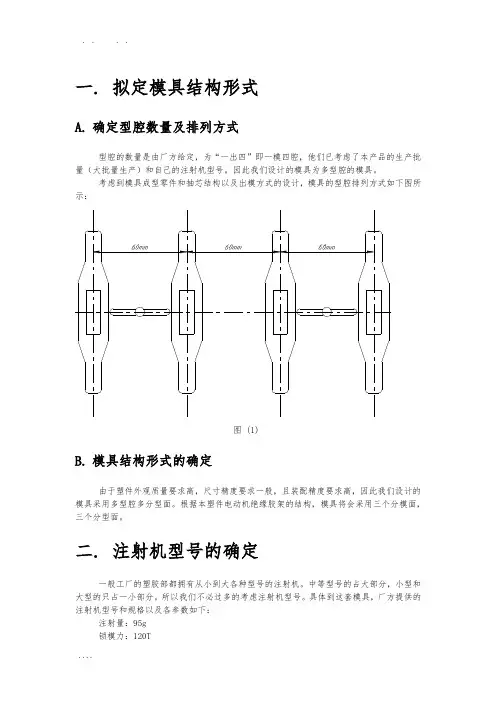

一.拟定模具结构形式A.确定型腔数量及排列方式型腔的数量是由厂方给定,为“一出四”即一模四腔,他们已考虑了本产品的生产批量(大批量生产)和自己的注射机型号。

因此我们设计的模具为多型腔的模具。

考虑到模具成型零件和抽芯结构以及出模方式的设计,模具的型腔排列方式如下图所示:图 (1)B.模具结构形式的确定由于塑件外观质量要求高,尺寸精度要求一般,且装配精度要求高,因此我们设计的模具采用多型腔多分型面。

根据本塑件电动机绝缘胶架的结构,模具将会采用三个分模面,三个分型面。

二.注射机型号的确定一般工厂的塑胶部都拥有从小到大各种型号的注射机。

中等型号的占大部分,小型和大型的只占一小部分。

所以我们不必过多的考虑注射机型号。

具体到这套模具,厂方提供的注射机型号和规格以及各参数如下:注射量:95g锁模力:120T模板大小:400×550开模距离:推出形式:推出位置:推出行程:三.分型面位置的确定如何确定分型面,需要考虑的因素比较复杂。

由于分型面受到塑件在模具中的成型位置、浇注系统设计、塑件的结构工艺性及精度、嵌件位置形状以及推出方法、模具的制造、排气、操作工艺等多种因素的影响,因此在选择分型面时应综合分析比较,从几种方案中优选出较为合理的方案。

选择分型面时一般应遵循以下几项原则:1)分型面应选在塑件外形最大轮廓处。

2)便于塑件顺利脱模,尽量使塑件开模时留在动模一边。

3)保证塑件的精度要求。

4)满足塑件的外观质量要求。

5)便于模具加工制造。

6)对成型面积的影响。

7)对排气效果的影响。

8)对侧向抽芯的影响。

其中最重要的是第5)和第2)、第8)点。

为了便于模具加工制造,应尽是选择平直分型面工易于加工的分型面。

如下图所示,采用A-A这样一个平直的分型面,前模(即定模)做成平的就行了,胶位全部做在后模(即动模),大简化了前模的加工。

A-A分型面也是整个模具的主分模面。

下图中虚线所示的B-B和C-C分型面是行位(即滑块)的分型面。

毕业设计论文一模两腔的塑料模具设计姓名:系别:机械工程系专业:模具设计与制造班级:学号:目录绪论 (5)1 模具概论 (8)1.1注射模简介 (8)1.1.1注射模的定义 (8)1.2塑料制件几何形状及材料 (11)2注射机的选用 (11)2.1注射机的分类 (12)2.2分析制件结构、尺寸精度及表面质量 (12)2.2.1结构分析 (15)2.2.2尺寸精度分析 (17)2.2.3表面质量分析 (17)2.3注射机选定 (17)2.3.1计算制品的体积和质量: (17)2.3.2 初步选定注射机 (18)3 确定型腔数目及位置布局 (19)3.1型腔数目的确定 (19)3.2 型腔布局方案 (20)4 确定模具结构方案 (21)4.1分型面 (21)4.1.1分型面的选择 (21)4.1.2分型面个数的确定 (21)4.3浇注系统设计 (22)4.3.1主流道设计 (22)4.3.2主流道浇口套的设计 (23)4.3.3分流道设计 (24)4.3.4浇口的设计 (25)4.3.5冷料穴的设计 (27)4.3.6排气系统的设计 (27)5 成型零件的设计与计算 (28)5.1成型零部件设计 (28)5.2成型零件工作尺寸的计算方法 (28)5.2.1 成型零件型腔的计算结果 (29)5.2.2 确定标准模架型号和规格 (29)6 侧向分型与抽芯机构的设计 (30)6.1抽芯距的确定 (31)6.2抽芯力的确定 (31)6.3合模导向机构 (35)6.4设计推出脱模机构 (32)6.5浇注系统凝料的脱出机构 (34)7 注射机与模具有关的参数及尺寸的校核 (36)7.1 注射机注射量的校核 (36)7.1.1注射压力和锁模力的校核 (36)7.2注射机闭合高度和开模行程的校核 (36)7.3 模具在注射机上安装尺寸的校核 (37)结论 (41)参考文献 (38)致谢 (39)绪论1.塑料工业在国民经济中的作用:由于塑料具有质量轻、强度高、耐腐蚀、绝缘性好、易着色、制件可加工成任意形状,而且具有生产率高、价格低廉等特点,所以应用日趋广泛,年增长居四大工业材料之首.已经深入到国民经济的各个部门。

对称件一模四腔四面抽芯注射模具设计熊毅g屈保中®®董嫔①②(①河南工业职业技术学院,河南南阳473009;②河南省材料成形装备智能技术工程研究中心,河南南阳473009)摘要:在一模多腔的多向抽芯注射模中,相邻型腔间的对向抽芯机构会需增加安装空间,使模具总体尺寸变大,成本增加。

针对产品四方向的侧向凸凹特点,采用4个斜导柱外侧抽芯机构,设计了一模四腔的热流道注射模。

通过对抽芯距进行分析,将抽芯距最小的方向放在了模具内侧,以减小滑块的安装空间;对相邻型腔的内侧对向滑块使用了共用楔紧块,使型腔间距缩小了41.5%,共用楔紧块两个方向受到相等的型腔压力,受力平稳;单个产品布置了25个推杆,推出平衡,设计了循环式的冷却水路,模具温度均匀。

通过实践验证,该模具结构紧凑,抽芯机构运动可靠。

关键词:对称件;多侧孔;抽芯距;斜导柱;滑块;共用楔紧块中图分类号:TQ320.662文献标识码:ADOI:10.19287/ki.1005-2402.2021.05・001Design of injection mould for symmetrical parts with fourcavities and four sides core-pullingXIONG Yi①②,QU Baozho昭①②,DONG Pin①②(①Henan Polytechnic Institute,Nanyang473009,CHN;②Henan Material Forming Equipment Intelligent Technology Engineering Research Center,Nanyang473009,CHN)Abstract:In a mold with multiple cavities and multi-direction core-pulling injection mold,the contrastive core-pulling mechanism between adjacent cavities will need to increase the installation space,so that the overall size of the mold will be larger and the cost will increase.According to the characteristics of lateralconvexity and concavity in four directions,a hot runner injection mold with four cavities was designed byusing four core-pulling mechanisms on the outside of inclined guide posts.Through the analysis of thecore-pulling distance,the direction with the minimum core-pulling distance is placed on the inside ofthe mold to reduce the mounting space of the slider.A common wedge block was used for the opposite slider of the adjacent cavity,which reduced the cavity spacing by41.5%.The two directions of the sharedwedge block were subjected to the same cavity pressure,and the force was stable.A single product is arranged with25push rods to push out the balance.A circulating cooling water channel is designed.Themold temperature is even.Through practice,the mould has compact structure and reliable movement ofcore-pulling mechanism.Keywords:symmetrical parts;multi-side hole;core-pulling distance;angle pin;slide;shared wedge block生产中常将结构对称的两个塑料产品在同一模具中成形口勺,不同产品布局在一套模具中称为异腔模,是多腔模中较复杂的一种。

毕业论文(设计)题目:一模多腔的注塑模具结构设计及仿真分析(英文):The Design of Multi-cavity InjectionMould For Multi-way Buttons andSimulation Analysis院别:机电学院专业:机械设计制造与其自动化(CAD/CAM)姓名:学号:指导教师:日期:2011年5月一模多腔的注塑模具结构设计及仿真分析摘要本次设计主要特点是根据MOLDFLOW软件仿真模流分析来指导模具结构的设计。

MOLDFLOW软件模拟塑料熔体在整个注射过程中的充填、冷却及流动情况,确保获得高质量制件。

打破传统模具结构设计的试模、修模等过程,达到降低成本,提高生产率的目的。

在得到仿真分析最佳质量效果的数据、参数之后用来作为模具结构设计的依据。

本次设计主要包括:(1)模流仿真分析注射成型时熔体在型腔中的流动过程非常复杂,与许多因素如聚合物性能、制件结构、温度、压力、时间、模具结构及注射设备等有关。

仿真定量地给出成型过程的成型窗口状态参数(如压力、温度、速度等)。

(2)依据仿真的成型窗口状态参数进行整个注塑模具的结构设计。

如注射机的选择、浇注系统、成型零件、合模机构、脱模机构和冷却系统的设计,绘制模具零件图和装配图等。

关键词:仿真分析;模具设计;一模六腔;PROE建模The Design of Multi-cavity Injection Mould For Multi-way Buttons and Simulation AnalysisABSTRACTThe main features of the design is based on software simulation flow analysis MOLDFLOW to guide the design of die structure. MOLDFLOW software to simulate the injection of plastic melt in the process of filling, cooling and flow, ensuring access tohigh-quality parts. Breaking traditional mold structure design test mode, the process of repair molds, to reduce costs, improve productivity purposes. Obtained the best quality in the simulation results of the data, parameters after the design used as the basis for the mold.The design includes: (1)Moldflow injection molding simulation of melt flow in the cavity is very complex process with many factors. Such as polymer properties, parts structure, temperature, pressure, time, and injection mold structure and other related equipment. Quantitative simulation of the molding window molding process given the state parameters (such as pressure, temperature, speed, etc.). (2) Simulation based on the parameters of the molding window state the structural design of the injection mold. Such as the choice of injection machine, injection system, molded parts, mold bodies, stripping institutions and cooling system design, drawing die part and assembly drawings, etc..Keywords:Simulation Analysis;Mold Design ;Six-cavity Mold;Proe Modeling目录1绪论 (1)1.1 模具工业在国民经济中的地位 (1)1.2我国模具工业的现状 (1)1.3未来模具发展方向 (1)1.4论文的提出及研究意义 (2)2多向按键工艺分析及模具方案的初步确定 (3)2.1塑件的结构和尺寸精度及表面质量分析 (4)2.2塑件的原材料分析 (4)2.3模具方案的初步确定 (6)2.31 模具结构各个部件的分析确定 (6)2.32 总体结构方案的论证和初步确定 (6)3运用MOLDFLOW进行模具结构有限元仿真分析 (7)3.1介绍其功能 (7)3.2 MOLDFLOW分析的流程 (7)3.3应用MOLDFLOW进行分析 (8)3.31 划分产品网格 (8)3.32 选择成型材料 (9)3.33 确定最佳浇口位置 (10)3.34 创建浇注系统及优化 (11)3.35 创建冷却系统及优化 (13)3.36 成型窗口分析 (16)3.37 选择分析类型 (17)3.38 注射工艺参数的优化 (20)4多向按键的注塑模具结构的最终确定 (24)4.1型腔数目及布局的确定 (24)4.2注塑机的选择 (25)4.3分型面的设计 (27)4.4浇注系统的设计 (29)4.41主流道的设计及计算 (29)4.42定位圈 (30)4.43分流道的设计 (30)4.5浇口的设计 (32)4.51浇口形状的分析与确定 (32)4.52浇口位置的确定 (33)4.6排气系统的设计 (34)4.7模架的确定 (34)4.8推出机构的设计 (34)4.81顶杆的设计及计算 (35)4.82复位杆的设计 (36)4.83推板和推杆固定板的设计 (37)4.9合模导向机构的设计 (37)4.10成型零件的设计 (39)4.101计算成型零件的工作尺寸 (40)4.11冷却系统 (42)4.12模具工作原理 (44)5设计总结 (46)参考文献 (47)致谢 (49)附录 (50)1绪论1.1模具工业在国民经济中的地位模具是制造业的一种基本工艺装备,它的作用是控制和限制材料(固态或液态)的流动,使之形成所需要的形体。

一、判断题(共30题。

将判断结果填入答题卡中,正确的填“√”,错误的填“×”,不答在答题卡上无效。

每题1分。

满分30分)()1、内螺纹的公称直径是外径,而外螺纹的公称直径是内径。

()2、塑料制品壁厚过小会造成流动阻力过大,发生缺胶现象。

壁厚过大会造成原料浪费并且缩水严重。

()3、抽芯机构设计在定模比较简单,而设计在动模就比较复杂。

()4、抽芯设计时,斜导柱与开模方向的夹角一般小于25°。

()5、模具工业的水平和发展状况已被认为是衡量个国家工业水平的重要标志之一。

()6、根据塑件形状,滑块抽芯方向也可与分型面成一角度。

()7、三板式注射模具的流道凝料和制品从相同的分型面取出。

()8、平衡式流道是指流道到各型腔浇口的长度、断面形状、尺寸都相同的流道。

()9、在进行模具成型零件尺寸计算时,型芯通常在公差带中取小值,型腔通常在公差带中取大值。

()10、ABS与PA相比较,前者更容易发生飞边现象,这是因为前者的流动性较强。

()11、一些塑料成型时会产生腐蚀性副产品,例如PVC塑料,因此最好使用的耐腐蚀的模具钢。

()12、角式注塑机是指注射螺杆与合模方向相互垂直的注塑机。

()13、刀具半径补偿的目的是在编程时可以不考虑刀具的半径,只要在实际加工中输入刀具半径即可。

()14、火花线切割时,当其它的电参数不变的情况下,增大脉冲宽度能减小工件表面粗糙度。

()15、线切割加工时,穿丝孔应该加工在距离切割路线较近的地方,从而避免空刀浪费。

()16、我国国标规定,细实线的宽度约为粗实线的一半。

()17、注塑模胚的材料通常为中碳钢。

()18、对于PA和PMMA来说,都可以采用潜伏式浇口。

()19、潜伏式浇口和点浇口都是可以自动脱落的进浇方式。

()20、在精密模具设计中,与模具开模方向垂直的分型面是可以接受的。

()21、模具冷却的目的是快速降低塑料熔体的温度,使之尽快凝固以便顶出。

()22、薄壁制品发生缺料时,应该首先提高注射压力。

任务7 数码相机面壳分模设计– 133 – 7.3 知 识 准 备7.3.1 一模多腔模具设计参考零件的布局在分模的时候,经常遇到一处几模的情况,这时用参照零件布局这个工具就能够方便地解决一模多腔的零件排位问题。

1.关于参照零件布局【参照零件布局】是为模具设计者提供的自动化的装配模式。

此模式提供一种在特定模具模型中以阵列方式排列参照零件的方法。

可在模型布局中创建、添加、删除和重新定位参照零件。

2.访问布局对话框(1)单击工具栏上的,或单击【模具→模具模型→定位参照零件】,【布局】对话框和【打开】对话框被打开。

(2)从【打开】对话框中选取一个零件并单击【打开】。

所选零件会在【布局】对话框的【参照模型】框内出现3.创建简单参照零件布局单击【模具→模具模型→定位参照零件】,【布局】对话框和【打开】对话框打开。

(1)在【打开】对话框中,选取一个* .prt 文件参照模型,然后单击【打开】,【创建参照模型】对话框打开。

(2)在【创建参照模型】对话框中,选取【参照模型类型】及参照零件文件名,然后单击【确定】。

(3)在【布局】对话框中操作如下。

a .单击【参照模型起点与定向】下的,出现【得到坐标系类型】菜单,并且 Pro/E 窗口会显示该参照模型。

b .在【得到坐标系类型】菜单中单击【动态】或【标准】。

如果单击【动态】,将打开【参照模型定向】对话框,根据需要更改设置,然后单击【确定】。

如果单击【标准】,则在第二个 Pro/E 窗口中选取坐标系。

c .在【布局起点】下单击 ,然后选取一个坐标系。

d .定义布局。

例如,在矩形布局中生成6个零件的一个模具。

在【布局】下,单击【矩形】。

在【方向】下,单击【恒定】。

在【型腔数】框中,设置 x 值为 2,y 值为 3。

在【增量】框中,设置 x 值为 10,y 值为 20。

e .单击【预览】,检查增量值,如有必要,调整这些值。

f .单击【确定】。

7.3.2 一模多腔模具设计的方法Pro/E 一模多腔设计主要有这样两种方法:一是分型面直接分割法;二是单腔模仁实体曲面法。

一模双腔主型材的口模设计及问题分析一模双腔主型材的口模设计及问题分析塑料门窗自上世纪五十年代问世以来,因其优良的性能价格比逐步被人们所重视,在许多欧美国家的市场占有率已超过50%。

随着塑料挤出行业的不断发展,在高质量的前提下对挤出型材的高产量要求已成为目前所追求的主要目标。

提高产量的一种方法是开发高速挤出模具,在挤出机辅机的牵引性能不能满足其高速挤出的时候,采用的另一个主要途径就是一模多腔挤出技术。

目前国内许多模具生产厂家都已注意到一模三腔主型材模具潜在的市场价值,积极推出自己的双腔模具。

作为重点开发项目,我有机会参加对60平开框双腔口模的设计。

由于以往只是听说国外有双腔主型材模具,不曾真正见到过,对其口模的结构设计存在一定难度。

我在设计时是遵循单腔模具的设计步聚,再结合双腔模具结构的特殊性逐步进行的。

1 口模的设计 1.1 口模放大率的确定 在熔融硬PVC挤出成型过程中,物料在模头里受压缩、拉伸等作用产生弹性形变,当它离开口模时产生弹性回复(即巴拉斯效应);同时由于型材牵引速度大于口模出料速度(使分子链定向排列),在冷却过程中会产生一定的收缩使型材外形尺寸变小,因此在口模设计时需适当放大外形尺寸并减小壁厚。

通常硬PVC挤出口模放大率取1%~6%,口模间隙与型材壁厚比取0.8~0.95。

由于模具要求按高速设计,根据聚合物流变实验可知,在口模长径比一定的情况下,离模膨胀比随剪切速率的增大而增加,线性放大系数随离模膨胀比增大而减小,因此当速度增大时,口模尺寸放大系数趋向减小。

据此本套模具的放大系数取偏小值3 %,间隙比取0.9。

型材壁厚2.3mm,口模间隙应为0.9×2.3≈2.1mm。

1.2 口模定型段长度的确定 为了有效消除熔接痕、稳定型材外形尺寸,一般对口模取较大的压缩比和较长的定型(即平直段)长度,定型长度L定=20h~80h(h为口模间隙)。

由非牛顿流体流道定型段长度计算公式可知,在保证一定的成型压力降的情况下,速度增加定型段长度趋于减少,本套模具取L定=35h=35×2.1≈5mm。

⼀模四腔透盖注射模具课程设计说明书第1章塑件分析、塑料的选取及其⼯艺性分析1.1 塑件分析本课程设计为⼀个透盖,如下图所⽰。

塑件结构简单,塑件的质量要求是不允许有裂纹,变形缺陷,脱膜斜度30分—1度;材料要求为PPS⽣产批量为⼤批量,塑件公差按模具设计要求进⾏转换。

图1 塑件图1.2塑件成型⼯艺性分析1.1.1塑件的分析(1)外形尺⼨。

该塑件的壁厚为3mm—4mm。

式、塑件的外新尺⼨不⼤。

塑料熔体流体不太长。

塑件材料为热塑性塑料,流动性较好,适合于注塑成型。

(2)精度等级。

塑件每个尺⼨的公差都不⼀样,任务书中已经给定部分的尺⼨公差,未标注的为MT3。

(3)脱模斜度。

PPS的成型性能良好,成型收缩率较⼩,差参考⽂献[]表选择塑件上型芯和凹模的统⼀斜度为1度。

1.1.2.PPS塑料的性能分析聚苯硫醚英⽂简写为PPS,是⼀种新型⾼性能热塑性树脂,具有机械强度⾼、耐⾼温、耐化学药品性、难燃、热稳定性好、电性能优良等优点。

它是⽆定形料,吸湿⼩,但宜⼲燥后成型。

⒉它的流动性介于ABS和PC之间,凝固快,收缩⼩,易分解,选⽤较⾼的注射压⼒和注射速度。

模温取100-150度。

主流道锥度应⼤,流道应短。

成型收缩率:0.7%。

成型温度:300-330℃。

PPS的其他特性如下:耐化学性能好,蠕变量低,吸⽔率低,尺⼨稳定性好,弹性模量⾼,阻燃,具有机械强度⾼、耐⾼温、⾼阻燃、耐化学药品性能强等优点;具有硬⽽脆、结晶度⾼、难燃、热稳定性好、机械强度较⾼、电性能优良等优点。

在电⼦、汽车、机械及化⼯领域均有⼴泛应⽤。

1.3.PPS的注射成型过程及⼯艺参数1.3.1注射成型过程(1)成型前的准备。

对PPS的⾊泽,粒度和均匀度进⾏检验,PPS成型前必须进⾏⼲燥,处理温度为60到80度,⼲燥时间为2⼩时。

(2)注射过程。

塑料在注射机料筒内经过加热,塑化达到流动状态以后,有模具的浇注系统进⼊模具的型腔成,其过程可以分为充模,压实,保压,倒流和冷却五个阶段。

摘要酒瓶内盖塑料模具设计是此次毕业设计的课题。

本设计按照工艺成型的各方面指标,在原有材料器件的基础上简略讲述了其成型注塑模具的构造,系统的讲述了模具设计的各个要点及其工作流程。

该产品采用PE塑料进行注塑成型,塑件尺寸较小,成型方式为一模四腔。

在本次毕业设计的整个过程中,最基础也最重要的是模具参数的计算,其过程大致为:在翻阅和借鉴此类塑料成型书籍的前提下,首先粗略的计算出模具的各个参数,然后在导师的指导下不断的计算与修改,最后完善计算结果。

关键词:酒瓶内盖;一模四腔;注塑成型ABSTRACTThis paper is a wine bottle cover plastic mold design.This product adopts PE plastic injection molding, molding method for a mold four cavity. This design according to the product characteristics of material andIstructure of products, the technology is analyzed, the reasonable selection ofinjection molding process parameters, determining the overall structure of the required mould and some of the necessary size calculation and strength check in addition, this paper also parting surface, gating system, demoulding mechanism,forming components and temperature regulation system the analysis and design,the final completion of the product 3D modeling and 2D part drawing and assembly drawing, and the processing procedure.Keywords: The bottle cover A mold four cavity Injection molding目录第一章前言 (1)第二章塑件工艺性分析 (2)II2.1 产品技术要求 (2)2.2 塑件工艺分析 (3)2.3 塑件的精度、尺寸分析 (3)第三章注塑模的设计 (5)3.1 注塑机与注塑膜的关系 (5)3.1.1 注塑机的选用 (5)3.1.2 型腔数目的确定 (5)3.1.3 最大注射量的校核 (6)3.1.4 锁模力的校核 (6)3.1.5 注射压力的校核 (6)3.1.6 开模行程的校核 (6)3.2 分型面的设计 (7)3.2.2 分型面设计 (7)3.3 浇注系统与排溢系统的设计 (7)3.3.1 浇注系统的设计 (7)3.3.2 浇注系统的平衡 (8)3.3.3 排溢系统的设计 (8)3.4 成型零件的设计 (8)3.4.1 型腔的结构设计 (8)3.4.2 型腔的尺寸计算 (9)3.4.3 型芯的结构设计 (9)3.4.4 型芯的尺寸计算 (9)3.5 合模导向机构的设计 (10)3.5.1 导柱的设计 (10)3.5.2 导套的设计 (11)3.5.3 斜导柱的设计 (11)3.6 推出机构的设计 (11)3.6.1 脱模力的计算 (11)3.6.2 推杆的设计 (12)3.6.3 推件板厚度的计算 (12)3.7 温度调节系统的设计 (12)III3.7.1 冷却系统的计算 (12)3.8 模架的设计 (13)第四章模具装配的设计 (14)4.1 模具总装配程序 (14)4.1.1 以下是模具总装配程序 (14)4.2 模具装配要点 (14)4.2.1 选择装配基准面 (14)4.2.2 组件的装配 (15)第五章模具的装配图 (16)结论 (19)致谢 (20)IV第一章前言模具作为我国经济的基础产业被用于大量的商品以及业务中。