视觉在线测量

- 格式:pptx

- 大小:1.59 MB

- 文档页数:18

基于机器视觉的服装尺寸在线测量系统李鹏飞;郑明智;景军锋【摘要】在服装尺寸在线测量过程中,针对传统人工测量所带来的误差率高、成本高、效率低等问题,提出了一种基于机器视觉的服装尺寸在线测量系统.服装尺寸在线测量系统从硬件和软件2个方面进行设计.系统硬件部分主要功能是通过CCD相机实现服装图像的采集;系统的软件部分是整个系统的核心,通过角点检测算法对特征点进行提取和定位,针对Forstner算法需要对图像中的每一个像素点进行扫描,从而导致检测速度比较慢的问题,采用SIFT算法先对图像进行快速的筛选,去除一些无关的点,然后运用Forstner算法在初选点集中进行角点提取.通过对提取出的关键角点进行坐标定位分析和比例尺寸测量,得到所测服装的真实值,并且运用友好的人机界面显示出尺寸测量的结果.所设计的系统用于对512 ×512的256级灰度图像进行检测,尺寸测量的标准误差均小于0.25 mm,重复性精度接近5 mm.实验误差和尺寸测量精度能够达到服装尺寸测量的标准.【期刊名称】《毛纺科技》【年(卷),期】2017(045)003【总页数】6页(P42-47)【关键词】尺寸测量;图像处理;角点检测;SIFT算法;Forstner算法【作者】李鹏飞;郑明智;景军锋【作者单位】西安工程大学电子信息学院,陕西西安710048;西安工程大学电子信息学院,陕西西安710048;西安工程大学电子信息学院,陕西西安710048【正文语种】中文【中图分类】TP391.41如今,在服装生产过程中,服装的尺寸测量已经成为非常重要的工序。

然而,传统的人工测量服装的尺寸的方法,由于服装的制造量大,面临检测人员的疲劳度高、检测速度慢、检测误差率高以及检测的成本高等问题[1-2]。

因此,研究一种自动检测服装尺寸的测量方法是尤为重要的。

计算机机器视觉图像处理技术正在广泛的应用于各行各业,替代人工视觉,以降低疲劳、提高效率和连贯性,降低检测的成本。

压缩弹簧同心度垂直度在线视觉检测系统张玉纲;孙长库【期刊名称】《计算机测量与控制》【年(卷),期】2011(19)6【摘要】压缩弹簧的线性由同心度和垂直度两个指标来评价,其检测过程是压缩弹簧生产流程中的重要环节;设计了基于视觉测量原理的弹簧同心度垂直度在线测量系统,由面阵CCD摄像机、旋转台和压缩汽缸等组成,可以实现对大型压缩弹簧进行快速检测;详细介绍了系统设计及测量原理,标定和数据处理技术;经过实验验证,系统的同心度和垂直度测量精度分别达到0.05mm和0.04°;系统具有较高的测量精度和稳定性,可以实现大型压缩弹簧的高速在线测量.%The linearity of compression spring is the rule of deciding the quality, including two features, the concentricity and squareness. One inspection system based on vision measuring theory for the two features, which has the ability 10 inspect the big spring rapidly. The vision system is composed of the CCD sensor, routing mble and sir cylinder. The structure design, calibration theory and data process were introduced in details. The experimental data showed that the precision of concentricity and squareness respectively reach 0. 05mm and 0. 04°. The exper imental examples proved that the proposed system has higher precision and .stability, and is competent for the online rapid measuring.【总页数】3页(P1281-1283)【作者】张玉纲;孙长库【作者单位】天津大学,精密测试技术及仪器国家重点实验室,天津,300072;天津大学,精密测试技术及仪器国家重点实验室,天津,300072【正文语种】中文【中图分类】TH741.4【相关文献】1.大型泵站主机垂直同心度测量技巧的应用探讨 [J], 张保民;孙曦东;李心武2.大型泵站主机垂直同心度测量技巧的应用探讨 [J], 张保民;孙曦东;李心武3.压缩机活塞与十字头垂直同心度的检测和调整 [J], 郑祥龙;金明4.同步器齿套垂直度检测方法及在线检具研发 [J], 唐大春; 刘波浪; 抚平5.同步器齿套垂直度检测方法及在线检具研发 [J], 唐大春; 刘波浪; 抚平因版权原因,仅展示原文概要,查看原文内容请购买。

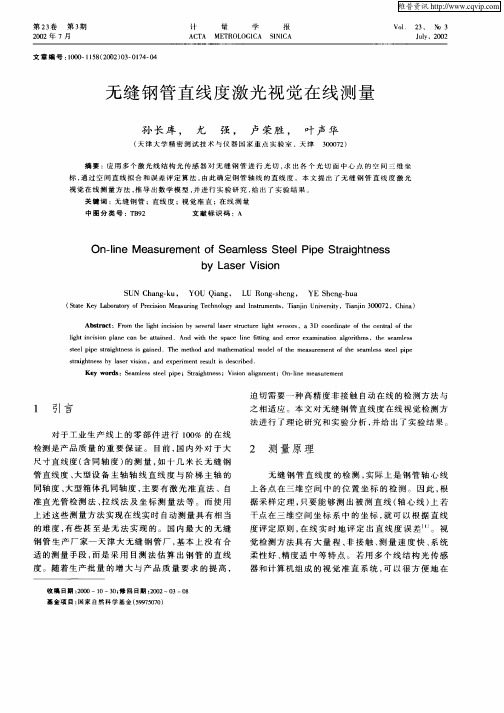

6.1测量原理与数学模型双目立体视觉测量是基于视差,有三角法原理进行三维信息的获取,即有两个摄像机的图像平面(或单摄像机在不同位置的图像平面)和被测物体之间构成一个三角形。

已知两摄像机之间的位置关系,便可以获取两摄像机公共视场内物体特征点的三维坐标。

双目立体视觉测量系统一般由两个摄像机或一个运动的摄像机构成。

6.1.1 双目立体视觉三维测量原理双目立体视觉三维测量是基于视差原理,如图6.1说是为简单的平视双目立体成像原理。

两摄像机的投影中心连线的距离,即基线距为B 。

两摄像机在同一时刻观看空间物体的图6.1 双目立体成像原理同一特征P ,分别在“左眼”和“右眼”上获取了点P 的图像,它们的图像坐标分别为(,),(,)left left left right right right p X Y p X Y ==。

假定两摄像机的图像在同一个平面上,则特征点P的图像坐标的Y 坐标相同,即left right Y Y Y ==,则由三角几何关系得到:()c lef cc right ccc x X t fz x B X f z y Y fz =-== (6.1)则视差为left right Disparity X X =-。

由此可计算出特征点P 在摄像机坐标系下的三维坐标为:B Xleft xc Disparity B Y yc Disparity B f zc Disparity •=•=•=(6.2)因此,左摄像机像面上的任意一点只要能在右摄像机像面上找到对应的匹配点(二者是空间同一点在左、右摄像机像面上的点),就可以确定出该点的三维坐标。

这种方法是点对点的运算,像面上所有点只要存在相应的匹配点,就可以参与上述运算,从而获取其对应的三维坐标。

6.1.2 双目立体视觉测量数学模型在分析了最简单的平视双目立体视觉三维测量原理基础上,现在考虑一般情况,对两个摄像机的摆放位置不做特别要求。

如图6.2所示:O图6.2 双目立体视觉测量中空间点三维重建设左摄像机O-xyz 位于世界坐标系的原点处且无旋转,图像坐标系为O 1-X 1Y 1,有效焦距为f 1;右摄像机坐标系为O r -x r y r z r ,图像坐标系为O r -X r Y r ,有效焦距为f r ,由摄像机透视变换模型有:11111000100100001001r r r r r r r r X f x s Y f y z X f x s Y f y z ⎡⎤⎡⎤⎡⎤⎢⎥⎢⎥⎢⎥=⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎣⎦⎣⎦⎣⎦⎡⎤⎡⎤⎡⎤⎢⎥⎢⎥⎢⎥=⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎣⎦⎣⎦⎣⎦(6.3)(6.4)O-xyz 坐标系与O r -x r y r z r 坐标系之间的相互位置关系可通过空间转换矩阵M 1r 表示为:[]12314561789,11r x r r y r r z x x x r r r t y y y M r r r t M R T z z z r r r t ⎡⎤⎡⎤⎡⎤⎡⎤⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥===⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎣⎦⎣⎦⎣⎦⎣⎦(6.5)其中,123456789,x y z r r r t R r r r T t r r r t ⎡⎤⎡⎤⎢⎥⎢⎥==⎢⎥⎢⎥⎢⎥⎢⎥⎣⎦⎣⎦分别为O-xyz 坐标系与O r -x r y r z r 坐标系之间的旋转矩阵和原点之间的平移变换矢量。

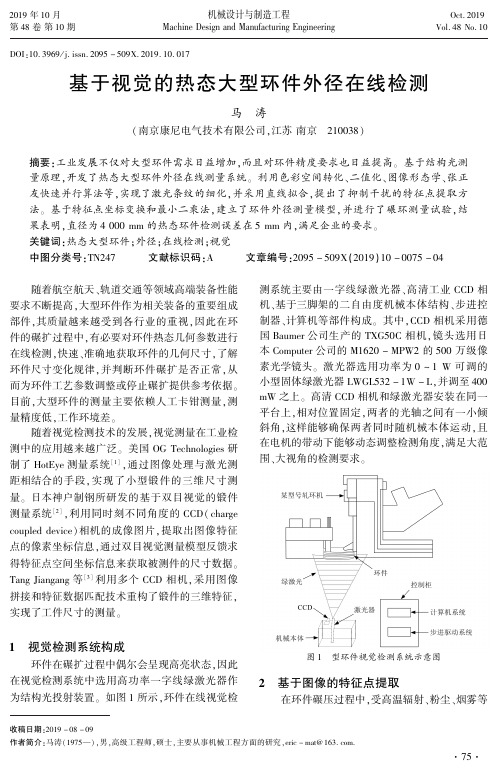

第1篇随着工业自动化和智能化水平的不断提高,视觉检测技术作为一种高效、准确的检测手段,在各个行业中得到了广泛应用。

本文将针对视觉检测技术,提出一种全面的解决方案,旨在为用户提供高质量、高效率的视觉检测服务。

一、视觉检测技术概述1. 定义视觉检测技术是利用计算机视觉、图像处理、模式识别等技术,对物体进行自动识别、测量、分类、定位等操作,实现对产品质量、形状、尺寸、颜色等属性的检测。

2. 应用领域视觉检测技术广泛应用于电子、汽车、食品、医药、包装、物流等行业,如产品外观检测、缺陷检测、尺寸测量、二维码识别等。

二、视觉检测解决方案1. 系统架构视觉检测系统主要由以下几部分组成:(1)光源:为被检测物体提供合适的照明,提高图像质量。

(2)相机:捕捉被检测物体的图像,将图像信息传递给计算机进行处理。

(3)图像处理软件:对图像进行预处理、特征提取、分类、测量等操作。

(4)控制系统:协调各部分设备的运行,实现自动化检测。

(5)执行机构:根据检测结果执行相应的操作,如剔除、分拣、标记等。

2. 解决方案实施步骤(1)需求分析首先,根据用户的具体需求,明确检测任务,如检测对象、检测指标、检测精度等。

(2)硬件选型根据需求分析结果,选择合适的硬件设备,包括光源、相机、执行机构等。

(3)软件设计根据硬件选型,设计图像处理软件,包括预处理、特征提取、分类、测量等模块。

(4)系统集成将硬件和软件进行集成,调试系统,确保各部分设备协同工作。

(5)测试与优化对系统进行测试,验证其性能,根据测试结果对系统进行优化。

3. 解决方案特点(1)高精度:通过优化算法和硬件选型,提高检测精度,满足不同行业的需求。

(2)高效率:自动化检测,减少人工干预,提高生产效率。

(3)高稳定性:系统设计合理,抗干扰能力强,保证长期稳定运行。

(4)可扩展性:可根据用户需求,方便地增加或修改检测功能。

三、案例分析1. 汽车行业在汽车行业,视觉检测技术主要用于汽车零部件的检测,如发动机、变速箱、底盘等。

基于机器视觉技术的白车身尺寸在线测量场景研究与应用随着工业自动化的不断发展,机器视觉技术已经在各个行业得到了广泛应用,其中包括汽车制造行业。

白车身尺寸在线测量是汽车制造中非常重要的一项工作,通过机器视觉技术,可以实现高效、准确、实时的测量,提高生产效率和质量。

在研究与应用方面,白车身尺寸在线测量场景主要包括以下几个方面:一、数据采集与处理:通过摄像机等设备采集白车身的图像或者视频数据,然后进行图像预处理,例如去噪、去除阴影等操作,以提高后续算法的准确性。

二、特征提取与选择:对于白车身的图像,需要通过机器视觉算法进行特征提取,例如边缘检测、轮廓提取等操作,以便识别车身的边界和主要尺寸特征。

同时,需要选择合适的特征向量,以方便后续的尺寸计算和分析。

三、尺寸计算与分析:基于特征向量和图像处理结果,可以利用数学方法或者机器学习算法来计算车身的各个重要尺寸,例如长、宽、高、轴距等,同时可以进行尺寸的分析和评估,例如与标准尺寸的比较、尺寸偏差的判断等。

四、实时监测与报警:在白车身生产线上,需要实时监测车身的尺寸情况,并及时发出报警,以防止尺寸不合格的车身进入下一工序。

通过机器视觉技术,可以实现在线监测和报警功能,以提高生产的准确性和效率。

在应用方面,基于机器视觉技术的白车身尺寸在线测量可以广泛应用于汽车制造企业的生产线中。

通过自动化的图像采集和处理,可以实现对白车身尺寸的准确测量,避免了传统人工测量中的误差和主观因素。

同时,基于机器学习算法的尺寸计算和分析,可以提供更加细致和全面的尺寸数据,以供企业进行生产管理和质量控制。

总之,基于机器视觉技术的白车身尺寸在线测量场景的研究与应用,不仅可以提高汽车制造的生产效率和质量,还能够减少人力资源的投入和成本的浪费,具有非常广阔的应用前景和市场需求。

未来随着技术的不断发展和创新,机器视觉技术在汽车制造领域的应用还将继续深入和拓展。

在线测量法的例子在线测量法是指通过网络或互联网进行测量、检测和监测的方法。

下面列举了10个在线测量法的例子。

1. 在线问卷调查:通过设计在线问卷,在互联网上发布,收集用户的意见和反馈。

这种方法适用于市场调研、用户满意度调查等。

2. 在线投票:通过在线平台进行投票,收集大众的意见和决策结果。

这种方法常用于选举、评选活动等。

3. 在线监测系统:通过网络连接监测设备,实时监测环境参数、设备状态等信息。

这种方法适用于环境监测、工业生产等领域。

4. 在线心理测试:通过在线平台提供心理测量工具,帮助用户进行心理健康评估和测试。

这种方法适用于心理咨询、心理研究等领域。

5. 在线体检预约:通过在线平台提供体检预约服务,方便用户选择合适的体检时间和地点。

这种方法适用于医疗健康领域。

6. 在线教育评估:通过在线平台进行学生的学习评估和测试,帮助教师了解学生的学习情况和进展。

这种方法适用于教育培训行业。

7. 在线音乐评分:通过在线平台提供音乐作品的评分和评论,帮助用户了解音乐的质量和受欢迎程度。

这种方法适用于音乐评价和推广。

8. 在线游戏排名:通过在线平台提供游戏玩家的排名和成绩,帮助玩家竞争和提高游戏技能。

这种方法适用于游戏竞技和社交娱乐。

9. 在线运动记录:通过在线平台记录运动数据,如跑步、骑行等,帮助用户分析运动效果和健康状况。

这种方法适用于健身和健康管理。

10. 在线翻译评估:通过在线平台提供翻译作品的评估和反馈,帮助翻译人员提升翻译质量和技能。

这种方法适用于语言翻译和交流领域。

以上是十个在线测量法的例子。

这些方法利用互联网的便利性和普及性,为各行各业提供了更加高效和便捷的测量工具和服务,对提升工作效率和改善用户体验起到了积极的作用。

基于深度学习的工件尺寸在线视觉检测关键技术研究工件尺寸检测是工业生产中最基础的质量控制手段之一。

常用的接触式检测手段操作复杂,耗时长,检测不全面。

随着机器视觉的发展,视觉测量由于其测量效率高,检测范围大逐渐被重视。

而在视觉尺寸检测中,图像预处理和边缘检测是最为关键的两个步骤,目前的检测方式中,存在以下两个问题:(1)由于机加工现场环境复杂,工件表面容易附着有切削液、切屑等不规则干扰区域,影响边缘检测。

(2)工件表面纹理丰富,传统算子检测对纹理的鲁棒性差且阈值参数难以确定。

为解决以上问题,本文基于深度学习,对工件在线视觉检测关键技术展开研究,旨在解决传统视觉检测方法对原始图片质量要求高、检测环境要求高导致的方法通用性差的问题。

主要研究内容如下:(1)首先阐述了视觉测量和深度学习在图像处理领域以及卷积神经网络在工业检测中的研究现状,然后构建了工件尺寸在线视觉检测系统。

针对工件表面容易存在切削液、切屑等不规则干扰区域的问题,对全卷积神经网络进行研究,应用全卷积网络实现了待检测工件图像干扰区域的识别,并通过方向性纹理的修复方法对干扰区域进行处理,实现了工件在线视觉检测中切削液、切屑等干扰的去除。

该部分作为边缘检测的预处理方法,可以减少干扰区域对工件边缘检测时候的影响。

(2)针对传统算子检测对工件纹理鲁棒性差且参数调整困难的问题,提出了基于HED的工件图像粗边缘检测方法,应用HED网络模型得到工件图像边缘,再基于Canny算子中的非极大值抑制和双阈值处理方法对上述边缘进行后处理,得到细化的工件图像粗边缘图像。

为了进一步提高尺寸测量的精度,利用三次样条插值法实现了亚像素级别的边缘检测精度。

最后通过一个轴类工件进行方法验证,实验结果表明本文算法能够有效检测出干扰区域并对其进行处理,基于HED的边缘检测算法获取的边缘完整,可以规避工件表面纹理特征的影响。

工件外径的测量精度可达0.02mm,能有效地满足快速的半精加工检测要求。