蒸发源的蒸发特性及膜厚分布

- 格式:ppt

- 大小:962.50 KB

- 文档页数:16

第三章:真空蒸镀第三章:真空蒸镀真空蒸镀薄膜沉积中的共性问题:超净室镀膜中的气泡是影响膜的特性和附着强度的最大障碍之一,灰尘是产生气泡的主要原因。

超净室+超净真空室超净真空室:除尘,抽气时防止产生湍流。

薄膜沉积中的共性问题:超净室超净室,不能产生灰尘:1、油封机械泵所排出的气体要接到室外;2、用无皮带的直连泵或将泵装在室外;3、用塑料纸张或使用不产生灰尘的纸;4、不能用铅笔;人体污染:呼出气体中颗粒的污染距离0.6-1m ,打喷嚏的污染距离4~5m 。

主要是含有矿物质和盐如钠,钙,铁,镁,氯,铝,硫,钾,磷。

百级超净室:测试一立方英尺/分钟,0.5微米的尘小于100个大气中的尘埃粒子及其大小范围芯片特征尺寸和沾污控制物理气相沉积定义:物理气相沉积(Physical vapor deposition)是利用某种物理过程,如物质的热蒸发或在受到粒子轰击时物质表面原子的溅射等现象,实现物质原子从源物质到薄膜的可控转移的过程。

物理气相沉积特点(与CVD相比)(1) 需要使用固态的或者熔融态的物质作为蒸发源;(2) 源物质经过物理过程而进入气相;(3) 需要相对较低的气体压力环境;a) 其它气体分子对于气相分子的散射作用较小,b) 气相分子的运动路径近似为一条直线;c) 气相分子在衬底上的沉积几率接近100%。

(4) 在气相中及在衬底表面大多不发生化学反应。

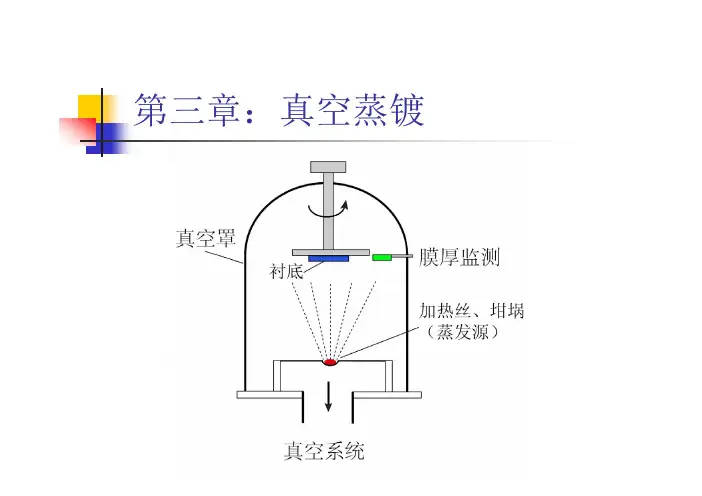

真空蒸发原理定义:真空蒸发镀膜法(简称真空蒸镀)是在真空室中,加热蒸发容器中待形成薄膜的原材料,使其原子或分子从表面气化逸出,形成蒸气流,入射到基片表面,凝结形成固态薄膜的方法。

真空蒸发原理主要组成:(1) 真空室;(2) 蒸镀材料;(3) 激活源;(4) 衬底;(5) 其它:加热器、测温器等。

P≤10-6Torr薄膜形成“s-g-s”蒸发的基本过程(1)蒸发过程:通过能量转移,凝聚相→气相该阶段的主要作用因素:饱和蒸气压(2)输运过程:蒸气流在蒸发源与基片之间的飞行该阶段的主要作用因素:分子平均自由程(3)淀积过程:在衬底表面,凝聚→成核→核生长→连续薄膜。

电子枪蒸发源膜厚分布计算1.膜厚均匀性的保证普通情况下,我们假定:1.蒸发分子在沉积过程中不存在任何碰撞;2.基片不同区域膜层密度无差别;3.蒸发特性不随时间改变。

这样,对于点源,基片上任一点的膜层厚度,可由一下公式表示24cos rm t πμθ= (1) 该式实际上表示,待镀区域对点源所张立体角2cos d d r s θ=Ω与点源整体立体角π4之比。

因此,对静止基片,考察膜厚分布转化为考察,基片各点与点源的距离r 和夹角余弦的商。

对旋转基片,还需进行对旋转周向上的角度积分。

2.蒸发机实例的简化处理实际上,基片,尤其是含积分的旋转基片上膜厚的数学计算,是不容易的。

为了处理简单,得到定性结论,必须简化模型。

将整个系统简化为绕轴心自转的圆筒。

蒸发源的位置可位于轴心或偏离轴心。

这里我们近似认为发射方向与基片的法线夹角沿轴向上均匀减小。

这样公式(1)中的θcos 项可简化为⎥⎦⎤⎢⎣⎡-=)(321)(cos L x C L x θ,0≥x (2)事实上,余弦项的变化基本不影响我们对膜厚分布趋势的判断。

现在,把主要精力放回到点源到基片的距离r上,因为这才是影响点源膜厚分布的主因。

由于偏心计算比较复杂,可以先大致判定偏心的优劣。

我们采用最极端的假设:忽略发射源E不同位置时夹角项(2)的改变。

也就是认为,源到基片的距离是影响膜厚的唯一因素。

这样,只要比较不同位置发射源到基片不同位置的距离比例的大小,就可粗略判定对膜厚分布均匀性的影响。

根据上述假定,比较蒸发源位于轴心和偏心两种情况下,图 1 点源位于圆筒中心和偏心具体尺寸见图2。

图 2 具体使用字母标示图3标示位于轴心上的点源和偏心点源到基片距离比例的变化。

其中r代表点源到基片最近处间距。

图 3 点源位于轴心和和偏心时距基片距离之比可见偏心时基片不同位置到点源的距离差异被扩大。

因此,偏心布置的效果不如同心布置。

以下的讨论均建立在同心布置上。

同心布置下,发射源距离基片的垂直距离L的调节,将对垂直方向上膜厚分布产生影响。

书山有路勤为径,学海无涯苦作舟

镀膜装置蒸发源发射形态与膜厚分布

蒸发源是真空镀膜装置中一个非常重要的部件。

在多个蒸发源共存的装置中,如何在设计中正确选择蒸发源与蒸发源、蒸发源与基片之间的距离就显得尤为重要,它直接关系到基板涂层均匀性。

本篇文章根据蒸发源与基片之间的物理联系入手,分析基片- - 蒸发源距离对基片涂层均匀性的影响,进而对蒸发源与蒸发源、蒸发源与基片之间距离的确定,提出了自己的一些观点和看法。

在各种真空镀膜装置中,大家都期望在基片上获得均匀的涂层。

然而,

由于受到蒸发源形式(电阻加热、感应加热、电子束加热、e 型电子枪、电弧蒸发源和磁控溅射等)、形状(丝状、篮状、坩埚、箔状、舟状、小平面状等)、加热材料(石墨、导电氮化硼、钨、钼等)、加热器功率大小、涂层厚度及均匀性要求以及蒸发速率等多种因素的影响,在蒸发源设计中,如何对蒸发源与蒸发源、蒸发源与基板之间的距离以及基片幅宽与蒸发源数量进行正确的选择,直接影响着基片涂层的均匀性和质量。

因此,用便捷的方法确定蒸发源和蒸发源、蒸发源和基片之间的距离以及不同基片幅宽下的蒸发源数量,是各种卷绕真空镀膜装置在工程设计中需要解决的实际问题。

多年来,通过对真空镀膜装置中蒸发源与发源、蒸发源与基片之间的距

离对基板涂层均性的影响的问题进行了一些探索,对它们之间的一些内在联系进行了一些研究和总结,在这里给出了一些经验公式和计算式,供大家参考。

5、结束语

在卷绕镀膜装置的设计中,对于多大幅宽的基片,应该配置多少蒸发

源?蒸发源与蒸发源、蒸发源与基片之间的距离如何确定?目前尚无文献明确。

蒸发源位于半球面正下方膜厚分布理论研究

吴伟;王济洲;熊玉卿;王多书

【期刊名称】《真空与低温》

【年(卷),期】2013(000)004

【摘要】对蒸发源位于非平面基底-半球面正下方时膜厚均匀性进行了理论研究。

通过建立无量纲模型计算了此种几何配置下,半球表面在两种常见理想蒸发源下各位置的膜厚公式以及膜厚分布方程。

选择基底与蒸发源间较大的距离,可获得更大的可镀膜区域,同时该距离对基底上镀制的膜层厚度分布影响也较大。

最后对实用蒸发源的发射系数,对该几何配置下半球面膜厚分布影响进行了理论研究。

【总页数】5页(P219-223)

【作者】吴伟;王济洲;熊玉卿;王多书

【作者单位】兰州空间技术物理研究所表面工程技术重点实验室,甘肃兰州730000;兰州空间技术物理研究所表面工程技术重点实验室,甘肃兰州730000;兰州空间技术物理研究所表面工程技术重点实验室,甘肃兰州730000;兰州空间技术物理研究所表面工程技术重点实验室,甘肃兰州730000

【正文语种】中文

【中图分类】O484.4

【相关文献】

1.干涉法探究竖直面内肥皂膜膜厚的分布规律 [J], 高华;孙书洋;刘强;刘海龙;梁勇;王杰

2.表面波等离子体制备碳膜的膜厚分布及工艺优化 [J], 徐均琪;上坂裕之;梅原德次

3.薄壁球面零件无芯模旋压的壁厚分布 [J], 管雨娟;詹艳然

4.大曲率球面零件光学膜厚分布数值计算 [J], 刘青龙;杨崇民;张建付;米高园;韩俊;金柯

5.长春光机所极紫外多层膜膜厚分布超高精度控制研究获进展 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。