整经机结构性能分析

- 格式:doc

- 大小:502.00 KB

- 文档页数:6

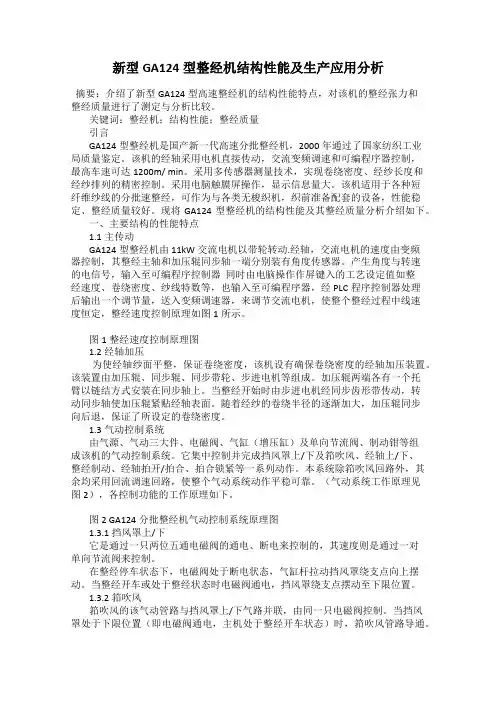

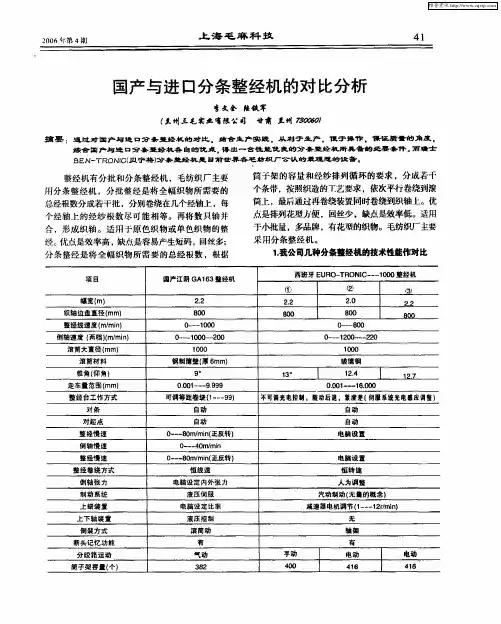

新型GA124型整经机结构性能及生产应用分析摘要:介绍了新型GA124型高速整经机的结构性能特点,对该机的整经张力和整经质量进行了测定与分析比较。

关键词:整经机;结构性能;整经质量引言GA124型整经机是国产新一代高速分批整经机,2000年通过了国家纺织工业局质量鉴定。

该机的经轴采用电机直接传动,交流变频调速和可编程序器控制,最高车速可达1200m/ min。

采用多传感器测量技术,实现卷绕密度、经纱长度和经纱排列的精密控制。

采用电脑触膜屏操作,显示信息量大。

该机适用于各种短纤维纱线的分批速整经,可作为与各类无梭织机,织前准备配套的设备,性能稳定、整经质量较好。

现将GA124型整经机的结构性能及其整经质量分析介绍如下。

一、主要结构的性能特点1.1主传动GA124型整经机由11kW交流电机以带轮转动.经轴,交流电机的速度由变频器控制,其整经主轴和加压辊同步轴一端分别装有角度传感器。

产生角度与转速的电信号,输入至可编程序控制器同时由电脑操作作屏键入的工艺设定值如整经速度、卷绕密度、纱线特数等,也输入至可编程序器,经PLC程序控制器处理后输出一个调节量,送入变频调速器,来调节交流电机,使整个整经过程中线速度恒定,整经速度控制原理如图1所示。

图1整经速度控制原理图1.2经轴加压为使经轴纱面平整,保证卷绕密度,该机设有确保卷绕密度的经轴加压装置。

该装置由加压辊、同步辊、同步带轮、步进电机等组成。

加压辊两端各有一个托臂以链结方式安装在同步轴上。

当整经开始时由步进电机经同步齿形带传动,转动同步轴使加压辊紧贴经轴表面。

随着经纱的卷绕半径的逐渐加大,加压辊同步向后退,保证了所设定的卷绕密度。

1.3气动控制系统由气源、气动三大件、电磁阀、气缸(增压缸)及单向节流阀、制动钳等组成该机的气动控制系统。

它集中控制并完成挡风罩上/下及筘吹风、经轴上/下、整经制动、经轴拍开/拍合、拍合锁紧等一系列动作。

本系统除筘吹风回路外,其余均采用回流调速回路,使整个气动系统动作平稳可靠。

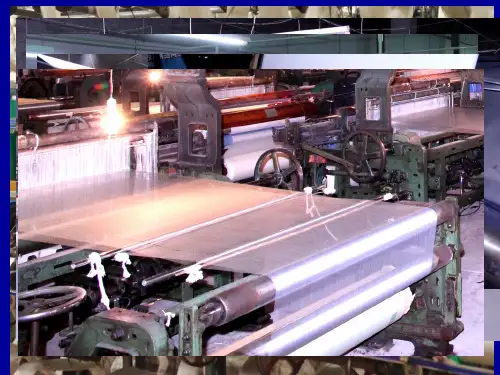

聚酯单丝整经机结构与控制设计刘林阴;杨涛;高殿斌;李昇霖【摘要】整经是一道重要的织前工序,整经过程中张力因素是影响经丝质量的关键因素,针对这个工艺参数,设计了整经机总体结构,包括:送卷结构、收卷结构、张力测量结构等,介绍了其工作原理和设计特点.针对该整经系统存在不稳定和精度差的问题,分析了聚酯单丝整经机控制系统的组成及其工作原理,硬件系统采用PLC、触摸屏、张力传感器、伺服电机等,软件系统采用数字滤波型PID算法实现对经丝张力的控制要求.实验结果证明:整经张力精度达到2.5%,经丝排列均匀,经轴表面卷装平整,满足工艺要求.%Warping is an important pre-organization process,in the process of which,tension is a critical parameter that influcence the quality of warp yarn. we thus designed the overall structure of the warping machine,including the volume deliwery structure 、rolling struture 、tension testing structure and so on,as far as that,describe the design features and working principle.ln order to enhance the stability and precision of the systerm,we analysis the machine's control system and it's working principle,PLC、Touch screen、Tension sensor、Servo motor are adopted to composing the system's hardware, the software use PID digital filter to achieve the tension control requirements. Finally,The experimental results show that the tension accuracy can achieve 2.5% ,warp yarn arrange evenly and the roll axis can meet the technological requirements.【期刊名称】《机械设计与制造》【年(卷),期】2011(000)005【总页数】3页(P38-40)【关键词】成品整经机;张力控制;伺服系统【作者】刘林阴;杨涛;高殿斌;李昇霖【作者单位】天津工业大学机电工程学院,天津,300160;天津工业大学机电工程学院,天津,300160;天津工业大学机电工程学院,天津,300160;天津工业大学机电工程学院,天津,300160【正文语种】中文【中图分类】TH122;TP231 前言整经是一个重要的织前工艺,它是将卷绕在有边筒子、无边筒子上的经纱按工艺设计规定的总经数、长度和幅宽,以适宜的,均匀的张力平行卷绕在经轴上的工艺过程[1]。

一.分条整经机:1.定义:根据配色循环和筒子架容量,将织物所需的总经根数分成根数相等的几份条带,按规定的幅宽和长度一条挨一条平行卷绕到整经滚筒上,最后将全部经纱条带倒卷到织轴上。

〔分条整经是将织物全部经纱根数分成假设干小局部,每个小局部以条带状卷绕在一个大滚筒上,长度到达要求后剪断固结,依次卷第二条、第三条……直到做完工艺设计所有条数为止。

全部条带卷完后,再一齐从大滚筒上退解出来,卷绕到织轴上。

〕2.分类:分条整经机G121型、G122型、哈科巴US型、本宁格SC-P型等等。

3. 分条整经技术:〔1〕高速、阔幅、通用性强:滚筒转速800-900m每分钟,幅宽3.5m,适合各种纱特和纤维种类。

〔2〕两台整经机合用一台筒子架:轮流整经、倒轴,节省占地面积,提高生产率。

〔3〕定幅筘至滚筒卷绕点之间距离很短,并随着卷绕直径的增加逐渐后退,控制自由纱段〔不变〕。

〔4〕固定锥角配合整经台准确移动,使条带纱圈获得最正确稳定性。

〔5〕织轴卷绕采用加压装置,使卷绕成形良好,密度增大,纱线弹性损失减小。

4. 工艺流程:整经:筒子架→后筘→分绞筘→定幅筘→倒轴5. 分条整经机的特点:(1)两次卷绕成形〔逐条卷绕、倒轴〕,生产效率低,各条带之间张力不够均匀;(2)花纹排列十分方便,不需上浆的产品可直接获得织轴,缩短了工艺流程;(3)适宜于丝织、毛织、色织产品小批量生产。

6.分条整经的卷绕〔卷绕+倒轴〕分条整经机包括筒子架和整经主机两局部。

主机包括:传动机构、制动机构、卷绕机构、导条机构、测长满轴机构、断头自停机构、分绞定幅机构、倒卷机构、张力检测控制系统。

新型分条整经机主要在滚筒构造和导条器位移方面有明显的改良〔可调锥角改为固定锥角、等距离导条改为非等距离导条〕。

〔1〕卷绕传动机构〔见图〕〔2〕导条〔保证筒子架上出来的纱线根本直线前进〕定幅筘〔控制每条带宽度〕的横移运动由导条机构完成。

滚筒一转〔卷一圈纱〕,定幅筘〔打滚筒〕的横移距离为:h = b / tana (b为每层纱的厚度)〔3〕倒轴〔或再卷〕机构倒轴时,为了保证滚筒上所有纱线根本直线退绕到织轴上,织轴需横移或大滚筒作横移。

整经机张力罗拉张力调节原理及功能分析摘要:目前市场上对高质量的织物的整经需求与日俱增,这类织物是用细的或超细的纱线编织而成的针织或机织产品,在整经过程中要保持纱线最小的摩擦、整个经纱长度内恒定的张力和经纱层内所有纱线张力一致,这是成功编织的先决条件,因此说整经机张力罗拉装置是整经生产线必备的设备,其设计性能的好坏直接影响到整经质量。

在本文中我们主要对整经机张力罗拉张力调节原理及功能进行了简单的分析与探讨。

关键词:整经机;张力罗拉;张力调节;原理及功能1整经机新型张力罗拉装置原理和功能1.1背景技术整经机主要用于对纱线进行整经,广泛应用于纺织机械领域;在整经过程中,穿纱部件、张力部件和毛丝检测部件都是单独分开设置的,因此在整经时,纱线需要先穿过穿纱部件,再拉至张力部件,最后再经过毛丝检测部件;目前这类整经机存在下列缺点:1)由于穿纱部件、张力部件和毛羽检测部件之间都间隔有一定的距离,因此穿过穿纱部件的纱线拉至毛丝检测部件时拉伸的长度较长,容易产生断纱、纱线也容易发生偏移对不准毛丝检测部件上的穿纱孔;2)占用场地较大,浪费了大量厂房的空间。

1.2装置内容本装置提供一种减少占用空间,缩短纱线拉至毛羽检测部件长度的整经机新型张力罗拉装置。

1.3装置的技术方案整经机新型张力罗拉装置,包括第一墙板和第二墙板;第一、第二墙板之间從上至下依次设有张力上罗拉和张力下罗拉;张力上罗拉后侧的第一、第二墙板之间安装有毛丝检测部件,张力下罗拉前侧的第一、第二墙板之间安装有集纱板;张力下罗拉下方第一墙板的内侧设有电机,该电机伸入第一墙板内的驱动端连接有主动轮;张力上罗拉的第一连接杆伸入第一墙板中的端部套接有从动轮,该第一连接杆伸入第二墙板内的另一端连接有制动器;主动轮与从动轮之间通过传动带传动连接;第一连接杆与第一、第二墙板的连接处均套设有轴承。

毛丝检测部件包括针板,设置在针板一端的发射探头,和设置在针板另一端的反射板。

由于在针板两侧分别设有发射探头和反射板,当穿过针板上通孔的毛纱上有毛球时,控制箱将会发出停机信号给整经机,以使整经机停止运动,由专门的操作人员清理毛球后,继续运行。

2024年整经机市场分析现状引言整经机是一种用于纺织工业的机械设备,用于整理纺织品的纬纱和经纱,以提高纺织品的质量和外观。

本文将对整经机市场的现状进行分析,并探讨整经机行业的发展趋势。

市场规模整经机市场在过去几年中经历了持续增长。

根据市场调研数据,整经机市场规模在过去5年中年均增长率达到10%以上。

这一增长主要受到纺织工业的增长和技术升级的推动。

整经机的广泛应用于纺织工业中,特别是纺织品染整工艺中,使得市场需求持续增加。

市场竞争格局整经机市场的竞争格局相对集中。

市场上存在几家主要的整经机制造商,其中包括国内和国际品牌。

这些制造商竞争激烈,通过技术创新、产品质量和售后服务等方面来争夺市场份额。

同时,整经机市场还存在一些小型制造商和进口商,虽然市场份额较小,但仍对整体市场竞争起到一定影响。

市场驱动因素整经机市场增长的驱动因素主要包括以下几点:1.纺织产业的增长:随着经济的发展和人们对纺织品需求的增加,纺织产业持续增长,为整经机市场带来了更多的订单和需求。

2.技术进步:整经机制造商通过不断引入新技术,提高整经机的生产效率和性能,以满足市场对高质量整经机的需求。

3.环保要求:纺织行业对产品质量和环保要求日益提高,整经机作为纺织染整工艺中的关键设备,需要满足环保标准,这推动了整经机市场的发展。

市场挑战与机遇整经机市场面临一些挑战和机遇:挑战1.价格竞争:由于市场竞争激烈,整经机市场价格竞争压力较大。

制造商需要提高生产效率,降低成本,以在市场上保持竞争力。

2.技术创新:随着技术的不断进步,新一代整经机不断涌现。

制造商需要与时俱进,不断推出具有竞争力的产品,以应对市场需求。

机遇1.境外市场:随着全球化的发展,整经机市场在海外市场上有较大的机遇。

国际制造商可以借助进出口贸易和合作伙伴关系,拓展海外市场。

2.新兴市场:一些新兴经济体的纺织产业正在高速发展,对整经机市场提供了新的机遇。

制造商可以加大对新兴市场的开拓力度,获取更多的订单和市场份额。

1 整经机优化设计及性能测试研究第一部分整经机结构与工作原理分析 (2)第二部分整经机优化设计目标阐述 (4)第三部分优化设计的数学模型构建 (7)第四部分参数优化方法及软件应用 (9)第五部分实验样机的设计与制造 (11)第六部分整经机性能测试方案设计 (13)第七部分测试结果的数据处理与分析 (16)第八部分结果对比与优化效果评估 (17)第九部分设计改进与未来研究方向 (19)第十部分整经机优化设计的应用前景 (22)第一部分整经机结构与工作原理分析整经机是一种纺织机械,主要用于将纱线按照一定的顺序和密度卷绕成整经轴。

本文将对整经机的结构与工作原理进行分析。

一、整经机的结构整经机主要由以下几部分组成:1.经轴:是整经机的核心部件,用于接收和存储卷绕好的纱线。

2.络筒装置:络筒装置主要包括络筒架、导纱器、挡板等部件,其作用是将纱线从纱线架上引导至经轴上,并保持纱线在卷绕过程中的张力稳定。

3.张力控制装置:张力控制装置主要包括传感器、控制器和执行机构等部件,其作用是监测和调节络筒装置中纱线的张力,以保证整经质量。

4.传动系统:传动系统包括电机、减速器、齿轮箱等部件,其作用是为整经机提供动力并传递到各部件。

5.控制系统:控制系统包括PLC、触摸屏等部件,其作用是实现整经机的自动化控制。

二、整经机的工作原理整经机的工作过程可以分为以下几个步骤:1.纱线准备:首先将待整经的纱线通过导纱器安装在纱线架上,然后将纱线引入络筒装置。

2.整经开始:启动整经机后,电机通过减速器和齿轮箱驱动经轴旋转,同时控制系统根据设定的程序自动控制张力控制装置调节纱线张力,使得纱线能够均匀地卷绕到经轴上。

3.整经结束:当达到设定的卷绕长度或数量时,整经机会自动停止工作,并发出报警信号通知操作员更换新的纱线架。

整经机的工作原理主要依赖于张力控制装置的调节功能。

在整经过程中,张力控制装置会不断地监测纱线张力的变化,并通过控制器向执行机构发送指令来调整纱线张力,从而保证纱线在卷绕过程中的张力恒定。

整经机的结构性能分析整经作为织造的一个重要步骤,其方法可分为:分批整经、分条整经、分段整经和球经整经。

它们有一个共同点:将筒子架上的几百根纱线同时卷绕到整经滚筒或整经轴上。

一、分条整经机本文主要介绍GA169系列新型分条整经机是由原国家八五科技公关项目-分条整经机组的主要设计人员于2002年推出的最新产品,设计人员依据十多年的的设计与制造分条机的经验、并参照前国际同类产品性能特征,对原分条整经机张力控制系统及主要的机械结构-整经传动,位移传动,刹车及阻尼系统做了较大的技术改进,使该产品,性能完全达到国际先进水平,是替代进口产品的理想选择。

GA169系列分条整经机适合用于精毛纺织物、粗毛纺织物、化纤长丝织物、色织物、真丝织物、毛巾织物及特种产业用纺织品等品种的分条整经。

可作为剑杆、片梭、喷气、喷水等无梭织机的织前准备设备,只织造厂开发各种高档织物、特种织物,提高产品质量和生产效率的优选设备。

主要功能及技术特征:1、机、电、气一体化设计、德国西门子PLC控制、高性能、智能化操作。

2、整机机构。

本机采用主机整体安装于地轨上,整体机架在地轨上由伺服电机控制移动,倒轴部分,分绞筘架,筒子架固定,整经工作时,条带相对于分绞架和筒子架中心不变,边纱张力均匀。

3、整经滚筒与传动。

固定锥体的钢质大滚筒经高精度动平衡校验,整经传动为交流变频器控制交流电机驱动大滚筒实现恒线速运动,整经线速和整经慢速度在触摸屏上设定。

4、导条位移。

由交流数字伺服驱动的导条位移机构直接接受大滚筒传感器的数字信号,随动式同步工作,响应快,精度高。

同时整经机伺服传动一改传统的丝杠传动或齿轮条传动,采用直接驱动主动滚轮,避免机器抖动,减少机器安装难度。

5、等距离卷绕。

整经操作台前后移动是由步进驱动系统控制的,整经过程中整经台均匀后退,导纱线张力均匀。

6、定幅筘。

前定幅筘安装在带滑块的导轨上,通过气缸可自动控制定幅筘的位置,工作时定幅筘紧靠导纱辊,有利于减少条带扩散,停机时自动后退,方便操作。

7、整经制动。

本机采用气液增压技术,控制钳式制动器实施制动,制动灵敏(车速400m/min制动距离小于3m),保证正常开车时断头不被卷进滚筒,提高了效率与盘头的质量。

8、倒轴张力。

倒轴阻尼张力自动控制,使整个倒轴过程中自动保持恒定张力或内紧外送等要求。

9、倒轴装置。

本装置是整体落地固定式,占地面积小,操作方便。

10、分绞筘。

配有三点定位的全自动分绞筘架,自动分绞。

11、完整的辅助功能。

上油(蜡),织轴加压装置(可选)及静电消除装置。

12、电气控制系统及关键配套件。

整机全套电器元件及气动元件都采用国际名牌产品,品质可靠。

13、完整的故障检测系统。

可随时检测出整经机发生的故障,包括误操作、限位保护及计算机的运行情况,并将检测的信息以中文显示出来,方便维护。

14、采用先进的大屏幕中文触摸式电脑,设定和监控各种工艺参数,直观方便。

15、生产信息统计管理。

可自动统计每班的日产量,月产量工作效率等多种生产信息,并可打印输出,此功能在办公室的上位机上方便车间科学管理,且可以联网(选用)。

16、筒子架。

配有多种形式筒子架,锭数、锭距、张力器等可根据用户选定。

主要的性能指标:1、整经速度:20-800(m/min)无级可调2、倒轴:5-100(m/min)无级可调3、整经倒轴恒线速精度:≤±2%4、整经张力(条带张力)最大:600N5、倒轴张力:<6000N(60m/minx线速时)6、整经张力精度:≤±2%7、倒轴张力精度:≤±2%8、单纱张力精度:≤±3%9、导条走丝速度:0,001-9,999(mm/r)无级可调10、导条走丝精度:≤±0.02%11、条宽范围:0.1-350mm12、条定位精度:≤0.1mm13、最大条数:99914、制动距离:<3(400m/min速度时)15、断头自停可靠率:100%一般条形整经机的工艺计算包括如下内容:1、以一批产品的匹数和生产进度确定织轴数,每轴的最大匹数不超过织轴容量,即整经条带的总长度数的确定应不超过织轴容量。

2、条带数及每条带纱线数与定幅筘的每齿穿入根数,即确定条带在定幅筘的宽度值。

3、成形工艺如导条器横移量的计算及整经与倒轴张力的确定。

计算步骤为:(1)总匹数=批产量(m)÷匹长(m)注意:织造匹长以织物厚取短,薄取长的原则,且不超卷取机构的允许量。

整经匹长=织造匹长÷[(1-织缩率)×(1-整缩率)]轴数=总匹数÷每轴匹数注意:每轴匹数以织造了批时间在交货期内为限,且每轴匹数最多不应超过织加容量。

(2)条带数=(总经根数-两侧边经数)÷每条带经数条带经纱数=花形循环数×重复数=花形循环数与穿综的最小公倍数×重复数头条带经纱数:条带经纱数+左边纱末条条带经纱数=最后一个地条带经纱数+右边纱定幅筘每筘穿纱根数=每条带根数(注意头末条带加边纱数)÷[经密×(筘号÷10)-经条扩散齿数(取1~2个齿)]条带宽度=定幅筘穿纱宽度+扩散齿数的宽度=每条带根数÷上机经密 (根/cm)(3)导条器的横移速度:v=Tt·P÷1000·ρ·tanα(mm/r)式中:v——导条器的横移速度,mm/r;Tt——纱线密度,tex;P——经纱排列密度,根/mm;ρ——卷绕密度,g/cm3;α—滚筒左侧锥角。

注意:整经及倒轴时,单根纱线张力一般保持在30cN;对于弱强纱张力宜在15cN左右;特殊产品应视需要确定,如长丝产品倒轴张力宜内紧外松,逐圈减小。

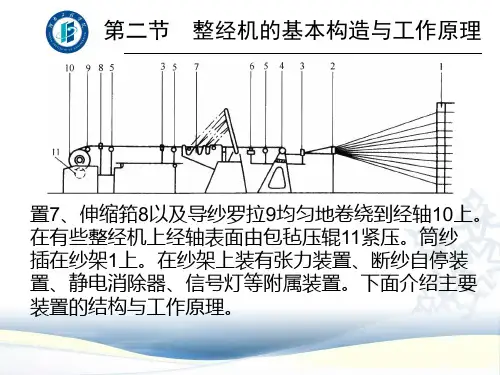

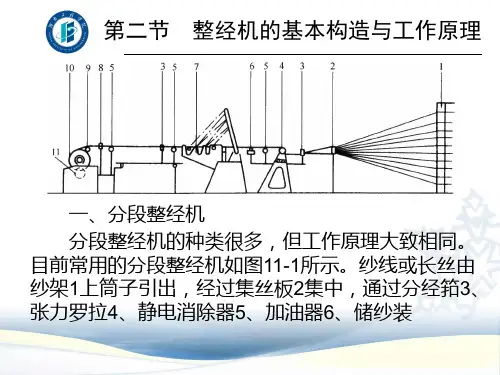

整幅经纱张力=整幅经纱根数×单纱张力(cN)二、分段整经机图一分段整经机的种类很多,但工作原理大致相同。

目前常用的分段整经机如图一所示。

纱线或长丝由纱架1上筒子引出,经过集丝板2集中,通过分经筘3、张力罗拉4、静电消除器5、加油器6、储纱装置7、伸缩筘8以及导纱罗拉9均匀地卷绕到经轴10上。

在有些整经机上经轴表面由包毡压辊11紧压。

筒纱插在纱架1上。

在纱架上装有张力装置、断纱自停装置、静电消除器、信号灯等附属装置。

下面介绍主要装置的结构与工作原理。

(一)张力装置1.圆盘式张力器图二圆盘式张力器安装在筒纱的前方。

如图二所示,经纱从筒子引出经档板1并自磁孔2穿入后,通过上张力盘3与下张力盘4之间,绕一个立柱7或三个立柱5、6、7后引出。

张力盘的位置可在沟漕8滑移,以调节经纱包围角。

经纱张力的大小取决于以下几个因素。

(1)经纱绕过张力盘的个数,绕过张力盘的个数越多张力越大。

(2)经纱对张力盘立柱的绕线方式,经纱对立柱的包围角越大张力也越大。

(3)上张力盘的重量,上张力盘的重量增加,经纱的张力也加大。

随机供应的张力片因机型不同而略有差别,一般的有1.5cN、2cN、3.2cN、5cN等。

2、.液态阻尼式张力器图三液态阻尼式张力器,又称KFD张力器,如图三所示。

图中经纱穿过气圈盘1绕过棒2时,只要转动气圈盘1则可改变纱线与棒2的包围角,经纱的张力也随之改变,这样可以根据工艺要求来调节单纱的预加张力。

另一方面,由拉簧控制的张力杆3位于可活动的小平台上,经纱绕过张力杆3后获得张力的大小由拉簧的拉力决定。

拉簧的拉力则由纱架同一纵列的一根集体调节轴5控制,通过改变拉簧的拉力,就可以调节经纱的张力。

液压阻尼机构主要由活动的小平台及其下面的油槽4组成。

油槽里有控制小平台运动的阻尼叶片和控制张力杆3的拉簧,它们均浸在黏性油里。

经纱由气圈盘的孔引入,绕过棒2后,在张力杆3之间穿行。

当经纱张力增大(大于预定张力值)时,若干张力杆在拉簧的作用下开始变动位置,使纱线与杆的包围角减小,以达到减小张力的目的,直至张力回复到预定值为止。

当经纱张力减小(小于预定张力值)时,若干张力杆再次变更位置,使纱线与张力杆之间的包围角增加以此来提高经纱的张力,直至张力回复到预定值为止。

由于该张力装置能够有效的控制经纱的初张力,液压阻尼机构又能吸收张力峰值减少张力波动,因而能均衡一个筒子自身(从满管到空管)的张力差异,也能均衡筒子之间的张力不匀。

该装置的另一个特点是:张力制动器被用作自停装置。

当纱线断头或纱筒用完时,发生无张力的情况,杆与平台转到极端位置,使继电器接通,整经机停止工作。

新型的KFD张力装置的纱架,采用了一系列相互制约的开关电路,当某根经纱断头后,该排指示灯发亮,同时送出负电平,将其他指示灯的触发电路封锁,避免其因张力松弛而发亮,因而可提高挡车工的效率。

这种装置有不同的型号,以适应不同经纱的要求。

KFD-K 型适于合成纤维与精纺纱线,张力调节范围在4~24cN之间。

KFD-T型适用于粗纱线,如地毯等粗厚织物的整经,张力调节范围在30~70cN之间。

(二)储纱机构储纱装置的作用是在纱线发生断头时便于纱线回绕。

在整经机高速运转中发现断头后,即使立即停机,由于惯性的作用,断了的纱头也往往会转入经轴,接头时必须倒转经轴,直到断头露出为止。

储纱装置能使倒出的经纱保持平直状态。

上摆式储纱装置的结构,主要由一组固定储纱辊1、摆动储纱辊2、夹纱板3以及摆臂4等组成。

储纱量为10m。

储纱退绕时,在机头处踩下脚踏开关的反开关,交流电动机驱动摆臂向上(向后)摆动,夹纱板夹紧经纱片,摆臂把经纱从经轴上拉出,直到找到断头为止。

处理完断头后,脚踏开关的正开关,经轴向前慢速卷绕,经纱将摆臂向下(向前)拉动,此时交流电动机失电,由于摆臂的传动链中摩擦离合器打滑,摆臂在经纱拉动下返回。

当摆动储纱辊2下降到固定储纱辊1附近时,摆臂使夹纱板打开,同时交流电机启动,使摆臂继续下降达到它的最低位置,这段时间内纱线始终由主电动机以慢速向前卷绕,直到放松脚踏开关。

摆臂的最低和最高(最远)极限位置,由摆臂轴上的限位开关凸轮来调整,摆臂的摆角不宜随意增加,以免使经纱在拉回摆臂时承受太大的张力。

当经纱根数特别少而不能承受所需的总张力时,应使摆臂的摆动幅度不超过垂直位置,此时总储纱量少于10m。

摩擦离合器的摩擦力距,可以用螺母进行调节,在保证摆臂带动纱线上摆退绕时,能平稳地上升到垂直位置的前提下,离合器调得越松越好(上升过程中摩擦片间允许平稳的相对滑动),以减少摆臂返回时纱线所受的张力。

但在纱线根数较多和较粗时,如果要求总张力加大,可适当增加摩擦离合器的摩擦力矩。

(三)机头整经机机头部分主要由机头箱、经轴、主电动机及尾架组成。

目前,经编机盘头(分段经轴)的边盘直径一般在533~1016mm(21~40英寸),盘头的宽度通常为533mm(21英寸)或1270mm(50英寸)。

为了适应产品变化的要求,在许多整经机上盘头的大小可以更换,只要将安装盘头的轴头与支承尾架的导柱稍加调整就可实现这种变更。