线路板常见缺陷

- 格式:ppt

- 大小:886.50 KB

- 文档页数:24

波峰焊十大缺陷原因分析及解决方法波峰焊是让插件板的焊接面直接与高温液态锡接触达到焊接目的,其高温液态锡保持一个斜面,并由特殊装置使液态锡形成一道道类似波浪的现象,所以叫“波峰焊”,其主要材料是焊锡条。

下面小编为大家分析下线路板波峰焊接后常见缺陷及解决办法:一、元件脚间焊接点桥接连锡原因:桥接连锡是波峰焊中个比较常见的缺陷,元件引脚间距过近或者波不稳都有可能导致桥接连锡,可能原因如下,焊接温度设置过低,焊接时间过短,焊接完成后下降时间过快,助焊剂喷涂量过少。

般这种情况下要检查波和确认焊接坐标是否正确,可以通过提高焊接温度或预热温度,提高焊接时间,增加下降时间,提高助焊剂喷涂量的方法来改善。

二、线路板焊锡面的上锡高度达不到原因:对于二以上产品来说这也是个比较常见的缺陷,般来讲些金属材质的大元件如电源模块等,由于他们大多与接地脚相接散热较快上锡困难,当然般上锡高度标准会有相应的放松。

除此外焊接温度低,助焊剂喷涂量少,波高度低都会导致上锡高度不够。

提高预热和焊接温度,多喷涂些助焊剂等可以解决问题。

三、线路板过波峰焊时正面元件浮高原因:元件过轻或波抬高会导致波将元件冲击浮高上去,或者在插装元件的时候元件没有插到位,轨道速度过快或不稳导致元件歪斜抬高。

可以制作夹具将原件压住,由于夹具的吸热可能需要提高预热或焊接温度。

推荐阅读:再次焊锡产生的不良原因四、波峰焊接后线路板有焊点空洞原因:元件引脚太短尚不能伸出通孔或元件引脚横截面被氧化不上锡,可以加喷助焊剂。

五、波峰焊接后焊点拉原因:这是个和桥接样发生频率较高的缺陷种类,预热和焊接温度过低,焊接时间太短会导致拉的发生。

六、波峰焊接后线路板上有锡珠原因:有锡珠时要检查助焊剂的质量或者板子表面是否沾上锡膏,助焊剂中含水在焊接时会炸裂导致锡珠。

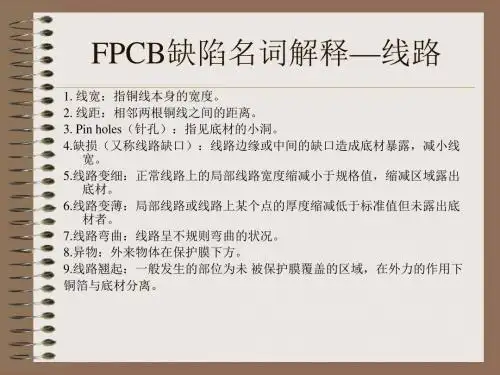

浅析PCB线路各种缺陷及切片观察PCB线路是电子产品中非常重要的组成部分,它连接了各个电子元件,传递电信号和电能。

然而,在PCB线路制造过程中,往往会出现各种缺陷,这些缺陷会影响电路的性能,甚至导致故障。

本文将对几种常见的PCB线路缺陷进行浅析,并介绍如何通过切片观察来判断线路的质量。

1.走线缺陷:走线缺陷是指PCB线路板上电信号走线存在问题。

常见的走线缺陷包括走线间距不合适、走线过窄、走线断裂等。

这些问题都会导致电路的可靠性降低,信号传输效果不理想。

可以通过切片观察走线的质量以及是否存在缺陷。

2.焊盘缺陷:焊盘是连接电子元件和PCB线路板的关键部分,它们直接影响元件和线路板之间的连接质量。

常见的焊盘缺陷包括焊盘孔径不合适、焊盘冷焊、焊盘开裂等。

通过切片观察焊盘的质量,可以判断焊盘是否存在缺陷,并及时采取措施修复。

3.绝缘层缺陷:绝缘层是PCB线路板上各个线路之间的隔离层,防止线路之间短路发生。

绝缘层缺陷可能导致线路之间的电路短路,造成电路故障。

通过切片观察绝缘层的厚度、均匀性,以及是否存在气泡、裂纹等缺陷,可以判断绝缘层的质量。

4.阻抗不匹配:PCB线路上的信号传输需要符合一定的阻抗匹配要求,以保证信号传输的质量。

当连接线路的阻抗不匹配时,会引起信号反射、衰减等问题。

切片观察可以通过测量线路的宽度和距离来判断阻抗是否匹配。

在切片观察PCB线路时,可以使用显微镜等仪器来观察和测试PCB线路的质量。

首先,将PCB线路切片,然后使用显微镜观察切片的表面和内部结构。

可以通过观察线路的走向、良好的焊接、焊盘是否光滑、绝缘层是否均匀、阻抗是否匹配等来判断线路的质量。

总而言之,PCB线路在制造过程中可能会出现各种缺陷,这些缺陷会影响电路的性能和可靠性。

通过切片观察可以及早发现并解决这些问题,提高PCB线路的质量和可靠性。

1.FP C柔性线路板线条间或单根线条侧面显影后产生气泡主要原由:两根或多根线条间起气泡主假如因为线条间距过窄且线条过高,网印时使阻焊料没法印到基材上,以致阻焊料与基材间有空气或潮气存在,在固化和曝光时气体受热产生膨胀惹起单根线条主假如因为线条过高惹起,在刮刀与线条接触时,线条过高,刮刀与线条间的角度增大,使阻焊料没法印到线条根部,使线条根部侧面与阻焊层间有气体存在,受热后产生气泡。

解决方法:网印时应目检网印料能否完整印到基材及线条侧壁,电镀时严格控制电流。

2.FP C柔性线路板孔里有阻焊和图形有针孔主要原由: FPC柔性线路板在网印时没有实时印纸,造成网版聚积剩余油墨过多,在刮刀压力下把剩余油墨印入孔内,还有丝网目数太低,也会造成孔里阻焊。

照相底版上有污物造成 FPC柔性线路板在曝光过程中应见光的部分没有见光,造成图形有针孔。

解决方法:实时印纸和采用高网目的丝网制版;曝光过程中常常检查照相底版的洁净度。

3.FP C柔性线路板阻焊层下铜箔线条上有发黑的迹象主要原由: FPC柔性线路板在擦板后水未烘干,印阻焊前印制板表面被液体溅过或是用手模过。

解决方法:网印时目检印制板两面铜箔能否有氧化现象。

4.FP C柔性线路板表面有污物和不平均主要原由:表面有污物是空气中的飞毛等杂物造成的,表面不平均是因为在网印时没有注意实时印纸,消除网版的剩余油墨,造成表面不平均现象。

解决方法:干净间要充足保证操作者的洁净度,防止没关人员穿行干净间,按期打扫干净间,在网印时实时印纸消除网版的剩余油墨。

5. FP C柔性线路板有重影和龟裂的现象主要原由:重影是因为在网印时 FPC柔性线路板定位不牢和网版上的残墨没有实时去掉聚积到印制板上造成整个FP C焊盘旁边有规律的墨点存在,龟裂是因为在 FPC曝光过程中,曝光量不足,造成板面有渺小裂纹。

解决方法:用定位销固定坚固和实时印纸去掉网版上的残墨;测曝光量使曝光灯能量,曝光时间等参数综合值达到9~11 级曝光级数之间,在这个范围内就不会出现龟裂。

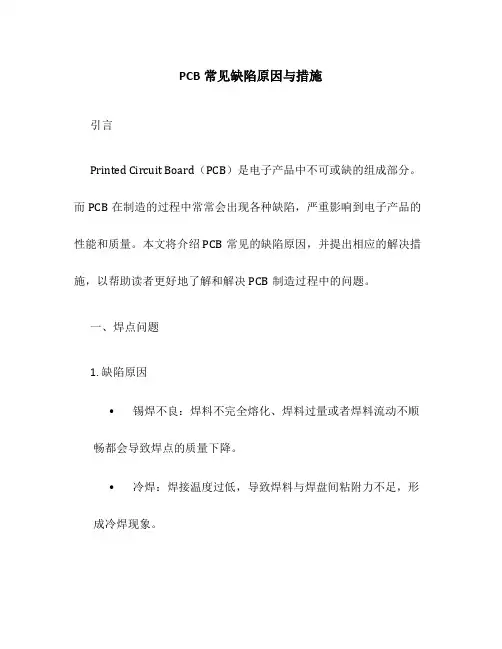

PCB常见缺陷原因与措施引言Printed Circuit Board(PCB)是电子产品中不可或缺的组成部分。

而PCB在制造的过程中常常会出现各种缺陷,严重影响到电子产品的性能和质量。

本文将介绍PCB常见的缺陷原因,并提出相应的解决措施,以帮助读者更好地了解和解决PCB制造过程中的问题。

一、焊点问题1. 缺陷原因•锡焊不良:焊料不完全熔化、焊料过量或者焊料流动不顺畅都会导致焊点的质量下降。

•冷焊:焊接温度过低,导致焊料与焊盘间粘附力不足,形成冷焊现象。

•焊接过热:焊接温度过高,导致焊料流动过快,造成焊点高度不均匀、焊缝过大。

•焊接气泡:在焊接过程中,焊料中的挥发性成分产生气泡,导致焊点质量下降。

2. 解决措施•控制焊接温度:根据焊接材料的要求,合理设定焊接温度,以充分熔化焊料。

•控制焊接时间:根据焊接材料和焊接面积,控制焊接时间,确保焊料充分流动且均匀。

•检测焊接质量:通过焊接质量检测设备,对焊点进行检测,发现问题及时修复。

•提高焊接技术:通过培训和实践,提高焊接工人的技术水平,降低焊接缺陷率。

二、线路板污染问题1. 缺陷原因•灰尘和异物:制造环境不洁净,灰尘和其他杂物会污染线路板表面,影响电路连接质量。

•油污和氧化物:线路板表面受到油污和氧化物的污染,导致线路板表面粗糙、电路导通不良。

2. 解决措施•清洁环境:确保生产车间的清洁和通风,定期清理灰尘和杂物,防止其附着到线路板上。

•使用防护层:在制造过程中,使用防护层覆盖线路板表面,防止油污和氧化物的污染。

•采用合适的清洁剂:在清洗线路板时,选择合适的清洁剂,去除油污和氧化物,确保线路板表面干净和平滑。

•加强质检:建立完善的质检体系,对线路板进行全面检查,及时发现并处理污染问题。

三、连线问题1. 缺陷原因•线路断开:线路横截面积不足、线路受到外力破坏等原因导致线路断开,造成电路不通。

•线路短路:线路之间存在不必要的电气连接,造成电路短路。

•线路错位:线路连接错误,导致电气信号传输错误。

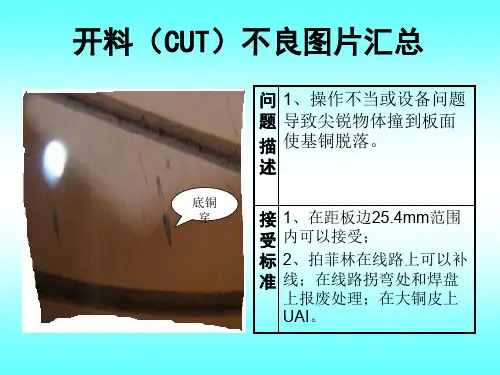

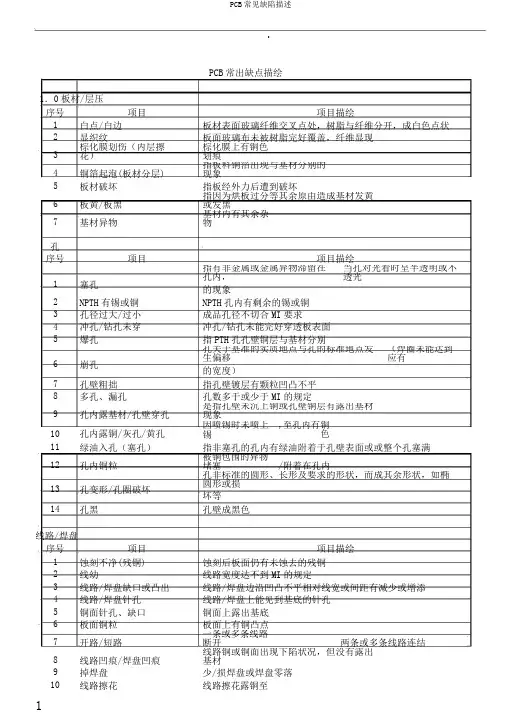

.PCB 常出缺点描绘1.0板材/层压序号 项目项目描绘1 白点/白边 板材表面玻璃纤维交叉点处,树脂与纤维分开,成白色点状2 显织纹板面玻璃布未被树脂完好覆盖,纤维显现 3 棕化膜划伤(内层擦花)棕化膜上有铜色划痕 4 铜箔起泡(板材分层) 指板料铜箔出现与基材分别的现象 5 板材破坏 指板经外力后遭到破坏 6 板黄/板黑 指因为烘板过分等其余原由造成基材发黄或发黑 7 基材异物基材内有其余杂物孔序号 项目项目描绘1塞孔指有非金属或金属异物滞留在孔内, 当孔对光看时呈半透明或不透光的现象2 NPTH 有锡或铜NPTH 孔内有剩余的锡或铜 3 孔径过大/过小 成品孔径不切合MI 要求 4 冲孔/钻孔未穿 冲孔/钻孔未能完好穿透板表面 5 爆孔 指PTH 孔孔壁铜层与基材分别6崩孔孔关于基准的实质地点与孔的标准地点发生偏移 (焊圈未能达到应有的宽度)7 孔壁粗拙 指孔壁镀层有颗粒凹凸不平 8 多孔、漏孔孔数多于或少于MI 的规定 9 孔内露基材/孔壁穿孔 是指孔壁未沉上铜或孔壁铜层有露出基材现象 10 孔内露铜/灰孔/黄孔 因喷锡时未喷上锡 ,至孔内有铜色11 绿油入孔(塞孔) 指非塞孔的孔内有绿油附着于孔壁表面或或整个孔塞满 12 孔内铜粒被铜包围的异物堵塞 /附着在孔内13孔变形/孔圈破坏 孔非标准的圆形、长形及要求的形状,而成其余形状,如椭圆形或损坏等14孔黑孔壁成黑色线路/焊盘序号 项目项目描绘1 蚀刻不净(残铜) 蚀刻后板面仍有未蚀去的残铜2 线幼 线路宽度达不到MI 的规定3 线路/焊盘缺口或凸出 线路/焊盘边沿凹凸不平相对线宽或间距有减少或增添4 线路/焊盘针孔 线路/焊盘上能见到基底的针孔5 铜面针孔、缺口 铜面上露出基底6 板面铜粒板面上有铜凸点 7 开路/短路一条或多条线路断开 两条或多条线路连结 8 线路凹痕/焊盘凹痕 线路铜或铜面出现下陷状况,但没有露出基材 9 掉焊盘 少/损焊盘或焊盘零落 10线路擦花线路擦花露铜至上锡11光点不良对位光点(标记点)残破、变形12蚀刻标记不清指板面蚀刻标记线条失意或受损、不完好,线条的宽度不平均、线条间有残铜13镀层分别镀层与基材发生疏别14线路不良线路变形或曲折..绿油序号项目项目描绘1绿油偏薄(油薄)/偏厚(聚油)偏薄:绿油薄体现铜色偏厚:局部地点绿油膜聚积2不下油、露线线路边缺绿油膜或绿油印偏至露线3露铜线路周围有部分未被绿油膜完好覆盖露铜4绿油上焊盘(显影不净)焊盘上有绿油膜5绿油上孔环、BGA焊盘、SMT焊因对位或丝印而致使的绿油上孔环、BGA焊盘、SMT焊盘及金手指盘和金手指6绿油剥离(甩油)指因为绿油附着力不良致使绿油与其基材发生疏层、剥离7断绿油桥SMT盘间基材上绿油零落8绿油气泡/起皱在绿油膜内很细微的气泡或起皱9绿油下杂物杂物夹在基材和绿油之间10绿油下板面线路氧化绿油下板面线路体现其余颜色11绿油起泡、发白因为附着力不好,线路上绿油起泡发白12绿油上有压纹(菲林印)指绿油在曝光时因为其表面硬度不足受抽真空压力而产生的菲林压痕13线路上绿油显影不足绿油膜积在铜面上引至不上锡、不上金14基材上绿油显影不净绿油膜残留在基材上15显影过分显影后绿油边沿出现白边、起翘16绿油塞孔冒油指因为过孔塞孔时油墨高于BGA、IC、QFP或SMT焊盘17菲林擦花指曝光菲林被擦花而致使绿油上焊盘18用错油墨指未能按客户的要求选择正确的油墨19胶带试验不合格附着力测试后,胶带上留有绿油膜20溶剂试验不合格绿油未完好固化,溶剂试验后白布上留有绿油膜21绿油上辘痕绿油膜表面有浅光滑淡绿色的凹痕22色差/阴阳色指各种绿油在同一PANEL的两面或同一面不一样区表现出的颜色差异。

1. FP C柔性线路板线条间或单根线条侧面显影后产生气泡主要原因:两根或多根线条间起气泡主要是由于线条间距过窄且线条过高,网印时使阻焊料无法印到基材上,致使阻焊料与基材间有空气或潮气存在,在固化和曝光时气体受热产生膨胀引起单根线条主要是由于线条过高引起,在刮刀与线条接触时,线条过高,刮刀与线条间的角度增大,使阻焊料无法印到线条根部,使线条根部侧面与阻焊层间有气体存在,受热后产生气泡。

解决方法:网印时应目检网印料是否完全印到基材及线条侧壁,电镀时严格控制电流。

2. FP C柔性线路板孔里有阻焊和图形有针孔主要原因:FP C柔性线路板在网印时没有及时印纸,造成网版堆积残余油墨过多,在刮刀压力下把残余油墨印入孔内,还有丝网目数太低,也会造成孔里阻焊。

照相底版上有污物造成FP C柔性线路板在曝光过程中应见光的部分没有见光,造成图形有针孔。

解决方法:及时印纸和选用高网目的丝网制版;曝光过程中经常检查照相底版的清洁度。

3. FP C柔性线路板阻焊层下铜箔线条上有发黑的迹象主要原因:FP C柔性线路板在擦板后水未烘干,印阻焊前印制板表面被液体溅过或是用手模过。

解决方法:网印时目检印制板两面铜箔是否有氧化现象。

4. FP C柔性线路板表面有污物和不均匀主要原因:表面有污物是空气中的飞毛等杂物造成的,表面不均匀是因为在网印时没有注意及时印纸,清除网版的残余油墨,造成表面不均匀现象。

解决方法:洁净间要充分保证操作者的清洁度,避免无关人员穿行洁净间,定期打扫洁净间,在网印时及时印纸清除网版的残余油墨。

5. FP C柔性线路板有重影和龟裂的现象主要原因:重影是因为在网印时FP C柔性线路板定位不牢和网版上的残墨没有及时去掉堆积到印制板上造成整个 FP C焊盘旁边有规律的墨点存在,龟裂是由于在FP C曝光过程中,曝光量不足,造成板面有细小裂纹。

解决方法:用定位销固定牢固和及时印纸去掉网版上的残墨;测曝光量使曝光灯能量,曝光时间等参数综合值达到9 ~11级曝光级数之间,在这个范围内就不会出现龟裂。

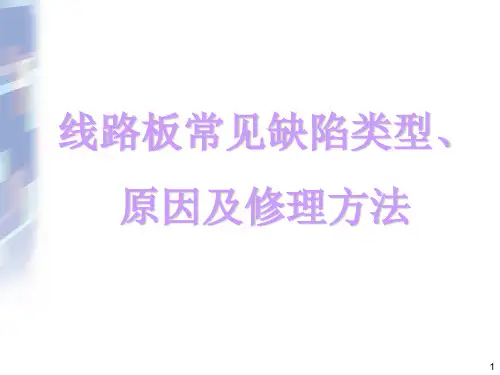

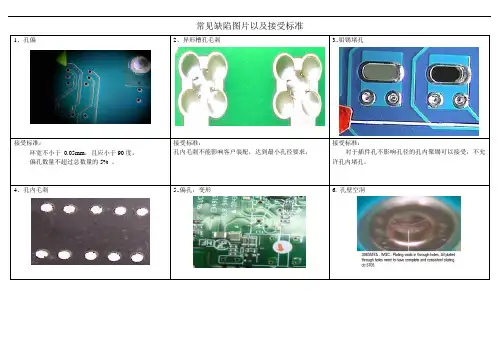

PCB 常见缺陷知识整理分享一一、基材缺陷:1. 白点:在玻璃纤维经纬交织处,树脂与点间发生局部分离產生缝隙,因光折射而看到的基材内之小白圆点。

2. 白斑:基材内局部的玻纤布与环氧树脂之间,或布材本身的纱束之间出现分裂,由外表可看到白色区域的现象。

3. 凹陷:铜面呈现缓和均匀的下陷。

(如限度样品)4. 针孔:目视铜面上可见类似针尖状小点。

5. 毛头:板边出现粗糙的基材纤维或不平整凹凸状的铜屑。

6. 织纹显露:板材表面的树脂层已经破损流失,致使板内的玻纤布曝露出来,板面呈现白色条状“ +”的情形。

7. 气泡:指多层板金属层与树脂层之间或各玻纤布间的局部区域发生膨胀及分层,面积在0.16伽2以上。

8. 基材分层:指压合基材中层次间的分离,或是基材与导体铜箔之分离;或电路板内任何其它平面性的分离。

9. 基材异物(外来夹杂物):指绝缘体材料内都可能陷入的金属或非金属杂物,距离最近导体在0.125mm 以外时可允收。

10. 织纹縐显:基材表面玻纤布之织纹已可察见,但没有断裂玻纤织纹仍被树脂所完全覆盖。

11. 板皱:基材表面出现的波纹状或V 状下陷内印缺陷:1. 显影过度:因曝光能量不足或显影速度过慢使不该显影掉的油墨被显影掉,油墨过缘呈现不平锯齿状。

2. 显影不净:被显影掉油墨的铜面上残留一层很薄的油墨,使铜面无光泽呈现白雾状。

3. 内短:内层因残铜或P.P 胶绝缘不良而致使同一层相隔区域间或层间短路。

4. 内断:因内层线路断开,螃蟹脚被咬蚀掉或孔壁与螃蟹脚隔离而造成内层或层与层间断开。

5. 裁板不良:裁板到成型线以内。

6. 内层偏移:内层对位对准度不够,使内层图形向一方偏移。

(如限度样品)7. 板面残胶:板面残留有软性胶状物质。

8. 点状断线:经蚀刻后板面线路上有细小的点状断路。

9. 线细:线径低于客户要求之下限或原稿线径之20% 。

10. 线路锯齿:线路局部缺口,凸点交错呈现锯齿状。

11. 刮伤:板面镀层或涂覆层因外力受损,且超过其厚度的20% 以上。