第五章加工中心编程

- 格式:ppt

- 大小:1007.00 KB

- 文档页数:53

加工中心程序编制(FANUC系统)目录第一章、概述 (3)1.编程方法 (3)(1)手工编程 (3)(2)自动编程 (3)2.何谓编程 (3)3.程序的构成 (4)(1)程序段 (4)(2)程序 (4)(3)子程序(M98 M99) (5)第二章、有关程序的操作 (7)1.创建程序 (7)2.检索程序 (7)3.删除程序 (7)4.修改程序 (7)第三章、编制数控加工程序的基础 (11)1.坐标轴 (11)2.参考点 (11)3.坐标系 (11)第四章、M、S、F、T常用指令 (14)1.辅助功能(M功能) (14)2. M功能代码一览表 (15)3.主轴速度功能(S功能) (16)4.进给功能 (16)5.刀具功能(T指令) (16)第五章、常用G指令 (18)1. 模态、非模态概念 (18)2.G指令一览表: (18)3.平面选择(G17 G18 G19) (18)4.坐标值尺寸 (21)5.插补功能 (22)6.刀具补偿功能 (25)(1)刀具长度偏置:(G43、G44、G49) (25)(2)刀具半补偿指令(G40 G41 G42)……………………………………267.每分、每转进给(G94、G95) (27)(1)每分进给G94 (27)(2)每转进给G95 (28)8.固定循环功能 (28)(1)固定循环返回点(G98 G99) (29)(2)取消固定循环(G80) (30)(3)钻孔循环,钻中心孔循环(G81) (30)(4)精镗循环(G76) (31)(5)镗孔循环(G86) (32)(6)攻丝循环(G84) (33)9.其他G指令 (34)(1)自动返回参考点(G28) (34)(2)停刀指令(G04) (34)第六章程序举例 (35)第七章 R232接口设定方法 (39)加工中心程序的编制第一章、概述1.编程方法。

编程方法分为手工编程和自动编程(1)手工编程:整个编程过程由人工完成。

加工中心编程与操作

一、数控加工中心编程

1、编写程序

数控加工中心程序的编写,是将程序表示成控制程序控制加工中心的程序,以控制加工中心的工作过程。

编程主要要按照加工中心操作手册中的操作方法及要求进行编程,根据不同的加工内容,分析预先确定加工坐标系统,确定工件坐标系和工装坐标系,绘制加工的坐标系,规划加工的路径和坐标系,制定主轴和副轴的选择,选择加工工具,确定转弯,再规定加工的转速,选择通过编程机构控制其转速,完成程序的编写,根据程序的加工步骤将程序编写完成。

2、优化程序

优化加工程序是指在保证加工质量的前提下,尽可能减少加工时间和减少加工费用,以提高加工效率的过程。

常见的优化手段有:缩短加工时间,增加加工质量,减少加工物料,减少加工能耗,减少加工中出现故障的可能性,合理使用机床加工时间,增设机床,合理搭配工具,选择新型加工工艺。

二、数控加工中心操作

1、检查机床

在操作数控加工中心之前,首先要检查机床,检查机床有无损坏,有无漏油,各接口无松动现象,仪表显示正常,进给系统无阻塞等。

2、使用加工刀具

在使用加工刀具之前。

第5章加工中心加工中心(Machining Center,简称MC)是数控机床中功能较全、加工精度较高的工艺装备。

它把铣削、镗削、钻削、螺纹加工等功能集中在一台设备上,通常一次装夹可以完成多个加工要素的加工。

加工中心配置有容量几十甚至上百把刀具的刀库,刀库中放置有加工过程中使用的刀具和测量工具,通过PLC程序控制,在加工中实现刀具的自动更换和加工要素的自动测量。

加工中心的控制器具有控制二轴、三轴或多轴联动的能力,可以完成复杂型面的三维加工,其辅助机能可以保证加工中心在加工过程中实现刀具长度补偿、半径自动补偿,螺距误差补偿、丝杠间隙自动补偿,并具有过载保护、故障检测等功能。

加工中心是一种高性能加工设备,其生产效率比普通机床高5~10倍,特别适宜加工形状复杂、精度要求高的单件或中小批量多品种生产。

5.1 加工中心的结构与特点5.1.1 加工中心的结构加工中心有各种类型,虽然外形结构各异,但总体来看大体上由以下几部分组成。

1.基础部件由床身、立柱和工作台等大件组成,它们是加工中心结构中的基础部件。

这些大件有铸铁件,也有焊接的钢结构件,它们要承受加工中心的静载荷以及在加工时的切削负载,因此必须具备更高的静动刚度,也是加工中心中质量和体积最大的部件。

2.主轴部件由主轴箱、主轴电动机、主轴和主轴轴承等零件组成。

主轴的启动、停止等动作和转速均由数控系统控制,并通过装在主轴上的刀具进行切削。

主轴部件是切削加工的功率输出部件,是加工中心的关键部件,其结构的好坏,对加工中心的性能有很大的影响。

3.数控系统由CNC装置、可编程序控制器、伺服驱动装置等组成,是加工中心执行顺序控制动作和控制加工过程的中心。

4.伺服系统伺服系统的作用是把来自数控装置的信号转换为机床移动部件的运动,其性能是决定机床的加工精度、表面质量和生产效率的主要因素之一。

加工中心普遍采用半闭环、闭环和混合环三种控制方式。

5.自动换刀装置(ATC)加工中心与一般数控机床的显著区别是具有对零件进行多工序加工的能力,有一套自动换刀装置。

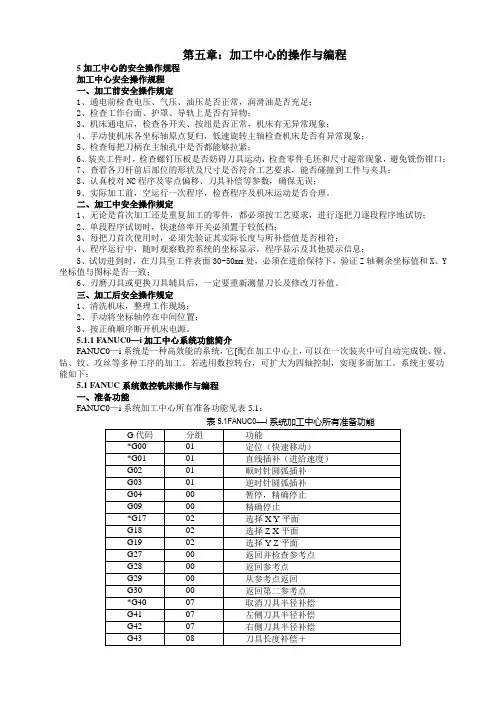

第五章:加工中心的操作与编程5加工中心的安全操作规程加工中心安全操作规程一、加工前安全操作规定1、通电前检查电压、气压、油压是否正常,润滑油是否充足;2、检查工作台面、护罩、导轨上是否有异物;3、机床通电后,检查各开关、按纽是否正常,机床有无异常现象;4、手动使机床各坐标轴原点复归,低速旋转主轴检查机床是否有异常现象;5、检查每把刀柄在主轴孔中是否都能够拉紧;6、装夹工件时,检查螺钉压板是否妨碍刀具运动,检查零件毛坯和尺寸超常现象,避免铣伤钳口;7、查看各刀杆前后部位的形状及尺寸是否符合工艺要求,能否碰撞到工件与夹具;8、认真校对NC程序及零点偏移、刀具补偿等参数,确保无误;9、实际加工前,空运行一次程序,检查程序及机床运动是否合理。

二、加工中安全操作规定1、无论是首次加工还是重复加工的零件,都必须按工艺要求,进行逐把刀逐段程序地试切;2、单段程序试切时,快速倍率开关必须置于较低档;3、每把刀首次使用时,必须先验证其实际长度与所补偿值是否相符;4、程序运行中,随时观察数控系统的坐标显示,程序显示及其他提示信息;5、试切进到时,在刀具至工件表面30-50mm处,必须在进给保持下,验证Z轴剩余坐标值和X、Y 坐标值与图标是否一致;6、刃磨刀具或更换刀具辅具后,一定要重新测量刀长及修改刀补值。

三、加工后安全操作规定1、清洗机床,整理工作现场;2、手动将坐标轴停在中间位置;3、按正确顺序断开机床电源。

5.1.1 FANUC0—i加工中心系统功能简介FANUC0—i系统是一种高效能的系统,它[配在加工中心上,可以在一次装夹中可自动完成铣、镗、钻、铰、攻丝等多种工序的加工。

若选用数控转台,可扩大为四轴控制,实现多面加工。

系统主要功能如下:5.1 FANUC系统数控铣床操作与编程一、准备功能FANUC0—i系统加工中心所有准备功能见表5.1:表5.1FANUC0—i系统加工中心所有准备功能从表模态G代码,是指这些G代码不只在当前的程序段中起作用,而且在以后的程序段中一直起作用,直到程序中出现另一个同组的G代码为止,同组的模态G代码控制同一个目标但起不同的作用,它们之间是不相容的。