不对中故障实例

- 格式:doc

- 大小:468.50 KB

- 文档页数:4

不对中故障机理与诊断大型机组通常由多个转子组成,各转子之间用联轴器联接构成轴系,传递运动和转矩。

由于机器的安装误差、工作状态下热膨胀、承载后的变形以及机器基础的不均匀沉降等,有可能会造成机器工作时各转子轴线之间产生不对中。

具有不对中故障的转子系统在其运转过程中将产生一系列有害于设备的动态效应,如引起机器联轴器偏转、轴承早期损坏、油膜失稳、轴弯曲变形等,导致机器发生异常振动,危害极大。

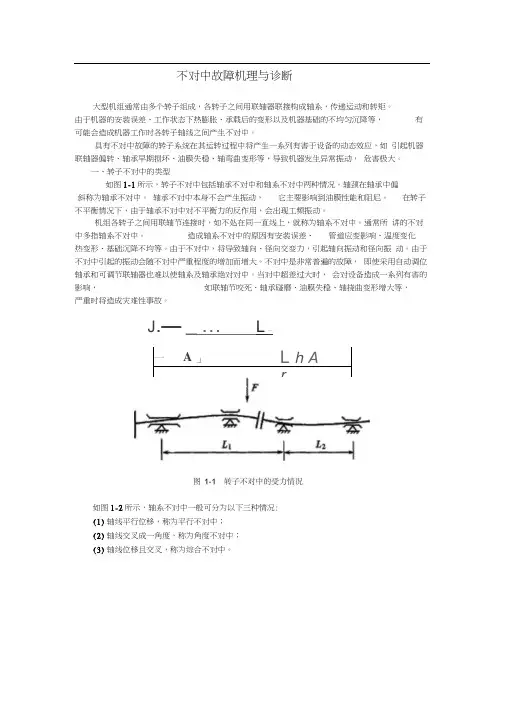

一、转子不对中的类型如图1-1所示,转子不对中包括轴承不对中和轴系不对中两种情况。

轴颈在轴承中偏斜称为轴承不对中。

轴承不对中本身不会产生振动,它主要影响到油膜性能和阻尼。

在转子不平衡情况下,由于轴承不对中对不平衡力的反作用,会出现工频振动。

机组各转子之间用联轴节连接时,如不处在同一直线上,就称为轴系不对中。

通常所讲的不对中多指轴系不对中。

造成轴系不对中的原因有安装误差、管道应变影响、温度变化热变形、基础沉降不均等。

由于不对中,将导致轴向、径向交变力,引起轴向振动和径向振动。

由于不对中引起的振动会随不对中严重程度的增加而增大。

不对中是非常普遍的故障,即使采用自动调位轴承和可调节联轴器也难以使轴系及轴承绝对对中。

当对中超差过大时,会对设备造成一系列有害的影响,如联轴节咬死、轴承碰磨、油膜失稳、轴挠曲变形增大等,严重时将造成灾难性事故。

J.—_…L一如图1-2所示,轴系不对中一般可分为以下三种情况:(1)轴线平行位移,称为平行不对中;(2)轴线交叉成一角度,称为角度不对中;(3)轴线位移且交叉,称为综合不对中。

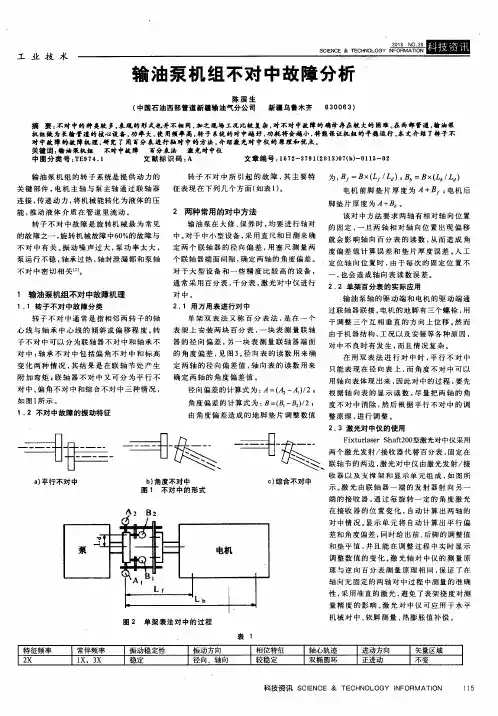

图1-2齿式联轴器转子不对中形式二、不对中振动的机理大型高速旋转机械常用齿式联轴器,中小设备多用固定式刚性联轴器,不同类型联轴器及不同类型的不对中情况,振动特征不尽相同,在此分别加以说明。

1.齿式联轴器连接不对中的振动机理齿式联轴器由两个具有外齿环的半联轴器和具有内齿环的中间齿套组成。

两个半联轴器分别与主动轴和被动轴连接。

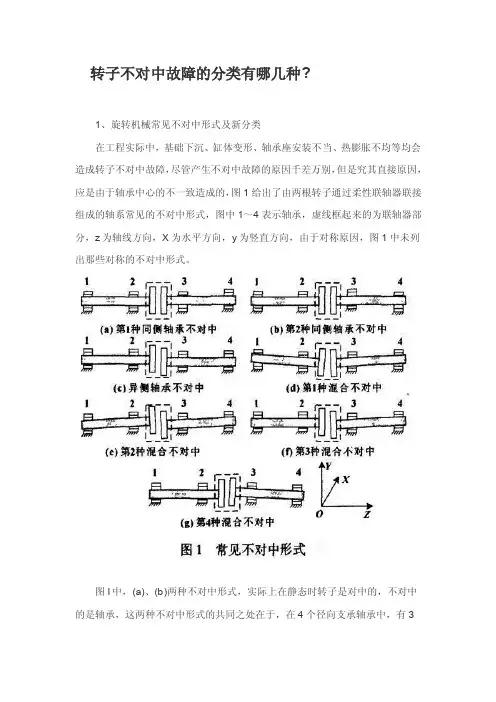

转子不对中故障的分类有哪几种?1、旋转机械常见不对中形式及新分类在工程实际中,基础下沉、缸体变形、轴承座安装不当、热膨胀不均等均会造成转子不对中故障,尽管产生不对中故障的原因千差万别,但是究其直接原因,应是由于轴承中心的不一致造成的,图1给出了由两根转子通过柔性联轴器联接组成的轴系常见的不对中形式,图中1~4表示轴承,虚线框起来的为联轴器部分,z为轴线方向,X为水平方向,y为竖直方向,由于对称原因,图1中未列出那些对称的不对中形式。

图I中,(a)、(b)两种不对中形式,实际上在静态时转子是对中的,不对中的是轴承,这两种不对中形式的共同之处在于,在4个径向支承轴承中,有3个轴承是等高的,一个轴承中心偏高或偏低,转子间实际上是对中的。

在文中,把这种不对中形式称为同侧轴承不对中(即由同一侧某一轴承相对于初始轴承位置发生变化引起的不对中故障);(c)中的不对中形式,同一侧的两个轴承都是中心对中的,但是异侧的两对轴承中心是不对中的,而且这种不对中形式转子间也是不对中的,在文把这种不对中形式称为异侧轴承不对中;(d)、(e)、(f)、(g)4种不对中形式既有轴承不对中存在也有转子不对中存在,在文中称为混合不对中。

2、各类不对中故障机理及特征传统的转子不对中形式按照联轴器两端转子轴线之间的关系分为:轴线平行位移不对中、轴线角度位移不对中和轴线综合位移不对中。

从时域波形、频率成分、相位特征、轴心轨迹、稳定性等方面给出了不对中故障的振动特征,并提供了区分平行不对中、角度不对中的方法,这里不再详述,下面讨论作者提出的新不对中分类中各类不对中故障的机理及特征。

根据前面定义,同侧轴承不对中形式,实际上转子间是对中的,也就是说,该类不对中只有轴承不对中,而没有转子不对中。

以图l(a)为例,当转予运动时,由于轴承3、4不对中,使得这两个轴承在不对中方向(图中为y方向)上的轴瓦间隙发生变化,蕞小油膜厚度变小,从而使支承刚度发生变化,就有可能使间隙变小的地方发生轴颈与轴瓦间的摩擦,对于以在一阶振型为主要振动型态的转子系统,就会使轴承3、4承受2倍工频的周期激励,根据作用力与反作用力原理,同样的力也会作用到转子上面,但是由于转子间对中情况良好,这种2倍频激励在转子轴振信号中不一定表现明显,因此对于此类不对中形式,应以瓦振(或座振)信号为准,而且由于转子间不存在不对中,因此与之相连的转子振动不会受到不对中的影响。

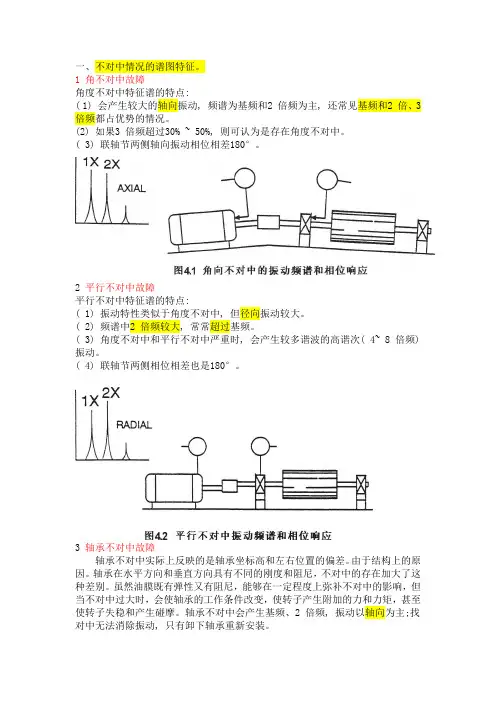

一、不对中情况的谱图特征。

1 角不对中故障角度不对中特征谱的特点:( 1) 会产生较大的轴向振动, 频谱为基频和2 倍频为主, 还常见基频和2 倍、3 倍频都占优势的情况。

(2) 如果3 倍频超过30% ~ 50%, 则可认为是存在角度不对中。

( 3) 联轴节两侧轴向振动相位相差180°。

2 平行不对中故障平行不对中特征谱的特点:( 1) 振动特性类似于角度不对中, 但径向振动较大。

( 2) 频谱中2 倍频较大, 常常超过基频。

( 3) 角度不对中和平行不对中严重时, 会产生较多谐波的高谐次( 4~ 8 倍频) 振动。

( 4) 联轴节两侧相位相差也是180°。

3 轴承不对中故障轴承不对中实际上反映的是轴承坐标高和左右位置的偏差。

由于结构上的原因。

轴承在水平方向和垂直方向具有不同的刚度和阻尼,不对中的存在加大了这种差别。

虽然油膜既有弹性又有阻尼,能够在一定程度上弥补不对中的影响,但当不对中过大时,会使轴承的工作条件改变,使转子产生附加的力和力矩,甚至使转子失稳和产生碰摩。

轴承不对中会产生基频、2 倍频, 振动以轴向为主;找对中无法消除振动, 只有卸下轴承重新安装。

轴承不对中使轴颈中心的平衡位置发生变化,使轴系的载荷重新分布。

负荷大的轴承油膜呈现非线型,在一定条件下出现高次谐波振动,负荷较轻的轴承易引起油膜涡动进而导致油膜振荡,支承负荷的变化还使轴系的临界转速和振型发生改变。

二、不对中诊断要点1.频域:① 确认轴向和径向在1、2、3倍频处有稳定的高峰,特别注意2倍频分量。

②径向振动信号以1倍频和2倍频分量为主,轴系不对中越严重,其2倍频分量就越大,多数情况下会超过1倍频。

③轴向振动以1倍频分量幅值较大,幅值和相位稳定。

④联轴节两侧相临轴承的油膜压力反方向变化,一个油膜压力变大,另一个则变小。

相位基本上成180度。

⑤4-10倍频分量较小。

2) 时域:确认以稳定的周期波形为主,每转出现1个、2个或3个峰,没有大的加速度冲击现象。

齿轮不对中故障特征《聊聊齿轮不对中故障特征那些事儿》嘿,大家好呀!今天咱来聊聊这个齿轮不对中故障特征,这可真是个让不少机械工程师和维修师傅们头疼的事儿啊!想象一下,那些齿轮就像一群在舞蹈的小人儿,本来应该整整齐齐、配合默契地跳着和谐的舞蹈。

可一旦出现不对中,那就像是其中几个小人儿突然脚抽筋了似的,舞步全乱套啦!齿轮不对中啊,就好像是一场机械界的“闹剧”。

首先呢,你会发现机器运转起来没那么顺畅了,会发出一些奇怪的声音,“嘎吱嘎吱”或者“吭哧吭哧”的,就好像那些齿轮在说:“哎呀呀,我不舒服啦!”咱普通人可能听不出来这声音有啥特别的,但对于专业人士来说,可就像听到警报一样重视呢!而且啊,这不对中的齿轮还特别爱搞“小动作”。

它们会让整个机器都震动起来,就像是机器在那儿“哆嗦”。

本来应该稳稳当当工作的家伙,现在突然开始晃悠,你说让人闹不闹心。

就好像一个原本安静的办公室,突然有人在那儿不停地抖腿,让旁边的人都没法安心工作。

更糟糕的是,如果不及时处理这齿轮不对中的问题呀,那后续麻烦可就大啦!就像是小病不医拖成大病一样。

齿轮们可能会磨损得更快,甚至出现断裂啥的,那可就是大事故啦!到时候,机器罢工,生产停滞,那损失可就海了去了。

咱也不能光吐槽啊,还得说说怎么应对。

就像是医生治病一样,得先找到病因,然后对症下药。

对于齿轮不对中,咱得仔细检查,看看是安装的时候就没安好呢,还是后期使用过程中出了啥问题。

搞清楚原因后,该调整就调整,该更换零件就更换零件。

总之呢,齿轮不对中故障特征就像一个调皮捣蛋的小精灵,时不时地出来捣乱一下。

但咱们可不能任由它胡闹,得用我们的智慧和技术把它给收服咯!让那些齿轮们重新跳起整齐、和谐的舞蹈,让机器顺畅地工作起来。

这样,咱们的工业生产才能顺顺利利,咱们的生活才能更加美好呀!哈哈,大家说是不是这个理儿呀!。

不对中故障诊断及案例(图)一、什么是不对中?机组各转子之间由联轴器联接构成轴系,传递运动和转矩。

由于机器的安装误差、承载后的变形以及机器基础的沉降不均等,造成机器工作状态时各转子轴线之间产生轴线平行位移、轴线角度位移或综合位移等对中变化误差,统称为不对中。

不对中这个术语在有些场合会引起歧义。

在状态监测中不对中通常指的是由联轴器联接转子引起的不对中。

(在一个设备两端轴承中心不在一个轴线上有的场合也叫做轴承不对中)。

1.1 什么是对中什么是联轴器不对中:从上面不对中的定义可以看出,实际中是不可能存在理想的完全在一条直线上的转子联接。

因此,实际运行的转子总是存在一定的不对中量的。

在工业现场使用的旋转机械设备有“二不一有”的说法,就是任何运动的机械设备总是有“不平衡”,“不对中”,有“摩擦”。

因此,和不平衡一样,不对中只有在不对中量超过一定程度才称之为不对中故障,只有超过一定程度成为故障后才需要进行维修维护处理。

二、不对中的类型和危害2.1 不对中的类型1.平行不对中轴线产生平行位移,叫做平行不对中。

2.角度不对中轴线角度位移,叫做角度不对中。

3.综合不对中轴线即产生平行位移又产生角度位移,叫做综合不对中。

综合不对中=平行不对中+角度不对中2.2 不对中的危害有文献记录,几乎50%的旋转机械的停机故障是由不对中引起的。

也有资料称转子系统机械故障的60%是由不对中引起的。

上图为对两种联轴器不同对中情况的红外成像图,右侧的不对中情况明显的产生更大的热量。

良好的对中将带来:●减少生产损失●延长设备的生产时间●减少轴承和密封失效●减少设备的振动●减少联轴节的磨损●降低维修成本●解决对中不良故障将使您节约运行成本一个联轴节对中偏差0.5mm的电机的电流是12.2 A,使用激光对中仪对中后,联轴节对中偏差降为0.05mm,此时电机电流降为11.8 A,节约了3.28%的能量。

我们只按节约1%的能量来进行下面的计算。

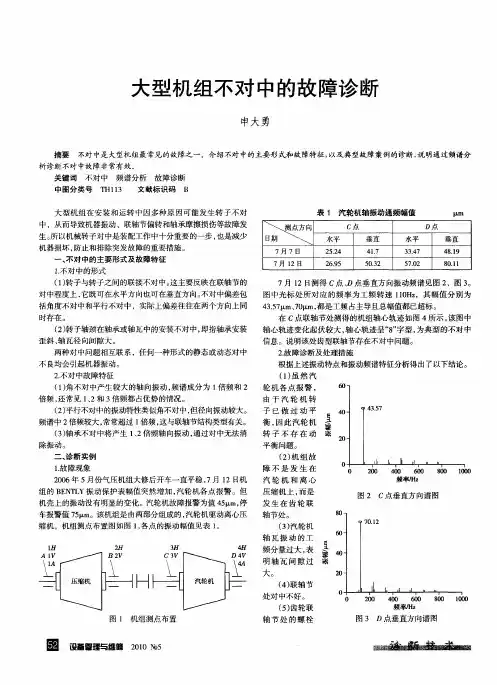

1.2 汽轮发电机组振动

2010年11月28日,榆林能化集团的一台汽轮发电机组,在运行过程中振动较大,影响生产,厂方希望对机组振动进行测试、分析,找出故障原因。

⑴机组情况及测试方案

机组情况:机组结构简图及测点布置图如下:

图1. 机组结构简图及测点布置图

汽轮机转速为3000rpm,通过联轴器等转速发电机运转。

根据现场实际情况,选用吸附式加速度传感器测量。

测点选取如图:①为汽轮机前端轴瓦;②为汽轮机后端轴瓦;③为发电机前端轴瓦;④发电机后端轴瓦。

测试结果如下。

⑵测试结果

各测点的振动加速度大小如表1所示。

表1 各测点振动加速度值(g)

图2 测点②水平方向波形频谱图

图3 测点②垂直方向波形频谱图

图4 测点③水平方向波形频谱图

图5 测点③垂直方向波形频谱图

⑶测量结果分析

从测量结果分析,可以得到以下几点结论:

①联轴器两端振动比较大,汽轮机前端和发电机后端振动较小。

可见振动的根源应在联轴器部分;

②联轴器两侧的振动除了具有明显的一倍频分量外,其二倍频分量也较为明显,可能汽轮机轴存在不平衡质量,且联轴器对中已经超过了要求。

⑷处理建议

对联轴器进行精确对中。

对汽轮机转子部件进行动平衡(包括清洁除垢、修补缺损等)。

⑸案例解析

一般来说,联轴器不对中的识别原则是:联轴器两侧的振动较大,且存在较为明显

的二倍频分量。

本案例中符合这项识别原则,联轴器汽轮机侧的振动值最大,二倍频特征最明显,时间波形呈明显的“w”型。