湿式离合器滑摩功计算

- 格式:pptx

- 大小:1.03 MB

- 文档页数:15

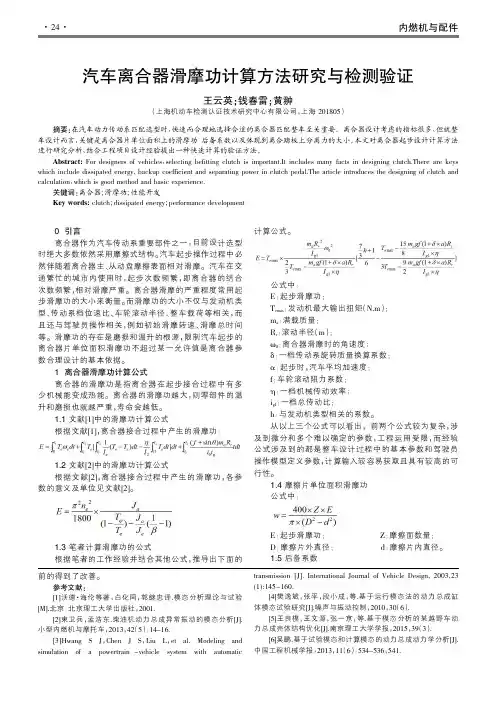

1.2文献[2]中的滑摩功计算公式

根据文献[2],离合器接合过程中产生的滑摩功,各参数的意义及单位见文献[2]。

1.3笔者计算滑摩功的公式

根据笔者的工作经验并结合其他公式,公式中:

E:起步滑摩功;

T emax:发动机最大输出扭矩(N.m);m a:满载质量;

R r:滚动半径(m);

ω0:离合器滑摩时的角速度;δ:一档传动系旋转质量换算系数;α:起步时,汽车平均加速度;

E:起步滑摩功;

D:摩擦片外直径;

1.5后备系数

前的得到了改善。

参考文献:

[1]沃德·海伦等著,白化同,郭继忠译.

公式中:

μ:摩擦片摩擦系数;D:摩擦片外直径;

T emax:发动机最大输出扭矩。

1.6压盘接合温升的公式。

公式中:

λ:传到压盘的热量所占的比例;E:起步滑摩功;。

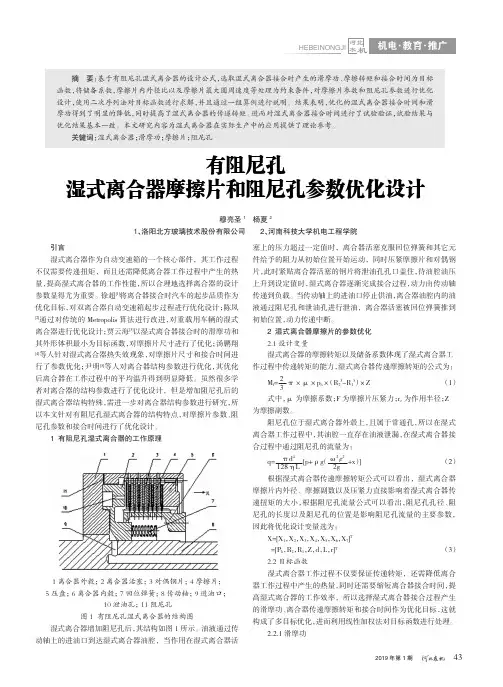

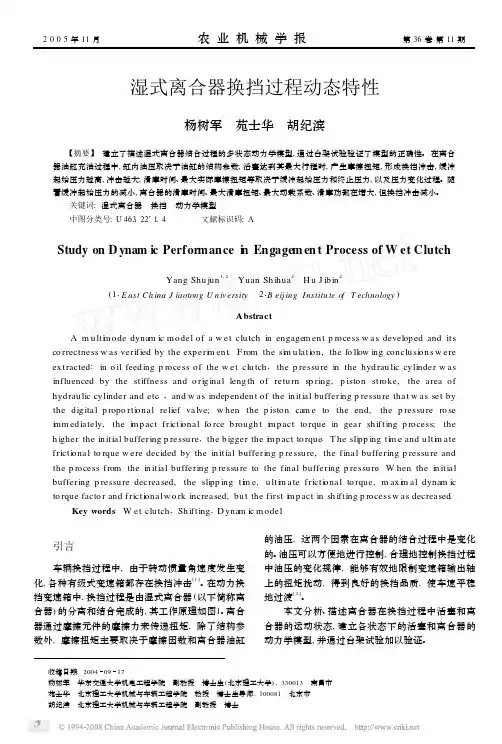

2005年11月农业机械学报第36卷第11期湿式离合器换挡过程动态特性杨树军 苑士华 胡纪滨 【摘要】 建立了描述湿式离合器结合过程的多状态动力学模型,通过台架试验验证了模型的正确性。

在离合器油缸充油过程中,缸内油压取决于油缸的结构参数;活塞达到其最大行程时,产生摩擦扭矩,形成换挡冲击,缓冲起始压力越高,冲击越大;滑摩时间、最大实际摩擦扭矩等取决于缓冲起始压力和终止压力,以及压力变化过程。

随着缓冲起始压力的减小,离合器的滑摩时间、最大滑摩扭矩、最大动载系数、滑摩功都在增大,但换挡冲击减小。

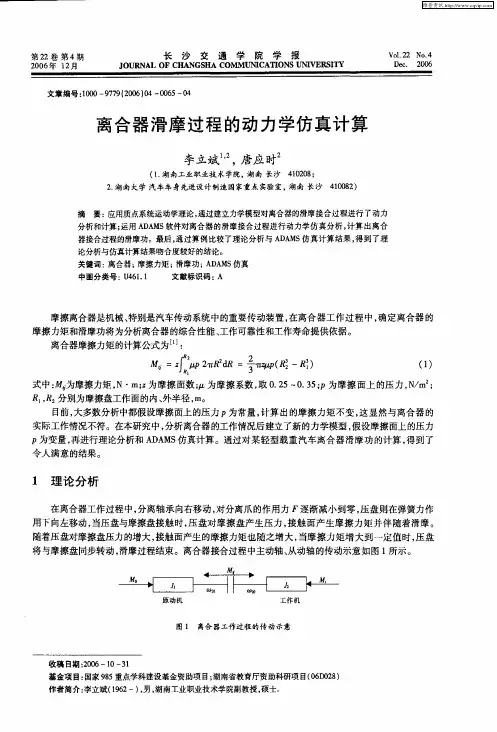

关键词:湿式离合器 换挡 动力学模型中图分类号:U 463.22+1.4文献标识码:AStudy on D ynam ic Performance i n Engagem en t Process of W et ClutchYang Shu jun1,2 Yuan Sh ihua 2 H u J ib in 2(11E ast Ch ina J iaotong U n iversity 21B eij ing Institu te of T echnology )AbstractA m u lti m ode dynam ic m odel of a w et clu tch in engagem en t p rocess w as develop ed and its co rrectness w as verified by the exp eri m en t .F rom the si m u lati on ,the fo llow ing conclu si on s w ere ex tracted :in o il feeding p rocess of the w et clu tch ,the p ressu re in the hydrau lic cylinder w as influenced by the stiffness and o riginal length of retu rn sp ring ,p iston stroke ,the area of hydrau lic cylinder and etc .,and w as indep enden t of the in itial buffering p ressu re that w as set by the digital p ropo rti onal relief valve ;w hen the p iston cam e to the end ,the p ressu re ro se i m m ediately ,the i m p act fricti onal fo rce b rough t i m p act to rque in gear sh ifting p rocess ;the h igher the in itial buffering p ressu re ,the b igger the i m p act to rque .T he sli pp ing ti m e and u lti m ate fricti onal to rque w ere decided by the in itial buffering p ressu re ,the final buffering p ressu re and the p rocess from the in itial buffering p ressu re to the final buffering p ressu re .W hen the in itial buffering p ressu re decreased ,the sli pp ing ti m e ,u lti m ate fricti onal to rque ,m ax i m al dynam ic to rque facto r and fricti onalw o rk increased ,bu t the first i m p act in sh ifting p rocess w as decreased .Key words W et clu tch ,Sh ifting ,D ynam ic m odel收稿日期:20040917杨树军 华东交通大学机电工程学院 副教授 博士生(北京理工大学),330013 南昌市苑士华 北京理工大学机械与车辆工程学院 教授 博士生导师,100081 北京市胡纪滨 北京理工大学机械与车辆工程学院 副教授 博士 引言车辆换挡过程中,由于转动惯量角速度发生变化,各种有级式变速箱都存在换挡冲击[1]。

湿式离合器设计计算

1.转矩传递计算:湿式离合器的主要作用是传递动力,因此需要计算

离合器的转矩传递能力。

转矩传递计算需要考虑摩擦片的摩擦系数、接触

面积和压力等因素。

2.离合器片数计算:湿式离合器通常由多个摩擦片组成,片数的设计

需要考虑到传动功率和摩擦片的承载能力。

片数过少会导致传动效率下降,片数过多则可能导致离合器尺寸过大。

3.摩擦片材料选择:摩擦片的材料选择对于湿式离合器的性能至关重要。

常用的摩擦片材料有石棉板、摩擦片和钢制板等。

不同材料具有不同

的摩擦系数和耐磨性能,需要根据实际需求进行合理选择。

4.冷却系统设计:湿式离合器在传动过程中会产生大量的热量,因此

需要设计有效的冷却系统,以保证离合器的正常工作。

冷却系统可以采用

利用油液进行冷却的方式,也可以采用风扇和散热片等被动式冷却方式。

5.润滑系统设计:湿式离合器的工作需要有良好的润滑条件。

润滑系

统的设计需要考虑到离合器内部各个摩擦副之间的润滑需求,以确保离合

器在使用过程中不会出现摩擦副过热、磨损或润滑不良的问题。

以上是湿式离合器设计和计算的一般步骤和要点。

在实际应用中,还

需要根据具体的传动需求和设备条件进行合理设计和计算。

3.2多片湿式离合器的设计 3.2.1摩擦副元件材料与形式离合器的结构中,摩擦片对离合器工作性能影响很大,而摩擦片材料的选择就尤为重要。

下面进行摩擦副元件的选择:离合器摩擦副元件由摩擦元件及对偶元件两部分组成。

其特点是:可在主、从动轴转速差较大的状态下接合,而且接合时平稳、柔顺。

离合器摩擦副(又称摩擦对偶)可分为两大类:第一类是金属性的,它的摩擦衬面具有金属性质,如钢对钢,钢对粉末冶金等;第二类是非金属性的,它的摩擦衬面摩擦材料具有非金属性质,如石墨树脂等,它们的对偶可用钢和铸铁。

对于坦克离合器摩擦副,由于其工况和传递动力的要求,选择金属型摩擦材料。

目前广泛应用的是铜基粉末冶金,它的主要优点是:1、 有较高的摩擦系数,单位面积工作能力为0.22千瓦/Fp FAA =厘米2;2、 在较大温度变化范围内,摩擦系数变化不大;3、允许表面温度高,可达350C ,非金属在250C 以下。

故高温耐磨性好,使用寿命长;4、 机械强度高,有较高的比压力;5、导热性好,加上表面开槽可获得良好冷却,允许较长时间打滑而不致烧蚀。

此次设计选择摩擦副材料为钢对铜基粉末冶金,根据坦克设计180页表6—1可得:可取摩擦副的摩擦系数μ=0.08,许用压强[]p =4MPa 。

3.2.2摩擦转矩计算多片摩擦离合器的摩擦转矩fc T 与摩擦副数、摩擦系数、压紧力和作用半径有关。

其关系式为:e fcz T Fr μ=式中fc T —摩擦转矩()N M ⋅;μ—摩擦系数,从动力换档传递扭矩出发,取动摩擦系数;F —摩擦片压紧力()N ;e r —换算半径,将摩擦力都换算为都作用在这半径上;z —摩擦副数。

下面求换算半径e r :(如下图示)一对摩擦副上一个单元圆环的摩擦转矩为:fc dT p dA μρ=⋅⋅⋅式中p —单位压力或比压;ρ—圆环半径;dA —单位圆环面积。

而 2dA d πρρ=⋅ 带入前式可得22fcdT p d πμρρ=摩擦副全部面积的摩擦转矩为ρυπd p u T Rrfc ⎰=22式中r 、R —分别为摩擦片的内外半径。

摩擦力做功的计算公式1. 摩擦力做功公式推导。

- 当物体在粗糙水平面上受到摩擦力f作用,发生位移x时,根据功的定义W = Fscosθ(其中F是力,s是位移,θ是力与位移方向的夹角)。

- 对于摩擦力做功,摩擦力方向与物体相对运动(或相对运动趋势)方向相反,在水平面上物体位移方向与摩擦力方向相反,θ = 180^∘,cosθ=- 1。

- 所以摩擦力做功W_f = f× x×(-1)= - fx。

2. 滑动摩擦力做功的特点与计算。

- 特点。

- 滑动摩擦力做功与路径有关。

例如,一个物体在粗糙的水平面上往返运动,滑动摩擦力始终做负功,往返一次滑动摩擦力做功W = - f×2x(x为单程位移大小)。

- 计算示例。

- 一个质量为m的物体在动摩擦因数为μ的水平面上,受到水平拉力F作用,以初速度v_0向右运动,经过位移x后停止。

- 首先根据牛顿第二定律求出加速度a=(f)/(m),这里滑动摩擦力f = μ mg,加速度a =-μ g(方向向左,与速度方向相反)。

- 根据运动学公式v^2 - v_0^2 = 2ax,可得0 - v_0^2=2(-μ g)x。

- 滑动摩擦力做功W_f=-fx =-μ mgx。

3. 静摩擦力做功的特点与计算。

- 特点。

- 静摩擦力可以做正功、负功或不做功。

例如,静止在倾斜传送带上的物体随传送带一起加速向上运动,静摩擦力方向沿传送带向上,物体位移方向也向上,静摩擦力做正功;如果物体随传送带一起匀速向上运动,静摩擦力做正功;当两个物体叠放在一起,用力拉下面的物体使它们一起加速运动,上面物体受到的静摩擦力做正功。

若上面物体静止在下面匀速运动的物体上,静摩擦力对上面物体不做功。

- 计算示例。

- 一个质量为m的物体放在倾斜角为θ的斜面上,斜面静止,物体受到沿斜面向上的静摩擦力f = mgsinθ。

当斜面沿水平方向向右移动位移x时,静摩擦力做功W_f = f× x×cosθ,这里θ是斜面倾角,f = mgsinθ,所以W_f = mgsinθ× x×cosθ。

基于功率分析的CHS混合动力系统湿式离合器滑摩启动优化作者:聂源柳沁于海生章金乐徐世锋来源:《时代汽车》 2017年第21期摘要:湿式离合器作为混合动力汽车中的关键部件,对于混合动力汽车的性能有着重要影响。

在CHS混合动力系统中,使用早期的离合器滑摩启动方法,存在寿命短、易烧蚀等缺点,本文基于功率分析的方法,对离合器滑摩启动的转速差和压力曲线两个方面提出了改进方案,经过试验验证,与CHS早期离合器滑摩启动方法相比改进后的离合器滑摩启动方法在稳定性和寿命的性能上得到了提高,提升了混合动力汽车运行的可靠性。

关键词:CHS混合动力系统;功率分析;离合器;滑摩启动1引言深度混合动力系统具有明显的节油效果,在已上市的混合动力轿车中占据绝对销量优势,并呈现继续增长的趋势[1]。

搭载混合动力系统的混合动力汽车具有低油耗、不插电、续航长等优点,已成为各大车企研究的重点。

混合动力系统采用多个离合器元件进行工作模式切换,实现功率的复合分流。

离合器是混合动力汽车传动系统过程中的关键零部件,它的作用不仅包括保证汽车平稳起步、防止传动系统过载,更重要的是可以实现混合动力系统的工况切换。

在CHS(科力远混合动力技术有限公司)混合动力系统中,离合器的结合方式主要为Damping启动和滑摩启动,其中,最关键的结合方式为滑摩启动。

在汽车中,离合器起着传递发动机能量、减振、防止系统过载的重要任务[2]。

目前,国外将湿式离合器大量运用于深度混合动力系统中,例如日本丰田Prius混合动力系统和德国大众TwinDrive混合动力系统。

由于技术保密和封锁,国外关于湿式离合器启动方式的相关文献很难搜索到。

国内的混合动力系统大多都在研发阶段,相对成熟的技术很少。

CHS对混合动力系统的湿式离合器启动做了大量的研究和实验,并取得了一定的成果。

本文基于功率分析的方法,详细分析了混合系统中离合器的工作原理和结合方式,结合台架试验和整车试验提出了一种优化方案,并进行了试验验证。

离合器设计计算书一、滑磨功及温升计算滑磨功计算公式:L=m·r r2·n e2·(n2/1800) /(i g2·i o2)(一档)单位面积滑磨功:L/S/2温升:t=Y·L/(m·c)式中: L–滑磨功m–汽车整备质量(2850kg)r r–车轮滚动半径(0.377m)n e–发动机转速(按照1500r/min)i g–变速器传动比(一档起步4.313)i o–驱动桥传动比(4.1)c–压盘的比热容,铸铁比热容为481.4J/(kg·℃)m–压盘质量,为3.85kgY–传到压盘的热量所占的比例。

对于单片离合器,Y=0.5;摩擦片外径:265mm 摩擦片内径:175mm计算得滑磨功:L=15980.92单位面积滑磨功:L/S/2=0.257 (J/mm2)温升:t=Y·L/(m·c) =4.31℃结论:滑磨功的评定是通过温升来判断的,如计算得到单位面积滑磨功≤0.28 J/mm2,一次一档起步温升在8℃以下,即可以满足使用要求,由计算结果可见滑磨功及温升满足要求。

二、后备系数计算离合器盖总成扭矩容量计算公式:Tc=F·μ·Z·Rc=448N.m式中:Tc–离合器传扭能力,[Tc]为N·mF–离合器最小压紧力(6700N)μ–摩擦系数(经试验测得μ最小为0.33,为保险起见计算时按0.3取值)Z–摩擦片面数,单片离合器Z取2Rc=(D3-d3)/(D2-d2)/3–摩擦面有效半径,[Rc]为mmD–摩擦片外径(265mm)d–摩擦片内径(175mm)后备系数公式:β=Tc/Temax=1.72式中:Tc –离合器传扭能力(通过上式得到Tc为448N.m)Temax –发动机最大扭矩(260N.m)结论:后备系数1.72满足此类车型要求。

三、踏板力计算当离合器峰值分离力:1950N 拨叉比:2,液压比:1.69,踏板杠杆比6.132,得踏板力=1950/6.132/2/1.69/0.85=111N四、踏板行程计算分离系统杠杆比:i=20.73(踏板比:6.132,液压比:1.69,拨叉比:2)踏板总行程:L1=L*i/η+L2=164+9.2=173.2式中:i-分离系统杠杆比L-离合器分离行程(7.5mm)L1-踏板行程L2-空行程(9.2mm)η-行程效率(0.95mm)结论:现离合器分离行程为7.5mm,计算踏板行程在173.2左右,超出设计值165。