节流调速回路种类及回路比较

- 格式:doc

- 大小:176.00 KB

- 文档页数:1

节流调速回路种类及回路比较

节流调速回路是由定量泵供油,利用流量调节阀(节流阀、调速阀)控制进入(或流出) 定量执行元件的流量,达到控制执行元件运动速度的。

根据流量控制阀在回路中的安装位置不同,分为以下形式。

(1)进油(气)路节流调速;

(2)回油(气)路节流调速;

(3)旁路节流调速。

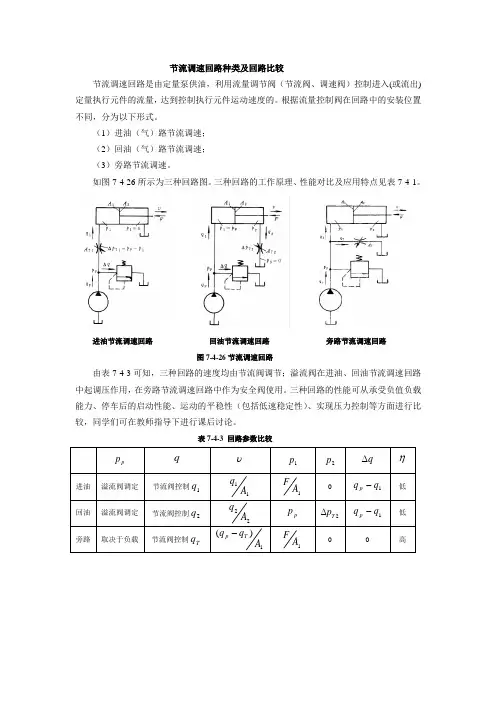

如图7-4-26所示为三种回路图。

三种回路的工作原理、性能对比及应用特点见表7-4-1。

进油节流调速回路回油节流调速回路旁路节流调速回路

图7-4-26节流调速回路

由表7-4-3可知,三种回路的速度均由节流阀调节;溢流阀在进油、回油节流调速回路中起调压作用,在旁路节流调速回路中作为安全阀使用。

三种回路的性能可从承受负值负载能力、停车后的启动性能、运动的平稳性(包括低速稳定性)、实现压力控制等方面进行比较,同学们可在教师指导下进行课后讨论。

表7-4-3 回路参数比较。

请简述容积节流调速回路的分类

容积节流调速回路是液压传动系统中常用的一种调速方式。

按照其不同的结构和工作原理,可分为以下几类。

第一类是单一节流型容积调速回路。

它由节流阀和可变容积泵组成,节流阀的节流口大小固定不变。

在该回路中,泵的排量保持不变,通过调节泵的转速来改

变输出流量和压力。

这种回路简单易行,但在实际应用中很少使用。

第二类是双节流型容积调速回路。

它由两个节流阀和可变容积泵组成。

这种回路可以实现更大范围的调速,因为它有两个节流口,可以通过调节两个节流阀的

节流面积来实现更精细的流量控制。

第三类是流量换向型容积调速回路。

它由两个三通换向阀和一个可变容积泵组成。

这种回路可以实现双向调速,即通过换向阀的控制实现流量的正反向调节,

从而实现双向的机械传动。

第四类是流量比例型容积调速回路。

它由流量比例阀和可变容积泵组成。

在该回路中,流量比例阀控制泵的出口流量与进口流量之间的比例,从而实现流量的

调节。

这种回路具有调速精度高、稳定性好等优点,但对系统的稳态压力要求较高。

以上就是容积节流调速回路的分类。

不同的回路结构和工作原理适用于不同的应用场合,具体选择应根据实际需求进行综合考虑。

实验报告5:节流调速回路的装调

一、实验描述

通过对三种节流调速回路的组装和观察,加深对节流调速回路工作原理的理解,能对三种不同节流调速回路——进油路节流调速回路、回油路节流调速回路、旁油路节流调速回路进行性能比较与分析。

二、实验目标

(1)正确选取液压元件;

(2)准确进行元件的连接、回路的组建;

(3)掌握节流调速回路的工作原理;

(4)能够对三种节流调速回路的性能进行比较和分析。

三、实验分析

(1)进口节流调速回路中,经节流阀发热的油液进入液压缸,增大液压缸泄漏。

图1 进口节流调速回路

(2)回油节流调速回路中,回油路有背压力,活塞运动速度平稳。

经节流阀发热的油液排回油箱,对液压缸的泄漏、效率无影响。

图2 回油节流调速回路

(3)旁路节流调速回路中,承载能力随节流口通流面积的增大而减小,低速时承载能力差,调速范围小,速度稳定性受液压泵泄漏的影响,故速度稳定性不如前两种,回路只有节流功率损失,无溢流功率损失,回路效率高于前两种。

图3旁路节流调速回路

四、实验实施

(1)组装节流调速回路;

(2)全部打开溢流阀;

(3)旋紧节流阀;

(4)启动液压泵,调节溢流阀的手柄到一定位置,两个电磁换向阀交替通断电,观察液压缸的往返运动速度;

(4)节流阀调到一定位置(大、中、小),两个电磁换向阀交替通电,观察液压缸的往返速度的变化。

五、实验总结

液压基本回路是为了实现特定的功能而把某些液压元件和管道按一定的方式组合起来的油路结构。

在实验报告中简述液压基本回路——节流调速回路安装调试的步骤及注意事项。

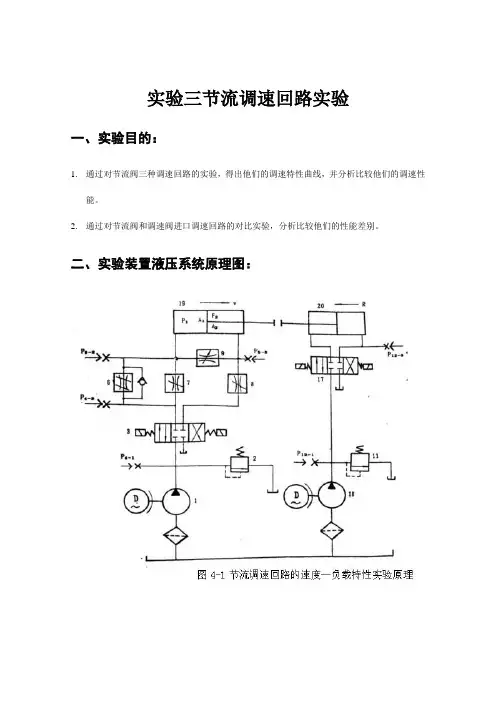

实验三节流调速回路实验一、实验目的:1.通过对节流阀三种调速回路的实验,得出他们的调速特性曲线,并分析比较他们的调速性能。

2.通过对节流阀和调速阀进口调速回路的对比实验,分析比较他们的性能差别。

二、实验装置液压系统原理图:三、实验内容:1.用节流阀的进油节流调速回路的调速性能2.用节流阀的回油节流调速回路的调速性能3.用节流阀的旁路节流调速回路的调速性能4.用调速阀的进油节流调速回路实验当节流阀的结构形式和液压缸的尺寸大小确定之后,液压缸活塞杆的速度V与节流阀的通流面积A,溢流阀的调定压力(泵的供油压力)及负载F有关。

调速回路中液压缸活塞杆的工作速度V与负载F之间的关系,称为回路的速度负载特性。

实验中,对节流阀的通流面积A和溢流阀调定压力(泵的供油压力)P1调定之后,改变负载F的大小,同时测出相应的工作缸活塞杆的速度及有关压力值。

以速度V为纵坐标,以负载F为横坐标,按节流阀不同面积A T或不同的溢流阀调定压力,各调速回路可得各自的一组速度—负载特性曲线。

本实验采用液压缸对顶加地法,加在液压缸25的压力由溢流阀23调定,调节加载缸工作的压力,即可使调速回路获得不同的负载F。

液压缸活塞的工作速度V通过活塞杆的工作行程L与运动时间t来计算。

即:V=L/t(mm/s)四、实验步骤:实验前调整:(1)打开调速阀14,节流阀15、16,关闭节流阀17。

方向阀13、24保持中位,放松溢流阀。

(2)启动液压泵3和20,慢慢拧紧溢流阀4,看表P1,调定压力为3MPa左右。

同样拧紧溢流阀23,调表P7为1MPa左右,切换电磁阀13、14,使液压缸18、25往返几次,排出回路中的空气。

拟定负载压力:各种回路实验的负载压力拟定为0.6、0.9、1.2、1.5、1.8、2.1、2.4MPa。

液压泵3的供油压力由溢流阀4调定,拟定为3MPa或2MPa两种压力,节流阀的开口为大、中、小三种,这样有利于对比分析。

1.采用节流阀的进油节流调速回路(1)关闭调速阀14,节流阀17,将回油节流阀16全开,进油节流阀15调节到拟定的打开度上。

11.1.3进气节流调速回路与排气节流调速回路特性速度控制是指通过对流量阀的调节,达到对执行元件运动速度的控制。

因气动系统使用功率不大,故调速方法主要有节流调速,常常使用排气节流调速。

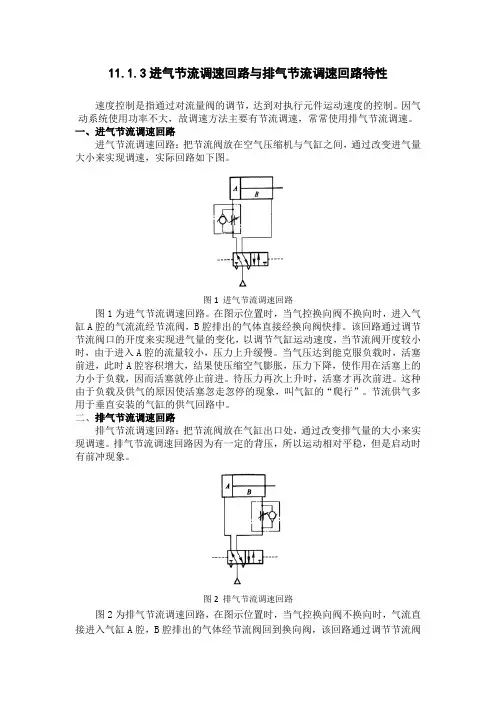

一、进气节流调速回路进气节流调速回路:把节流阀放在空气压缩机与气缸之间,通过改变进气量大小来实现调速,实际回路如下图。

图1 进气节流调速回路图1为进气节流调速回路。

在图示位置时,当气控换向阀不换向时,进入气缸A腔的气流流经节流阀,B腔排出的气体直接经换向阀快排。

该回路通过调节节流阀口的开度来实现进气量的变化,以调节气缸运动速度,当节流阀开度较小时,由于进入A腔的流量较小,压力上升缓慢。

当气压达到能克服负载时,活塞前进,此时A腔容积增大,结果使压缩空气膨胀,压力下降,使作用在活塞上的力小于负载,因而活塞就停止前进。

待压力再次上升时,活塞才再次前进。

这种由于负载及供气的原因使活塞忽走忽停的现象,叫气缸的“爬行”。

节流供气多用于垂直安装的气缸的供气回路中。

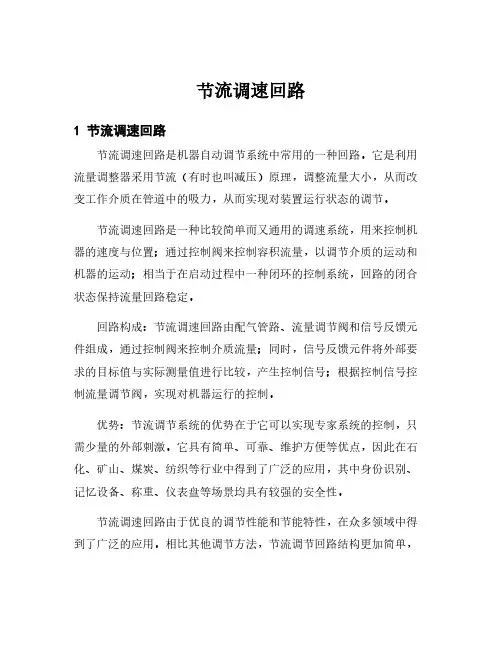

二、排气节流调速回路排气节流调速回路:把节流阀放在气缸出口处,通过改变排气量的大小来实现调速。

排气节流调速回路因为有一定的背压,所以运动相对平稳,但是启动时有前冲现象。

图2 排气节流调速回路图2为排气节流调速回路,在图示位置时,当气控换向阀不换向时,气流直接进入气缸A腔,B腔排出的气体经节流阀回到换向阀,该回路通过调节节流阀口的开度来实现排气量的变化,同时给气缸排气口有一个背压,以调节气缸运动速度。

排气节流调速回路具有下述特点:1. 气缸速度随负载变化较小,运动较平稳;2. 能承受与活塞运动方向相同的负载(反向负载)。

三、两种调速回路选用原则进气节流调速回路选用原则:由于进气节流调速回路主要靠压缩空气的膨胀使活塞前进,故这种节流方式很难控制气缸的速度达到稳定。

一般用于单作用气缸、夹紧缸和低摩擦力气缸等速度控制。

排气节流调速回路选用原则:由于排气节流调速回路可以使气缸活塞运行稳定,是最常用的回路,故排气节流应该用于双作用气缸。

节流调速回路

1 节流调速回路

节流调速回路是机器自动调节系统中常用的一种回路。

它是利用流量调整器采用节流(有时也叫减压)原理,调整流量大小,从而改变工作介质在管道中的吸力,从而实现对装置运行状态的调节。

节流调速回路是一种比较简单而又通用的调速系统,用来控制机器的速度与位置;通过控制阀来控制容积流量,以调节介质的运动和机器的运动;相当于在启动过程中一种闭环的控制系统,回路的闭合状态保持流量回路稳定。

回路构成:节流调速回路由配气管路、流量调节阀和信号反馈元件组成,通过控制阀来控制介质流量;同时,信号反馈元件将外部要求的目标值与实际测量值进行比较,产生控制信号;根据控制信号控制流量调节阀,实现对机器运行的控制。

优势:节流调节系统的优势在于它可以实现专家系统的控制,只需少量的外部刺激。

它具有简单、可靠、维护方便等优点,因此在石化、矿山、煤炭、纺织等行业中得到了广泛的应用,其中身份识别、记忆设备、称重、仪表盘等场景均具有较强的安全性。

节流调速回路由于优良的调节性能和节能特性,在众多领域中得到了广泛的应用。

相比其他调节方法,节流调节回路结构更加简单,

能更好的控制机器的运行状态,并且在消耗能源时也有较大的节约性,使机器更加经济高效。

几种节流调速回路的应用区别1.进油节流调速回路:液压缸动作后,活塞杆缓慢动作,逐渐调大通流面积可以观察到活塞杆运动速度增大;在运行过程中,可以看到活塞杆动作时快时慢,这个是由于进油口有节流阀限制流量,而在回油口又没有背压阀的原因,所以运动平稳性差;通常在刚启动时由于有节流阀串联在进油口,所以启动冲击小;另外多余的油液被溢出,所以工作效率低。

在本回路中,工作部件的运动速度随外负载的增减而忽快忽慢,难以得到准确的速度,故适用于轻负载或负载变化不大,以及速度不高的场合。

2.回油节流调速回路:节流阀在回油路中,所以这种回路多用在功率不大,但载荷变化较大,运动平稳性要求较高的液压系统中,如磨削和精镗的组合机床等。

3.旁路节流调速回路:与前两种回路的调速方法不同,它的节流阀和执行元件是并联关系,节流阀开的越大,活塞杆运行越慢。

这种回路适用于负载变化小,对运动平稳性要求不高的高速大功率的场合,例如牛头刨床的主传动系统,有时候也可用在随着负载增大,要求进给速度自动减小的场合。

二、进油及回油调速回路的差别(红色为压力上的区别)进油节流一般直接调整P腔系统过来的流量,起到减小流量从而减慢速度的作用;回油节流主要控制T腔液压油回油箱的流量,起到背压和平稳的作用;(2)进油路节流调速回路的流量阀前后有一定的压力差,当运动部件行至终点停止时,液压缸进油腔压力会升高,使流量阀前后压差减少。

这样即可在流量阀和液压缸之间设置压力继电器,利用该压力变化发出电信号,对系统下一步动作实现控制。

而在回油路节流调速回路中,液压缸进油腔的压力等于溢流阀的调定压力,没有上述压差及压力变化,不易实现压力控制,如果用在回油路上控制时,压力低,可靠性差。

1)承受负值负载的能力回油路节流调速回路的节流阀使液压缸回油腔形成一定的背压,在负值负载时,背压能阻止工作部件的前冲,即能在负值负载下工作;而进油路节流调速由于回油腔没有背压力,因而不能在负值负载下工作。

请简述容积节流调速回路的分类容积节流调速回路是指一种控制流体容量,并通过流量控制调速的回路系统。

它可用于控制机械设备的运动,也可以用于控制化工工艺机械设备,有助于提高效率或改善驱动性能。

近年来,随着容积节流调速技术的发展,容积节流调速回路的功能变得越来越多,应用范围也变得越来越广。

根据容积节流调速回路的构造特点、组成部件和应用范围的不同,可以对它进行分类,一般分为三大类:传统容积节流调速回路、微机控制容积节流调速回路和伺服容积节流调速回路。

(1)传统容积节流调速回路是由发动机、减速箱、流量控制马达和容积节流调节阀构成,可以满足小型设备的流量控制要求,是调速技术应用范围最广的一类。

它具有结构简单、成本低、易于安装及维护等优点。

但其机械结构设计复杂,性能稳定性差,响应时间长,不利于更高效率的运行,无法应对复杂调节要求,是节流调速领域仍存在的瓶颈。

(2)微机控制容积节流调速回路是一种利用微处理器控制容积节流调节阀来控制机械设备运动的回路系统,被认为是传统容积节流调速回路的一种改进,采用的部件多为电气接口,比传统容积节流调速回路更加现代化,结构简单,控制更准确,成本也相对较低。

该回路的特点是采用微处理器对流量控制马达的调节,并快速准确地完成调节,响应时间快速,但仍存在调速范围有限、抗干扰性能不高等缺点。

(3)伺服容积节流调速回路是最新技术,它利用伺服电机控制容积节流调节阀,是基于微机控制容积节流调速回路而发展出来的一种技术,具有控制精度高、响应时间短、抗干扰性能高、调速范围广等特点。

这类回路不仅可以用于控制机械设备的运动,还可以用于控制化工工艺机械设备,有助于提高效率或改善驱动性能。

但是,伺服容积节流调速回路的成本较高,不利于普及。

综上所述,容积节流调速回路的分类有传统容积节流调速回路、微机控制容积节流调速回路和伺服容积节流调速回路。

每种类型回路都有各自的特点和优缺点,应根据实际应用情况,合理选择和使用容积节流调速回路,以满足不同的调速要求。

节流调速回路种类及回路比较

节流调速回路是由定量泵供油,利用流量调节阀(节流阀、调速阀)控制进入(或流出) 定量执行元件的流量,达到控制执行元件运动速度的。

根据流量控制阀在回路中的安装位置不同,分为以下形式。

(1)进油(气)路节流调速;

(2)回油(气)路节流调速;

(3)旁路节流调速。

如图7-4-26所示为三种回路图。

三种回路的工作原理、性能对比及应用特点见表7-4-1。

进油节流调速回路回油节流调速回路旁路节流调速回路

图7-4-26节流调速回路

由表7-4-3可知,三种回路的速度均由节流阀调节;溢流阀在进油、回油节流调速回路中起调压作用,在旁路节流调速回路中作为安全阀使用。

三种回路的性能可从承受负值负载能力、停车后的启动性能、运动的平稳性(包括低速稳定性)、实现压力控制等方面进行比较,同学们可在教师指导下进行课后讨论。

表7-4-3 回路参数比较。